锅筒纵缝焊接焊剂填充装置的设计与应用

杨 鹏

(太原锅炉集团有限公司,山西 太原 030008)

0 引言

随着我国制造业的发展,锅炉也在更新换代,而锅炉的发展最主要的是锅炉内部构件的完善。锅筒在锅炉的构件中占主导地位,其主要的作用是进行汽水分离、组成水循环回路并储存水汽等。由于加热、蒸发、过热都是在锅筒中进行的,这就决定了锅筒必须能承受极大的压力,因此对锅筒的焊缝质量要求很高,并且随着锅炉压力的不断提升,对锅筒焊接工艺的要求也越来越严苛。为此,本文设计了一种焊剂填充装置,并在实际生产中进行了测试,为锅筒纵缝焊接提供了保障。

1 锅筒纵缝焊接的工艺要求

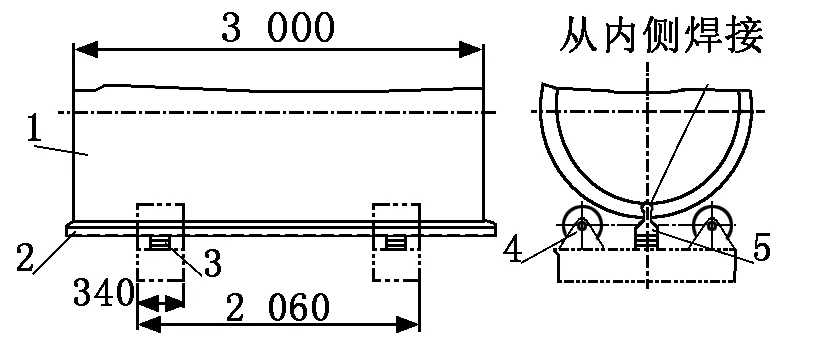

由于锅筒纵缝长达3 m,且厚度均在20 mm以上,需要生产效率高、焊接质量高且稳定的焊接方式,因此锅筒纵缝广泛采用埋弧焊双面焊接。为了保持焊缝成形和防止烧穿,生产中常采用各种类型的焊剂垫和垫板[1]。锅筒纵缝焊接示意图如图1所示,锅筒摆放在滚轮架上,坡口朝下,将槽钢内填满焊剂放在坡口下方支撑并将焊剂填满坡口内,从锅筒内侧开始焊接。

1-锅筒;2-槽钢;3-垫块;4-滚轮架;5-焊剂

2 焊剂填充装置的设计背景

锅筒的直径有多种规格,工作面的高度会随着锅筒直径的变化而变化,并且每次焊剂的堆放高度不定,这就需要增减槽钢下方的垫块调节高度,以保证焊剂填满坡口。但在生产过程中发现,调节槽钢的高度时必须将锅筒吊起,并且不是一次性就能调至合适高度,槽钢过高会导致锅筒无法稳固放在滚轮架上,槽钢过低会导致焊剂无法紧密填满坡口,调节过程费时费力,并且容易使焊剂撒落,不但造成焊剂浪费,还加大了清理的工作量。因此,就需要设计一种可以自由、平稳升降的焊剂填充装置。

3 焊剂填充装置的整体结构设计

3.1 焊剂填充装置行程的确定

锅筒的直径在Φ1 500 mm~Φ2 000 mm范围内,经作图分析可知工作行程应在182 mm~216 mm,因此该装置的升降行程确定在150 mm~230 mm即可覆盖工作行程。

3.2 焊剂填充装置结构的确定

焊剂填充装置整体结构如图2所示,根据坡口的开口宽度确定选用16#槽钢作为焊剂槽,利用连杆机构保证焊剂槽能在有限的空间内平稳地升降;由于连杆Ⅱ与焊剂槽的夹角θ越大越省力,因此利用限位角钢限制连杆Ⅱ转角,将连杆Ⅱ与焊剂槽的最小夹角θmin控制在30°。

焊剂槽和焊剂的总重量G=80 kg,根据受力分析可知,连杆转动时所需的最大水平拉力Wmax=G/tanθmin=80×10/tan30°=1 385.6 N,对于操作人员来说过于沉重,因此利用丝杠螺旋传动达到省力的目的。此处不使用更省力的千斤顶或者电动升降是因为在试验中发现,千斤顶和电动升降容易将焊剂槽顶过,相对来说手摇升降拥有更直观的感受,感觉到吃力就说明焊剂已经填充紧密了,并且工作行程只有80 mm,操作起来也是很方便快捷的。

4 焊剂填充装置的使用过程

(1) 如图1所示,将焊剂填充装置替代槽钢放置在滚轮架上,并堆满焊剂。

(2) 如图2所示,逆时针方向转动手柄1,使丝杠5向右移动,直至焊剂槽11接触限位角钢16时,停止转动手柄1,此时为行程最低点。

(3) 如图1所示,将锅筒放置在滚轮架上坡口朝下,焊剂填充装置对准坡口。

(4) 按照第(2)步反向操作,直至手柄1无法转动,此时焊剂槽已升至最高点,将焊剂紧密填满坡口。

(5) 如图1所示,从锅筒内侧完成焊接。

1-手柄;2-锁紧螺母;3-丝杠座;4,13-内六角圆柱头螺钉;5-丝杠;6-连杆Ⅰ;7-六角头螺栓;8,10-螺母;9-连杆Ⅱ;11-焊剂槽;12-底座;14-弹簧垫圈;15-轴承组件;16-限位角钢

5 焊剂填充装置的关键结构设计

5.1 丝杠螺纹尺寸的确定

5.1.1 丝杠轴向载荷计算

丝杠作为螺旋传动机构的重要部分,采用传动平稳可靠的梯形螺纹,且其需要承受较大的轴向载荷F。当焊剂槽升起将焊剂紧密填入锅筒坡口时,锅筒实际是由滚轮架的两个滚轮和焊剂填充装置共同支撑的,并且由于锅筒直径很大,可以近似地认为三个支撑点平均受力,也就是说焊剂填充装置相当于承受着锅筒1/3的重量,锅筒重量按照9.3 t计算,那么焊剂填充装置承受的最大重力Gmax=(80+9 300/3)×10=31 800 N,此时的轴向载荷F=Gmax/tanθ=31 800/tan37°=42 200 N(θ为焊剂槽紧贴锅筒坡口时连杆与焊剂槽的夹角,经作图分析可知取θ=37°)。

5.1.2 丝杠螺纹尺寸计算

过大的轴向载荷将会产生很大的摩擦力,在旋转过程中就会加剧螺纹磨损,因此以耐磨性计算丝杠螺纹中径[2]:

其中:F为轴向载荷,F=42 200 N;ψ为系数,取ψ=2.5;pp为螺纹副许用压强,取pp=13 MPa。根据GB/T5796.3—1986[3],选取螺纹中径d2=29 mm、螺纹大径d=32 mm、小径d3=25 mm、螺距P=6 mm的梯形螺纹;根据GB/T5796—1986,选中等精度,螺旋副标记为Tr32×6-7H/7e。

5.2 连杆机构铰接点的设计

该装置连杆机构的基型就是铰链四杆机构,不过由于长度过大,中间加了一组连杆起辅助支承的作用,这样做虽然加大了焊剂槽的整体刚性,但是对各铰接点之间的相对尺寸精度要求更高了。因此,铰接螺栓在槽钢上的定位采用如图3所示形式,如若直接将铰接螺栓焊接到槽钢上不但难以定位,而且由于焊接变形,很难保证铰接螺栓与焊接槽的相对垂直,所以先在槽钢上开定位孔,再将铰接螺栓插入从内侧焊接,即可保证铰接螺栓的定位精度和稳定性。

6 锅筒纵缝焊接试验

6.1 试验产品

试验产品是材质为BHW35、长度为3 m、壁厚为100 mm的锅筒筒节6个,直径分别为Φ1 500 mm、Φ1 600 mm、Φ2 000 mm,每种直径各两个。

1-槽钢;2-铰接螺栓

6.2 试验方案

先使用原来的槽钢作为焊剂垫,按照焊接工艺规程进行焊接,记录调整焊剂垫所用的时间;再用焊剂填充装置替代槽钢,依旧按照焊接工艺规程进行焊接,记录调整时间并进行对比。由于是在生产过程中进行试验,且锅筒的焊接工时较长,不可能一次性完成试验,因此对各试验产品进行标记,之后根据标记查看质检报告,对焊接质量进行对比。

6.3 试验结果

锅筒纵缝焊接试验结果如表1所示,焊接质量的评定标准如下:优等品,既无严重缺陷也无一般缺陷;一等品,无严重缺陷,有1处一般缺陷。显然两种方式对焊接质量影响不大,但调整的时长相差甚多,使用槽钢调节时间极不稳定,焊剂填充装置的优势则极为明显。同时,通过观察发现,使用焊剂填充装置的焊剂抛撒要比使用槽钢少很多。

表1 锅筒纵缝焊接试验结果

7 结论

本文设计了锅筒纵缝焊接焊剂填充装置,通过试验得出以下结论:

(1) 焊剂填充装置调节迅速、操作简单,可以节省大量的焊前准备时间,提高了生产效率。

(2) 焊剂填充装置能满足焊剂紧密填满坡口的焊接工艺要求,焊接质量优秀。

(3) 焊剂填充装置由于升降平稳,焊剂抛撒极少,因此既能节省成本,又能减轻清扫的工作强度。

(4) 焊剂填充装置设计的成功,改变了原有焊剂垫形式单一固化的结构,为焊剂垫的设计提供了新的思路。