15MW发电机复杂振动的诊断分析与处理

中广核核电运营有限公司大修中心 郭孟磊 姜昌国 周党锋

15MW发电机复杂振动的诊断分析与处理

中广核核电运营有限公司大修中心 郭孟磊 姜昌国 周党锋

汽轮发电机组振动故障常见于机组启停机及运行中。为准确识别发电机转子故障模式,诊断其故障源,需要采用合理的诊断方法。本文中的案列颇具典型,分析处理过程对发电机组的振动故障诊断具有一定的借鉴意义。

振动;核心矛盾;关键数据;合理方案

某15MW凝汽式自备发电机组,型号:N15-3.43/0.981;发电机型号为:QF2-15-24。机组生产运营期间有功功率保持在15~16MW,各轴承瓦温正常,瓦振信号分别由垂直方向4个速度传感器拾取传至分散控制系统(DCS)显示,运行期间存在空载至满功率(16MW)发电机前轴承及汽轮机后轴承振动爬升的现象,爬升幅值分别为15μm和10μm,但最大幅值均未超过30μm,无轴振测量系统。1、4号分别为单独落地式轴承座,2、3号共用1个轴承箱座在汽轮机后排汽缸,汽轮机、发电机刚性连接,机组从汽轮机看向发电机顺时针旋转。2016年12月停机转入大修,大修期间调整了通流间隙、处理了缸面漏汽缺陷、轴系重新调整了中心,发电机转子未抽出做专项检测检修项目。机组检修后于2017年1月5日启动,2、3号轴承瓦振垂直方向3000r/min空载分别为15、25μm,至16MW满功率分别增长至28、42μm,3号瓦振远超过报警值30μm,逼近停机值,给机组正常运行带来威胁。

1 故障诊断

1.1 故障诊断思路

1.1.1 设备的故障表象一般会在正常运转的过程中逐渐呈现,直到其发展到人们可以直观去感知,比如温度、外观、声音等带来的冲击,而后才是专业的故障数据获取。由此就必须在故障专业诊断之前由直观感知划分出一个模糊的故障边界范围,才可为故障诊断专业数据的获取提供方向参考。

1.1.2 归纳总结设备故障特征库,罗列出所有可产生该类特征的故障,以避免疏漏。而后通过相关证据去排除一些,剩下无法排除的故障再去获取数据、运行历史、机组特性、检修动作等去证实它的存在。

1.1.3 要善于果断放弃故障诊断中的一些数据及图示,抓住用于故障诊断中的关键数据,其余的或作为参考,或者放弃。往往最简单最直接的数据或图示也是最核心的,冗杂过多且不分主次的数据往往会迷惑故障诊断着的思路。本例中只需升降速中数据列表、频谱、波德图就足可说明问题,其余类似于轴心轨迹图、瀑布图、级联图、极坐标图等可以作为参考,但无需过于放大其作用,而变得主次不分。

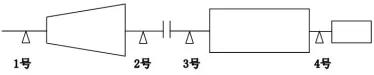

本例中机组结构如图1所示。

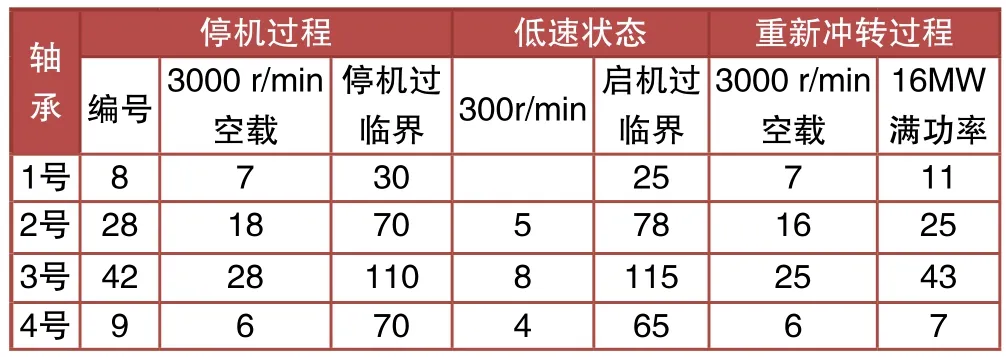

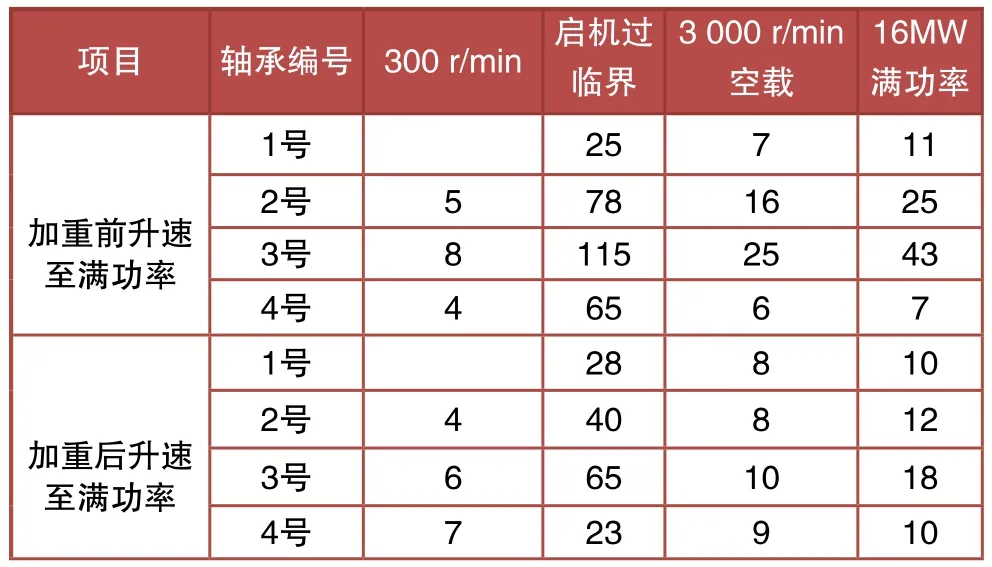

检修后启动,3000 r/min空载至满功率16MW工况下各轴承瓦振DCS显示数据,如表1所示。

图1 机组结构图

表1 机组3000r/min空载至满功率下瓦振值 单位:μm

表2 各工况平台数据 方向:垂直单位:μm

表3 2、3、4号轴承垂直方向振动数据

图2 2~4号轴承垂直方向瓦振频谱图

1.2 DCS系统数据分析

由表1可知,该机组的主要问题为2、3号轴承瓦振从定速到并网升至满功率,有1个振动爬升的过程。为全面了解机组在各工况下的状态,对DCS系统瓦振数据在热态停机和经4h盘车后重新冲转的数据进行了统计,如表2所示。

DCS系统中的数据虽然没有在线故障诊断系统(TDM)中的数据具有故障诊断的专业性,但它仍可为机组在各个工况下的运行状态提供重要的信息,并从中可为故障模式划定一个模糊的边界范围。

分析表2中数据并结合大修前机组状态,梳理故障表象可初步划定的故障边界范围为:①机组大修前及大修后均存在3 000 r/min空载至满功率发电机前端3号轴承及汽轮机低压端2号轴承瓦振爬升的情况,这说明该现象是这台机组的固有故障,需要将可能产生该类特征的所有故障罗列出;②大修后瓦振的爬升值高于大修前,这就需要去了解大修中所做哪一项工作加剧了该故障的发展;③从3 000 r/min空载降速通过临界转速至低速300 r/min,及重新升速从300r/min 通过临界转速至3000r/min空载,2、3、4号轴承振幅变化重复性较好,这一过程不受发电机电磁场、热力场的影响。说明发电机存在一可逆的机械故障;④重新升速前经连续盘车4 h,这一过程已足以消除转子热态下的弹性弯曲。表2中数据所呈现的良好重复性,此时可认为该发电机热态弯曲不存在或者较小,后续需要获取专业数据中的“相位”来进一步印证该判断的准确性;⑤机组升降速通过临界转速,发电机前后端3、4号轴承均呈现明显的峰值,说明发电机转子应存在明显的不平衡特征;⑥汽轮机后端2 、3号轴承共用一个轴承座,坐在汽轮机的排汽缸,该结构的设计注定了轴承座的刚度偏低,由此虽然2号轴承表现出同3号轴承同样的故障特征,但通过临界转速及定速下汽轮机另一端的1号轴承均未表现出明显的峰值,说明汽轮机转子平衡良好,并结合该类型轴承座特性,其幅值变化应来自于3号轴承的耦合作用,由此2号轴承问题在分析处理中则无需过于关注;

1.3 故障诊断专业数据的获取

汽轮发电机组瓦振因为定速下工频频率较低(该机组为50Hz)所以一般采用速度值或位移值来表达。前者单位为mm/s,后者单位为μm。

该机在1.2中已分析发电机不存在热弯曲或较小,并网升功率后的振幅增长来自电气故障的可能性大幅上升,比如匝间短路、气隙不均、三相不对称负载、单相接地等故障造成的电磁激振。该类故障一般表现为2倍频及高次谐波成分,由此可选择采用加速度值进行数据采集,以便更好地获取高频成分振动。

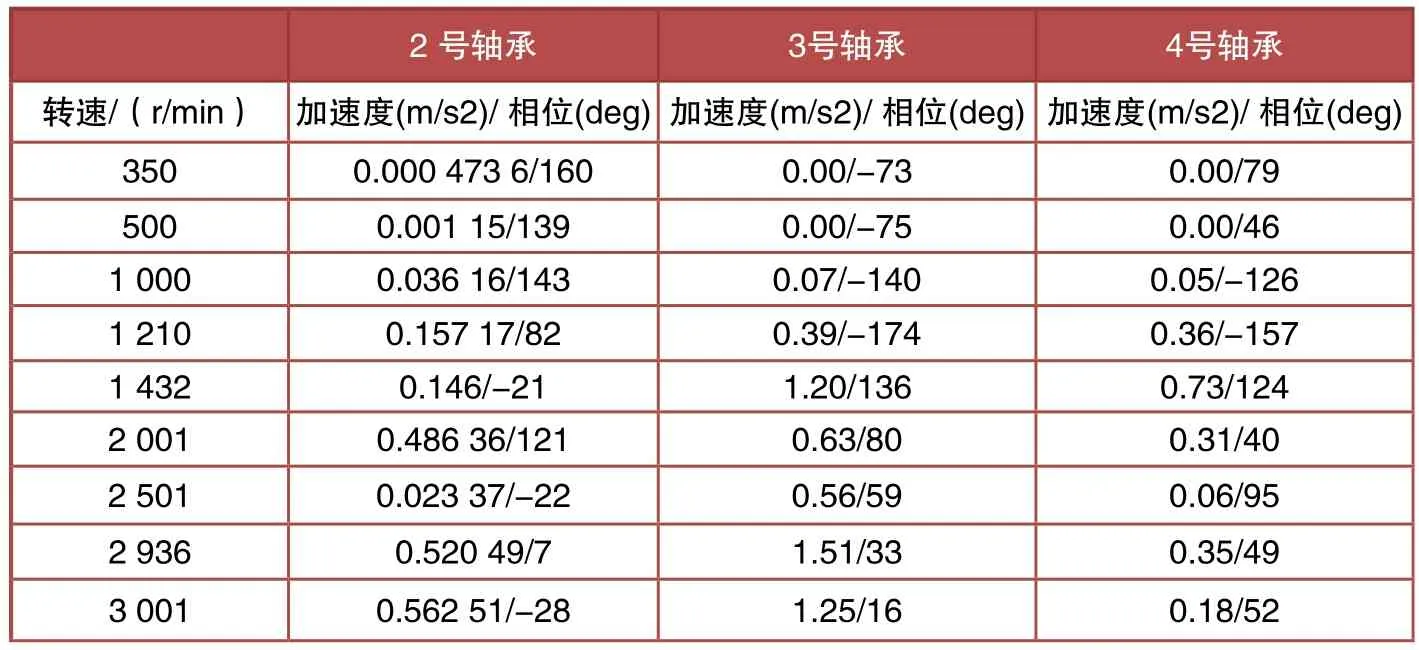

1.3.1 采集过程测点布置如下:①2号轴承垂直方向布置一加速度传感器,灵敏20mv/g;②3号轴承垂直方向布置一 加速度传感器,灵敏度50mv/g;③3号轴承水平方向布置一加速度传感器,灵敏度50mv/g;④4号轴承垂直方向布置一加速度传感器,灵敏度20mv/g。由振动采集分析系统采集机组从盘车转速至3000r/min空载,至16MW满负荷,2、3、4号轴承垂直方向振动加速度值分别如表3所示。

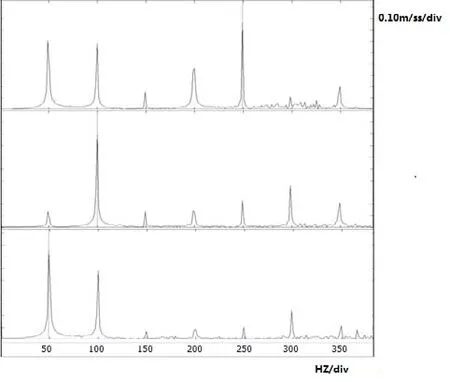

1.3.2 满功率(16MW)工况下2、3、4号轴承瓦振频谱图如图2所示。

由频谱图中可见,满功率下2、3号轴承瓦振频率均较复杂,2倍频以上成分丰富,尤其3号轴承100Hz的2倍频,远超过50Hz的工频成分,占据了振动的主导地位。采用振动加速度值有效显示了各瓦振的高频成分。

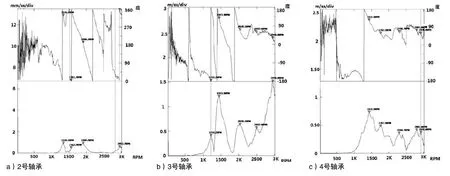

1.3.3 机组升速过程2、3、4号轴承垂直方向工频振动波德图分别如图3所示。

由图3可见,机组通过临界转速1 400~1 444 r/min区间呈现明显的峰值,相位亦发生明显变化,尤以3号轴承为甚。升速过程分别在1 216、1 443、2 028、2 492、2 944 r/min出现峰值,除1 443 r/min为临界转速外,其余峰值均为轴承座支撑共振,这也验证了之前对该类支承轴承座刚度较低的判断。

图3 机组升速过程中2、3、4号轴承垂直方向振动波德图图

1.4 故障模式分析

1.4.1 瓦振图谱中存有显著的2倍频成分,且随励磁电流及功率的快速增加,几乎无时滞,表明发电机存在不均衡的电磁力,使发电机转子每旋转一周即交替产生2次交变的电磁力,从而在振动上表现为明显的2倍频。经查询检修记录发现该机组原始励端即存在气隙上大下小超标问题,本次检修中汽发对轮下张口120μm,为消除下张口检修中降低了发电机后轴承座,则进一步使励端气隙偏差达到了7mm。远超规范中要求气隙最大偏差不超过平均值10%且不大于1 mm的标准。因检修中发电机定子下无调整垫片,所以保留了该缺陷没有处理。这也是检修后振动增长幅值大于检修前的一个重要原因。

1.4.2 汽发中心冷态下的中心,热态下因轴承座标高的变化可能出现偏差。

1.4.3 汽发对轮联轴器螺栓扭矩不均匀造成升功率后因扭矩增加而使振动爬升。

1.4.4 发电机转子升降速通过临界转速区均呈现明显的工频成分峰值,同时相位也出现大幅变化,存在显著的一阶不平衡。

1.4.5 发电机前端3号轴承瓦振变化显著,因其座在汽轮机排汽缸的伸出端,其支撑刚度显著偏低,升速过程多次呈现共振特征。2号轴承虽也有跟随3号轴承相似的瓦振变化,但根据该类轴承座特性,如前分析其变化应来源于3号轴承的耦合作用。

1.4.6 发电机转子并网有功及励磁电流增加后在原始不平衡的基础上叠加了其它故障;故障模式罗列如下:①匝间短路、冷却不均、转子裂纹、转子材质不均、转子内应力释放、套装部件松动及内摩擦等原因造成的热弯曲;②转子刚性不对称或转子裂纹造成的参数振动;③匝间短路、气隙不均、三相不对称负载及单相接地等故障造成的电磁激振。

理论上机组如果存在显著的热弯曲故障,热态停机通过临界转速振动值将因为转子的弯曲而被放大,应远大于冷态启机通过临界转速时的振动值,但发电机升降速通过临界转速时振幅及相位重复性均很好,说明发电机满功率下由冷却不均、转子裂纹、套装部件松动、内摩擦等原因造成的热弯曲故障并不明显;转子材质不均、内应力释放等故障造成的转子热弯曲故障因机组运行已多年,也可以排除;转子裂纹造成刚性不对称在机组空载期间即应该有较明显的表现,而且会表现出较明显的热弯曲特征,但从故障模式来看转子裂纹应该呈现出的故障特征也不明显。

由此可以怀疑发电机升功率带来的振动增长并非来自转子热弯曲,而无法排除发电机转子匝间短路、气隙不均、三相不对称负载、单相接地等故障带来的电磁激振。并且气隙不均的问题已在检修数据中得到了证实。

1.4.7 不能排除的故障包括(1)(2)(3)(4)(5)及(6)中的匝间短路、气隙不均、三相不对称负载、单相接地等故障。

2、3号轴承垂直方向升速过程中瓦振峰值出现的转速值如表4所示。

2 故障处理方案制定原则

2.1 可后续处理的问题

2.1.1 发电机气隙偏差问题,检修时应调整发电机气隙至标准内,发电机定子台板采用移动铣床铣掉高出部分。

2.1.2 检修时抽出发电机转子做相关电气试验,并对发电机转子易形成应力集中部位做金属检测,以确定或排除发电机转子电气或裂纹故障。

2.1.3 检查汽发对轮中心,找出其冷热态变化规律,回装预留偏移量。

2.1.4 检修时检查汽发对轮联轴器螺栓紧固力矩,保证螺栓紧力足够且均匀。

2.1.5 汽轮机排汽缸支承刚度低是该类轴承座的通病,可采取在排汽缸内加刚性支撑进行改造。

2.2 可在现场实施的处理措施

利用现场动平衡补偿发电机转子原始不平衡,是最经济简捷的方式,其优点是能降低工频成分,从而使振动的基础值降低,以保证至检修前机组运行的安全,但无法消除发电机满功率后高频成分带来的振幅增长。

表4 2号、3号轴承瓦振升速过程中峰值转速 r/min

表5 平衡前后各轴承垂直方向瓦振值 μm

3 轴系动平衡方案实施

3.1 动平衡实施中的焦点问题

3.1.1 通过临界转速3号瓦振最大幅值达115μm(经加速度值换算)。

3.1.2 转速为2 944r/min时3号轴承垂直瓦振出现结构共振,幅值达32μm(经加速度值换算)。给机组通过临界和安全稳定运行均带来威胁,为此轴系平衡时两者都要考虑。

3.2 平衡过程需重点关注的问题

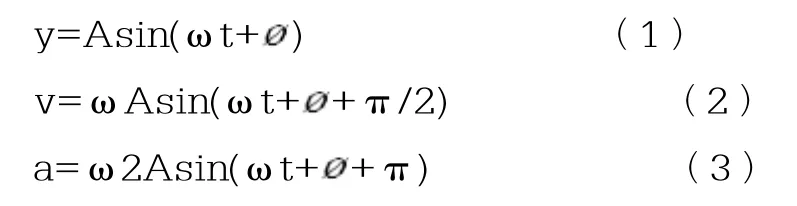

3.2.1 本次平衡采用加速度值,由简谐振动公式可知,需要对相位进行修正

式中:y为振动位移值;v为速度;a为加速度;A为振动幅值;ω为角速度;t为t时刻时的振动幅值;为初始相位。

联合式(1)~式(3)可知,a值相位要超前v值90°,超前y值180°。

3.2.2 3号轴承垂直瓦振在2 944r/min时出现峰值,可见在此转速下3号轴承座出现支撑共振。定速下的平衡数据可取该值,而非3000 r/min定速下的数据。平衡数据的选取非常重要,可直接决定平衡的成败。

3.2.3 因本次平衡要考虑临界和定速下两者的振动,所以可根据柔性转子平衡正交理论组合加重。

综合分析后加重选择在发电机前后两端风扇,前后端分别加重221g/95和275g/168,因发电机后端弧长330 mm,40°范围内已被原有平衡块占满,为此将后端平衡质量分解为248g/190和102g/102,实际合成271g/168。

由此最终加重量为:P3=221g/95,P4=271g/168。P3为发电机前端风扇平衡槽加重;P4为发电机后端风扇平衡槽加重。

两端同时加上矫正质量重新升速后机组振动值与平衡前对比数据如表5所示。

3000r/min空载下2、3号轴承垂直方向瓦振值及升速通过临界转速2、3、4号轴承垂直方向瓦振值均有大幅降低,表明加重方案的选择、故障模式的诊断都是准确的,2号轴承瓦振之前诊断为来自于受3号轴承耦合影响经加重后也得到了证实。同时也如预期,发电机3、4号轴承在加重后并网升至满功率,依然受谐波成分影响有所增长,但已可以保证机组安全稳定运行,为此加重到此为止,不再进一步调整。

4 结论

发电机经长期运行后,受复杂工作环境影响易引起电气故障,加之机组结构设计制造稳定性裕度不够,及检修中的工作给发电机转子带来的额外激振力,就容易使其通过综合故障模式表现出来。

本文中事例很容易让故障诊断者简单定位在发电机转子热弯曲上,而如此则将错过发电机气隙不均及电气故障,为故障埋下向恶劣方向发展的隐患。现场动平衡不但要认清故障模式外,还要有清晰的思路采取合适的加重方案去处理问题的焦点,如本例中的处理焦点即为临界转速和定速下的瓦振值。同时对于平衡数据也要经过精心筛选,选择出对平衡方案更有价值的数据,如本例中定速下的平衡数据选取2 944r/min,而非简单的认为平衡定速下的振动就一定要选择3000r/min。

本例中成功运用柔性转子平衡正交理论组合加重,分别合成后一次加到配重平面,使3号临界转速下的振动位移值由115μm降至65μm,工作转速下的振动位移值由25μm降至10μm。

一次加重的成功除了对柔性转子特性有深入的认识,采取合理的方式外,3000r/min下平衡数据的正确选取起到了至关重要的作用。

[1]施维新,石静波.汽轮发电机组振动及事故.中国电力出版社,2008年08月.