一起MHI造Π型超临界炉水冷壁爆管原因分析

中国特种设备检测研究院锅炉事业部 徐光明 刘杰 潘晴川 车畅

广东红海湾发电有限公司 蔡永江

一起MHI造Π型超临界炉水冷壁爆管原因分析

中国特种设备检测研究院锅炉事业部 徐光明 刘杰 潘晴川 车畅

广东红海湾发电有限公司 蔡永江

为使电站超临界锅炉能够安全、经济、高效、稳定地运行,本文从裂纹位置、炉墙背撑结构、零部件的损坏缺失等方面对炉墙变形、裂纹的产生进行了分析,发现其主要原因是:锅炉背撑结构不合理,水冷壁炉墙温度急剧变化,鳍片补焊尺寸偏大,零部件损坏缺失等,并给出了相应的处理建议。

超临界锅炉;水冷壁管;爆管;裂纹;变形

0 引言

超临界火电机组具有显著的节能和改善环境的效果,已在发达国家得到广泛的研究和应用。同时也是我国电力的主流方向和长期的战略任务。而这其中对电站超临界火电机组锅炉安全高效运行影响较多的,发生频率较高的就是电站超临界锅炉的水冷壁管爆管事故。据国内相关统计,炉内四管(过热器管、再热器管、水冷壁管、省煤器管)失效事故占锅炉事故的2/3左右,其中水冷壁爆管引发的事故占据较大比例。这不仅使设备检修工作量和检修费用大大增加,而且严重影响了锅炉机组的长期安全稳定运行,有时甚至使设备严重损坏并造成人员伤亡事故。因此,本文通过对某电厂三菱重工(英文缩写MHI)造Π型超临界炉水冷壁管爆管事故的分析,找出事故发生的原因,从中寻找锅炉安全运行的思路。

1 事故概况

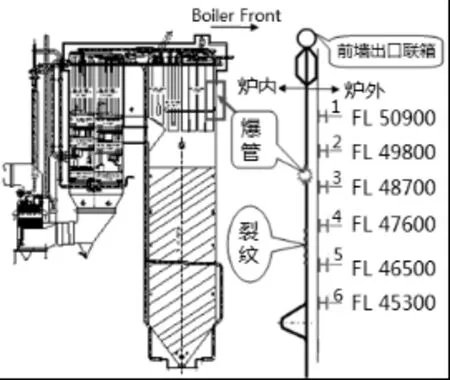

某电厂1号超临界锅炉,型号MO-SSRR809,MHI制造,Π型,锅炉参数:设计出口压力25.9 MPa,设计出口温度542℃,最大连续蒸发量1950 t/h,再热蒸汽流量1541.2 t/h。该锅炉于2000年3月16日投产,2011年10月13日发生爆管。通过对该超临界炉解列,检查确认,爆管位置位于前墙上数(从上往下数)第三层背撑(FL48700)上方370mm 处左数240根(文中未说明的均为左数)水冷壁管右侧鳍片焊缝边缘,裂纹沿管子长度方向展开,长约430mm,如图1所示。

图1 前墙水冷壁爆管位置(上)及实物照片(下)

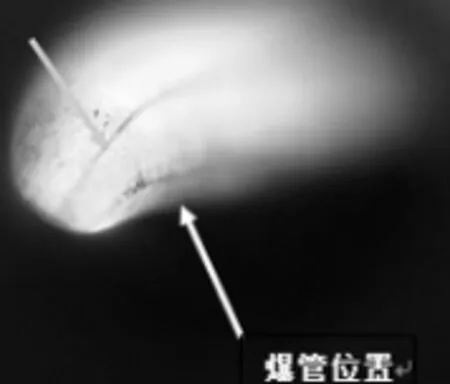

图2 241管和242管间的鳍片于背撑4-5之间的裂纹形貌

2 事故检查过程

2.1 裂纹及条痕

对爆管位置进行炉外检查,发现前墙水冷壁从炉顶下数(从下往上数)第3层背撑梁上方370mm处,左数240管右侧鳍片边缘存在裂纹,长约430mm,最大开度约2mm,其中开漏部分长约90mm。240管和241管之间鳍片为现场焊缝,裂纹靠近原工厂鳍片焊缝边缘;241管靠近240管一侧的泄漏位置稍有吹损。背撑4-5间241管和242管之间鳍片的现场焊缝存在长约1200mm的裂纹,从炉外看,裂纹呈锯齿状,如图2所示。

图3 240管内两道痕迹

图4 240管向炉内的变形尺寸

图5 炉内炉墙于背撑1-4间的变形形貌

图6 235管处背撑4限位板螺丝脱落

240管和241管间的断面上鳍片焊缝厚度约10mm,炉内焊接量多,鳍片焊缝内有裂纹和未熔合,长约4-5mm。再对两根管子进行内壁检查,发现240管有两条痕迹,一条位于开裂位置,一条靠近变形的外弧面。同时对240管周边背撑1-6层限位板与水冷壁的48块焊缝做了荧光MT检查,均未见异常,如图3所示。

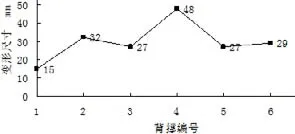

2.2 变形

240管和241管在上数背撑梁1-6间的变形量最为明显,且为炉内变形,如图4、5所示。从炉外看,240管附近炉墙从背撑1-6之间变形,第2、3层背撑处向炉外变形,第3、4层背撑处向炉内变形,第4、5层背撑处向炉外变形,整体呈内-外-内的“S”形,且240管和241管同周边管变形有差异,明显向炉内变形。从炉内看,沿240管从II级过热器系统冷夹管导向管向炉顶看,炉墙变形呈明显“S”形,且240管变形更为明显。

2.3 零部件损坏

240管处背撑4左侧背撑限位板螺丝脱落,右侧背撑梁连接背撑限位板螺丝断裂,限位板变形,且背撑向炉外变形,同时该处251-261管也向炉内变形,如图6、7所示。

3 事故原因分析

3.1 裂纹

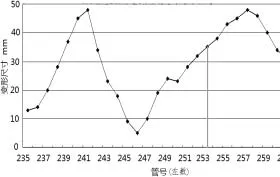

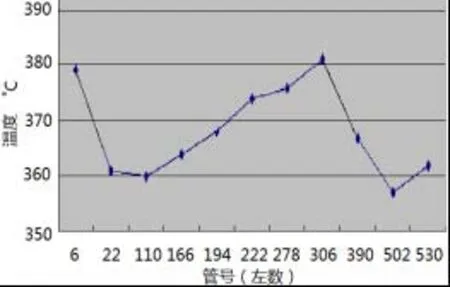

2001年,该部位变形35mm;2004年,240管和241管间的鳍片从背撑6裂至炉顶,长约6200mm;2007年,239管和240管间鳍片从背撑4、5开裂,长约1200mm;2009年,241管和242管间鳍片从背撑3、4间开裂,长约1200mm。从此次裂纹的内短外长,外侧裂纹呈锯齿状,以及裂纹出现在炉外侧的工厂鳍片与管子焊缝的热影响区上判断,本次裂纹为疲劳裂纹。图8所示为Π型超临界炉前墙金属壁温分布图,从图中可以看出,中间部位的金属壁温高,且锅炉膨胀死点位于中心,负荷的波动以及温度的变化,热应力与膨胀阻力的迭加作用,容易引起疲劳。加上管子变形,鳍片与管子焊缝边缘受力最大,产生疲劳裂纹。鳍片开裂,管子变形,修理校正困难,从炉内焊接量偏大,使鳍片厚度变大,加上工厂焊缝和现场焊缝的热影响区迭加,可能导致该位置进一步劣化,以及炉外焊缝偏少,焊角接近管子中心,应力集中,裂纹从薄弱部位产生并延伸。裂纹在炉外产生并向管内延伸,致使壁厚无法承受管内压力而最终爆管。

3.2 变形

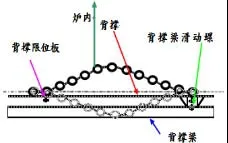

1)锅炉背撑结构

对于锅炉背撑结构,原设计水平背撑间距为2200mm,后在两个背撑中间又加一道水平背撑,虽然增加炉墙的刚性,但炉墙膨胀的阻力增大,加大了炉墙的变形。爆管处的背撑和立柱结构图与炉墙变形示意图分别如图9、10所示。

图7 水冷壁前墙241管附近背撑4处管子变形尺寸

2)锅炉垂直背撑钢梁

前墙均布5根垂直背撑钢梁,但在240管左侧附近增加导向钢构(距立背3约1430mm,正常立背间距为4380mm),水平背撑梁1、3、5在导向钢构两侧加装限位板,进一步加大该位向左向下的膨胀阻力,加剧了导向柱与立背3之间的239-242管子的炉墙变形。从立背2和立背4向下膨胀痕迹看,立背2处背撑7膨胀距离52mm,立背4处背撑7膨胀距离60mm,说明导向柱增加锅炉膨胀的阻力,进一步加剧了炉墙的变形。立背与背撑梁之间(前后方向)加装200mm垂直圆钢,同时导向柱与背撑梁限位板之间(左右方向)加装500mm水平圆钢,锅炉上下膨胀时膨胀阻力变大,不利于背撑梁的滑动。鳍片的多次开裂,该部位的管子拘束减小,变形更加容易,加上鳍片补焊时的焊接变形,致使该部位管子变形突出。

3.3 炉膛尺寸

相较于通用公司(英文缩写GE)的锅炉,MHI制造的锅炉炉膛容积小(MHI:12100,GE:16549),炉膛宽且低,(MHI: 24000×52600,GE:18816×62200),炉管小(MHI:Φ28.6,GE:Φ38.6),热负荷高,必然造成炉墙变形。依MHI的计算,前墙水冷壁最大允许变形量为53.4mm,目前单侧变形已达48mm,炉内与炉外间的变形量已达到80mm,已接近寿命极限,很容易出现异常,管内痕迹可能存在裂纹;背撑限位板螺丝断裂,进一步加剧炉墙变形。

图8 Π型超临界炉前墙金属壁温分布图

图9 爆管位置背撑和立柱结构图

图10 炉墙变形示意图

图11 爆管时机的统计图

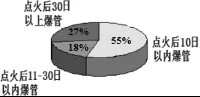

3.4 锅炉爆管时机

本次爆管仅离点火时间21小时,启动期间发生主燃料跳闸(英文缩写MFT),以及启停期间不可避免地引起应力变化,缩短爆管时机;从2008年本厂11次爆管时机统计看,点火后10天爆管比例高达55%,说明启停对机组安全影响很大,如图11所示。

4 结语及建议

本次爆管裂纹主要为锅炉背撑结构不合理导致的炉墙严重变形、锅炉启停导致的温度急剧变化、鳍片补焊尺寸偏大和焊接热影响薄弱所致。鉴于此,本文建议:

1)对于爆管的240管和241管,更换长度为480mm。同时购买管墙,用于大修更换变形严重的炉管。

2)补焊241管和242管之间开裂的鳍片,加装背撑螺丝,将过去补焊焊缝打磨至合理厚度。同时对同类机组鳍片开裂部位定期检查,采取补焊工艺,并严格控制焊缝厚度和尺寸。另外还要检查导向管与背撑梁之间的滑动、限位块安装以及背撑状况。

3)MHI认为,锅炉超温造成鳍片开裂,故对240-242管加装热电偶,防止该部位超温。同时减少启停次数,防止温度突变及超温现象的发生。

4)对爆管进行金相和断口分析,为今后同类问题提供参考意见。

5)炉外管发生泄漏,采用红外线确认蒸汽喷射方向,减少安全隐患。

[1]杨峰,崔玮,韩福全.火电厂锅炉水冷壁管横向裂纹开裂原因分析[J].热加工工艺, 2011, 5(40):189-191.

[2]刘勇,唐必光.锅炉水冷壁管横向裂纹故障机理分析[J].华东电力,1999,(9):37-39.

[3]《火电机组焊接热处理实用技术培训教材》编委会.火电机组焊接热处理实用技术培训教材[M].北京:中国电力出版社,2009:1-2.

[4]于建明,刘杰,潘晴川 等.350MW超临界锅炉水冷壁管表面网状裂纹失效分析[J].管道技术与设备,2017,1:54-57.

[5]刘杰,白宁,潘晴川 等.超临界锅炉末级过热器管外壁腐蚀膜的微观分析[J].中国特种设备安全,2015(s1):125-128.

本刊保留所有文字、图表版权,未经许可不得转载、摘编。

编辑邮箱:emiunited@163.com