328.5MW亚临界汽轮机高压缸进汽邻机冲转研究与应用

天津大港发电厂 姚春庄 杨廷文

328.5MW亚临界汽轮机高压缸进汽邻机冲转研究与应用

天津大港发电厂 姚春庄 杨廷文

大港电厂328.5MW亚临界机组调试时,以邻机抽汽为汽源,采用高压缸进汽冲转方式实现汽轮机冲转定速,完成机组部分调试工作。通过对冲转后技术数据的分析,证明了这种邻机冲转方式是安全的,经济的。

汽轮机;邻机冲转;高压缸进汽

0 引言

大港发电厂一期2×328.5燃油机组,2003年实施燃油机组技术改造工程,将原有的两台燃油锅炉拆除,在原地新建两台相同容量的燃煤锅炉。同时汽轮发电机侧进行了大量的改造工作,汽机的调试工作量很大。

为加快改造工程的整体进度,安排汽轮发电机侧改造工作先于锅炉侧完成,并实施了改造机组的邻机冲转试验,利用相邻运行机组(#3机)的抽汽,冲动#2汽轮发电机组,在锅炉吹管完成前,完成汽轮机设备的调试工作,这样锅炉吹管结束后,汽轮机调试可直接进入冲转带负荷试验,缩短了调试工期,使机组提前完成168小时试运工作。

1 邻机冲转方式的研究

大港发电厂一期工程两台汽轮发电机组,是意大利ANSALDO公司按照美国通用电气公司(GE)技术许可证生产的亚临界、一次中间再热、单轴、双缸、双排汽、凝汽式汽轮机(N328.5-16.7/538/538),汽轮机有8级抽汽,本体配置了两个高压主汽门、四个高压调速汽门和两个中压再热联合汽门。汽轮机未设计旁路系统,冷态启动方式为高中压缸联合启动,启动冲转采用主汽门内旁路控制升速。

1.1 邻机冲转试验关键技术要求

邻机冲转试验与机组的冷态启动冲转过程相同,也是转子升速和转子与汽缸被加热升温的过程,汽轮机各部件的热应力和机械状态均在发生变化,为保证冲转试验安全,在系统配置和冲转参数上,要满足以下条件和要求:

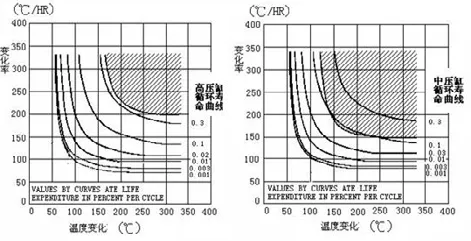

(1)限制汽轮机金属部件的热应力。首先,在汽轮机启动冲转时,保证蒸汽温度和金属温度的失配在允许范围内。其次是要按照启动寿命损耗曲线来控制升温速率,应选择寿命损耗较小的温度变化率,将寿命损耗控制在0.01%以下。

(2)控制转子与汽缸的胀差。在机组启动冲转过程中,通过选择合适的冲转参数和对汽轮机进行启动前的适当预热来控制胀差在允许的范围内。

(3)控制汽缸的温差及热变形。在汽轮机启动冲转前和冲转过程中,限制汽轮机汽缸金属温差,这是保证机组启动安全的重要条件。GE公司规定的高中压缸上下缸温差不大于28℃,高中压缸内外壁温差在35℃以下。

(4)满足高压缸与中压缸进汽温度的匹配要求。高中压缸合缸布置、且再热蒸汽反向流动的中间再热汽轮机,要限制过热蒸汽和再热蒸汽的温度差。

(5)转子预热到脆性转变温度以上。328.5MW机组说明书要求,高压转子的预热温度为149℃以上,中压转子预热温度为54℃以上。

(6)控制低压缸的排汽温度、压力。汽轮机在启动及低负荷阶段,必须对低压缸排汽温度进行控制,328.5MW机组说明书要求,低压缸排汽温度不超过80℃。GE规定汽轮机在转速超过2/3额定转速时,排汽压力不应高于13.6kPa(127mmHg),在低压缸喷水减温投入的情况下,汽轮机低压缸排汽缸温度不大于52℃时,机组可以在低负荷下连续运行。

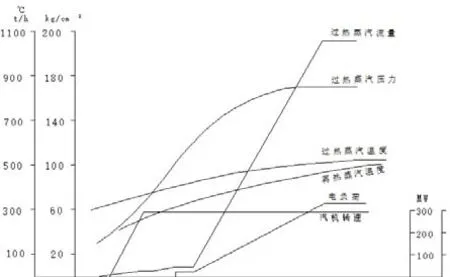

图1 GE公司机组冷态启动曲线

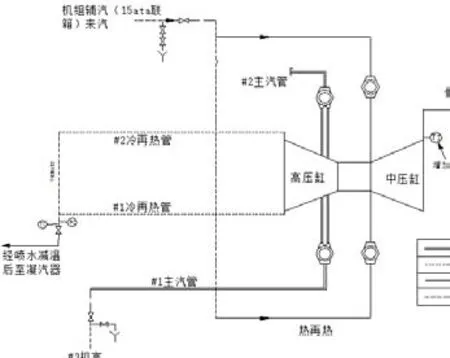

图2 邻机冲转试验系统连接

(7)保证供汽机组运行的安全。防止抽汽量过大对供汽机组的运行安全产生影响,并提前控制火嘴摆动和使用下层磨。

1.2 冲转方式的选择

邻机冲转试验也选择以高压缸进汽为主的冲转方式,在控制上与机组的实际的冷态启动情况相同,在ETS和TSI正常投入的情况下,由DEH进行升速控制。

与机组实际冷态启动情况不同的是,邻机冲转试验时,由于高压缸排汽不进入锅炉再热器加热,其温度较低,如再进入中压缸则会导致低压缸各级的湿度较大,对低压缸叶片有冲蚀,因此高压缸排汽经过喷水降温后直接引入凝汽器。为了减少高中压缸合缸处的应力和中低压缸鼓风损失,中压缸采用独立的汽源。

1.3 冲转汽源的选择

1.3.1 高压缸汽源选择

高压缸进汽参数的选取,首先要满足蒸汽温度和金属温度的失配在最佳范围内,即高压缸调节级后蒸汽温度要高于金属温度28~56℃。其次,选择供汽机组哪一级抽汽还要考虑供汽量足够用来冲动汽轮机转子,使其达到额定转速运行。下图1为GE公司提供的汽轮机冷态启动曲线,从中可以看出,当锅炉主汽参数为5 MPa、350℃冲转时,蒸汽流量约为20~30t/h。

邻机(3号汽轮机)供汽机组2段抽汽的供汽量较大,除用于本级高压加热器78 t/h抽汽量外,还可供116 t/h的厂用辅助蒸汽。抽汽压力3.59MPA,温度323℃。考虑供汽管道压力和温度损失,汽轮机高压缸进汽参数为2.94MPa、313℃。与亚临界机组冷态启动时的高压缸进汽参数接近。可以满足邻机冲转对蒸汽量和蒸汽温度的要求。

1.3.2 中压缸进汽汽源的选择

按照GE汽轮机启动导则规定,在机组空负荷时,中压缸进汽温度不低于高压缸进汽温度167℃。兼顾管道连接的方便性,选用辅助蒸汽系统15ata联箱蒸汽作为中压缸进汽汽源,温度约260~280℃左右。

1.4 邻机冲转系统管道的连接

邻机冲转试验系统连接如图2所示。汽轮机两条高压过热蒸汽进汽管道,只使用一条管道,也就是只使用一个高压主汽门的内旁路进行冲转,另一条用封头堵塞,在蒸汽管道接口与汽轮机自动主汽门之间,保留有启动疏水接口。

高压缸排汽管道用直径较大的管道通过布置在疏水箱顶部的喷水减温器,对高压缸排汽喷水降温后引入凝汽器。在高压缸排汽与凝汽器之间加装了隔离阀门。中压缸进汽管道连接在15ata联箱至空加系统供气管上,管道的设计蒸汽流量为70~100t/h。

2 邻机冲转试验过程

汽轮机邻机冲转试验操作与机组正常冷态启动基本相同。各项操作步骤均按照运行规程的要求去执行,汽轮机组的保护均投入,由DEH系统控制冲转。真空控制在-90~-95Kpa。冲车前临时系统高压缸、中压缸进汽管路吹管打靶合格并经充分暖管、疏水。

(1)摩擦检查。冲转试验采用1号自动主汽门内旁路控制进汽,升速率选为80rpm/min,汽轮机转速达到600rpm,,机组打闸,就地进行摩擦情况检查。

表1 2号机组邻机冲转试验时的胀差记录

表2 2号机组冲转试验时汽轮机排汽温度变化

(2)摩擦检查后,机组转速降至200rpm时,汽轮机第二次挂闸,汽轮机中压联合汽门全部开启,开始中压缸进汽。手动缓慢开启中压缸进汽阀门,用中压缸进汽使汽轮机转子升速,当转子转速达到800rpm时,保持阀门开度,保持进入中压缸的蒸汽流量不变,维持汽轮机800rpm转速。此时显示中压缸进汽量为11.5t/h,。

(3)高压缸进汽继续升速。在DEH盘上设定目标转速2500rpm,升速率选定50~80rpm/min,在CRT上监视汽轮机转速上升情况。当转速升至2500rpm时,维持定速运行,提高润滑油温度至42℃以上。机组继续升速至2700rpm时,进行危急保安器充油闭锁试验,继续升速至3000rpm额定转速。进行机组定速后的检查,包括汽轮机振动,轴承温度,低压缸排汽温度等。参数稳定后可以进行励磁系统及发电机的试验。

表3 汽缸金属温度变化率和变化值

图3 汽轮机转子寿命损耗曲线

3 邻机冲转技术分析

3.1 胀差

胀差的变化反映了汽缸和转子的加热状态的差异。从表1胀差数据,可以看出,邻机冲转过程中胀差均在正常的范围内,而且整个冲转过程中,胀差变化较小,这表明邻机冲转方式和参数的选择是合适的。

3.2 高压缸进汽参数变化

2号机高压缸进汽参数可以满足定速3000rpm的要求。但#3机来的主蒸汽临时供汽管路长度300m带来的压降损失较大,冲转过程中,高压缸进口压力从3.66 MPa降到2.39 MPa,压力降低1.22MPa。但高压缸进汽管道设计能够满足汽轮机定速所需的蒸汽量,管道又做了良好的保温,散热较少,蒸汽温度变化不大。

3.3 汽缸排汽温度

邻机冲转试验汽轮机排汽温度变化情况如下表2。中压缸排汽温度保持正常。低压缸在喷水减温自动投入的情况下,低压缸排汽温度,在冲转试验前为32℃,转子3000rpm定速后为36℃,最高升至44℃,低压缸排汽温度完全控制在正常的范围内,表明在凝汽器高真空条件下,低压缸的鼓风摩擦损失较小。

3.4 冲转试验对供汽机组运行的影响

邻机冲转时邻机负荷减少约15MW;再热蒸汽压力降低0.4~0.5MPa。供汽机组锅炉采用投入下层磨煤机运行,过热器和再热器管屏无超温现象。短时间内供汽机组补水量的增大,但没有造成机组运行困难。机组其他参数基本没有变化。因此,邻机冲转试验过程中供汽机组的运行安全不会受到影响。

3.5 汽轮机的寿命损耗

根据(图3)汽轮机高压转子和中压转子寿命损耗曲线,以及表3所列的汽缸金属温度变化,对邻机冲转试验时的寿命损耗进行估算。无论是汽轮机高压转子还是中压转子,由于温度变化值和温度变化率都很小。从寿命损耗曲线查得其寿命损耗远远小于0.001%。

因为汽源参数选择合理,高中压汽缸呈平稳加热状态,汽缸的内外壁最大温差18℃,上下壁温差最大22℃,满足汽轮机温差限制的要求。之后,又将邻机冲转试验时的振动值与机组正常冷态启动时的振动值进行比较。两种冲转方式的振动幅值和趋势相同,说明了邻机冲转试验可以客观地反映机组真实运行状况。

4 结论

(1)大港电厂一期两台机组亚临界汽轮机高压缸进汽邻机冲转试验,与机组实际冷态启动方式基本相同,在ETS和TSI保护投入的情况下,由DEH控制升速,试验过程安全,易于控制;

(2)试验临时系统连接方便,费用投入少,对供汽机组的运行影响小;

(3)利用邻机种转试验,可提前完成新建或扩建机组的部分调试工作,降低机组调试期间的费用消耗,具有较好的效益,有一定的推广应用价值。

(4)采用邻机冲转方式完成汽轮机的调试,可以节约大量燃油和厂用电,并且提前发现汽轮机发电机组的缺陷,提前处理,使机组提前发电,这次大港电厂邻机冲转试验试验,提前发现缺陷使工期进度缩短10天,综合统计,邻机冲转试验后获得直接经济效益1074.5万元。通过邻机冲试验还可以进一步完成发电机励磁系统和发电机变压器组的实验,其经济效益更为可观。

1.328.5MW机组说明书

2.GE汽轮机启动导则

3.张兆基:汽轮机启动运行方式与安全性经济性的关系 热力发电