高温除氢对镀金层表面可焊性的影响

李海波,解瑞*,程凯

(中国电子科技集团公司第五十五研究所,江苏 南京 210016)

高温除氢对镀金层表面可焊性的影响

李海波,解瑞*,程凯

(中国电子科技集团公司第五十五研究所,江苏 南京 210016)

以4J29可伐合金为基材进行镍/金/镍/金交叉电镀,采用声扫显微镜、扫描电子显微镜、能谱仪、聚焦离子束等手段研究了高温除氢对镀金层表面可焊性的影响。提高除氢温度有利于减少封装外壳内部的氢含量,但会促使镀镍层中的镍元素向镀金层扩散。当除氢温度为150 °C时,镀金层与镀镍层结合处检测出镍元素;当除氢温度达350 °C时,镀金层表面检测出镍元素;当除氢温度达450 °C时,镀金层表面的镍多达21.32%(原子分数),并发生氧化。高温除氢使得镀金层成分和结构发生变化,致使镀金层表面焊料流散性变差,焊接孔隙率增大,焊接可靠性下降。

金;镍;电镀;高温除氢热处理;可焊性;孔隙率;扩散;氧化

气密性封装外壳中的气氛组成及其含量对密封元器件的可靠性有很大影响。其中,氢是需要重点关注的组分,它原子半径小,在高温下极易以原子态形式扩散进入材料内部,严重损害 Si、GaN、GaAs等半导体器件,封装结构中多种类型的失效都与之有关[1-2]。密封元器件中的氢不仅无法彻底消除,而且经常会在外壳的电镀过程中产生。为降低氢对密封电子元器件可靠性的影响,封装外壳在电镀后需进行高温除氢处理[3-5]。

密封元器件外壳的镀层一般为电镀镍/金或镍–金/镍–金镀层,高温退火处理对外壳的除氢效果显著,但也可能会影响外壳镀金层的可焊性[6-8]。目前关于高温除氢对镀层结构和可焊性的影响还没有系统的研究报道。本文通过声扫显微镜、扫描电镜、能谱仪、聚焦离子束等现代测试手段深入研究了高温除氢对外壳镀金层结构和可焊性的影响,分析了镍元素在镀金层中的扩散过程。

1 实验

1.1 电镀

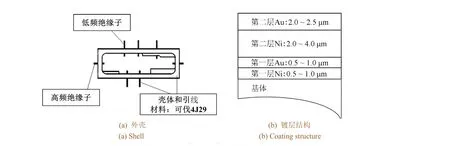

使用4J29可伐金属外壳作为基体,其组成为:Ni 28.5% ~ 29.5%,Co 16.8% ~ 17.8%,杂质低于1%,Fe余量。基体经除油、酸洗、等离子清洗、活化和去离子水清洗后进行电镀。电镀镍采用低应力氨基磺酸镍体系镀液,电镀金采用日本田中贵金属工业株式会社生产的镀金液。如图1所示,镀层为Ni/Au/Ni/Au交替结构(未特别说明之处所提Ni、Au层均指第二层Ni和Au)。根据GJB 2440A–2006《混合集成电路外壳通用规范》 中3.4.4条的规定和用户要求,控制镍层总厚度为3 ~ 6 μm,表面金层厚度为2.0 ~ 2.5 μm。

图1 某型号金属外壳及其镀层结构示意图Figure 1 Schematic diagram showing the structure of a model of metal shell and the coatings on it

1.2 高温除氢

将镀覆后的外壳分别置于150、250、350和450 °C的高温N2氛围中除氢48 h。每种试样进行3次平行试验。

1.3 性能表征

1.3.1 高温储存性能

试样置于管式高温扩散炉中,气氛为N2,以模拟10年乃至更长使用寿命内器件的氢释放状况。采用美国LECO公司生产的RH600型氢含量分析仪测量高温储存试验前、后密封外壳内部的氢含量。某航天用户要求经高温储存试验后试样的氢含量低于0.2‰。

1.3.2 可焊性

可焊性测试依据GJB 548B–2005《微电子器件试验方法和程序》中方法2003.1进行,焊接温度(245 ±5) °C,时间(5 ± 0.5) s。依据GJB 548B–2005中方法2019.2测定芯片的剪切强度。采用德国PVA TePla公司生产的 SAM 300型声扫显微镜分析芯片焊接后的焊料流散情况,要求焊接后试样的孔隙率低于25%,孔隙率依据声扫设备自带的分析方法(网格法,类似于镀层孔隙率的测试方法)计算得到。

1.3.3 镀层厚度、微观结构和成分

采用德国Fischer公司生产的XDLM-C4PCB型X射线测厚仪测量镀层厚度。采用日本JEOL公司生产的 JSM-5900扫描电子显微镜(SEM)观察镀金层的表面形貌,并用其附带的能谱仪(EDS)分析元素组成。采用日本JEOL公司生产的JIB-4610F聚焦离子束(FIB)设备观察镀金层的剖面,并分析金层剖面的元素组成。

2 结果与讨论

2.1 高温除氢效果分析

从表1可以看出:

(1) 可伐金属外壳未经任何处理时,内部氢含量均高于1.5‰。高温储存试验后,氢含量高达31.0‰。

表1 在不同温度下除氢后可伐金属外壳内部的氢含量Table 1 Hydrogen content in the interior of Kovar metal shell dehydrogenated at different temperatures

(2) 电镀对可伐金属外壳内氢的释放有一定的抑制作用,镀后氢含量仅为0.3‰ ~ 0.5‰,但经过高温储存试验后,氢含量升高到2.4‰ ~ 3.6‰范围内,因此必须进行高温除氢。

(3) 随着除氢温度的升高,高温储存试验前、后可伐金属外壳内部的氢含量都减小。经250 °C除氢的试样在高温储存试验后氢含量低于0.2‰,满足用户的使用要求;350 °C和450 °C除氢试样的氢含量都极低(小于0.1‰),甚至低于仪器的检测下限。

2.2 高温除氢对镀金层表面可焊性的影响

对不同温度下除氢后的外壳进行可焊性测试,并在焊接后进行声扫和芯片剪切测试,结果见表 2。未除氢处理的电镀样品焊料流散均匀,芯片焊接后的焊料孔隙率约为12%,剪切强度测试合格。随着除氢温度的升高,镀金层表面焊料的流散性逐渐变差,芯片焊接后孔隙率不断增大。当除氢温度达到350 °C时,镀金层表面的焊料呈明显的流淌不均甚至不流散现象,孔隙率也高于用户对焊接后孔隙率的要求,芯片剪切测试更是不合格。

表2 在不同温度下除氢后金层表面的可焊性试验结果Table 2 Weldability tests results of gold coating dehydrogenated at different temperatures

由图2可知,随着除氢温度的升高,孔隙率迅速增长,镀金层表面的可焊性变差。当除氢温度超过250 °C时,无法满足用户的焊接要求。

图2 除氢温度与焊接孔隙率的关系Figure 2 Relationship between dehydrogenation temperature and welding porosity

2.3 高温除氢对镀金层表面成分的影响

焊接时焊料流散性变差和焊接孔隙率增大的原因可能是镀金层表面的成分和结构发生了变化。对不同试样进行能谱分析发现,不除氢以及150 °C和250 °C除氢时,镀金层表面都只有金元素(见图3a);当除氢温度为350 °C时,镀金层表面检测到少量Ni,其原子分数为2.68%(见图3b);当除氢温度升至450 °C时,镀金层表面的Ni原子分数升至21.32%,同时检测出少量O(见图3c),说明镀金层表面的Ni发生了氧化,可能已生成氧化镍。

图3 在不同温度下除氢后镀金层的EDS谱图Figure 3 EDS spectra for gold coating dehydrogenated at different temperatures

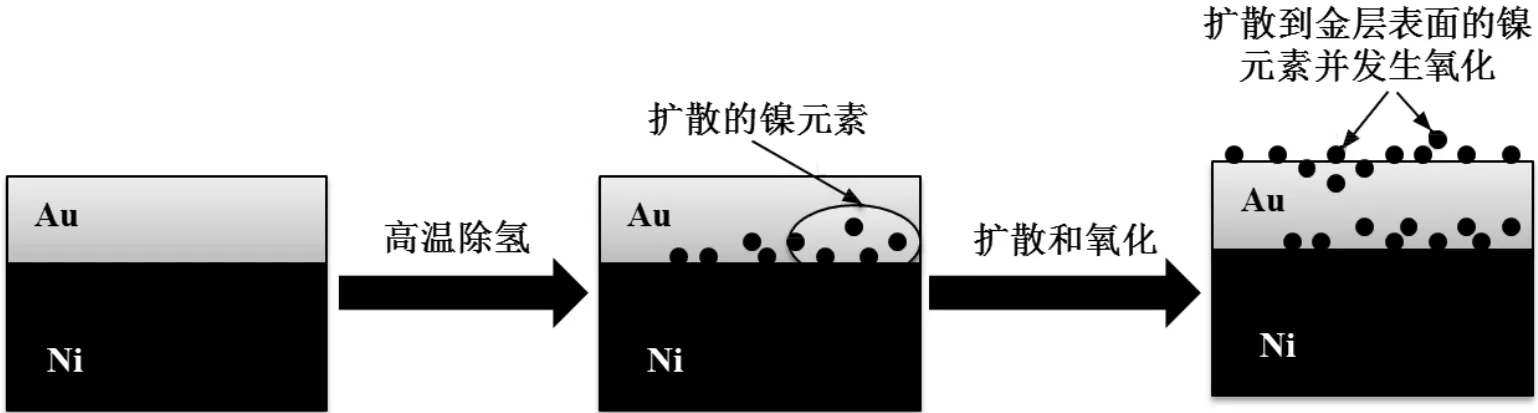

分析认为,试样在350 °C和450 °C下的除氢过程中,底层Ni在高温下通过扩散穿过镀金层而到达表面。由铅锡、金锡、金硅、金锗等常用焊料的焊接特性可知,镀金层表面和内部镍元素的存在均会影响焊接可靠性。于是进一步采用FIB分析样品镀层的截面。如图4所示,镀层呈明显的Ni/Au/Ni/Au结构。

图4 镀层截面的FIB-SEM照片Figure 4 Cross-sectional FIB-SEM image of coating

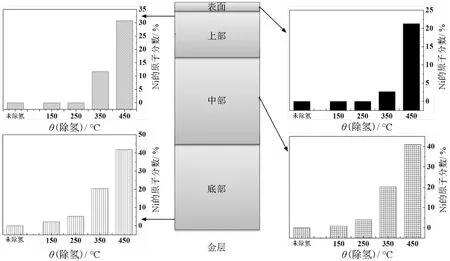

从图5可以看出,表面镀金层不同位置的Ni原子分数不同,上部(距离厚Ni层界面2.0 ~ 2.5 μm)只有金元素,中部(距厚Ni层界面1.0 ~ 2.0 μm)的Ni原子分数为4.05%,底部(距离厚Ni层界面0.0 ~1.0 μm)的Ni原子分数为5.21%。

从表3可以看出,随着除氢温度的升高,镀镍层中的镍元素在高温驱动下沿金层中的孔隙在金层内部扩散,如图6所示。

从图7可以看出,随着除氢温度的升高,镀金层表面和内部的Ni原子分数迅速增大。同时,镀金层表面的Ni原子分数也从不除氢及150 °C、250 °C除氢时的0%增加到350 °C除氢时的2.68%和450 °C除氢时的21.32%。与镀镍层距离越近的镀金层,其中Ni元素的扩散量越多。150 °C除氢后,便可在镀金层与镀镍层结合处检测到Ni;当除氢温度升至350 °C时,可在镀金层表面检测到Ni;当除氢温度升至450 °C时,镀金层表面除存在大量Ni外,还检测到少量O,说明扩散到镀金层表面的Ni发生了氧化。

图5 在250 °C下除氢后表面镀金层不同位置的元素分析结果Figure 5 Elemental analysis results at different positions of surface gold coating dehydrogenated at 250 °C

表3 在不同温度下除氢后表面镀金层的表面和剖面元素分析结果Table 3 Elemental analysis results at surface and cross-section of gold coating on top dehydrogenated at different temperatures

图6 高温除氢时镍元素的扩散示意图Figure 6 Schematic diagram showing diffusion of nickel during high-temperature dehydrogenation

分析认为,在芯片与底座的焊接过程中,熔融焊料(常用铅锡、金锡、金硅和金锗)与镀金层之间发生两方面的相互作用:一是镀金层溶解到熔融的焊料中,形成金的互化物而分散于熔融的焊料中;二是焊料与镀金层结合,在界面处形成金属间化合物(IMC),达到焊接的目的。当镀金层内部或表面存在镍元素时,裸露和新鲜的镍层便与焊料形成化合物,这层化合物作为扩散阻挡层阻碍了焊料与镀金层之间的反应,导致焊接可靠性下降[9-13]。此外,扩散至表面的镍元素还会与氧元素形成不具有可焊性的氧化镍,进一步降低了镀金层表面的可焊性。

3 结论

(1) 随着除氢温度的升高,产品中的原始氢含量和高温储存试验后的氢含量都减小。250 °C除氢时,高温储存试验后的氢含量小于0.2‰,满足用户的要求;350 °C和450 °C除氢时,氢含量小于0.1‰,除氢效果显著。

图7 除氢温度对金层内部和表面Ni原子分数的影响Figure 7 Effect of dehydrogenation temperature on atom fraction of nickel in the interior and on the surface of gold coating

(2) 随着除氢温度的提高,外壳表面镀金层焊料流散性变差,焊接孔隙率迅速增长,可焊性变差。当除氢温度超过250 °C时,达不到焊接要求。

(3) 随着除氢温度的提高,镀镍层中的镍元素在高温驱动下沿金层中的孔隙在金层内部扩散,镀金层表面的Ni原子分数随除氢温度的升高而迅速增长,从150 °C时的0%增加至450 °C时的21.32%,导致镀金层表面的可焊性下降。

[1]汪悦, 张素娟.氢对金属封装密封元器件可靠性的影响[J].电子产品可靠性与环境试验, 2009, 27 (6): 5-9.

[2]吴文章, 白桦, 刘燕芳, 等.密封元器件中氢气的产生及控制[J].电子与封装, 2009, 9 (8) :34-37.

[3]张璞.浅谈氢脆与镀前消除应力和镀后除氢处理[J].电镀与环保, 2005, 25 (6): 11-12.

[4]汤智慧, 张晓云, 陆峰, 等.镀层结构与氢脆关系的研究[J].材料工程, 2006 (10): 37-42.

[5]韩廷亮, 刘钧泉, 罗韦因.镀后处理技术研究及其发展动态[J].材料保护, 2005, 38 (8): 31-34.

[6]沈涪.接插件镀金接触体可焊性质量分析[J].电镀与涂饰, 2008, 27 (7): 29-31.

[7]张杰威, 陈黎阳, 刘攀.镍氧化对镀金板可焊性影响的深入探讨[J].印刷电路信息, 2014 (8): 51-54.

[8]王从香, 牛通.钛合金上可焊性镍–金复合镀层的制备及表征[J].电镀与涂饰, 2013, 32 (2): 13-16.

[9]吴娜, 李孝轩, 胡永芳.电子封装中Au80Sn20焊料与镀层之间的相互作用及组织演变[J].电子机械工程, 2015, 31 (4): 32-36.

[10] 原辉.金–硅共晶焊工艺应用研究[J].电子工艺技术, 2012, 33 (1): 18-20, 37.

[11] 姬峰, 王兴茂.微波功率芯片真空共晶工艺研究[J].航天制造技术, 2014 (4): 15-18, 27.

[12] 胡永芳, 李孝轩, 禹胜林.基于Au基共晶焊料的焊接技术及其应用[J].电焊机, 2008, 38 (9): 57-60.

[13] 陈波, 丁荣峥, 明雪飞, 等.共晶焊料焊接的孔隙率研究[J].电子与封装, 2012, 12 (11): 9-12.

Analysis on the effect of high-temperature dehydrogenation heat treatment on surface weldability of gold-plated coating

LI Hai-bo, XIE Rui*, CHENG Kai

Nickel/gold/nickel/gold coating was formed on 4J29 Kovar alloy substrate by alternately nickel and gold plating.The effect of high-temperature dehydrogenation on surface weldability of gold coating was studied by acoustic scanning microscopy, scanning electron microscopy, energy-dispersive spectrometry and focused ion beam technique.The increase of dehydrogenation temperature helps to reduce the internal hydrogen content of the packaging shell but promotes the diffusion of nickel from nickel coating to gold coating.Nickel element was detected at the interface between gold and nickel coatings after dehydrogenation at 150 °C and on the surface of top gold coating after dehydrogenation at 350 °C.The nickel content on the surface of top gold coating is up to 21.32at% and nickel is oxidized when dehydrogenating at 450 °C.The composition and structure of gold coating change during high-temperature dehydrogenation, leading to a worse weldability of gold coating (as evidenced by the worse solder fluidity on surface of gold coating) and a higher welding porosity.

gold; nickel; electroplating; high-temperature dehydrogenation heat treatment; weldability; porosity; diffusion;oxidation

The 55th Research Institute of China Electronics Technology Group Cooperation, Nanjing 210016, China

TQ153.2; TG113.263

A

1004 – 227X (2017) 21 – 1122 – 06

10.19289/j.1004-227x.2017.21.002

2017–07–31

2017–10–29

李海波(1978–),男,江苏扬州人,本科,工程师,主要从事电子元器件的技术工作。通信作者:解瑞,高级工程师,(E-mail) anhuixds@126.com。

[ 编辑:周新莉 ]