低温镀铁自动修复曲轴的装置设计

李华昌 *,邱继红

(1.驻马店职业技术学院,河南 驻马店 463000;2.中国科学院沈阳自动化研究所,辽宁 沈阳 110016)

【工艺开发】

低温镀铁自动修复曲轴的装置设计

李华昌1,*,邱继红2

(1.驻马店职业技术学院,河南 驻马店 463000;2.中国科学院沈阳自动化研究所,辽宁 沈阳 110016)

为解决低温镀铁修复曲轴效率低的问题,研制了一种可实现低温镀铁工艺优化控制的机械装置和控制系统。该装置利用机械手协调上下料和镀铁工艺流程,以S7-1200 PLC(可编程逻辑控制器)为核心,提供便于交互的人机系统,在线监测和控制施镀过程的工艺参数。该系统易于控制曲轴镀铁修复质量和效率,大幅提高了低温镀铁的自动化水平。

低温镀铁;曲轴;修复;自动化;机械手;可编程逻辑控制器

曲轴在高速运转时需要承受连杆周期性传递的作用力,如果轴承与轴颈间缺乏润滑,容易造成轴颈磨损、轴瓦表层疲劳剥落等多种形式的表面损伤。低温镀铁是再制造修复磨损曲轴的有效手段[1-2]。通过分析曲轴表面的磨损状况,利用直流激励可促使阴极表层析出耐磨、硬度高和膜基结合力强的镀铁层。但该工艺受铁离子浓度、pH、电流密度、温度等因素影响,主要依靠对曲轴修复经验的积累,所用设备过于简单,镀铁效率低,且不利于控制曲轴的再制造质量。

为优化控制磨损曲轴的再制造工艺,研制了一种能根据镀铁工艺参数和磨损位置、磨损量等表面特征自动修复曲轴损伤的机械装置。以S7-1200 PLC(可编程逻辑控制器)为下位机,在线监测和控制镀铁温度、电流密度、pH、曲轴与阳极间距等工艺参数,利用机械手上、下料及精确调整曲轴镀覆位置,从而实现对曲轴修复过程的精确控制。

1 曲轴低温镀铁修复工艺流程

曲轴结构复杂,包含轴颈、曲柄、平衡块等部件,基本结构如图 1。修复前,利用磁力探伤机对曲轴进行无损探伤,以确保轴体无横向裂纹,纵向裂纹未延伸至轴颈圆角和油孔,人工测量主轴颈的圆度和圆柱度,确保圆度和圆柱度误差均不大于1.5 mm,并检查基体的磨损状况,进一步确定采用低温镀铁得以修复的可能性。曲轴修复选择环保型无刻蚀镀铁工艺,其流程为:除油→水洗→酸洗→水洗→对称交流活化→不对称交流起镀→不对称交流过渡镀→直流镀→水洗→中和→水洗→烘干。

(1) 除油:电石浆除油,直至曲轴表面布满均匀的水膜。

(2) 酸洗:浸入质量分数为10% ~ 30%的盐酸溶液中2 min。

(3) 对称交流活化:溶液组成为 300 ~ 400 g/L FeCl2·4H2O,pH 为 0.5 ~ 1.0,水浴温度 20 ~ 45 °C,阳极/阴极面积比大于2,极间距40 ~ 60 mm,电流密度7 A/dm2,时间2 ~ 3 min。

图1 曲轴的结构示意图Figure 1 Schematic diagram showing the structure of crankshaft

(4) 不对称交流起镀:溶液组成、pH、水浴温度、阳极/阴极面积比同(3),正半波电流密度8 A/dm2,负半波电流密度6 ~ 7 A/dm2,不对称比β满足1.1≤β≤1.3,时间15 min。

(5) 不对称交流过渡镀:溶液组成、pH、水浴温度、阳极/阴极面积比同(3),正半波电流密度在5 ~6 min 内升至 5 ~ 10 A/dm2,对应负半波电流密度在 8 ~ 10 min 内降至 2 ~ 3 A/dm2。

(6) 直流镀:溶液组成、pH、水浴温度、阳极/阴极面积比同(3),直流电流密度10 ~ 20 A/dm2,施镀时间依要求的镀层厚度而定。

2 低温镀铁工艺优化装置设计

2.1 低温镀铁工艺装置

优化的曲轴低温镀铁工艺装置如图2所示,各槽位按工艺流程布置,设置工艺限位SQ1−SQ7,利用机械手横移、升降和开合来实现磨损曲轴的上下料以及镀覆位置的精确控制。

图2 优化的低温镀铁工艺装置Figure 2 Optimized equipments for low-temperature iron plating

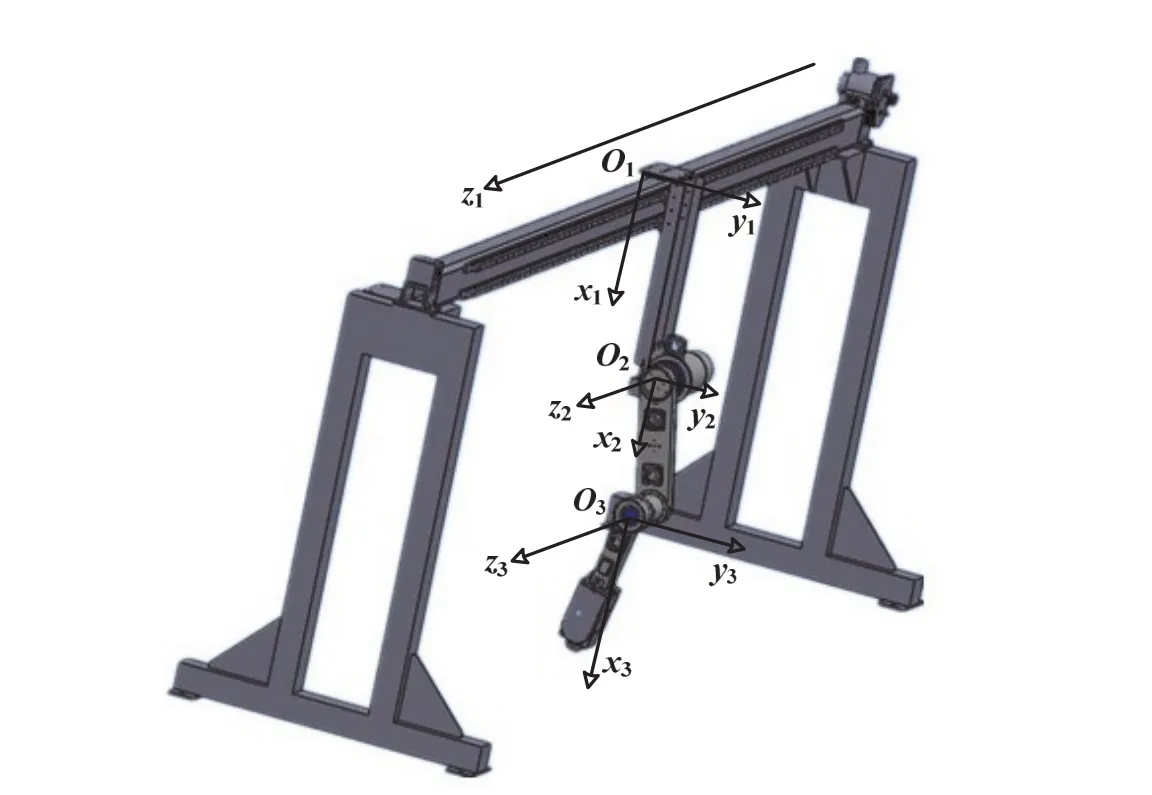

机械手采用三坐标四自由度(4-DOF)模型结构,可协调配合其他修复工艺装置,实现对低温镀铁过程的自动控制。如图3所示,O1点具有1个自由度,控制机械手沿Z1轴往复横移(行程为SQ1→SQ7)。O2点具有2个自由度,控制机械手沿X2轴升降、腰部绕Z2关节轴旋转,关节转角θ1的范围是−90° ~ 180°。O3点具有1个自由度,控制机械手开合来抓取磨损曲轴,腕部绕Z3关节轴旋转来调整与阳极的相对距离,关节转角θ2的范围是−150° ~ 180°。O1位置往复平移,串联上料、除油、酸洗、镀铁、水洗、中和、下料等工位,调整O2和O3位姿(即相对于O1的位置和姿态角)可实现对曲轴磨损位置的精确控制。

机械手横移部O1、腰部O2的末端执行器为步进电机,利用滚珠丝杠将步进旋转控制转化为直线Z1和 X2方向的平移。Z2和 Z3轴关节的末端执行器为伺服电机,根据关节转角控制伺服输出。设曲轴的磨损位置为O4,根据机械手O1、O2、O3点的位姿关系,调整施镀槽阳极与O4的相对位置和距离。具体控制思路为:利用触摸屏输入曲轴待修复位置与阳极的相对距离,通过PLC控制待修复位置各坐标末端执行器 O1、O2、O3的位姿关系;PLC输出控制指令,O1、O2末端执行器沿 Z1、X2方向平移,使 O1、O2处于镀铁位置O4的顶端;调整O3点的关节,使有效镀点垂直于待修复位置;调整O2点关节,控制曲轴与阳极的相对距离为40 ~ 60 mm。

图3 镀铁用机械手装置Figure 3 Manipulator for iron plating

2.2 硬件系统设计

低温镀铁工艺优化控制采用Siemens S7-1200型PLC,电气硬件结构如图4所示。CPU 1215C上集成了用于编程、用户界面通信和PLC间通信的总线接口(PROFINET),支持TCP/IP协议、串口P–P通信,适于中小型自动化群控应用[3]。CPU 1215C有4个脉冲串输出PTO1−4[4],可用于控制机械手Z2和Z3轴关节伺服电机以及 Z1和 X2平移步进电机,以实现机械手对磨损曲轴上下料及镀覆位置的横移、升降和开合抓取的精确控制。S7-1200配置CM1243-5现场总线模块,利用PROFIBUS-DP总线将分布输入输出模块ET 200M、机械手控制电机、触摸屏等接入低温镀铁工艺控制网络。S7-1200配置以太网模块CSM1277,允许计算机远程监控镀铁工艺过程。

图4 低温镀铁工艺的硬件系统结构Figure 4 Hardware structure for low-temperature iron plating

施镀条件在线监测采用ET 200M分布I/O终端,按镀铁工艺流程和参数要求,采集施镀过程机械手位置SQ1−SQ7、电源状态、pH、水浴温度等特征参数,实现镀铁工艺的自动控制,降低施镀过程中工艺参数变化对镀铁效率和质量的影响。镀铁用机械手控制状态包含3个速度环和1个曲轴损伤位置识别位。S7-1200 PLC的脉冲输出端口PTO1−4对应机械手横移、升降、开合抓取曲轴等动作。当确定磨损曲轴的损伤位置O4后,与阳极的相对位置设定为目标位姿,S7-1200计算机械手当前位姿与目标位姿的动作次序,通过PTO1−4输出脉冲,控制步进电机和伺服电机驱动器。电机驱动包含转角(位移)和位置,光电编码器反馈实际输出到电机驱动,各自通过独立的速度环闭环控制机械手位置。

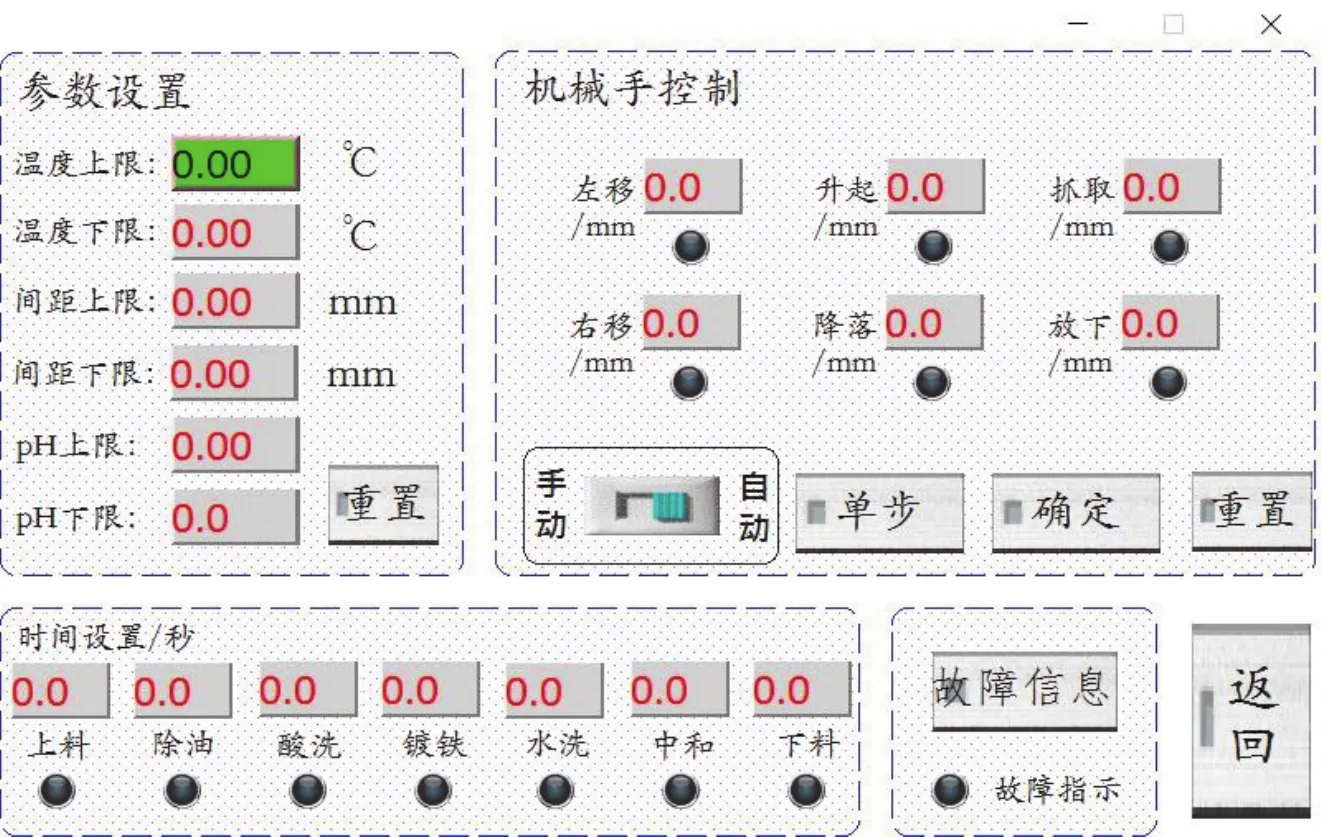

触摸屏为定量监控和设定镀铁工艺参数提供便利。如图5所示,它能根据镀铁工艺流程在线设置工艺时间、温度限值、pH等参数,又能反馈和实时监测镀铁工艺参数、状态等的变化情况。

图5 操作界面Figure 5 Operation interface

2.3 软件系统设计

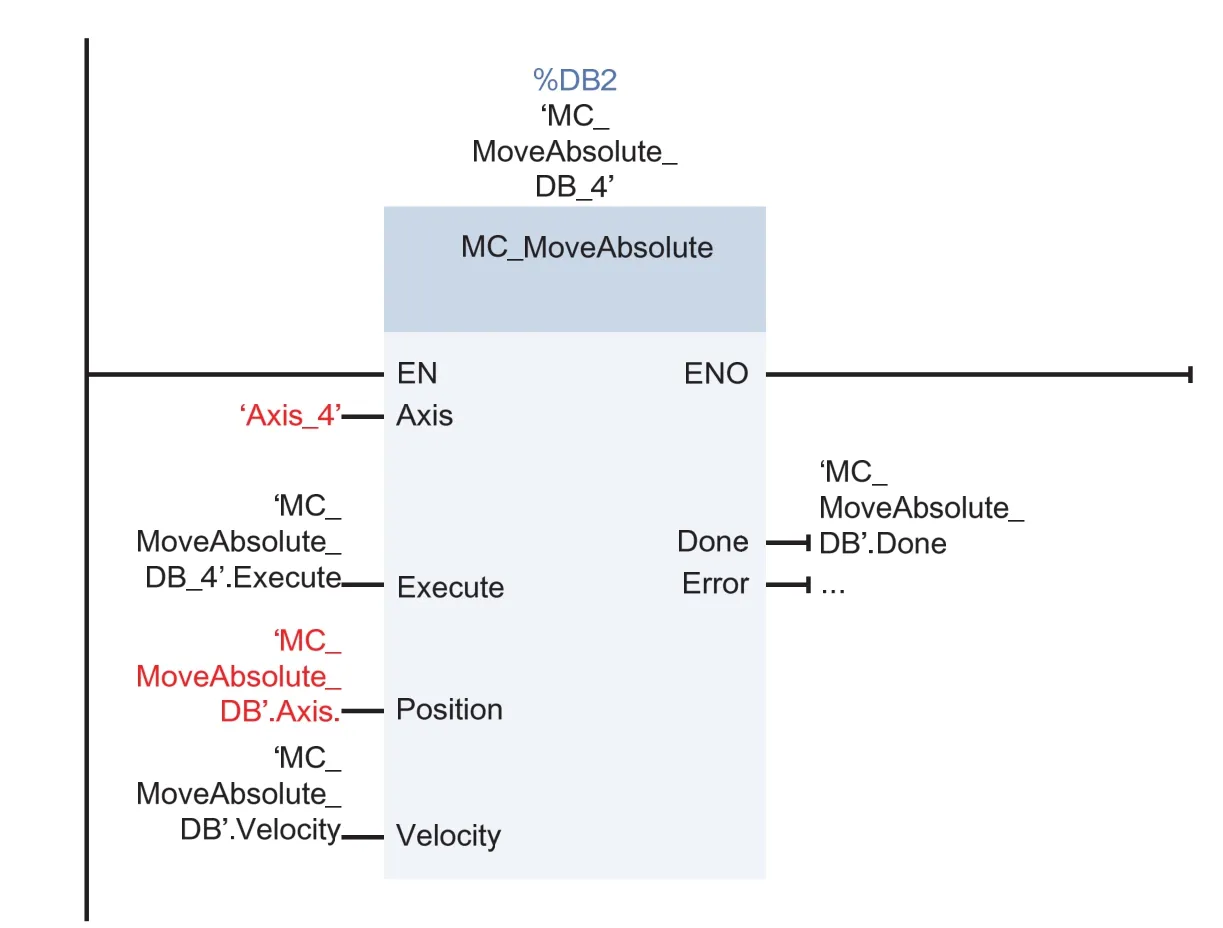

软件系统的开发主要面向磨损曲轴的低温镀铁修复工艺,其程序部分包括 S7-1200PLC以太网通信控制、中断控制、上电初始化和镀铁工艺主程序(包括了机械手横移、升降和上下料,施镀条件监测等工艺程序)。西门子S7-1200 PLC的控制程序由TIA Protal/STEP 7软件开发,其中OB1模块开发主程序、OB30模块开发循环中断、OB100模块开发上电初始化。通过机械手协调的低温镀铁工艺主程序由步进平移和伺服转角控制组成,步进电机带动滚珠丝杠沿Z1(横移)和X2(升降)运动,伺服电机控制关节转角绕Z3(开合)转动来抓取曲轴,通过扩展指令MC控制PLC的PTO脉冲输出,并转化为对应的轴向运动。在TIA Protal平台上激活S7-1200 PLC的PTO,并在“轴”上定义运动控制指令MC来调整机械手的位移或转角。以曲轴和阳极相对位置控制为例,如图6所示,利用“MC_Power”控制关节轴Z3,由PLC计算O4点坐标,按标定位SQ4横移设定的相对距离,利用MC_MoveAbsolute指令计算关节轴Z3原位与O4点之间的脉冲,光电编码器实时检测计数,与PTO4的高速计数器HSC4比较,使关节轴处的伺服驱动加速到O4点位置。镀铁结束后,设置MC_Home的模式(Mode)为3,使关节轴Z3主动返回原位,等待后续动作。

图6 镀铁位置控制程序Figure 6 Program for position control in iron plating

3 应用效果分析

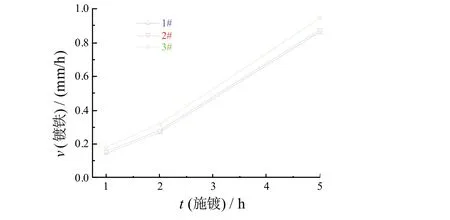

以ϕ25 mm × 60 mm的球铁QT450试样为例,利用称重法测定表层镀覆1、2和5 h时低温镀铁工艺装置及控制系统的效率。其中,1#试样和2#试样采用人工镀铁方式,1#试样的工艺参数根据经验控制,2#试样采用优化的镀铁工艺参数,3#试样采用优化的镀铁工艺装置。由图7可以看出,3#试样的平均镀速最高,约为0.189 5 mm/h,1#试样和2#试样的镀速非常接近。这进一步说明优化的低温镀铁工艺装置及控制系统具有更显著的修复效率。

图7 采用不同方式镀铁时镀速与施镀时间的关系Figure 7 Relationship between deposition rate and time when iron plating by different methods

[1]孙凯, 杨森, 安宁.低温镀铁技术的发展与应用[J].电镀与环保, 2011, 31 (5): 1-3.

[2]戴善生.柴油机曲轴低温镀铁修复工艺[J].机车车辆工艺, 2005 (3): 12-13, 24.

[3]王鸿博, 李建东, 崔晓晖, 等.基于工业机器人的分拣生产线群控通信系统设计[J].制造技术与机床, 2016 (3): 93-98.

[4]王仁祥, 王不曼.西门子S7-1200 PLC编程方法与工程应用[M].北京: 中国电力出版社, 2011.

Design of equipment for automatic repairing of crankshaft by low-temperature iron plating

LI Hua-chang*,QIU Ji-hong

A machinery equipment and a control system which can be used to realize the optimization of low-temperature iron plating was developed to solve the problem of low efficiency when repairing crankshaft by low-temperature iron plating.The equipment coordinates the loading/unloading operation and iron plating process via manipulators.A convenient humanmachine interface is provided based on S7-1200 PLC (programmable logic controller), realizing the online monitoring and control of process parameters during plating.The quality and efficiency of crankshaft repairing is easily to be controlled, and the automation level of low-temperature iron plating is increased greatly by using the system.

low-temperature iron plating; crankshaft; repair; automatization; manipulator; programmable logic controller

Zhumadian Vocational and Technical College, Zhumadian 463000, China

TQ153.19

A

1004 – 227X (2017) 21 – 1132 – 05

10.19289/j.1004-227x.2017.21.004

2017–08–08

2017–10–16

国家自然科学基金(51175001)。

李华昌(1976–),男,河南西平人,本科,讲师,主要从事电镀修复工艺及装备的优化研究。

作者联系方式:(E-mail) infejoker911@163.com。

[ 编辑:周新莉 ]