低碳钢亚快速凝固过程夹杂物的生成规律

王 婷 李慧改 郑少波

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

低碳钢亚快速凝固过程夹杂物的生成规律

王 婷 李慧改 郑少波

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

薄带钢中夹杂物是影响其表面质量和材料性能的重要因素。采用真空感应熔炼和铜模吸铸的方法制取了Si- Mn脱氧后加Ti脱氧的低碳钢薄带,薄带中全氧含量为79 μg/g,凝固冷速范围为240~960 K/s。利用此工艺制备的薄带中大多数夹杂物尺寸小于1 μm,最大夹杂直径为8.5 μm。其中尺寸在0.2~0.5 μm夹杂物的数量密度为825 个/mm2,其在截面上的分布规律为:表面数量最多,达1 570 个/mm2,中心和1/4处数量接近。尺寸在0.5~5 μm夹杂物的数量密度为510 个/mm2,各厚度位置分布均匀。尺寸大于5 μm夹杂物的数量密度为15 个/mm2,各厚度位置分布均匀。对夹杂物的成分、形貌和结构分析显示,每个夹杂均由多个晶体组成,整体形貌近似球形,为TinO2n- 1+MnS复合夹杂,其中以钛氧化物为主体,MnS附着在钛氧化物的表面区域。

薄带 凝固 夹杂物 表征

自1857年英国的贝塞麦采用双辊技术浇铸出金属薄带以来,薄带连铸技术已历经了160多年的发展[1]。目前,美国纽柯公司已经建成多个基于Castrip(薄带连铸)技术的商业化生产基地,拥有超过1 500个关于薄带连铸技术的专利。薄带连铸是近终型连铸工艺,与传统连铸相比,能显著降低钢材的压力加工成本[2- 3]。薄带连铸的钢液冷却速率快,平均冷却速度可以达到100~1 000 K/s[4],生成的夹杂物(氧化物、硫化物、氮化物)多以小于5 μm尺度存在于铸态薄带中[5- 6]。Killmore等[5]认为,0.5~5 μm尺寸范围内的非金属夹杂物可以作为晶内针状铁素体的形核位点,形成晶内铁素体,而不会影响其成形性能;5~30 nm的极细小粒子会影响后续的加工过程。因此,合理控制钢中非金属夹杂物的尺寸、数量等可以显著改善钢材的加工性能和力学性能。氧含量和凝固速率对薄带连铸坯中夹杂物的分布情况有很大影响[7- 9]。Goto等[7]对Ti脱氧钢中氧含量对夹杂物尺寸、数量的影响进行了研究,发现氧化物数量随着氧含量的增大而增加,而平均尺寸变化很小。凝固速率大,溶质的平衡分配系数偏离平衡,使得钢液凝固时元素的偏析倾向减小[10]。在足够大理想冷速下夹杂物应该均匀分布在薄带的不同厚度处。然而,在实际生产实践中,薄带凝固方向上的夹杂物分布由于冷速或边界条件等不同而表现出一定差异。因此,本文对薄带截面不同厚度处的夹杂物做了详尽的统计与分析。Byun等[11]通过对C- Mn钢中非金属夹杂物和晶内铁素体形核的研究发现,随着C- Mn钢中Ti含量的增加,夹杂物的种类由非晶MnSiO3到Mn2TiO4、MnTiO3再到MnTiO3最后成为Ti2O3,随着夹杂物种类的变化,铁素体逐渐从片状转变到针状,晶粒得到细化。Xiong等[12]利用EBSD对焊接热影响区中针状铁素体形核位点的夹杂物做了细致研究,发现成核粒子为Ti2O3与MnS的复合夹杂物。因此,含Ti夹杂物的研究对钢材的组织性能控制至关重要。钛的脱氧产物随着钛含量的变化而变化,钛的质量分数大于5%会形成TiO已经被证实,但关于低钛含量所形成的夹杂物类型分歧较大[13]。因此本文对Si- Mn脱氧后加Ti脱氧的低碳钢薄带中的纳米夹杂物的形貌、成分和结构做了深入研究。

1 试验材料与方法

试验材料为TG30钢,采用锰铁、硅铁预脱氧,钛铁合金终脱氧。采用真空感应熔炼和9.6 mm铜模吸铸的方法模拟薄带连铸取样,样品成分如表1所示。全氧量由TC- 436氮氧化物分析仪测出,其他元素含量由PMI- MASTER直读光谱仪测出。通过对铜模制备样品的传热过程的模拟,发现厚度方向上各位置的冷速不同,经过计算得到样品凝固时的冷速范围为240~960 K/s。

采用线切割机切取10 mm×5 mm×2 mm的使用SBH- EasyProbe扫描电镜在3 000倍下拍摄每个样品不同位置连续视场的75张照片,统计面积为0.16 mm2。运用Image- Pro Plus软件进行统计,对夹杂物进行统计分布分析。采用碳膜覆型法制备样品,使用JEM- 2010F透射电镜观察纳米级非金属析出物的形貌、成分和晶体结构。

表1 样品的化学成分(质量分数)Table 1 Chemical composition of the sample (mass fraction) %

小长方体试样,热镶后磨抛。样品厚度约2 mm,截面上测点位置示意图如图1所示,在截面厚度方向上分别统计夹杂物的尺寸与数量。

图1 截面上测点位置示意图Fig.1 Schematic of cross- section measuring points

2 试验结果与讨论

2.1 厚度方向上不同位置夹杂物的分布

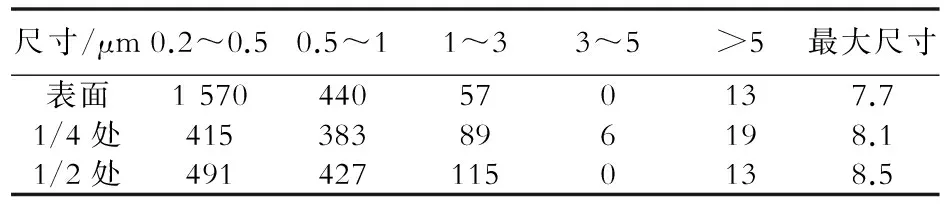

统计了样品截面的表面、1/4处和1/2处的目标夹杂物,尺寸在0.2~0.5 μm、0.5~1 μm、1~3 μm、3~5 μm、大于5 μm范围内,夹杂物的形貌与分布如图2所示。

从图2中可以看出,薄带低碳钢中存在大量的球形夹杂物,尺寸大多在1 μm以下,所统计夹杂物的最大尺寸为8.5 μm。利用式(1)计算样品不同位置的单位面积夹杂物数量,统计结果见表2。

NA=n/S

(1)

式中:n为观测到的夹杂物个数;S为检测面积。

图2 样品截面的(a)表面、(b)1/4处和(c)1/2处夹杂物的SEM形貌与分布Fig.2 SEM morphologies and distributions of inclusions at (a) surface, (b) 1/4 and (c) 1/2 of sample cross section

表2 样品不同厚度处单位面积夹杂物数量分布统计结果Table 2 Size distribution of inclusions at different locations of sample cross section 个/mm2

图3为样品不同厚度位置的夹杂物分布情况。对于0.2~0.5 μm尺寸较小的夹杂物而言,平均单位面积数量为825个/mm2。其在截面上的分布规律为:表面位置夹杂物的数量密度明显高于其他两个位置,且高出一个数量级,约是其他两个位置的3倍,达1 570 个/mm2。细小夹杂物多是在凝固过程中产生,虽然薄带连铸工艺的冷速已经达到亚快速凝固水平,凝固在极短时间内完成,但铸件靠近铜模和中心处的冷速仍有差别,铸带表面凝固速度相对较快,故小尺寸夹杂物比中心和1/4处多。

图3 截面不同厚度处夹杂物的尺寸分布Fig.3 Size distribution of inclusions at different sites of sample cross section

0.5~5 μm尺寸范围内夹杂物在不同位置处的数量没有太大差别,表面、1/4处、1/2处的数量密度分别为510、478、542个/mm2,说明0.5~5 μm范围内的夹杂物在厚度方向上分布均匀。有研究表明,夹杂物的尺寸对晶内针状铁素体的形核非常重要,越大的粒子会增加晶内针状铁素体形核的可能性,适宜作为形核粒子的最小尺寸为0.4~0.6 μm[14]。而Killmore等[5]给出的可以作为晶内针状铁素体形核粒子的尺寸范围是0.5~5 μm,这些粒子作为晶内铁素体的形核位点,促进其形成,从而提高钢的强度和韧性而不影响其成形性能。本研究获得的低碳钢中符合该粒子尺寸范围的夹杂物大量存在且分布均匀。

尺寸大于5 μm夹杂物的数量密度为15 个/mm2,表面、中心和1/4处的数量密度相差不大,分布也较均匀。

2.2 微纳夹杂的成分、形貌和结构分析

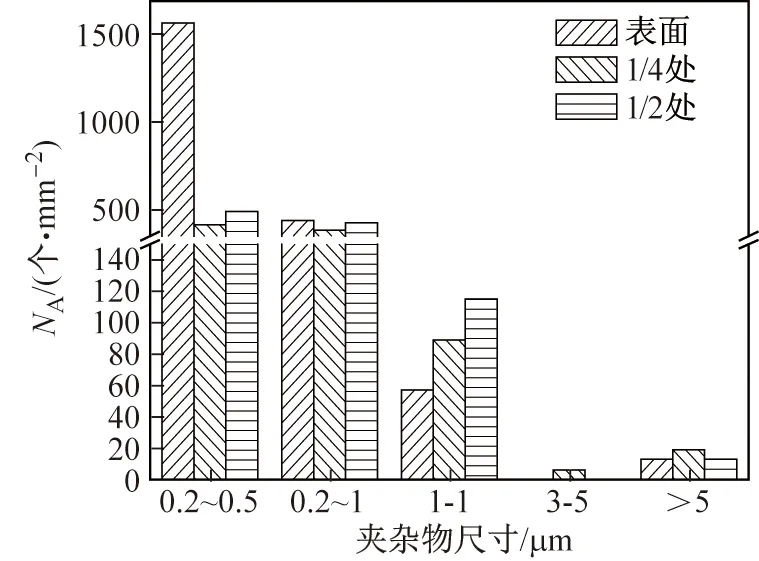

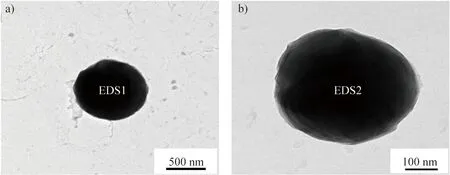

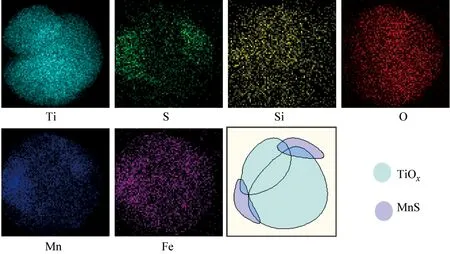

样品的典型非金属夹杂物的TEM形貌如图4所示。可见扫描电镜下夹杂物呈规则的球形(图2)。而透射电镜下夹杂物的轮廓不规则,为近球形,其尺寸范围在100~500 nm。夹杂物内部由多个块状物质组成,外部有一层颜色较浅的包裹层。对夹杂物中心部位采集EDS能谱结果显示,微纳夹杂物的主体成分是钛氧化物,也存在少量的Al、Mn或Si的氧化物,C元素的存在是由于碳膜的影响,Ni元素的存在是承载碳膜所使用镍网的影响。

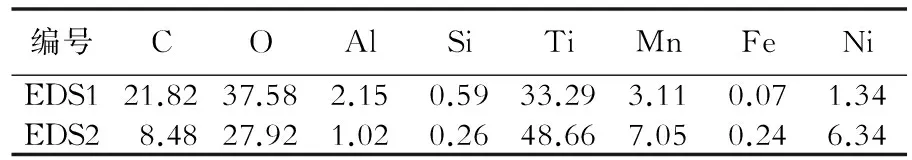

为更加精确地确定夹杂物颗粒中各元素的分布情况,对图4(b)中的夹杂物做了面扫描分析,结果如表3和图5所示。面扫描结果显示,构成该夹杂物粒子的元素有Ti、S、Si、O、Mn、Fe。

对比分析可知,这是一个由几种物质组成的复合夹杂物,Ti元素的分布呈两个块状,分别位于粒子的左上方和右下部分。在有Ti元素分布的区域都有O元素的聚集,而Si元素则分布于有O元素富集而无Ti元素富集的小面积区域内。故该夹杂物粒子包括两种氧化物,钛氧化物为主体并伴有少量的氧化硅。Mn和S元素均位于氧化物外围的左下和右上部分。Fe元素在S元素富集的地方也有少量富集,说明有一定量的Fe- S化合物存在。

从热力学角度分析,氧化物(TiOx)的析出温度较高,而硫化物(MnS)的析出温度相对较低,两者析出顺序的不同导致此类夹杂物粒子的复合结构为TiOx在中心位置,MnS附着在钛氧化物的表面部分区域,构成壳层结构,如图5中TiOx和MnS的分布示意图所示。

图4 含Ti夹杂物的TEM形貌Fig.4 TEM morphologies of inclusions containing Ti

表3 图4中夹杂物的能谱分析结果(原子分数)Table 3 EDS analysis results of inclusions in Fig.4 (atom fraction) %

图5 典型含Ti夹杂物的面扫结果及其主要化合物分布示意图Fig.5 Surface scanning results of typical inclusions containing Ti and sketch map of its main compounds

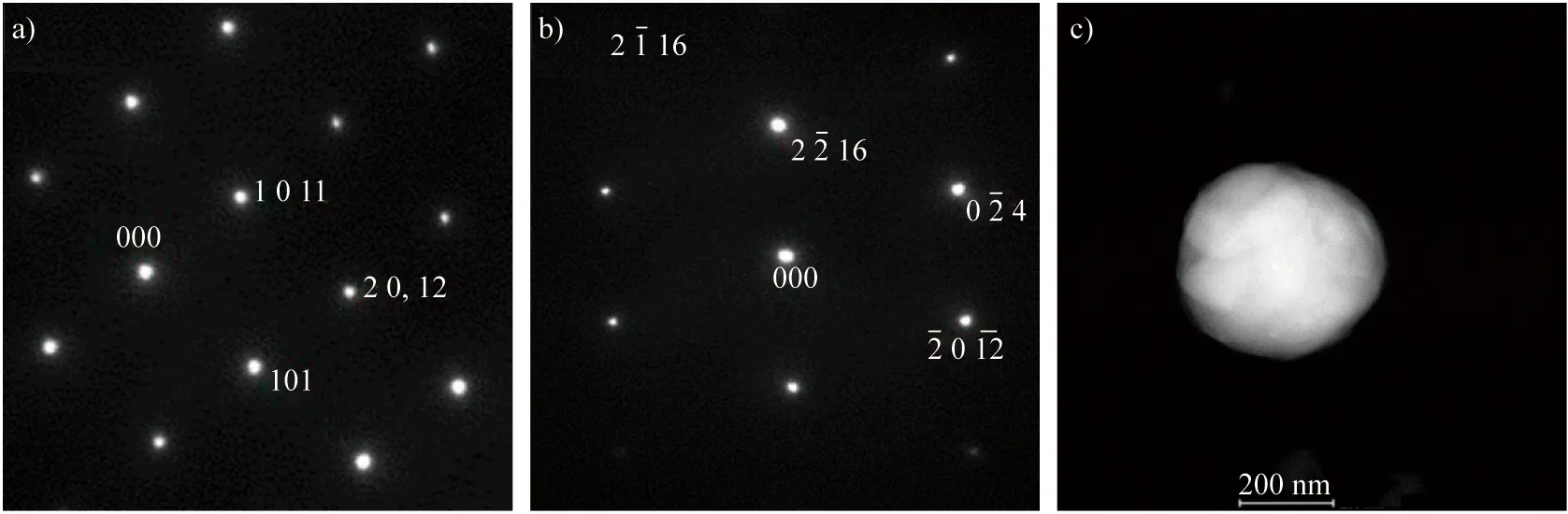

图6 典型含Ti夹杂物的(a)、(b)选区衍射图和(c)暗场像Fig.6 Corresponding (a), (b) SAED patterns and (c) DF image of typical inclusions containing Ti

3 结论

(1)采用真空感应熔炼和铜模吸铸的方法制取Si- Mn脱氧后加Ti脱氧的亚快速凝固低碳钢,其夹杂物尺寸细小,大部分夹杂物的尺寸小于1 μm,最大夹杂直径为8.5 μm。

(2)尺寸在0.2~0.5 μm的夹杂物数量密度为825 个/mm2,其在截面上的分布规律为:表面数量最多,达1 570 个/mm2,中心和1/4处数量接近。尺寸在0.5~5 μm范围内的夹杂物数量密度为510 个/mm2,不同位置分布均匀。直径大于5 μm的夹杂物数量密度为15 个/mm2,不同位置分布也均匀。

(3)夹杂物的宏观形貌为球形,实际是由多个晶粒组成的近球形颗粒,主体构成为TinO2n- 1+MnS型复合夹杂,其中以Ti9O17为代表的钛氧化物位于核心,MnS附着在其表面,构成壳层结构。

致谢:

本文受国家自然科学基金钢铁联合研究基金(No.U1460103)资助,谨此致谢;另外,感谢上海大学分析测试中心对样品表征与分析的帮助。

[1] 薛培忠, 金永刚. 双辊式薄带坯连铸设备研制[J]. 上海钢研, 1990 (5): 1- 6.

[2] HUANG F X, ZHANG J M, WANG X H, et al. Nonmetallic inclusions in SUS304 strip produced by twin- roll strip casting, [J]. Journal of University of Science and Technology Beijing, 2008, 15(2): 110- 113.

[3] LIU Z Y, LIN Z S, QIU Y Q, et al. Segregation in twin roll strip cast steels and the effect on mechanical properties[J]. ISIJ International, 2007, 47(2): 254- 258.

[4] ZHAO D, CHEN J Y, CHEN J, et al. Thermodynamics of amorphous silicon oxides in sub- rapid solidified low carbon steel[C]//Materials Science Forum. 2015, 816: 788- 794.

[5] KILLMORE C R,CREELY H, PHILLIPS A, et al. Development of ultra- thin cast strip products by the CASTRIP®process [C]//Materials Science Forum. 2008, 32:13- 28.

[6] 陈菁,陈洁云, 李方杰,等. 薄带连铸低碳钢中低熔点夹杂物控制研究[J]. 上海金属, 2015, 37(4): 52- 55.

[7] GOTO H, MIYAZAWA K, TANAKA K. Effect of oxygen content on size distribution of oxides in steel [J]. ISIJ International, 1995, 35(3): 286- 291.

[8] BLEJDE W, MAHAPATRA R,STREZOV L. Casting steel strip with low surface roughness and low porosity: United States, 7299856 [P].2007- 11- 27[2016- 12- 14].

[9] 杨俊, 王新华, 龚志翔, 等. 超低氧车轮钢中TiN夹杂析出的热力学分析及控制[J]. 北京科技大学学报, 2010, 3(9): 1138- 1143.

[10] 何先勇. 硅钢薄带凝固过程及组织研究[D]. 上海: 上海大学, 2011.

[11] BYUN J S, SHIM J H, CHO Y W, et al. Non- metallic inclusion and intragranular nucleation of ferrite in Ti- killed C- Mn steel[J]. Acta Materialia, 2003,51(6): 1593- 1606.

[12] XIONG Z H, LIU S L, WANG X M, et al. Relationship between crystallographic structure of the Ti2O3/MnS complex inclusion and microstructure in the heat- affected zone (HAZ) in steel processed by oxide metallurgy route and impact toughness[J]. Materialia Characterization, 2015, 106: 232- 239.

[13] 李代钟.钢中非金属夹杂物[M]. 北京: 科学出版社, 1983.

[14] LEE T K, KIM H J,KANG B Y, et al. Effect of inclusion size on the nucleation of acicular ferrite in welds[J].ISIJ International, 2000, 40(12): 1260- 1268.

收修改稿日期:2017- 03- 16

InclusionFormationLawintheProcessofSub-rapidSolidificationofLowCarbonSteel

Wang Ting Li Huigai Zheng Shaobo

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Inclusion in thin strip steel is an important factor affecting its surface quality and properties. The low carbon steel strip was produced by vacuum induction melting and copper mold casting through Si- Mn deoxidation and then Ti deoxidation. The total oxygen content in the strip was 79 μg/g, and the solidification rate was in range of 240 K/s to 960 K/s. The results showed that the inclusions in the strip were submicron- sized and diameter of the maximum one was 8.5 μm. The number density of inclusions in the range of 0.2 μm to 0.5 μm was 825 per square milimeter, and the one distributed in surface was 1 570 per square milimeter, which was more than those distributed in the center and in a quarter thickness from surface. The number density of inclusions in the range of 0.5 μm to 5 μm was 510 per square milimeter and evenly distributed in different sites. The number density of inclusions with diameter larger than 5 μm was 15 per square milimeter, which also evenly distributed in different sites. The composition, morphology and structure of the inclusions were analyzed, it was showed that the inclusions were multi- crystals with near spherical morphology, belonging to TinO2n-1+MnS composite inclusions, titanium oxide was the main component and MnS was attached to the surface area of titanium oxide.

thin strip, solidification, inclusion, characterization

国家自然科学基金钢铁联合研究基金(No.U1460103)

王婷,女,主要从事钢中夹杂物的研究,Email: wangting5608@163.com

李慧改,副教授,Email: huigaili@163.com