提高管线钢DWTT断口剪切面积的途径

刘文月 任 毅 张 帅 王 爽 高 红 刘 祥

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁鞍山 114009;2.鞍钢集团钢铁研究院,辽宁鞍山 114009)

提高管线钢DWTT断口剪切面积的途径

刘文月1,2任 毅1,2张 帅1,2王 爽1,2高 红2刘 祥2

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁鞍山 114009;2.鞍钢集团钢铁研究院,辽宁鞍山 114009)

落锤撕裂试验(DWTT)被广泛用于评价管线钢的抗脆性断裂能力。因为异常断口的出现,使API RP 5L3标准的应用遇到一定的困难。首先评述了分层裂纹与异常断口的特点、成因以及异常断口改进的评判方法。随后,分析了提高DWTT性能所采用的成分设计、控轧控冷工艺等技术方案及其内在理论依据,并给出了提高管线钢DWTT断口剪切面积的若干建议。

管线钢 DWTT 分层裂纹 异常断口 剪切面积

落锤撕裂试验(drop weight tear test,DWTT)是一种由Battelle研究院建立并用于评价材料抗脆性断裂性能的试验方法[1]。1968年,被美国石油协会(American Petroleum Institute,API)正式采纳,用于预测和评判管线钢实际断裂行为[2]。DWTT剪切面积(shear area,SA)百分数已成为衡量管线钢管抵抗脆性开裂能力的最重要指标之一。

作为评判抗脆性开裂能力的指标,API RP 5L3[2]标准不接受异常断口(abnormal fracture area,AFA),即脆性断口不首先出现在DWTT缺口根部,试样应判为无效,复验时,可采用人字形缺口试样。但是,人字形缺口试样依然不能避免异常断口重复出现,而该标准对此却没有进一步的应对方法,给检验和评判造成一定的困难。直至今日,人们尚未找到一种新的缺口类型或改进的试验方法、试验设备,能完全避免异常断口的出现。

日本JFE开展的气体爆破试验表明[1],出现异常断口并不改变材料韧脆断裂曲线随温度变化的规律。不加区分地将异常断口一概判为无效是不合理的[3- 4]。国内管线领域专家、学者在大量实践与管体爆破试验的基础上,先后提出GB/T 8363[5]、SY/T 6476[6]异常断口评判方法,成为API RP 5L3的重要支撑文件,为DWTT检验和评判提供重要指导。

人类对材料性能改进的需求是无止境的。为了应对目前管线钢对高强度、高韧性的迫切需求,除了正确认识DWTT断口特征,特别是异常断口的种类与成因,优化DWTT缺口形状、改进试验与评价方法,减少人为因素对SA数值的低估之外,开展优化管线钢成分设计与控轧控冷工艺制度,提升材料本质DWTT韧性,具有更为重要的现实意义。基于此,本文在简述DWTT特征的基础上,综合现有研究成果,对提高与准确评估管线钢DWTT剪切面积百分数提出了若干建议。

1 DWTT断口特征

DWTT试样断裂过程中,宏观上要承受自上而下的锤头打击力、自下而上的支座支撑力以及试样与样品支座间的摩擦力[4]。水平摩擦力改变了试样锤击起始时刻的三点弯曲状态,新增的压弯、拉弯等力的作用,造成未断区承受较大的压缩应变或拉伸应变[7],使材料韧性发生改变,产生平行断裂面的解理裂纹(异常断口)或平行轧制面的分层裂纹。

1.1 分层裂纹

分层裂纹(也称断口分离)是DWTT断口上最典型的特征形貌之一,主要出现在试样厚度的1/2与1/4位置。它是试样内部受力变形时,薄弱界面(如{100}<011>织构)受到三维应力作用而分离的结果[8]。分层裂纹产生与否受材料的力学性能、温度和应力状态等因素的影响,是典型的三维力学问题[3]。分层裂纹出现于形成DWTT断口的主裂纹起裂或加速扩展之前,主裂纹稳定扩展或减速时不会产生新的分层裂纹。分层裂纹表面虽为解理形貌,但总出现在韧性断口区域[3]。因此,杨政等[3]建议,任何形状的分层裂纹所在区域均应视为韧性区。

改变缺口形状,分层裂纹形状也会发生改变[9]。压制缺口试样的分层裂纹短而浅且成行分布,人字形缺口试样则表现为深而长的单条分层裂纹;人字形缺口试样的裂纹张开程度大于压制缺口试样。随着试验温度的降低,分层裂纹的长度、数量及张开宽度先增大后减小,直至消失。

1.2 异常断口

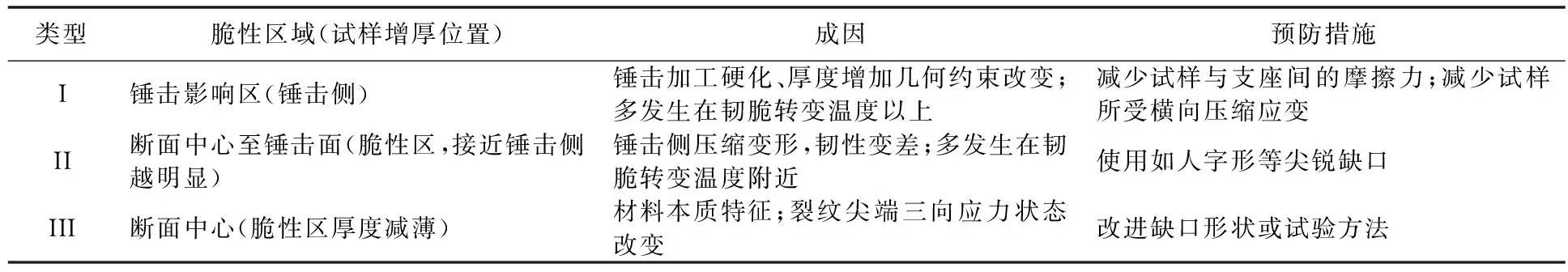

异常断口仅出现在韧性超过一定水平的材料中,不同厚度、不同缺口形状的DWTT试样都有可能形成异常断口[4,10]。DWTT试样断裂过程中,首先在缺口根部塑性变形区形成剪切裂纹。裂纹受锤头作用与试样中储存的弹性应变能的双重驱动,首先沿压制缺口形成的加工硬化区扩展。硬化区内裂纹尖端应力高,裂纹扩展速度快,驱动裂纹扩展的能量以弹性应变能为主。随着试样中存储的弹性应变能的降低,裂纹尖端钝化,裂纹减速或停止。然后,锤头作用再次凸显,试样中的弹性应变能增加,试样再次脆性或塑性起裂。裂纹重起方式取决于裂纹尖端应力状态、材料力学性能与试样有效厚度(分层裂纹降低试样有效厚度)之间的耦合作用。如果试验机的锤头轻或试样韧性区足够长,上述裂纹止裂- 起裂- 扩展过程可以重复多次,形成如图1所示的断口形貌。根据断口上脆性区的位置特点[3- 4,10],可将异常断口分为三类(见表1)。

图1 多次止裂- 起裂断口形貌[4]Fig.1 Marks of crack arresting- reinitiating on fracture surface[4]

表1 异常断口特征、成因及预防措施[4]Table 1 Characteristic, produced condition and prevention of abnormal fracture surface[4]

异常断口的成因及预防措施如表1所示。对于第I类异常断口,研究人员已经基本达成共识,认为它是在裂纹到达之前,由锤头打击引起的加工硬化与试样厚度改变造成的[1]。对于第II类、第III类异常断口的成因尚未达成统一意见。JFE、POSCO[1,4]认为,出现异常断口是材料韧性好的表现,评判时可将脆性区忽略不计。

针对异常断口的评判问题,国内研究人员提出了如下方法[5- 6]:(1)认定带异常断口的试样为有效试样,按照方法2、3进行评判;(2)优先按API RP 5L3确定断口评定有效截面,按实际面积分别计算有效截面内的脆性区,累加后计算SA;(3)如果SA不合格,允许对有效面积做出调整,若仍不合格,允许使用人字型缺口或开背槽的方式再行评定,此时出现的异常断口允许使用方法1~3进行评判。方法3中对有效面积的调整,有两种典型做法。第一种,GB/T 8363—2007规定[5]:对第I类异常断口,允许忽略不超过从锤击侧算起的25 mm范围内的孤立脆性区;对第II、III类异常断口,可采用有效截面向缺口根部平移的方法,即锤击侧减1.5倍试样厚度(最多不超过28.5 mm),缺口侧减5 mm。SY/T 6476—2013规定[6]:将整个异常断口作为有效面积评定区域或者采用缺口侧减5 mm、锤击侧减0.5倍试样厚度(最多不超过19 mm)的方式确定有效面积。方法1~3已经成为国内管线领域应用API RP 5L3标准不可或缺的重要标准性文件。

2 提高材料DWTT剪切面积的措施

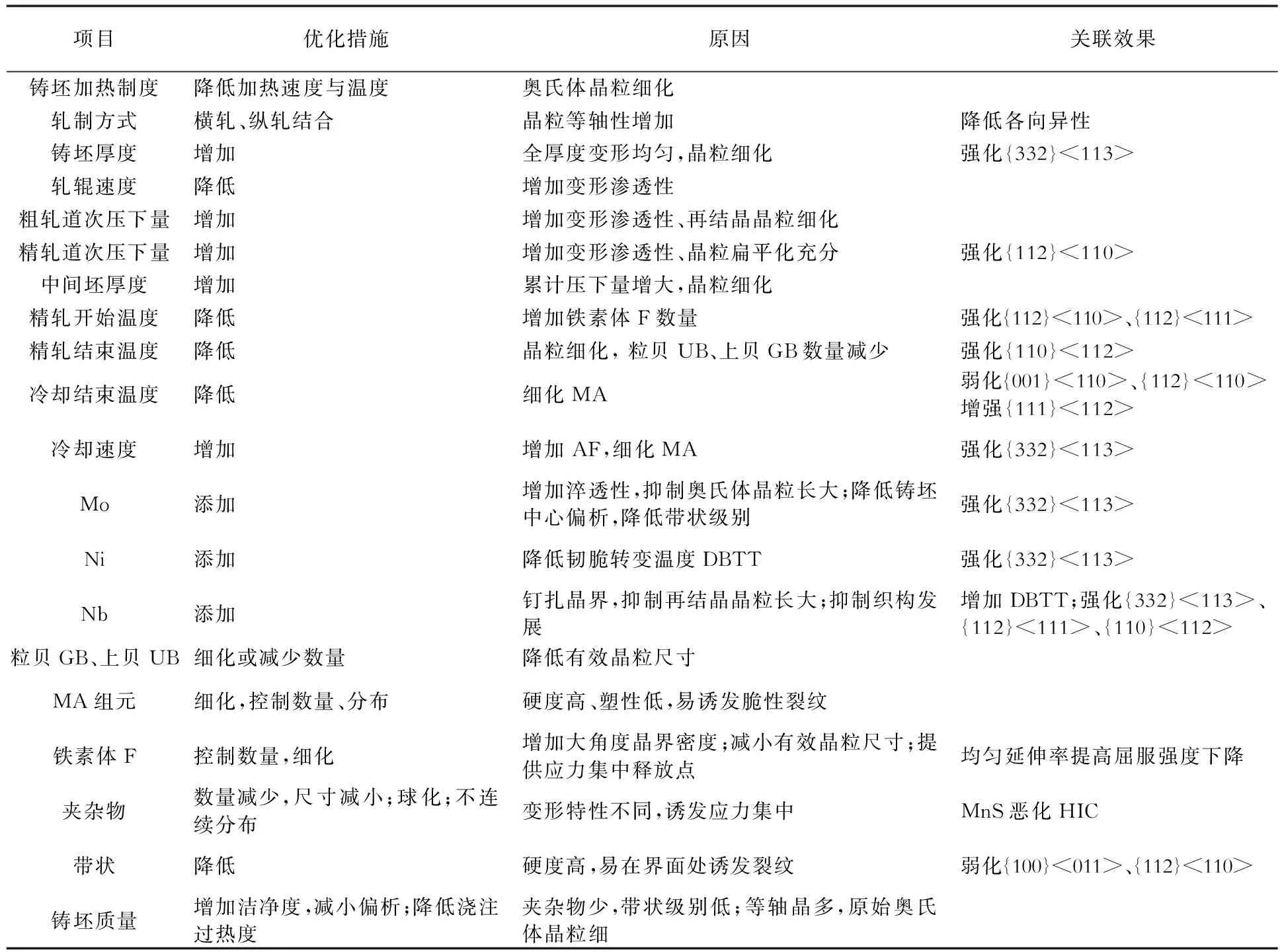

为了提高材料本身的DWTT性能,可以从优化成分设计、提升钢质纯净度、降低铸坯成分偏析、调整控轧控冷工艺制度与轧后热处理等方面入手[8,11- 33],实现细化晶粒尺寸、调整组织构成比例、减少内部缺陷与优化晶粒微观取向等效果,实现SA提高的最终目标。为此,国内外所采取的技术手段如表2所示[8,11- 37]。

表2 提高DWTT剪切面积措施及其原因[8,11- 37]Table 2 Improvement methods and causes on DWTT shear area[8,11- 37]

在优化成分设计上,推荐以Mo代Cr[28],添加Ni等[18,23]。添加Mo元素,可以改善铸坯的成分偏析程度[19]与抑制热轧卷精轧阶段发生动态再结晶[18]。

关于提升钢质纯净度、降低铸坯成分偏析,则是炼钢与连铸工序重点关注的控制目标。现代管线钢,特别是高级别管线钢均采用了洁净钢冶炼技术、电磁搅拌或轻压下技术,钢中有害元素含量,夹杂物尺寸、数量与形状,以及铸坯成分偏析、中心疏松等缺陷都能得到有效控制。重要的是工艺稳定运行,并在实践过程中,找出最适合企业自身的工艺控制诀窍与关注点,如钢水过热度、二冷水强度与拉坯速度等。非热装热送铸坯,通过降低铸坯预热段加热速度与保温段保温时间、保温温度,都有利于细化原奥氏体晶粒度,为后续晶粒细化提供良好的组织基础[34- 37]。

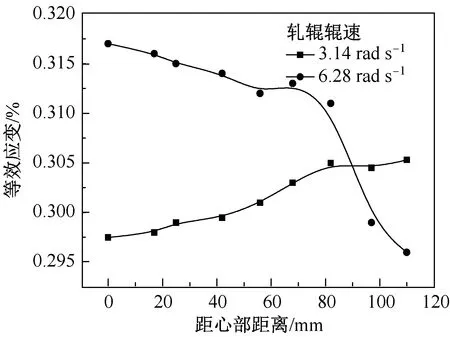

调整控轧控冷工艺,可以分成三个阶段进行精细控制,即粗轧、精轧与控制冷却。粗轧时,可以通过提高铸坯厚度、增加单道次压下量、降低轧辊转速等手段提高DWTT性能[23,29]。提高铸坯厚度,可以提高粗轧阶段的累计压下量,对细化再结晶奥氏体晶粒有利。增加单道次压下量,不但可以细化奥氏体晶粒,还能使整个轧件厚度方向上变形均匀,晶粒尺寸差异减小(见图2)。若设备能力有限,无法提高单道次压下量,可以通过降低轧辊辊速的方式,提高全厚度变形的均匀度(见图3)。

图2 不同压下率下沿轧件厚度方向 分布的等效应变曲线[29]Fig.2 Curves of equivalent strain along the thickness direction under different reductions[29]

精轧时,可以通过增加中间坯厚度、降低始轧温度、增加累积变形量、增加道次(特别是第一道次)压下量等手段提高DWTT性能[11,18,23,29]。增加中间坯厚度,可以显著提高SA。改变压下量的作用较改变温度的作用更显著[23],但对热连轧机组来说,单道次压下量不宜过高,以免发生动态再结晶,对细化晶粒不利[18]。

图3 轧辊转速对轧件厚度方向等效应变 分布的影响[29]Fig.3 Influence of rolling speed on the equivalent strain distribution along the thickness direction[29]

在轧后冷却阶段,降低冷却结束温度(或卷曲温度)、增加冷却速度有利于提高材料的DWTT性能[22,28,33]。黄少文等[22]将终冷温度从520 ℃降至400 ℃,显著降低了X100钢的韧脆转变温度。胡平等[28]将冷速从20 ℃/s增加到45 ℃/s,X100钢的-30 ℃ SA≥85%。孙昊等[36]将X80钢的终冷温度从650 ℃降至550 ℃,也获得了较好的DWTT性能改善效果。降低终冷温度、增加冷却速度,可以使硬质相MA细化、数量减少,降低其作为脆性开裂源点的倾向而提升DWTT性能[13,31]。同样地,使用相似方式降低粒状贝氏体GB与上贝氏体UB的尺寸与数量,也能起到改善DWTT性能的作用。

在组织构成控制上,除了减少并细化MA等硬质相,还可以通过添加有益相铁素体F来改善钢材的DWTT性能[20- 21,25],这与Liu等[38]提出的多相组织控制技术改善管线钢的综合性能的思路一致。引入铁素体改善韧性的核心思想是通过添加一定体积分数的铁素体,增加基体的大角度晶界密度与细化有效晶粒尺寸。当钢中分布细小的多边形铁素体晶粒时,多边形铁素体迫使裂纹分叉、弯曲和转向,导致裂纹的扩展功提高,增加了管线钢的韧性。当多边形铁素体作为第二相存在时,SA随着多边形铁素体体积分数的增加呈现出先上升后下降的特点;当多边形铁素体作为主要基体组织存在时,SA主要受多边形铁素体晶粒大小的影响,并且晶粒越细SA越高[20]。多边形铁素体增多后,SA下降是有效晶粒尺寸下降造成的[21]。孙莹等[21]认为X70、X65钢中铁素体体积分数分别为28%、25%时,DWTT性能最好。显微组织中多边形铁素体的出现,还可以降低脆性相MA体积分数和颗粒尺寸[25]。

除了考虑组织构成,还应该考虑晶粒的择优取向(即织构)对材料性能的影响。控轧控冷钢中常见织构的种类、特点及其控制,如表3所示(表3中符号“||”表示后一个织构由前一个织构转化而成)。在管线钢中,最不希望出现的织构[8]为{100}<011>、{111}<110>,它们是分层裂纹产生的源头,是韧性降低的深层次原因。从表3中可以看出,变形可以强化这一类织构,因此建议不宜采用太低的精轧终轧温度。最希望出现的织构[8]为{110}<112>、{332}<113>,它们能同时改善材料的强度、韧性与塑性,可以通过细化奥氏体晶粒、增加冷却阶段冷速与添加Mn、Ni、Nb等合金元素等手段提高其强度。研究表明[31,39],{112}<110>、{110}<110>、{111}<112>等织构组分的增加,有利于X80钢止裂性能的提高。有趣的是,王海燕等[39]认为{112}<110>减少有利于低温韧性的改善,而韩乐等[31]却持相反的观点。通过对比该两项研究结果发现,王海燕等可能是因为低估了{001}<110>织构组分减少对性能改善的作用而做出的误判。这些研究结果中所报道的织构与表3中的织构有所不同,这是因为表3中的织构均为理想织构,而现实中每个理想织构都存在若干织构变体。

表3 控轧控冷钢中的典型织构及其对材料性能的影响[8]Table 3 Typical textures in TMCP steel and their effects on mechanical properties[8]

DWTT性能不是一个孤立的性能指标,管线钢还同时要求拉伸、冲击、板形等技术参数。满足这些参数要求,会给DWTT带来不同程度的影响。

中厚板生产过程中,为了改善板形,会增加在线热矫与冷矫等工艺。矫直过程产生的附加塑性应变,会升高材料韧脆转变温度(DBTT)。张立英等[32]发现,应变量越大,DBTT改变越明显,且压应力的作用大于拉应力。这是制管后材料低温韧性降低的原因之一。

钢中常用强化机制,除了细晶强化,通过位错强化与析出强化,每提高屈服强度9.8 MPa,材料的DBTT分别提高6和4 K,而细晶强化会降低10 K[14]。铁素体- 珠光体型低碳钢的DBTT与晶粒尺寸的平方根呈反比[14],可见除了细化晶粒,其他提高强度的方法都不利于低温韧性的改善。

3 结语与建议

人们正日益加深对管线钢DWTT试验结果与实际管体爆破结果之间关系的理解,DWTT评价方法也正逐渐完善。GB/T 8363、SY/T 6476与API RP 5L3已经成为相辅相成的评价标准,被国内各大管线工程所采用。关于忽略任何形态的分层裂纹以及视异常断口为韧性良好标志的观点,还未被广为认同并写进任何标准性文件。为了提高DWTT剪切面积的评价准确性与提高材料自身的本质脆性裂纹止裂能力,提出如下建议:

(1)使用大能量的落锤试验机,避免使用减薄样进行DWTT剪切面积评定。

(2)改进试验机支座形式,减轻支座与试样间的摩擦力,并尽快实现试验机的标准化。

(3)增加连铸坯厚度、中间坯厚度,提高轧件全截面上变形均匀性。

(4)增加粗轧、精轧单道次压下量,提高变形向轧件心部的渗透力,增强晶粒细化效果。

(5)降低精轧终轧温度、降低终冷温度、增加冷却速度,细化并减少有害相,增加有益织构组分。

(6)合理添加Ni、Mo、Cr、Mn、Nb等合金元素,优化织构构成,实现良好的强韧性搭配。

[1] 陈宏达, 霍春勇, 冯耀荣, 等. 管线钢落锤撕裂试验方法的建立、应用及发展[J]. 钢铁研究学报, 2005, 17(6):1- 5.

[2] American Petroleum Institute. Recommended practice for conducting drop- weight tear tests on line pipe. API RP 5L3- 2014[S]. Washington D C:API,2014.

[3] 杨政, 陈宏达, 赵新伟, 等. X70管线钢DWTT试样的分层裂纹及其断口评价[J]. 钢铁, 2006, 40(10):69- 74.

[4] YANG Z. The fracture during drop- weight tear test of high performance pipeline steel and its abnormal fracture appearance [J]. Procedia Materials Science, 2014, 3:1591- 1598.

[5] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.铁素体钢落锤撕裂试验方法. GB/T 8363—2007[S].北京:中国标准出版社,2008.

[6] 国家能源局.输送钢管落锤撕裂试验方法. SY/T 6476—2013[S].北京:石油工业出版社,2014.

[7] TAISHI F, TAKUYA H, SHUJI A. Effect of plastic deformation on occurrence of abnormal fracture during DWTT [C] // Proceedings of the 2012 International Pipeline Conference. Canada, 2012.

[8] RAY R K, JONAS J J. Transformation textures in steels [J]. International Materials Reviews, 1990, 35(1):1- 36.

[9] 杨忠文, 张骁勇, 毕宗岳, 等. X100钢管落锤撕裂试验的断口表征与分析[J]. 油气储运, 2015, 34(1):24- 32.

[10] YANG Z, KIM C B, FENG Y, et al. Abnormal fracture appearance in drop- weight tear test specimens of pipeline steel[J]. Materials Science and Engineering A, 2008, 483(1):239- 241.

[11] WU X D, ZHANG S, WANG Y, et al. The influence of composition and processing parameters on the drop weight tear test (DWTT) property of high grade linepipe steel [C] // The Materials Science and Technology 2012 Conference and Exhibition (MS & T'12). Pennsylvania, 2012.

[12] SUNG H K, SOHN S S, SHIN Y S, et al. Effects of finish rolling temperature on inverse fracture occurring during drop weight tear test of API X80 pipeline steels [J]. Materials Science and Engineering A, 2014, 541(16):181- 189.

[13] ZHANG X Z, KNOTT J F. Cleavage fracture in bainitic and martensitic microstructures [J]. Acta Materials, 1999, 47(12):3483- 3495.

[14] HANAMURA T, YIN F, NAGAI K. Ductile- brittle transition temperature of ultrafine ferrite / cementite microstructure in a low carbon steel controlled by effective grain size[J]. ISIJ International, 2004, 44(3):610- 617.

[15] SHI L, YAN Z S, LIU Y C, et al. Improved toughness and ductility in ferrite- acicular ferrite dual- phase steel through intercritical heat treatment [J]. Materials Science and Engineering A, 2014, 590:7- 15.

[16] WANG B X, LIAN J B. Effect of microstructure on low- temperature toughness of a low carbon Nb- V- Ti microalloyed pipeline steel [J]. Materials Science and Engineering A, 2014, 592:50- 56.

[17] MOURINO N S, PETROV R, BAE J H, et al. Texture dependent mechanical anisotropy of X80 pipeline steel[J]. Advanced Engineering Materials, 2010, 12(10):973- 980.

[18] MIAO C L, SHANG C J, ZHANG G D, et al. Recrystallization and strain accumulation behaviors of high Nb- bearing line pipe steel in plate and strip rolling [J]. Materials Science and Engineering A, 2010, 527(18/19):4985- 4992.

[19] 田玉伟, 苏崇涛. 成分偏析对厚规格X65石油管线钢DWTT性能影响的研究[J]. 冶金分析, 2006, 26(增刊):125- 128.

[20] JOO M S, SUH D, BAE J H, et al. Experiments to separate the effect of texture on anisotropy of pipeline steel[J]. Materials Science and Engineering A, 2012, 556(11):601- 606.

[21] 孙莹, 于庆波. 多边形铁素体含量对X60、X70管线钢DWTT断口纤维率的影响[J]. 材料热处理学报, 2014, 35(3):105- 110.

[22] 黄少文, 陈爱娇, 霍孝新, 等. 高钢级X100管线钢的韧性和显微组织[J]. 金属热处理, 2014, 39(10):96- 101.

[23] KATHAYAT T S, GOYAL R K, RAGHU S, et al. Selection of alloy design for low temperature toughness plates used for linepipes [C] //Materials Science & Technology 2014: Vanadium Microalloyed Steels: A Symposium in Memory of Michael Korchynsky. Pennslyvania, 2014.

[24] ZHOU M W, YU H. Effects of precipitates and inclusions on the fracture toughness of hot rolling X70 pipeline steel plates [J]. International Journal of Minerals, Metallurgy and Materials, 2012, 19(9):805- 811.

[25] 贾书君, 刘清友, 李拔. 厚壁X70管线钢的组织和性能[J]. 材料热处理学报, 2016, 37(4): 129- 134.

[26] WANG S Y, YU H, ZHOU T, et al. Effects of non- recrystallization zone reduction on microstructure and precipitation behavior of a ferrite- bainite dual phase steel [J]. Materials and Design, 2015, 88: 847- 853.

[27] MENDOZA R, ALANIS M, PEREZ R, et al. On the processing of Fe- C- Mn- Nb steels to produce plates for pipelines with sour gas resistance [J]. Materials Science and Engineering A, 2002, 337 (1/2):115- 120.

[28] 胡平, 章传国,郑磊. 冷却工艺和成分对X100管线钢组织与性能的影响[J]. 金属热处理, 2015, 40(3):140- 146.

[29] 李群, 田鹏, 王志勇, 等. 坯料厚度及轧制规程对厚规格管线钢落锤撕裂性能的影响[J]. 轧钢, 2015, 32(1):19- 23.

[30] WANG S C, YANG J R. Effects of chemical composition, rolling and cooling conditions on the amount of martensite/austenite (M/A) constituent formation in low carbon bainitic steels [J]. Materials Science and Engineering A, 1992, 154(1): 43- 49.

[31] 韩乐, 任慧平, 金自力, 等. 微观取向对X80管线钢动态冲击性能的影响[J]. 金属热处理, 2012, 37(7):86- 89.

[32] 张立英, 白艳瑞, 孙志刚, 等. 中厚壁钢管产生DWTT无效试样的原因分析及预防措施[J]. 焊管, 2004, 27(4):60- 61.

[33] WANG W, SHAN Y Y, YANG K. Study of high strength pipeline steels with different microstructures [J]. Materials Science and Engineering A, 2009, 502(1/2):38- 44.

[34] MISHRA S, DEBROY T. Non- isothermal grain growth in metals and alloys [J]. Materials Science and Technology, 2006, 22(3):253- 278.

[35] 李为卫, 马小芳, 杨扬. 2205双相不锈钢管材的断裂韧性分析[J]. 热加工工艺, 2010, 39 (11):34- 36.

[36] 孙昊, 赵凤光, 王海燕, 等. 终冷温度对X80管线钢DWTT性能影响的研究[J]. 热加工工艺, 2013, 42(1):32- 34.

[37] 黄贞益, 卢茜倩, 姜辉, 等. X70管线钢高温回火工艺研究[J]. 热加工工艺, 2015, 44(22):157- 159.

[38] LIU S L, LI X C, GUO H, et al. Isolating contribution of individual phases during deformation of high strength- high toughness multi- phase pipeline steel [J]. Materials Science and Engineering A, 2015, 639:131- 135.

[39] 王海燕, 毛卫民, 谭啸, 等. 不同终冷温度下管线钢热轧板的组织与织构演变[J]. 金属热处理, 2015, 40(1):27- 30.

收修改稿日期:2016- 11- 23

MethodsofImprovingDWTTShearAreaofthePipelineSteel

Liu Wenyue1,2Ren Yi1,2Zang Shuai1,2Wang Shuang1,2Gao Hong2Liu Xiang2

(1. State Key Laboratory of Metal Material for Marine Equipment and Application, Anshan Liaoning 114009,China; 2. Institute of Iron and Steel Research, Anshan Iron and Steel Group Corporation, Anshan Liaoning 114009, China)

Drop weight tear test was widely used to evaluate the ability to arrest the propagation of brittle cracks in pipeline steels. Due to the appearance of abnormal fracture area, it is not easy to use the standard API RP 5L3 to judge the kinds of DWTT broken specimens. Improved methods of evaluating DWTT shear area were provided by analyzing the characteristics and causes of the abnormal fracture area and delaminating cracks, respectively. Further, technical procedures, such as design of chemical composition, thermo- mechanically controlled process, etc, used to enhance the DWTT shear area were reviewed, which intrinsic mechanism was analyzed at the same time. Based on those, several suggestions were provided to increase the values of DWTT shear area.

pipeline steel,DWTT,delaminating crack,abnormal fracture,shear area

刘文月,男,工学博士,高级工程师,从事管线钢宽厚板产品研发,Email: wenyue_liu@aliyun.com