高炉炉渣中钒氧化物还原的试验研究

闫超杰 陈树军 赵晓杰 李福民 吕 庆

(1. 华北理工大学 冶金与能源学院、教育部现代冶金技术重点实验室,河北唐山 063009;2. 东北大学材料与冶金学院,辽宁沈阳 110819)

高炉炉渣中钒氧化物还原的试验研究

闫超杰1陈树军2赵晓杰1李福民1吕 庆1

(1. 华北理工大学 冶金与能源学院、教育部现代冶金技术重点实验室,河北唐山 063009;2. 东北大学材料与冶金学院,辽宁沈阳 110819)

根据承钢高炉冶炼条件,炉缸区对钒钛磁铁矿中钒收得率的影响很大,因此对钒氧化物在炉缸区域的还原过程进行了研究,并利用磷钨钒酸分光光度法找出温度、炉渣碱度、MgO、Al2O3和TiO2含量对钒还原过程的影响。试验结果表明,随着MgO、Al2O3含量的增加,炉渣中的V2O5含量呈现先降低后增加的趋势,并得出了最佳钒还原的MgO、Al2O3含量;当炉渣碱度在一定范围内时,炉渣中V2O5含量随碱度升高而降低;分别找出了钒氧化物还原的最佳温度范围和TiO2含量。

钒钛高炉渣 钒还原 炉渣成分 温度

我国钒钛磁铁矿资源丰富。钒钛磁铁矿中除铁资源外,还富含钒、钛等战略资源。但是由于钒钛磁铁矿中含有各类元素分布散、杂等资源特点,对于冶炼工艺及技术提出更高挑战。承德地区钒钛磁铁矿储量比较丰富,主要以球团矿的形式进入承钢高炉,前人已对高炉风口区以上钒氧化物的还原进行了大量研究[1- 3]。研究表明,钒氧化物在高炉中进行逐级还原,在炉腹区及以上还原只能得到二价钒[4],在高温条件下与碳发生直接还原生成金属钒。而生铁的含钒量最终决定于炉缸中直接还原的结果,但由于反应不能达到平衡,钒收得率受到温度、炉渣冶金性能的影响[5- 7]。目前对炉缸区钒氧化物的还原还缺乏系统研究,本文主要研究了炉缸区域的炉渣温度、碱度、MgO、Al2O3和TiO2含量对钒氧化物还原的影响,从而对实际生产提供一定指导。

1 试验设备与方案

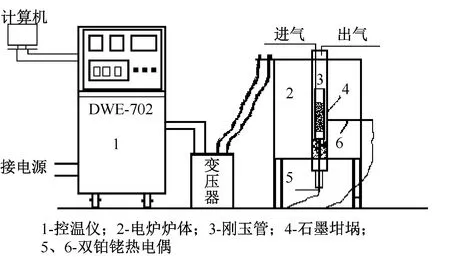

炉缸区域钒氧化物还原反应的模拟试验装置如图1所示。按照承钢渣铁比400 kg/t,试验用铁采用普通生铁(化学成分如表1所示),试验用渣根据承钢高炉现场渣成分,采用化学纯试剂CaO、SiO2、MgO、Al2O3、TiO2、V2O5配置而成,炉渣中V2O5初始含量占入炉总炉料的5%。试验中添加少量细粒度(1~3 mm)的焦炭,将80 g铁、32 g渣和3 g焦炭放入石墨坩埚中,再将石墨坩埚置于高温炉内的刚玉管中加热。加热到800 ℃后通N2保护(流量为3 L/min),待温度升到1 500 ℃时,恒温还原60 min。恒温过程中用耐高温搅拌棒搅拌一次,试验结束后,使渣铁分离。利用矿物分析中的磷钨钒酸分光光度法检测反应之后炉渣中V2O5的含量。

图1 试验装置示意图Fig.1 Schematic diagram of test equipment

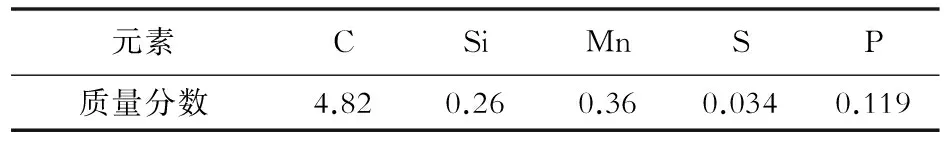

表1 试验生铁的化学成分(质量分数)Table 1 Chemical composition of the tested pig iron (mass fraction) %

钒氧化物还原试验选用炉渣温度、碱度(CaO/SiO2)、MgO、Al2O3和TiO2含量5个变量,根据承钢高炉冶炼的热制度和造渣制度的波动范围确定各个变量的变化范围,具体试验方案如表2所示。

表2 试验方案Table 2 Test scheme

2 试验结果与分析

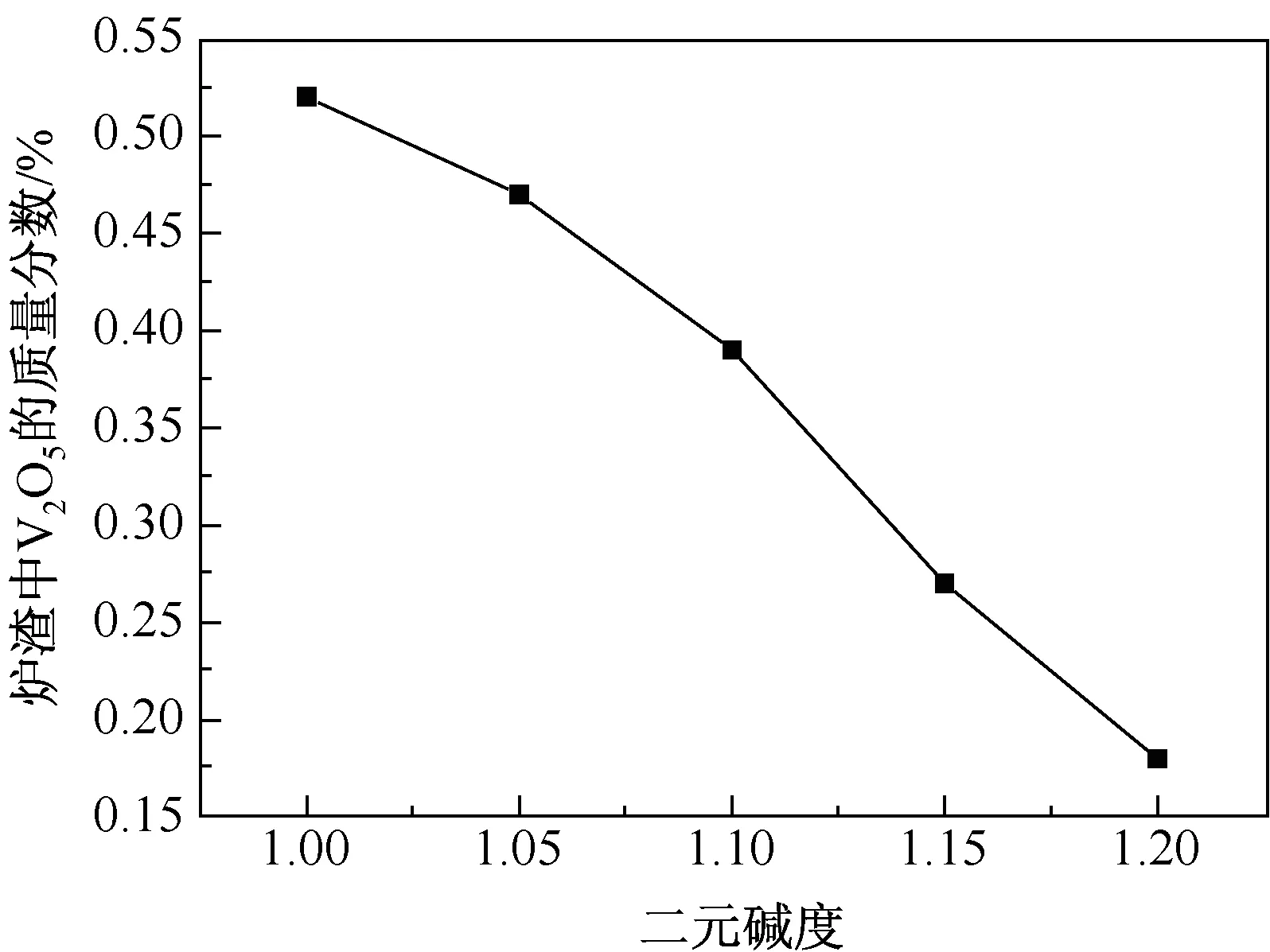

2.1 二元碱度对钒还原的影响

二元碱度对钒氧化物还原过程的影响见图2。由图2可知,当炉渣二元碱度从1.0增加到1.2时,渣中V2O5质量分数从0.52%降低到0.18%。说明适当增加炉渣的二元碱度,即CaO含量增加,将会增加钒氧化物在炉渣中的活度[8],从而促进钒的还原。炉渣二元碱度为1.0或更小时,一方面会使炉渣黏度增大,渣铁不能畅流;另一方面降低了生铁钒含量。炉渣二元碱度过大,根据熔渣离子结构理论,熔化性温度将急剧上升,炉渣稳定性变差,更多的CaO会与渣中TiO2结合产生高熔点(1 970 ℃)的钙钛矿,钙钛矿以固体颗粒状态存在于渣中,如果过量发展将会严重阻碍熔渣的流动,恶化钒氧化物的还原条件。因此,为改善炉缸区钒氧化物的还原,提高钒收得率,应适当提高炉渣二元碱度。结合承钢实际生产情况,炉渣二元碱度控制在1.2左右较为合适。此时炉缸区的钒氧化物还原度为95%左右。

图2 碱度R对钒还原过程的影响Fig.2 Influence of basicity R on reduction process of vanadium

2.2 炉渣中MgO含量对钒还原的影响

MgO含量对钒氧化物还原的影响见图3。由图3可看出,当炉渣中MgO质量分数由9%增大到10%时,V2O5质量分数从2.07%降低到0.43%;当MgO质量分数从10%增大到12%时,V2O5质量分数从0.43%升高到2.32%,即铁水中的钒含量表现为先增加后降低的趋势。其中,当MgO质量分数为10%时,炉渣中V2O5含量最低,即此时铁水中钒含量最多。而目前承钢高炉冶炼中炉渣MgO质量分数正是10%左右。炉渣中保持一定的MgO含量可降低炉渣黏度,改善炉渣的流动性,有助于渣铁间各种反应的进行[9]。此外,MgO含量的增加提高了炉渣碱度,有利于消除Al2O3过高,引起的炉渣黏稠。但若MgO含量过高,不仅不会改善炉渣的流动性,还会使炉渣变稠、黏度升高,恶化炉缸环境。因为MgO含量过高,渣中易形成高熔点化合物,如尖晶石(MgO·Al2O3,熔点为2 135 ℃)等,进而使渣系黏稠。结合承钢生产实践与试验研究结果,承钢高炉炉渣MgO质量分数应控制在10%左右。此时钒氧化物的还原度可达到91%左右。

图3 MgO含量对钒还原过程的影响Fig.3 Influence of MgO content on reduction process of vanadium

2.3 炉渣中Al2O3含量对钒还原的影响

Al2O3含量对钒氧化物还原的影响见图4。由图4可知,当Al2O3质量分数从13%增加到14%时,V2O5的质量分数从2.3%降低到0.46%;当Al2O3质量分数从14%增加到16%时,V2O5质量分数从0.46%逐渐增加到2.66%。即随着渣中Al2O3含量的增加,V2O5的含量呈现先降低后增高的趋势。当Al2O3含量处于某一合适的值时,铁水中含钒量最大,增加或者降低渣中Al2O3含量都会降低铁水中钒收得率。在一定范围内,适当增加Al2O3含量可降低炉渣黏度,改善炉渣流动性[10]。但当Al2O3含量过高时,容易导致镁铝尖晶石等高熔点复杂化合物的形成。同时随着这些化合物的增加,渣中可能会形成对渣系冶金性能影响更大的矿相,使炉渣黏度增大,流动性变差[11]。因此,考虑到承钢生产实际,目前承钢高炉炉渣中Al2O3质量分数控制在14%左右。此时钒氧化物的还原度为90%左右。

图4 Al2O3含量对钒还原过程的影响Fig.4 Influence of Al2O3 content on reduction process of vanadium

2.4 炉渣中TiO2含量对钒还原的影响

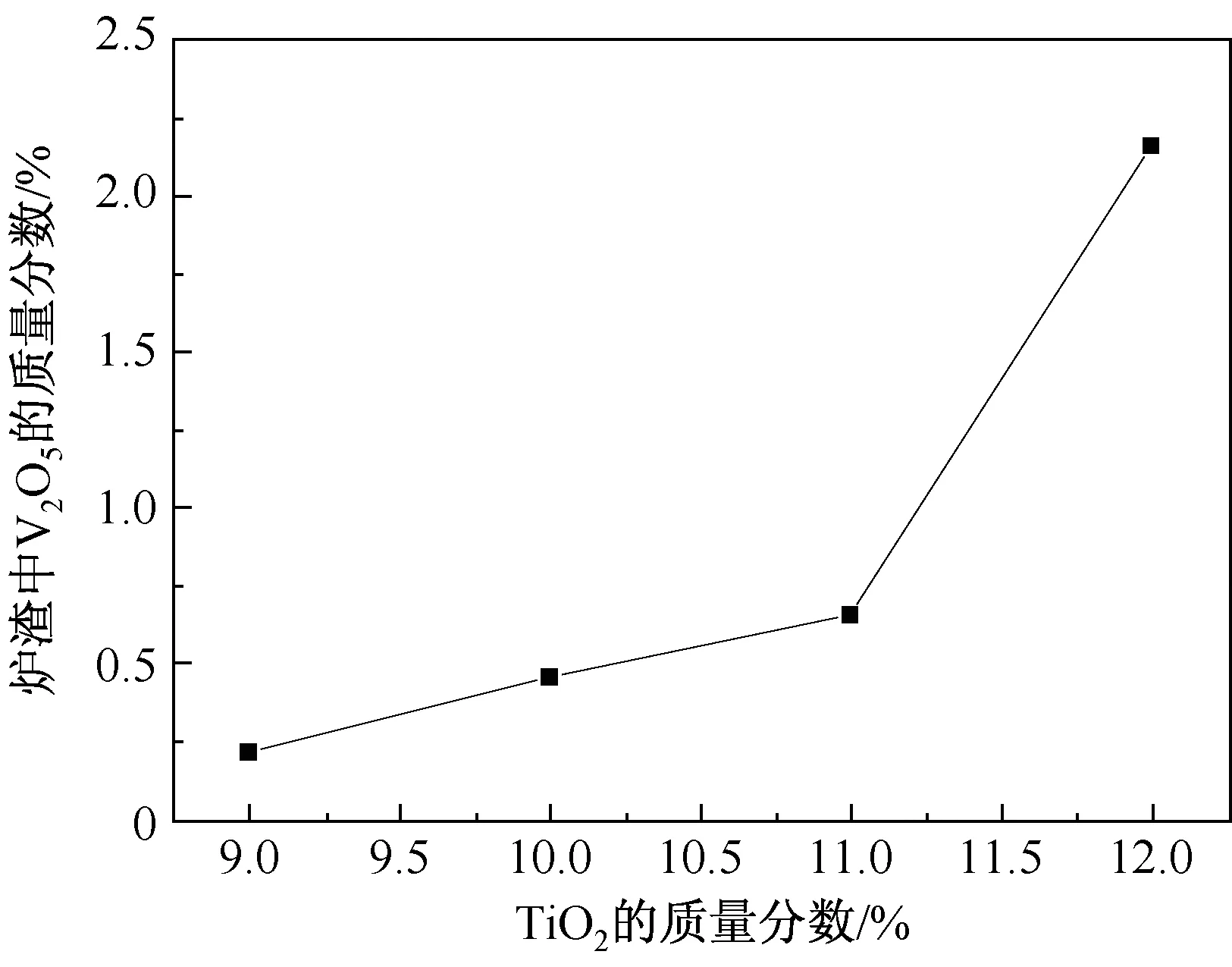

TiO2含量对钒氧化物还原的影响见图5。由图5可知,当炉渣中TiO2质量分数从9%增加到11%时,V2O5质量分数从0.22%增加到0.66%,但增速缓慢;当炉渣中TiO2质量分数从11%增加到12%时,V2O5质量分数从0.66%增加到2.16%,且增速较快,即炉渣中TiO2含量的增加将会降低生铁含钒量。这主要是由于TiO2含量的增加将直接导致其在炉缸高温区的大量过还原,形成熔点较高的TiC、TiN和Ti(CN)固溶体并弥散于渣相中,造成炉渣黏稠、铁损增加、冶炼困难等一系列问题,严重的会导致出铁困难、炉况失衡。因此在实际生产中,一方面炉渣中TiO2含量必须控制在一定范围内,并要实施合理的操作制度抑制其过还原, 另一方面要通过加入添加剂改善炉渣黏度使渣铁顺利分离。承钢钒钛磁铁矿高炉冶炼的类型属于中钛渣冶炼,即其炉渣中TiO2质量分数处于5%~20%范围内。考虑钒收得率及实际冶炼情况,承钢炉渣中TiO2质量分数控制在9%以内较合适,以确保钒氧化物的还原度。

2.5 反应温度对钒还原的影响

高炉炉缸区温度的高低对于高炉冶炼的影响重大,尤其是对于钒钛磁铁矿高炉冶炼更为至关重要。因为温度过低会导致炉料甚至炉缸冻结,温度过高则容易产生TiO2的过还原现象,导致炉渣变稠,影响高炉冶炼。炉缸区渣铁反应温度对钒氧化物还原的影响见图6。

图5 TiO2含量对钒还原过程的影响Fig.5 Influence of TiO2 content on reduction process of vanadium

图6 炉渣温度对钒还原过程的影响Fig.6 Influence of slag temperature on reduction process of vanadium

由图6可以看出,当炉渣温度从 1 440 ℃提高到1 500 ℃时,反应后渣中V2O5质量分数从0.92%降低到0.47%,当炉渣温度从1 500 ℃提高到1 530 ℃时, V2O5质量分数从0.47%升高到0.48%,但增幅较小。试验范围内随着炉渣温度的升高,钒氧化物还原的热力学条件得到改善,由于钒氧化物的还原过程是强吸热反应,温度越高铁水中含钒量越多。但当炉缸区渣铁温度继续升高时,铁水中钒含量将会降低。这是因为温度是影响炉渣TiO2过还原的最重要因素,温度过高TiO2将会被大量还原。当铁液中还原的钛与C、N的浓度超过一定温度的浓度积w[Ti]·w[C]、w[Ti]·w[N]时,TiN和TiC固相就会析出。TiN和TiC悬浮于熔渣中,使熔渣变稠,甚至渣、铁不易分离,使炉渣黏稠严重,影响了钒氧化物的还原[12- 15]。此外,炉缸温度过低,炉渣黏度增大,出铁困难,严重的会导致炉缸冻结,所以炉温控制非常重要。钛和硅的性质相似,并且钛比硅对还原温度更加敏感,因此钒钛磁铁矿高炉的操作人员常常把Si+Ti作为炉温的衡量指标,且严格控制在合理区间内。因此在生产实践中,炉渣温度控制在1 500 ℃左右较为合理,此时钒氧化物的还原度为90%左右,波动范围控制在30 ℃以内,保证了铁氧化物和钒氧化物的大量还原。

3 结论

(1)在试验范围内随着炉渣二元碱度的增大,铁水中含钒量也增大;随着炉渣中Al2O3和MgO含量的增加,铁水中含钒量呈现先增加后降低的趋势,而炉渣中TiO2含量的增加将导致铁水中含钒量的降低;在试验范围内随着炉渣温度的升高,铁水中含钒量呈现先增大后降低的趋势。

(2)炉渣二元碱度不宜过大或过小,控制在1.2左右将有利于渣中钒的还原,此时钒氧化物的还原度为95%左右;炉渣Al2O3、MgO质量分数也分别控制在14%和10%左右,此时钒氧化物的还原度最大,分别为90%和91%左右;而TiO2质量分数不宜过高,控制在9%以内比较合适,可确保钒氧化物的还原度。

(3)炉渣温度是钒还原过程中最重要的影响因素。当炉渣温度控制在1 500 ℃时,反应结束后铁水中含钒量最多,钒氧化物还原度为90%左右。因此炉渣温度在1 500 ℃左右较为合理,波动范围应控制在30 ℃以内。

[1] TOCAROVSKILL I G,BOL’SHAKOV V I,TOGOBITSKAYA D N,et al. Influence of the softening and melting zone on blast- furnace smelting[J]. Steel in Translation, 2009, 39(1):34- 44.

[2] 施月循, 高炉内钒还原行为的研究[M]. 北京:冶金工业出版社, 2000.

[3] 白晨光, 裴鹤年, 赵诗金, 等.碳氮化钛粒度与熔渣黏度关系的研究[J]. 钢铁钒钛, 1995(3):6- 9.

[4] 黄宏虎, 吕庆, 陈树军, 等. 钒氧化物在高炉中的行为研究[J]. 钢铁钒钛, 2014(6):66- 99.

[5] 储满生, 冯聪, 唐钰, 等. 中性气氛下钒钛磁铁矿高炉渣系研究[J]. 东北大学学报, 2015,36(9):1283- 1287.

[6] LOGACHEV G N, GOSTENIN V A, PISHNOGRAEV S N,et al. Mobility of blast- furnance slag[J]. Steel in Translation, 2013, 43(12):805- 807.

[7] REN Z S, HU X J, CHOU K C. Calculation and analysis of sulfide capacities for CaO- Al2O3- SiO2- MgO- TiO2slags[J]. Metallurgical and Materials Transactions B, 2007, 38(6):911- 915.

[8] 王振阳, 张建良, 邢相栋, 等. 钒在髙钛渣系与铁液间分配行为与热力学分析[J]. 中国有色金属学报,2015,25(5):1355- 1360.

[9] 杨金福. 高炉渣合适镁铝比的试验研究与分析[J]. 南方金属, 2012(5):21- 24.

[10] JAN Y C, HAE G L, JEONG S K. Modeling viscosities of CaO- SiO2- Al2O3slags[J]. ISIT International, 2002, 42(8):852- 860.

[11] 张振峰. 承钢高炉钒钛炉渣性能的研究[D]. 沈阳:东北大学,2008.

[12] 白晨光. 含钛高炉渣的若干物理化学问题研究[D]. 重庆:重庆大学, 2003.

[13] 李永全, FRUEHAN R J. 高炉炉缸内碳氮化钛的生成机理研究[J]. 钢铁, 2003,38(2):58- 61.

[14] JHA A,YOON S J. Formation of titanium carbonitride phases via the reduction of TiO2with carbon in the presence of nitrogen [J]. Journal of Materials Science, 1999,34 (2):307- 322.

[15] XIE D, MAO Y, ZHU Y. Viscosity and flow behavior of TiO2- containing blast furnace slag under reducing conditions[C]//VII International Conference on Molten Slags Fluxes and Salts. The South African Institute of Mining and Metallurgy,2004.

收修改稿日期:2016- 09- 05

ExperimentalStudyonReductionofVanadiumOxideinBlastFurnaceSlag

Yan Chaojie1Chen Shujun2Zhao Xiaojie1Li Fumin1Lyu Qing1

(1. College of Metallurgy & Energy, Ministry of Education Key Laboratory of Modern Metallurgy Technology, North China University of Science and Technology, Tangshan Hebei 063009, China; 2. College of Material and Metallurgy, Northeastern University, Shenyang Liaoning 110819, China)

According to the blast furnace smelting condition of Chengsteel, the blast furnace hearth area has a great influence on the yield of vanadium from vanadium titanium magnetite. The reduction process of vanadium oxides in the hearth region were studied, and the effects of temperature, slag basicity, MgO, Al2O3and TiO2contents on the reduction process of vanadium were found by using a spectrophotometric analysis of phosphorus tungsten and vanadium acid. The experimental results showed that with the increase of content of Al2O3and MgO, the content of V2O5in the slag decreased firstly and then increased, and the MgO and Al2O3contents for the best vanadium oxide reduction were obtained. When the basicity of slag was in a certain range, the V2O5in the slag decreased with the increase of the basicity. The optimum temperature range and TiO2content for reduction of vanadium oxide were obtained.

V- Ti bearing blast- furnace slag,vanadium reduction,slag composition,temperature

国家自然科学基金重点支持联合基金项目(No.U1360205);华北理工大学研究生创新项目(No.2015B01)

闫超杰,男,主要从事炼铁理论与工艺,Email: 1792661509@qq.com

李福民,男,博士,教授