短流程的加工案例

短流程的加工案例

一、背景

在制造型企业的生产场地,设置了许多机床加工点以加工各种零件,这些零件随后被装配成最终产品。由于生产的零件的品种数量超过了机床的数量,每台机床必须加工几种不同的零件。这种情况产生了频繁的机床调整和短的运转流程。

公司恢复了在机床加工点运用统计过程控制(SPC)及过程行为图。一些雇员曾用过SPC,但对由于零件品种的不同造成众多数量的图感到头疼。这次,雇员都决心搞清楚如何不那么枯燥和费时地应用SPC。

二、数据

公司里名为KLX4337的机器,是一种多功能的设备。它易于编程,可加工很多种零件。在一个流程的每一小时中,操作工抽取3个零件测试并记录其关键尺寸。在一个24小时区间内,4种零件放在KLX4337上加工。各零件是相似的,只是某些关键尺寸的名义值有差别。每种零件的测试值及名义值归纳在“长度A”表中。各零件长度A的公差为±0.10。

三、问题

(1)KLX4337机器加工的过程和产品间差别是什么?

(2)为研究此过程,如何用这些数据作SPC?

(3)以此过程生产的零件,能否符合名义值在±0.10内的要求?

四、答案

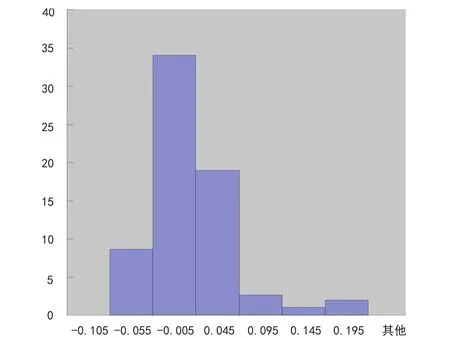

(1)KLX4337是通用机床,能加工多种零件,其规范通常为所有零件编写,并具有分别跟踪即便在同一机器上加工的每个零件。从过程看,零件型号不同不是关键。包括KLX4337及有关原材料、装配程序和机器操作者在内的所有过程的元素,是在可预见的状态下运行的,不管是什么型号的零件都一样。(见图1)

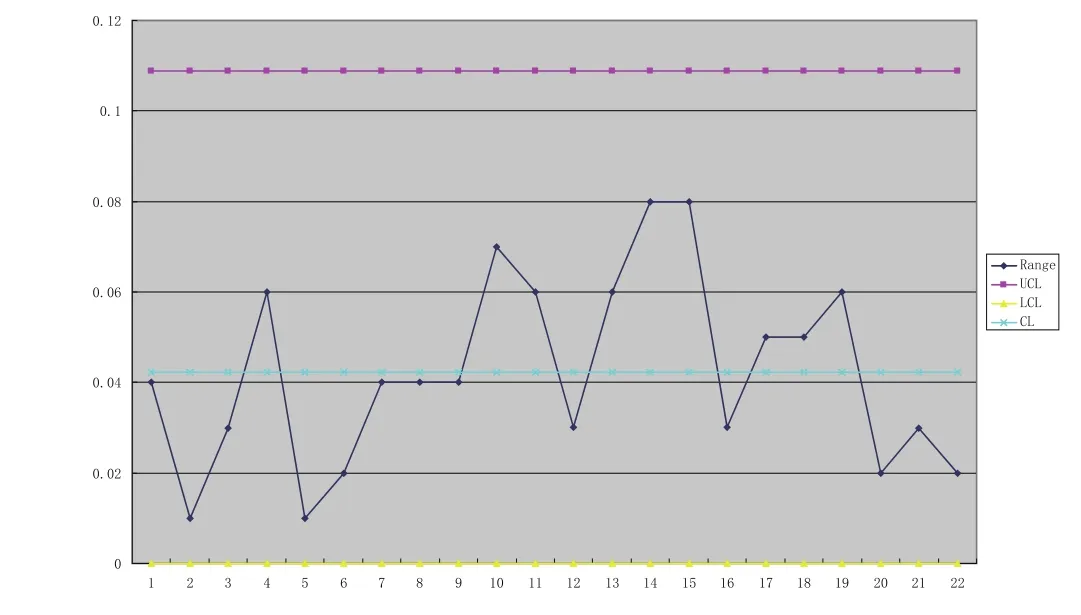

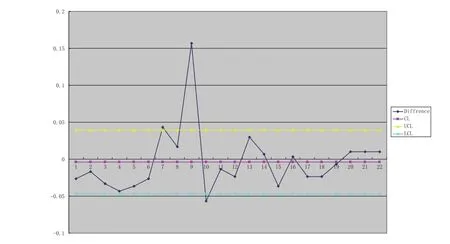

(2)从KLX4337上取得的长度A的数据,都可用样本容量n=3以及相对名义值差的均值和极差图来分析。长度A的分析数据显示在相对名义值差的图上(见图2、图3)。分析显示,在24小时区间,相对名义值差的一般平均值接近于0,但过程是不可预见的。平均值图界限外的点表明,变差的特殊原因是存在的。

(3)因为过程是不可预见的,过程能力问题只能假设性地表达。表达过程时的一般原因变差或“噪声”样本内的变差,都可以在极差图上追索到。因为在极差图上无异常信号,从这些数据算出的自然过程界限,可以用于确定假设性的过程能力,如图1所示的那样。当过程表现得可预见时,此界限表示过程在界限内已完成。一旦特殊变差被消除,此过程将使各零件控制在名义值的±0.10之内。

图1 KLX4337能力分析图

图2 X平均控制图

图3 极差控制图

(俞钟行 译)