延迟焦化过程掺炼催化裂化油浆进料方式的影响

邓诗铅,王庆波,徐占武,王洪彬,黄新龙

(1.中海油惠州石化有限公司,广东 惠州 516086;2.中国石化炼化工程(集团)股份有限公司洛阳技术研发中心)

延迟焦化过程掺炼催化裂化油浆进料方式的影响

邓诗铅1,王庆波1,徐占武1,王洪彬2,黄新龙2

(1.中海油惠州石化有限公司,广东 惠州 516086;2.中国石化炼化工程(集团)股份有限公司洛阳技术研发中心)

在延迟焦化中型装置上,采用相同的原料,在焦炭塔塔顶操作压力、加热炉注汽量、循环比等工艺条件基本相同的情况下,对催化裂化油浆直接掺炼到减压渣油中(常规工艺)与催化裂化油浆和减压渣油分别加热后再混合(新工艺)两种进料方式进行试验研究,对两种进料方式下的产品分布及产品性质进行对比。结果表明:与常规工艺相比,新工艺可提高焦炭塔内重油的反应深度,具有提高液体产品收率及降低焦炭产率的技术优势;采用新工艺时气体产率增加了0.16百分点,汽油馏分和柴油馏分收率分别增加了0.23和0.56百分点,焦化蜡油收率降低了0.35百分点,焦炭产率降低了0.64百分点,从而使轻油收率增加了0.79百分点,液体产品收率增加了0.44百分点;在产品性质方面,气体、汽油馏分、柴油馏分和焦炭的性质变化不大,而焦化蜡油的性质则有所改善。

催化裂化油浆 延迟焦化 掺炼 热裂化反应

据统计,催化裂化装置的油浆产量一般为其处理量的3%~10%[1]。在处理油浆方面,大部分炼油厂选择将催化裂化油浆与减压渣油混合后去延迟焦化装置加工的途径,尽管也存在诸多问题,但仍不失为目前较为理想并有一定经济效益的利用途径[2-4]。

常规的延迟焦化工艺掺炼催化裂化油浆是将油浆直接与减压渣油混合。但与减压渣油相比,油浆的黏度、残炭、饱和烃含量、胶质含量、沥青质含量低,而密度、硫含量、芳烃含量、灰分高,若油浆直接作为焦化原料,会引起换热器结垢、泵体叶轮和阀门磨损等问题[2-4],为了避免这些问题,可采取使用专用加热炉先加热催化裂化油浆,然后再与减压渣油混合的技术措施。催化裂化油浆富含三环芳烃和四环芳烃,在高温下不易缩合[5-6],因此可采用更高的炉出口温度,为进入焦炭塔内的重油提供更多的反应热,以提高入塔重油的反应深度。

随着中海油惠州石化有限公司二期工程的投产,每年将面临约200 kt催化裂化油浆的处理问题,根据目前全厂的总加工流程规划,产出的油浆去一期工程4.2 Mt/a延迟焦化装置进行加工。为了使延迟焦化装置更好地加工催化裂化油浆,以提高经济效益,本课题在延迟焦化中型装置上,采用相同的原料,在焦炭塔塔顶操作压力、加热炉注汽量、循环比等工艺条件基本相同的情况下,对催化裂化油浆直接掺炼到减压渣油中(常规工艺)与催化裂化油浆和减压渣油分别加热后再混合(新工艺)两种进料方式进行试验研究,对两种进料方式下的产品分布和产品性质进行对比。

1 实 验

1.1 试验原料

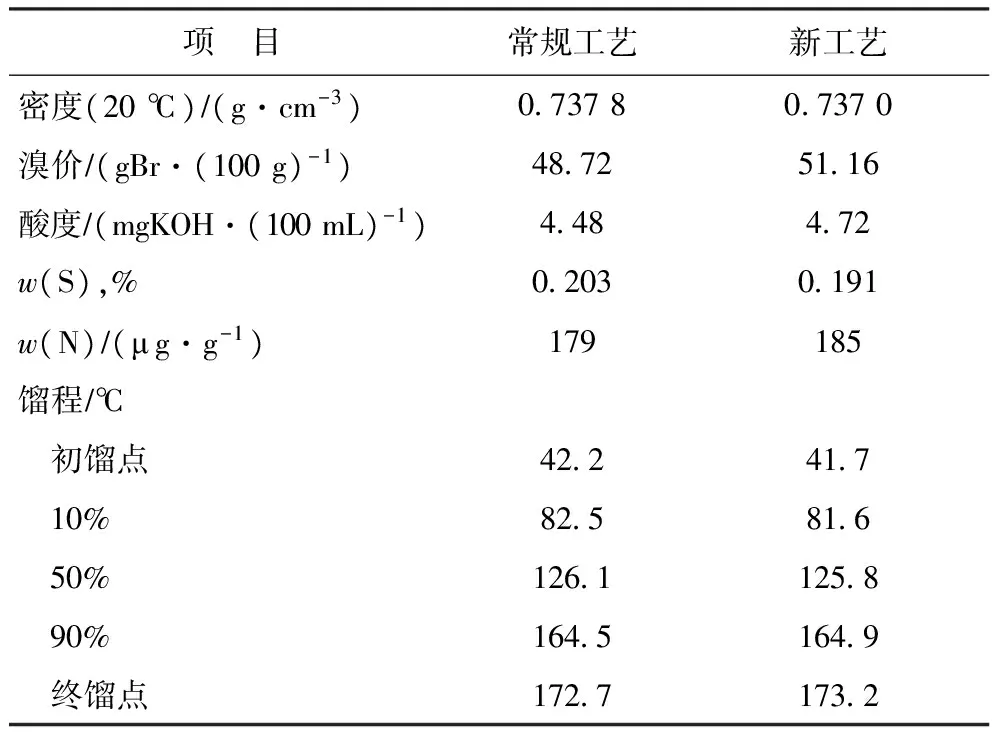

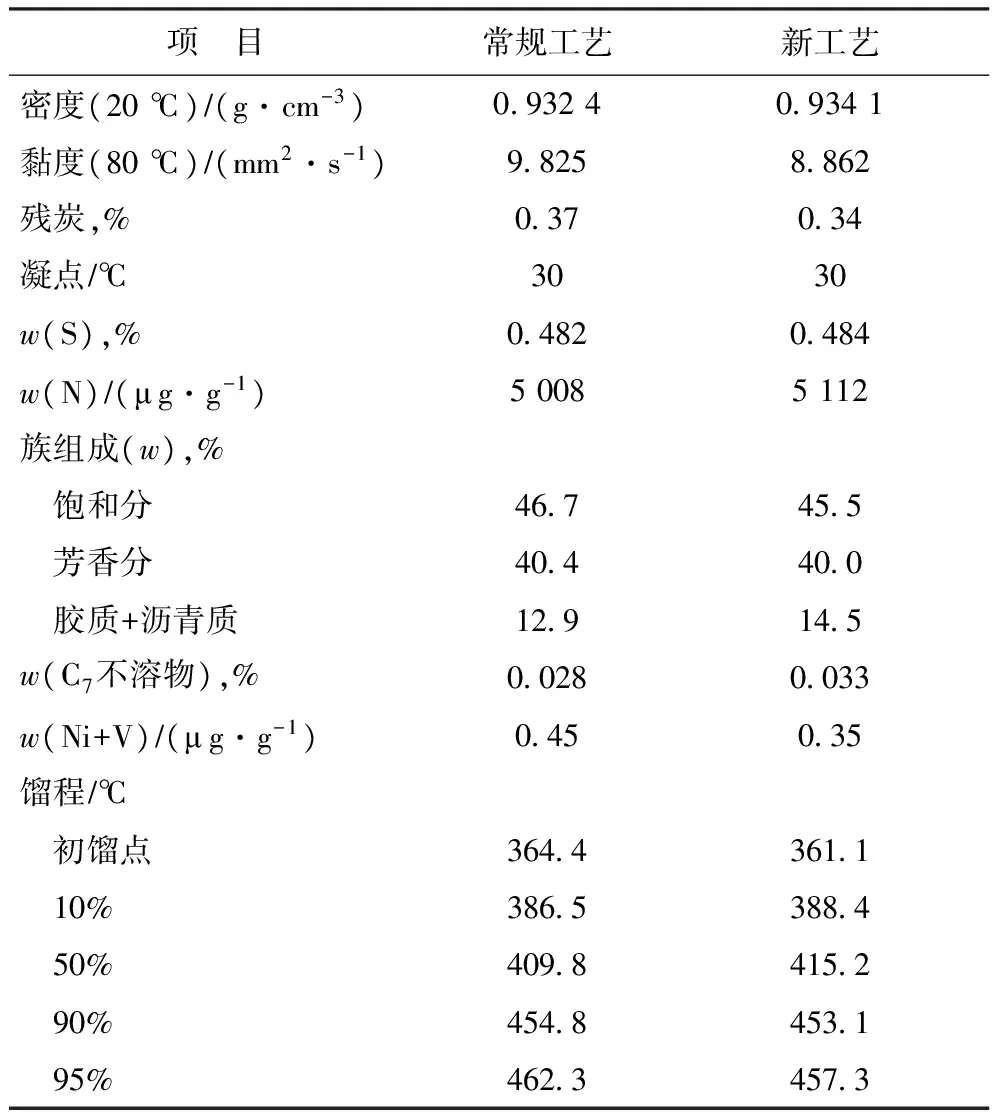

减压渣油和催化裂化油浆的主要性质见表1。

表1 减压渣油和催化裂化油浆的主要性质

1.2试验装置及工艺流程

试验是在多功能延迟焦化中型试验装置上进行的,可实现焦化循环油的在线循环操作。该套装置的进料量为3.5~6.0 kg/h,进料时间为15~24 h,由DCS控制,温度、压力、流量以及循环比等工艺参数控制平稳,开停工简单、安全,操作方便,炉管不易结焦,焦炭塔除焦省力,物料平衡核算中的损失在0.7%以下[7-8]。

常规工艺和新工艺的中型试验装置流程示意分别见图1和图2。

图1 常规工艺的中型试验装置流程示意

图2 新工艺的中型试验装置流程示意

1.3 试验方法

常规工艺的试验方法为:将减压渣油和催化裂化油浆分别加热到120 ℃和80 ℃,分别由渣油泵和油浆泵抽出,经计量后与来自分馏塔塔底的经计量的循环油和一定比例的高温蒸汽混合,然后直接进入渣油加热炉加热,控制加热炉出口的油气温度为500 ℃,高温重油经转油线从焦化塔的底部入塔进行深度的热裂化反应,该过程中焦化塔顶部维持一定的压力;来自焦化塔塔顶的油气产物进入分馏塔进行在线分馏,控制分馏塔塔顶出塔的油气温度,经在线切割得到的循环油由分馏塔塔底泵加压、计量后与新鲜进料混合;而来自分馏塔塔顶的油气经冷凝冷却后去生成油接收罐进行气液分离,不凝气经冷阱深冷后计量、分析其组成后去火炬系统。生成油称重后在实沸点蒸馏装置上切割得到汽油馏分、柴油馏分和焦化蜡油。试验结束后对焦化塔进行急冷、称重、除焦。

新工艺的试验方法为:加热到80 ℃的催化裂化油浆经油浆泵抽出,经计量后与一定比例的高温蒸汽混合并直接进入油浆专用加热炉加热,控制油浆加热炉出口的油气温度为550 ℃;加热到120 ℃的减压渣油经渣油泵抽出,计量后与来自分馏塔底的经计量的循环油和与一定比例的高温蒸汽混合,然后进入减压渣油专用加热炉加热到500 ℃;将上述两股高温物料混合后(约503 ℃),经转油线从焦化塔的底部入塔进行深度的热裂化反应。其它过程同上述常规工艺的试验方法。

1.4 试验条件

常规工艺与新工艺的试验条件见表2。从表2可以看出,在进料量、油浆掺兑量、焦炭塔塔顶压力、注汽量以及循环比基本一致的条件下,与常规工艺相比,新工艺可使进入焦炭塔内的重油温度提高3 ℃,从而使焦炭塔的出塔油气温度提高了约3 ℃,这会提高重油在焦炭塔内的反应深度。

表2 延迟焦化试验工艺条件

2 结果与讨论

2.1 产品分布

常规工艺与新工艺的产品分布见表3。从表3可以看出,与常规工艺相比,新工艺的产物中气体产率提高了0.16百分点,汽油馏分和柴油馏分收率分别提高了0.23和0.56百分点,而焦化蜡油收率降低了0.35百分点,焦炭产率降低了0.64百分点,这使得轻油收率增加了0.79百分点,液体产品收率增加了0.44百分点。说明新工艺可提高焦炭塔内重油的热裂化反应深度,具有提高液体产品收率及降低焦炭产率的技术优势。

表3 常规工艺与新工艺的产品分布 w,%

2.2 气体产物组成

常规工艺与新工艺的气体产物组成见表4。从表4可以看出,两种工艺的气体产物组成基本一致。

表4 常规工艺与新工艺的气体产物组成 w,%

2.3 液体产品性质

常规工艺与新工艺的液体产品汽油馏分、柴油馏分和焦化蜡油的主要性质分别见表5~表7。从表5~表7可以看出,与常规工艺相比,新工艺所产汽油馏分、柴油馏分的性质变化不大,不会对产品的后续加工工艺产生影响,而焦化蜡油性质还有所改善,其主要原因在于提高反应温度后,催化裂化油浆的反应深度增大,从而提高了蜡油的裂解深度。

表5 常规工艺与新工艺的汽油馏分性质

表6 常规工艺与新工艺的柴油馏分性质

表7 常规工艺与新工艺的焦化蜡油性质

2.4焦炭性质

常规工艺与新工艺所产焦炭的性质见表8。由表8可以看出,两种工艺所产焦炭的硫质量分数均小于1.0%、灰分质量分数均小于0.5%,均符合石油焦2A级标准[9]。

表8 常规工艺与新工艺的焦炭性质

3 结 论

(1)采用催化裂化油浆和减压渣油先分别加热再混合后去焦炭塔进行反应的新工艺,可提高焦炭塔内重油的反应深度,具有提高液体产品收率及降低焦炭产率的技术优势。

(2)与常规工艺相比,采用新工艺时气体产率增加了0.16百分点,汽油馏分和柴油馏分收率分别增加了0.23和0.56百分点,焦化蜡油收率降低了0.35百分点,焦炭产率降低了0.64百分点,从而使轻油收率增加了0.79百分点,液体产品收率增加了0.44百分点。

(3)与常规工艺相比,新工艺产物中气体、汽油馏分、柴油馏分、焦炭性质均变化不大,不会对产品的后续加工过程产生影响,而焦化蜡油性质则有所改善,焦炭均符合石油焦2A级标准。

[1] 马文斌.FCC油浆组成结构特征对延迟焦化及后续加工的影响[J].炼油技术与工程,2014,44(1):7-11

[2] 龚朝兵,花飞,徐振领,等.延迟焦化装置掺炼催化裂化油浆的影响分析与长周期运行探讨[J].中外能源,2016,21(1):74-79

[3] 严宇翔.原料劣质化对延迟焦化装置生产的影响[J].炼油技术与工程,2016,46(4):22-26

[4] 颜峰,谢崇亮,董罡,等.延迟焦化装置掺炼催化裂化油浆的影响及优化设计[J].石油炼制与化工,2014,45(8):49-53

[5] 代长江.塔河重质常压渣油延迟焦化工艺的优化[J].炼油技术与工程,2008,38(5):18-21

[6] 赵日峰.延迟焦化深度裂解技术研究与工业应用[J].石油炼制与化工,2012,43(5):24-28

[7] 黄新龙,王洪彬,亚飞,等.在线循环延迟焦化实验装置的建设及其应用[J].石油化工设计,2014,31(3):1-3

[8] 王洪彬,韩海波,江莉,等.循环比塔河常压渣油延迟焦化工艺过程的影响[J].石油炼制与化工,2016,47(1):58-61

[9] 瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2008:229

INFLUENCEOFFEEDINGMODEOFBLENDEDFCCSLURRYONDELAYEDCOKINGPROCESSWTBZ

Deng Shiqian1, Wang Qingbo1, Xu Zhanwu1, Wang Hongbin2, Huang Xinlong2

(1.CNOOCHuizhouPetrochemicalsCompanyLimited,Huizhou,Guangdong516086; 2.LuoyangR&DCenterofEngineeringandTechnologyofSINOPECEngineering(Group)Co.Ltd.)

Under the same reaction conditions in feed, pressure on the top of coking tower, steam injection and recycle ratio, the influence of two feeding modes for vacuum pressure residue and FCC slurry as coking feeds on product properties and distributions of delayed coking was compared: (i) mixing the two feeds, heating and then entering into the coking tower(original way); (ii) heating the two materials respectively, mixing and then feeding into the coking tower (new method). The results indicated that the new feeding method can improve the liquid product yield and reduce the coke make due to the higher inlet temperature of coking tower. The yields of gas, gasoline and diesel fractions increase 0.16, 0.23 and 0.56 percentage points, respectively; while the yields of wax oil and coke decrease by 0.35 and 0.64 percentage points, respectively, leading more light oil and liquid product ( 0.79 and 0.44 percentage points,respectively). The properties of gas, gasoline, diesel distillate and coke have little change, and the properties of wax oil are improved.

FCC slurry;delayed coking;blending;thermal cracking reaction

2017-06-05;修改稿收到日期2017-07-12。

邓诗铅,硕士,工程师,从事科研开发和科技管理工作。

邓诗铅,E-mail:dengshq@cnooc.com.cn。