钼系高乙烯基聚丁二烯橡胶用于半钢轮胎胎面的研究

华静,武歧,刘凯

钼系高乙烯基聚丁二烯橡胶用于半钢轮胎胎面的研究

华静,武歧,刘凯

(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛266042)

采用质轻、优异耐老化性、低生热和高抗湿滑性的高乙烯基聚丁二烯橡胶(HVBR)部分替代不同结构含量的SSBR用于轮胎应用配方。高性能成品轮胎初步测试结果表明,HVBR的取代量为15%~30%时,胎面胶的耐磨性、低生热和抗湿滑性等综合性能最佳,操作油的加入可以很好地改善胶料的加工性,提高炭黑分散性、耐疲劳性、耐低温性和回弹性,但是耐磨性变差。当HVBR代替15份SSBR2550时,轮胎抗湿滑性与滚动阻力与现有轮胎相当,且耐老化性和耐磨性均略高于原配方胎。

高乙烯基聚丁二烯橡胶;溶聚丁苯橡胶;胎面胶;成品轮胎;抗湿滑性

轮胎作为汽车组成部件中唯一与路面直接接触的零部件,在当今高速发展的社会中发挥着不可替代的作用[1,2]。滚动阻力、抗湿滑性和耐磨性是轮胎在使用过程中最重要的三项性能,它们之间存在着严重的相互制约关系,难以使这三种性能同时得到改善[3,4]。

开发和使用新型橡胶材料是获得高性能材料的关键因素和有效途径。溶聚丁苯橡胶(SSBR)是丁二烯和苯乙烯通过无终止的烷基锂引发的阴离子活性聚合制得的一种无规共聚物[5,6],具有抓着性能好、耐磨、生热低、挤出物表面光滑及模压流动性好等优点,且在滚动阻力、抗湿滑性能和耐磨性能之间建立最佳平衡,已成为高性能轮胎胎面胶的首选胶种[7-9],但大侧基的存在使聚合物的运动滞后性增加,滚动阻力增加,耐磨性下降,物理力学性能较差,而且SSBR多为进口产品,价格昂贵[10]。

钼系高乙烯基聚丁二烯橡胶(HVBR)是以钼系催化剂催化,采用配位聚合的方式生成的一种合成橡胶。由于HVBR分子侧链含有丰富的乙烯基侧基(乙烯基含量在80%以上),且1,2-结构呈现无规分布,所以HVBR具有较好的抗湿滑性能、耐老化性能和生热低等优点[11-13]。本文通过小配合实验研究HVBR代替部分NR和SSBR对其工艺性能、流变性能、物理力学性能以及动态力学性能的影响,以确定最佳HVBR用量,且通过轮胎实验进一步研究HVBR在高性能半钢成品胎中的工艺性能和成品胎的室外性能,并评价HVBR在成品胎中的综合性能。

1 实验部分

1.1 原料及试剂

高乙烯基聚丁二烯橡胶(HVBR,1,2结构含量大于80%),中石化齐鲁橡胶厂;溶聚丁苯橡胶(SSBR2550),韩国LG化学公司产品;天然橡胶(NR),马来西亚产品;N330炭黑,青岛德固萨化学有限公司产品;Si-75,南京曙光硅烷化工有限公司产品;白炭黑,青岛罗地亚公司产品;芳烃油,济南炼油厂产品,芳烃质量分数约为0.67;硬脂酸、促进剂D、NS、TMTD、硫黄、芳烃油和防焦剂等均为市售工业级产品(表1)。

表1 HVBR与不同结构的SSBR橡胶主要成分

1.2 实验仪器

XSM-500 500 mL橡塑材料密炼机,Ф160 mm×320 mm双辊筒开炼机,XLZ-25T平板硫化机,GT-M2000-A型无转子硫化仪,RH-2000N 橡胶压缩生热试验机,HD-10型橡胶厚度计,邵尔A型硬度计,GT-AT-7000M型电子拉力机,GT-7042-RE 弹性试验机,GT-XB320M型电子天平,GT-7012-D型DIN磨耗机,GT-7012-A型阿克隆磨耗实验机,401A型老化实验箱, BM-Ⅲ型摆式摩擦系数测定仪,RH2000型双筒毛细管流变仪,DMA242型动态力学分析仪,204F1型DSC。

1.3 实验配方

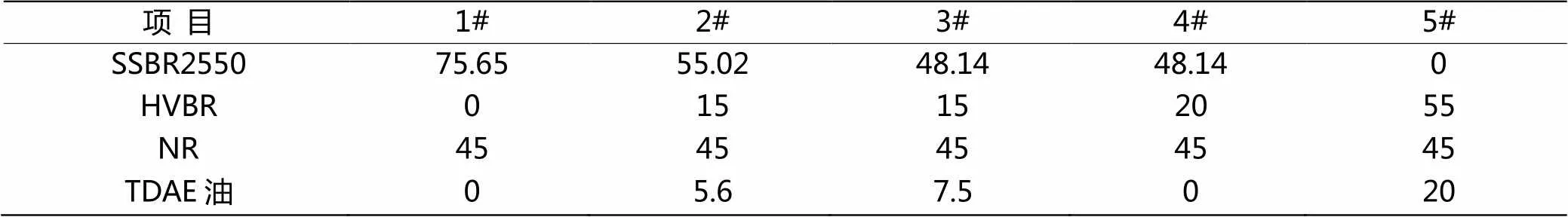

HVBR和SSBR单胶性能实验配方为:生胶100phr,氧化锌5phr,硬脂酸2phr,芳烃油15phr,N330 50phr,防老剂RD 1phr,促进剂NS 0.6phr,促进剂TMTD 0.1phr,硫磺 1.75phr(表2)。

表2 HVBR/SSBR2550共混胎面胶配方

配方其他成分:白炭黑 70phr,硅烷偶联剂Si-69 5.6phr,N330 4phr,氧化锌 3.5phr,硬脂酸 2phr,微晶蜡111 2phr,防老剂4020 2phr,防老剂RD 2phr,硫磺 1.8phr,促进剂NS 1.9phr,促进剂D 1.8phr。

1.4 试样制备

混炼胶 将生胶置于上海轻工机械技术研究所生产的Ф16 mm×320 mm双辊筒开炼机上,依次加入配合剂,混炼均匀后薄通6次出片备用。

硫化胶硫化特性曲线参照GB-9869-22,取4~5 g混炼胶试样,在GT-M2000-A无转子硫化仪上进行测定。硫化胶试样按硫化仪测定的正硫化时间(c90)在平板硫化机上于145 ℃和15 MPa压力下硫化制备。

1.5 胶料性能测试

拉伸性能按GB/T528-92测定,采用哑铃状试样,采用GT-AT-7000M电子拉力机,拉伸速度500 mm/min;

撕裂性能按GB529-91测定,采用直角形试样,采用GT-AI-7000M电子拉力机,拉伸速度500 mm/min;

回弹性能按GB/T530-1999测定,采用扁圆柱体试样(直径:(29±0.5)mm,厚度:(12.5±0.5)mm),采用冲击回弹性测定仪;

阿克隆磨耗按GB1689-82(89)和GB/T测定,采用AKRON磨耗机;

DIN磨耗按GB/T9867-1988测定,采用DIN磨耗机;

硬度按GB531-92,采用邵尔A硬度计测定;

密度采用GT-XB320M型电子天平上测得;

压缩疲劳性能按GB1687-93测定,采用圆柱体试样(高25 mm,直径18 mm),采用RH-2000N 橡胶压缩生热试验机,实验温度为55 ℃,负荷为1 MPa,冲程为4.45 mm,压缩频率为30 Hz;

耐屈挠性能按GB13933-93测定,采用GT-7011-D型曲折疲劳试验机测定硫化胶的打孔裂口增长速率,屈挠频率为300 r/min;

热空气老化性能按GB/T3512-2001测定,采用401A型老化试验箱。老化条件为100 ℃×48 h;

动态力学性能采用Q800型动态热机械分析仪测定硫化胶的动态力学性能,采用拉伸形变模式,测试条件:频率10 Hz,升温速率3 ℃/min,测试温度范围为-80~80 ℃,最大动态负荷为2 N,最大振幅为15 μm。

2 小配合实验结果与讨论

2.1 HVBR和不同结构的SSBR的动态性能对比

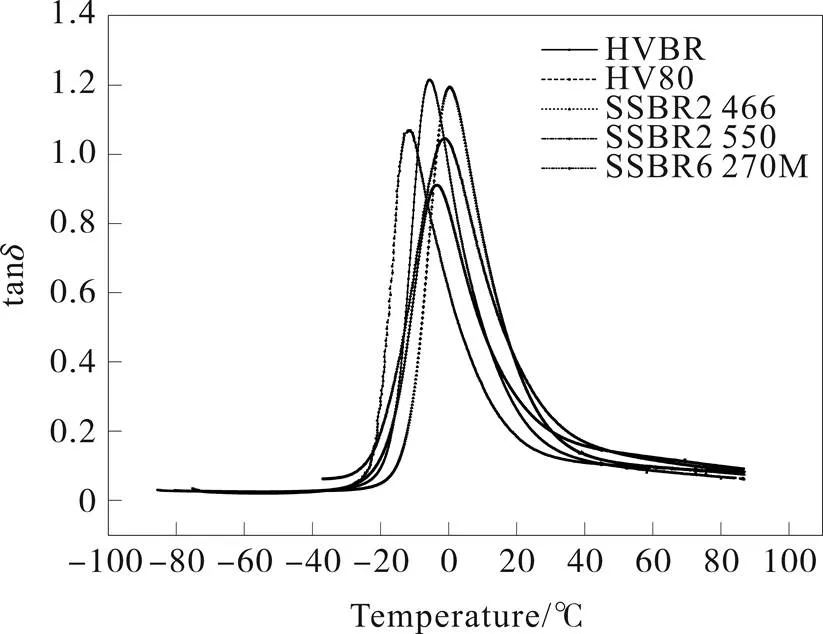

由图1和表3分析可知,在0 ℃时,HVBR的tan值要比HV80大而比SSBR的小,说明HVBR的抗湿滑性要优于HV80的抗湿滑性,而要略低于各种溶聚丁苯橡胶(SSBR)的抗湿滑性,这是因为SSBR分子链存在苯环,消耗能量更多一些。在30℃时,HVBR的tanδ值要高于HV80,而要小于SSBR,说明HVBR的抗干滑性要比HV80大,但小于SSBR。

图1 HVBR和不同结构的SSBR硫化胶损耗因子与温度的关系

表3 HVBR和SSBR硫化胶的动态粘弹性数据

在60 ℃时,HVBR的tan值要比HV80和SSBR的tan值都低,说明HVBR的滚动阻力和动态生低于HV80和SSBR。说明与SSBR相比,HVBR的抗湿滑性与其相当,而滚动阻力与动态生热相对较低。与意大利埃尼HV80相比,HVBR的滚动阻力、动态生热和抗湿滑性都要好,所以HVBR能够达到国外同类产品的基本性能,是一种理想的轮胎胎面胶用胶材料。

2.2 采用HVBR部分或全部代替SSBR2550对胎面胶性能的影响

本实验选用SSBR2550,研究HVBR用量对HVBR/SSBR2550混料胶加工、机械力学和动态力学性能的影响。

(1)工艺性能和流变性能(表4)

表4 不同配比混炼胶的门尼粘度和硫化特性

由表4看出,HVBR代替部分SSBR2550胶料的门尼粘度随HVBR并用量的增加而增大,说明SSBR2550的门尼粘度远小于HVBR的门尼粘度,因为HVBR得数均分子量高于SSBR2550,分子链间作用力大,粘度高。其中HVBR完全代替SSBR2550混炼胶的门尼粘度最大,要高于HVBR单胶混炼胶的门尼粘度,这是因为在此配方中主要采用白炭黑为填料,白炭黑为极性填料与橡胶吸附,分子链运动困难,使胶料的门尼粘度升高。加入TDAE油能降低胶料的门尼粘度,但是降低程度较小。

HVBR代替部分SSBR2550胶料的c10与原配方相近,只有HVBR完全代替配方中SSBR2550胶料的c10稍短些。这是由于HVBR含有较多的乙烯基侧基双键,在硫化初期易于形成硫化键,产生交联网络。HVBR代替SSBR2550胶料的c90小于原配方胶料的c90,并且HVBR用量为15份和20份时的c90相差不大。这是因为HVBR具有较长的硫化时间且正硫化时间难以确定,可以与各种橡胶并用保证同步硫化,不易产生过早硫化或硫化不完全的现象。加入TDAE油,混炼胶的c10和c90变化不大,说明TDAE油对焦烧时间和正硫化时间的影响甚小。

从扭矩值中分析可知,随着HVBR并用量的增加,胶料的最小扭矩值(ML)和最大扭矩值(MH)总体呈现增大趋势,而扭矩增加值(MH-ML)先增大后减小,在HVBR用量为20份时最大。通常扭矩增加值(MH-ML)可以表示胶料的交联程度的大小。当HVBR用量为20份时的扭矩增加值(MH-ML)最大,说明HVBR用量为20份时的交联程度最大;当HVBR完全代替SSBR时胶料的(MH-ML)与原配方相近,说明TDAE可有效降低混炼胶的交联程度。

综上所述,HV-3胶料的c10与原配方相近,c90较小,交联程度较大。说明硫化时间较短,硫化效果好,节约能耗。

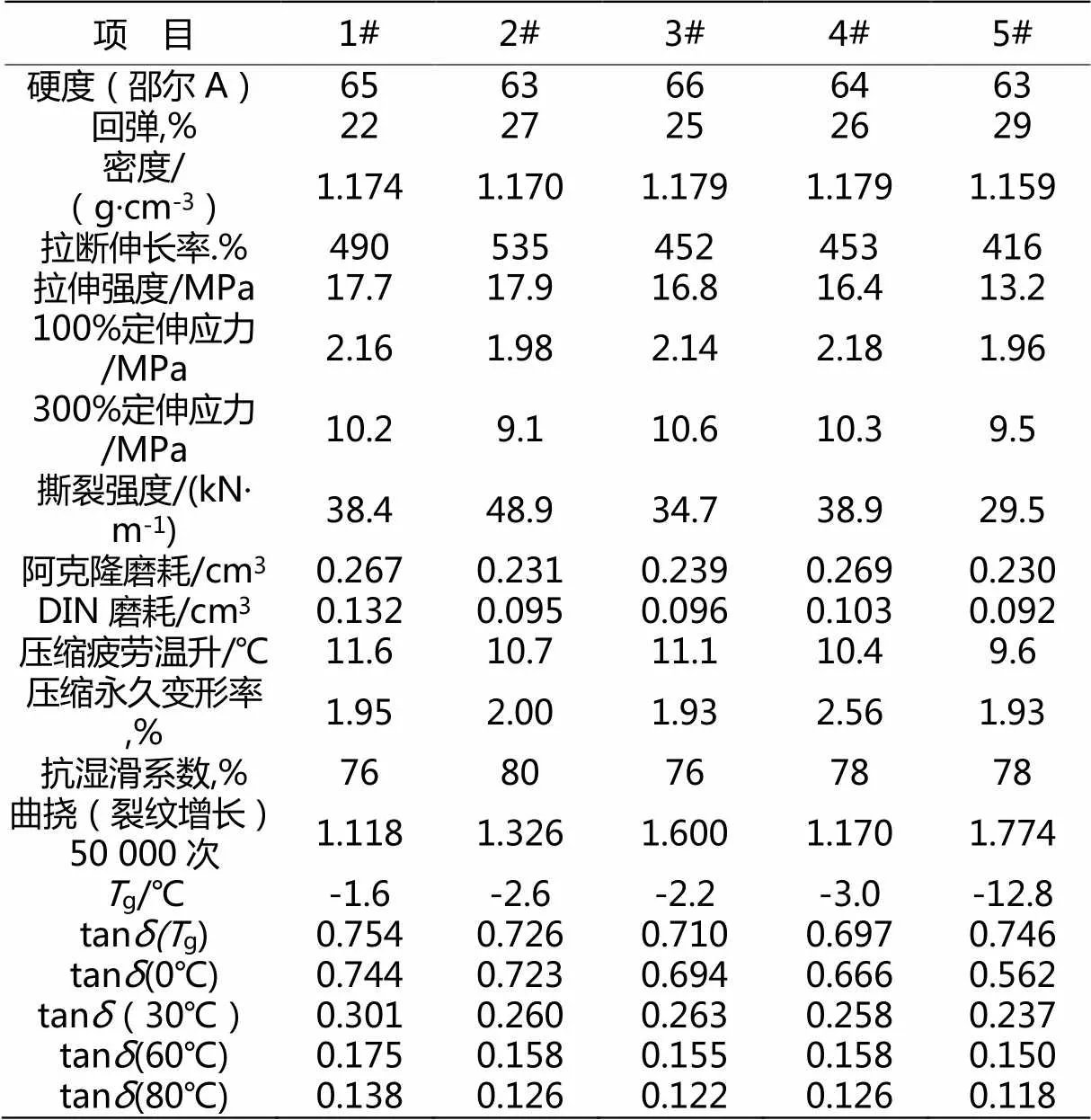

(2)物理性能和动态力学性能对比(表5)

如表5所示,HVBR代替部分SSBR2550硫化胶中,随着HVBR并用量的增多,硫化胶的拉伸强度总体呈现下降趋势,在HVBR用量为15份时胶料的拉伸强度与原配方相近,因为SSBR有体积较大的侧基苯环,其所阻碍分子链运动的力更大,同时苯乙烯结构单元的分子量大于丁二烯单元,分子间作用力大于HVBR;断裂伸长率和撕裂强度呈现先增大后减小趋势,HVBR并用量15份时最大,HVBR的断裂伸长率和撕裂强度明显小于SSBR2550;

表5 不同配比硫化胶物理性能和动态粘弹性

硫化胶的硬度和密度变化甚小,与原配方基本接近;回弹性呈现提高的趋势,当HVBR完全代替SSBR2550时的回弹性比未并用时提高了32%,说明并用HVBR能够较好的提高胶料的回弹性能;并用HVBR的胶料的抗湿滑性比原配方的稍大,说明并用HVBR能够保证胶料的抗湿滑性不受损失,符合轮胎用橡胶材料的要求;胶料的压缩疲劳温升呈现出逐渐降低的趋势,在HBVR用量为55份时最低,要比未并用HVBR胶料降低17.2%;压缩永久变形率变化不大,只在HVBR用量为20份时有所增加,说明HVBR与SSBR2550并用能够降低在压缩过程中的生热,保持橡胶制品的尺寸,提高胶料的耐压缩疲劳性能;但是并用HVBR胶料的阿克隆磨耗小于原配方,而胶料的DIN磨耗呈现出逐渐降低趋势,综合两种磨耗性能可知,并用HVBR可以提高硫化胶的耐磨性。

分析不同配比硫化胶的Tg和不同温度下的损耗因子值可知,随着HVBR并用量的增多,硫化胶的g降低,说明加入HVBR使得硫化胶的低温性能提高;在0 ℃时,硫化胶tan呈现出减小趋势,而HVBR并用量为15份时的tan值与原配方的相近,说明15份HVBR代替部分SSBR2550胶料的抗湿滑性和抓着性能与未并用HVBR胶料的相近;在30 ℃时,硫化胶的tan呈现出减小趋势,且HVBR并用量越多,tan越小,说明胶料的抗干滑性降低;在60 ℃时,胶料的tan值逐渐减少,胶料的动态生热和滚动阻力越小,而且胶料的tan值均在0.15~0.2的最佳范围内,符合轮胎的使用要求。综合胶料的动态力学性能可知将HVBR与SSBR2550并用不仅能够保持轮胎的抗湿滑性能,同时能够降低轮胎的动态生热和滚动阻力。

综上所述,当SSBR2550:HVBR=55:15时,硫化胶的综合性能最佳,满足高性能轮胎安全性、燃油经济性、低生热和抗湿滑性好等特点。

3 轮胎实验结果与讨论

分析小配合实验结果可知,在轮胎胎面胶中并用15份HVBR时,能够表现出较好的抗湿滑性,低生热和滚动阻力,硫化胶的耐老化性能提高,重量减小,这符合“绿色轮胎”的发展要求。因此,通过轮胎实验进一步研究HVBR在高性能半钢成品胎中的工艺性能和成品胎的室外性能,并评价HVBR在成品胎中的综合性能。选用HT166为原配方,HT166-V1为HVBR代替15份天然橡胶,HT166-V2为HVBR代替15份溶聚SSBR2550。

3.1 工艺性能和流变仪性能对比

如表6所示,分析门尼黏度与门尼焦烧可知,HVBR代替天然橡胶的HT166-V1的胶料黏度较高,比正常HT166高出13个门尼黏度值,而代替SSBR2550的门尼黏度与正常相当,主要由于外加油在一定程度上降低门尼黏度。

表6 混炼胶的门尼粘度和硫化特性

三种胶料的焦烧时间相差不大。从流变仪性能对比分析,三种胶料的c10、c90和MH-ML性能相当,但是HT166-V1与HT166-V2的ML比正常HT166高20%,说明原配方胶料实际门尼略高。

3.2 动态力学性能

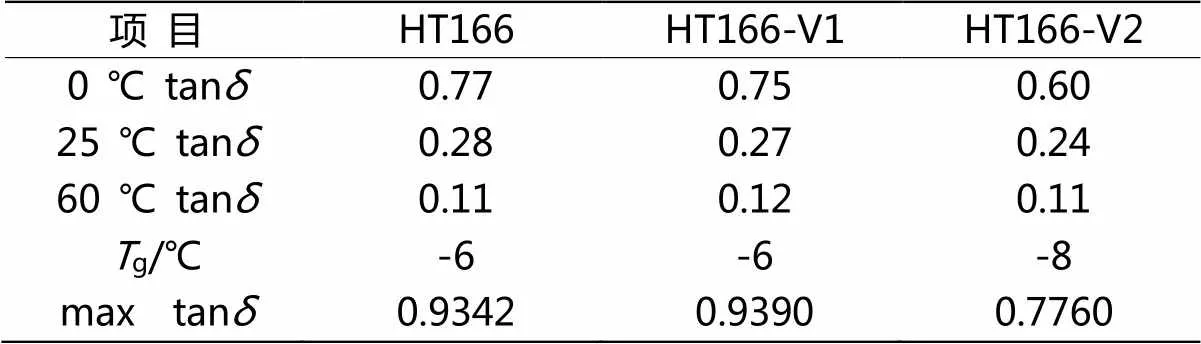

如表7所示,分析HT166、HT166-V1和HT166-V2三种胶料的动态力学性能对比可知,表征湿滑性能的0 ℃tan(越高湿滑越好)、干地刹车的25 ℃tan(越高干地刹车越好)、滚动阻力60 ℃tan(越低,滚动阻力越小)与正常HT166相当,动态g点与正常HT166相当,说明使用HVBR代替天然胶15份对轮胎动态性能无影响;HT166-V2与正常HT166比较,g点向低温移动2℃,0 ℃tan降低约20%,25℃tan降低10%,60 ℃tan相当;说明使用HVBR代替SSBR2550 15份时轮胎湿滑与干地性能会变差,对滚动阻力无影响。

表7 三种硫化胶的动态粘弹性数据

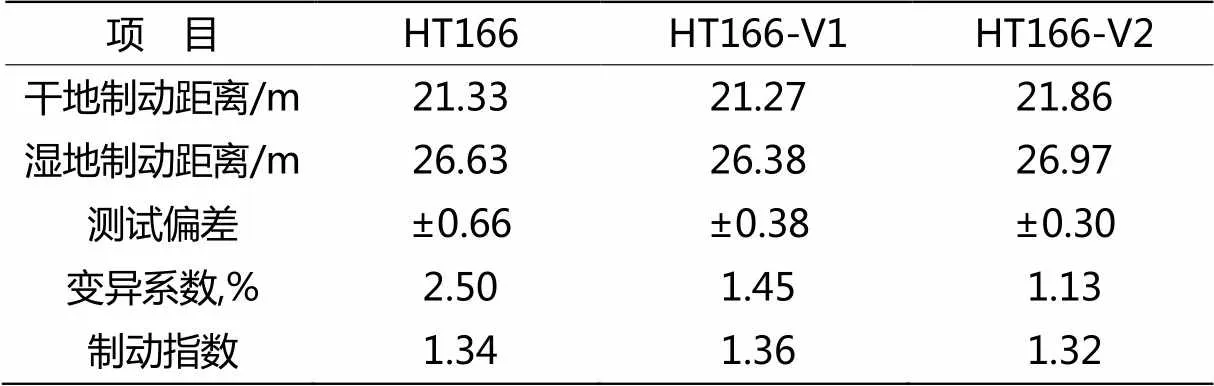

3.3 轮胎的干湿制动性能

HVBR应用在轮胎胎面胶中干湿地制动性能如表8所示。选用初速度为80 km/h,测试各轮胎胎面胶干湿地制动性能。从表7数据分析,与原配方HT166轮胎胎面胶对比,HVBR代替SSBR2550胶料的湿地刹车距离略长,总体抗湿滑性较原配方胶料和HVBR代替NR配方胶料的性能差。而HVBR代替NR配方胶料的制动性能比原配方胶料的制动性能略好,且数据差别均在测试误差范围内。

表8 轮胎干湿地制动性能表

如表8所示,与原配方HT166轮胎胎面胶相比,HT166-V1胶料干、湿地制动距离均减小,说明HVBR部分代替NR配方胶料的抗湿滑和抗干滑性好;HT166-V2胶料的湿地刹车距离略长,总体抗湿滑性较原配方胶料和HVBR代替NR配方胶料的性能差,说明HVBR代替SSBR2550胶料的抗干、湿滑性降低。含HVBR代替配方中NR或SSBR胶料的变异系数最小,说明HT166-V1和HT166-V2胶料性能稳定性提高。

4 结论

SSBR为橡胶组份+白炭黑填充补强胎面胶基础配方中,HVBR并用量≤30%时,胶料的物性除ML变大外,c10、c90、MH及力学性能与SSBR基础配方的相近,其中,当取代量=20%时胶料的拉伸性能明显提高;当取代量=30%时耐磨性能明显提高。HVPBR部分取代SSBR2550后,胎面胶料的低温使用性、抗湿滑性、回弹性和耐疲劳性均有所提高,滚动阻力降低。TDAE油的加入可以很好地改善胶料的加工性,提高炭黑分散性、降低密度、耐疲劳性(因为炭黑分散性变好)、低温使用性和回弹性,降低滚动阻力,但耐磨性变差。

HVBR与SSBR2550并用,当HVBR用量为15份时胶料的综合性能最优,符合轮胎胎面胶高抗湿滑、低滚阻和耐老化的性能要求。HVBR和不同结构参数SSBR并用能够达到国外同类产品HV80和SSBR并用时的性能。

性能成品轮胎测试结果表明,HT166-V1为HVBR替代15份的天然橡胶,HT166-V2为韩国LG生产的高乙烯基含量(乙烯基含量大于50%)代替15份SSBR2550,与原配方HT166相比,HT166-V1和HT166-V2的拉伸强度、100%定伸应力、300%定伸应力、耐老化性和耐磨性更为优异。HVBR代替15份NR对轮胎动态性能无影响,抗湿滑性略高于原配方成品胎,滚动阻力基本不变。HT166-V2与正常HT166比较,g点向低温移动2℃,说明HT166-V2的低温性能好,0 ℃时的 tan降低约20%,25 ℃时的tan降低10%,60 ℃时的tan相当;说明HVBR代替15份SSBR2550时轮胎湿滑与干地性能会变降低,对滚动阻力无影响。由于HVBR本身的特点是耐老化性好、生热低、磨耗性好,对轮胎性能的体现是高速长时间行驶胎体温升低,此优势可以减少轮胎胎体内的热积累,减少轮胎的脱层、爆胎等现象的发生。因此胎的磨耗性能和耐久性相对于原配方轮胎好。

由于HVBR本身的特点是耐老化性好、生热低、磨耗性好,对轮胎性能的体现是高速长时间行驶胎体温升低,此优势可以减少轮胎胎体内的热积累,减少轮胎的脱层、爆胎等现象的发生。因此胎的磨耗性能和耐久性相对于原配方轮胎好。

[1]刘霞. 轮胎技术的最新进展和发展趋势[J]. 世界橡胶工业, 2011, 38(3): 30-35.

[2]张阁, 刘勇, 丁玉梅, 杨卫民. 典型高性能轮胎的发展现状与趋势[J]. 轮胎工业, 2012, 32(10): 579-583.

[3]马建华, 张立群, 吴友平. 轮胎胎面胶料性能及其机理研究进展[J]. 高分子通报. 2014 (5): 1-7.

[4]游长江, 贾德民, 赵旭升, 宁凯军. 高性能轮胎用橡胶复合材料应用理论研究进展[J]. 轮胎工业. 2000, 20(7): 387-395.

[5]胡玉林, 梁滔, 张华强, 崔英, 董静, 马鹏高. 溶聚丁苯橡胶改性技术及国内发展趋势[J]. 橡胶工业, 2011, 58(8): 505-511.

[6]李锦山, 黄强, 赵玉中. 溶聚丁苯橡胶技术现状及发展建议[J]. 弹性体, 2007, 17(4): 69-73.

[7]韩慧, 聂万江, 李文东. 溶聚丁苯橡胶PBR4003在高性能轮胎胎面胶中的应用[J]. 轮胎工业, 2013, 33(2): 94-102.

[8]张萍, 邓涛, 郝建港, 郑国军, 冯志豪, 赵树高. 溶聚丁苯橡胶SSBR2305 的结构与性能[J]. 合成橡胶工业,2002, 25(3): 136-139.

[9]胡育林, 梁滔, 张华强, 崔英, 董静, 马朋高. 溶聚丁苯橡胶改性技术及国内发展趋势[J]. 橡胶工业,2011, 58(8): 505-511.

[10]田珍珍, 龚光碧, 董静, 张华强, 宋同江, 陶惠平. 溶聚丁苯橡胶结构与性能关系及其改性方法[J]. 当代化工,2015, 44(11).

[11]华静, 郭丽云, 田王敏, 耿洁婷, 庄涛, 邓志峰, 徐玲. 丁苯接枝的高乙烯基聚丁二烯橡胶合成及其与丁苯橡胶的相容性研究[J]. 高分子学报, 2011, (5): 461-466.

[12]何晓峰, 孙佳琪, 葛铁军, 张学全. 高乙烯基聚丁二烯的加工流动行为[J]. 合成橡胶工业, 2016, 39(4): 276-279.

[13]HD Yang, JT Geng, J Hua. Damping properties of Mo-based high vinyl polybutadiene/ ethylene-vinyl acetate blends prepared by in-situ method[J]. China Synthetic Rubber Industry, 2016, 39(5): 423

Research on Application of High Vinyl Butadiene Rubber in Semi-steel Tire Tread

,,

(Key Laboratory of Rubber-Plastics of Ministry of Education, Qingdao University of Science and Technology, Shandong Qingdao 266042, China)

High vinyl butadiene rubber (HVBR) with light weight, excellent aging resistance, low heat build-up and high wet-skid resistance was used to replace part of SSBR2500 in the tire application formula. Experimental results revealed that when the proportion of HVBR in HVBR/SSBR2550 was from 15% to 30%, wear resistance, low heat build-up and wet skid properties of tire rubber were best. The addition of processing oil improved processing ability, dispersion of carbon black, fatigue resistance, low temperature resistance and resilience properties, but wear resistance reduced. When HVBR was 15 phr, tire’s wet skid resistance and rolling resistance were similar to those of existing tire, but aging resistance and wear resistance were slightly higher than the original tire.

HVBR; SSBR; Tread rubber; Finished tire;Moisture resistance

TQ 325

A

1671-0460(2017)10-2042-05

山东省自然科学基金,项目号:ZR2016EMM03。

2017-03-03

华静(1972-),女,山东青岛人,博士,教授,现主要从事高分子合成与性能的研究工作。E-mail:huajing72@qust.edu.cn。