大型注塑机模板球化不良和球化衰退缺陷研究

吴 炜 煌

(浙江泰瑞重型机械有限公司 技术部, 浙江 德清 313200)

大型注塑机模板球化不良和球化衰退缺陷研究

吴 炜 煌

(浙江泰瑞重型机械有限公司 技术部, 浙江 德清 313200)

大型注塑机模板不仅尺寸大而且壁厚,在铸造时热容量大、凝固缓慢,极易造成球化与孕育衰退以致球化不良,从而引起铸件力学性能下降,特别是伸长率和低温性能的降低,使铸件不合格。研究表明:通过对原材料配比的控制及熔炼工艺的优化,能有效地降低球墨铸件球化不良和球化衰退缺陷的发生概率,使铸件成品率得到提高,质量得到保障。

大型注塑机模板; 球墨铸铁; 原材料配比; 熔炼工艺

QT500-7材质的球墨铸铁,其晶粒属于铁素体和珠光体的混合体。这种铸铁在强度和韧性上具有很高的综合性能,切削性、减震性、耐热性、耐腐蚀性和耐磨性等都非常好,甚至比一般钢材的使用性能都好,被广泛应用于机械及冶金设备的各种部件中。球墨铸铁铸件的结构形式有大断面球墨铸铁、铸态球墨铸铁、薄壁球墨铸铁、高强度高韧性球墨铸铁等很多种。由于大断面球墨铸件尺寸大、壁厚,铸造时的热容量大,凝固缓慢,极易造成球化衰退与孕育衰退,导致球化不良,从而引起铸件力学性能下降,特别是伸长率及低温性能明显降低,使不合格率上升,造成资源浪费,生产成本升高[1]267。对出现这种问题的部件做力学及成分分析后发现:其金相组织集中分布着厚片状石墨和少量球状石墨,有时还有水草状石墨,随着球化衰退程度的加剧,厚片状石墨和枝条状石墨及不规则石墨逐渐增多,面积增大,球化不良现象逐渐严重。产生这种现象的原因主要在于球化孕育处理难以不受人为因素的干扰,重稀土元素会因铁水的高含硫量而被大量消耗,从而背离主要用其进行抗衰退的初衷。球化剂用量增加会造成更多资源浪费,球化和孕育衰退严重且难以控制,铸件质量就难以稳定达标。针对大断面球墨铸件容易产生球化不良和球化衰退这一难题,笔者在生产实践中,通过对原材料配料成分及熔炼工艺进行研究,发现现有铁水配比的反球化总和和球化指数指标都超标。

一、实验分析

(一)原材料成分分析

原有配料成分及牌号要求达到QT500-7材质。由于QT500-7材质铸件要求球化率必须超过90%,铁素体体积分数需达到90%左右。因此,要求生铁中反球化总和值K1<0.05,珠光体指数Px<0.5%。上述要求对原材料成分必须严格控制,尤其是对Mn、P、S和Ti的控制,要求:w(P)≤0.02%,w(Mn)≤0.15%,w(S)≤0.02%,w(Ti)≤0.002%,总和不超过0.06%。

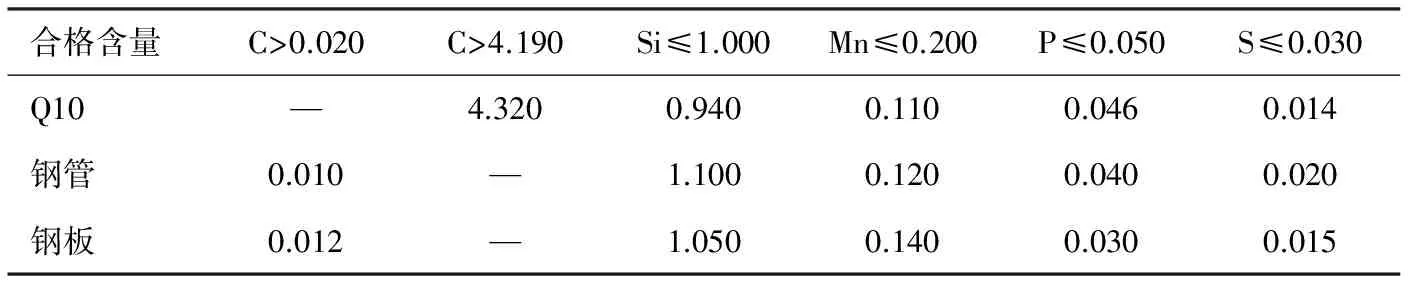

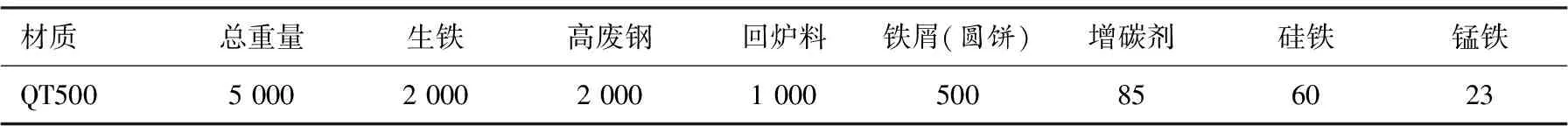

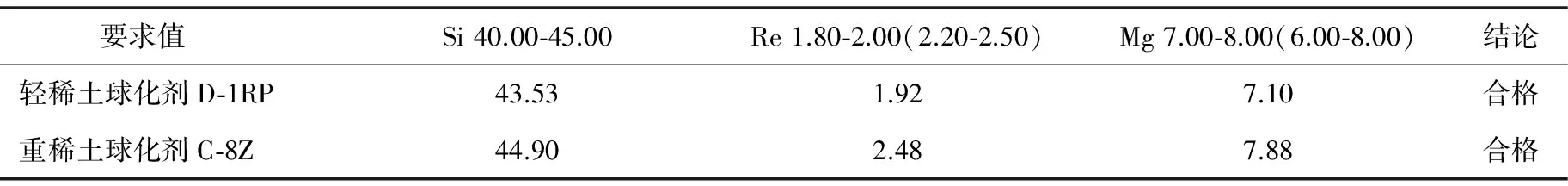

实验所用设备及仪器:ZY-C4型碳硫分析仪,721型可见光分光光度仪;原材料实验样品制备:废钢为钢管和钢板的工业下脚料。生铁为Q10,用电钻钻取0.5~1 g的铁屑;对样品是否合格的测试标准:测试评判以GB/T699(优质碳钢)、GB/T4223(废钢检验标准)和GB/T1412(球墨铸铁用生铁)为依据[2];实验操作方法:将样品去除脱氧层、涂层及镀层后车成铁屑状,称样量的读入误差在±0.15 g内,准备滴定管使硫读数为零,装载机器试验。实验测试所得数据见表(参见表1、表2、表3)。

表1 原材料硫化分析实验测试数据 (单位:%)

表2 炉前材料配比 (单位:kg)

表3 球化剂测试数据 (单位:kg)

注:表中括号内的要求值是指重稀土球化剂。

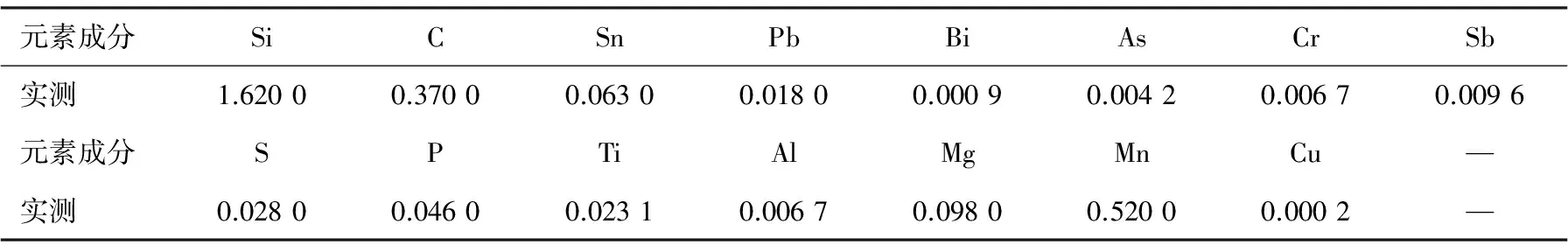

(二)熔化后原铁水所测数据分析

试验所用仪器设备:Wew-300B微型屏显液压万能试验机,直读式光谱仪,4XC型金相显微镜;检验标准:Q/YS1.659和GB/T 5678铸造合金光谱分析取样方法[3];原铁水成分测试:用金相标准取样量杯取样,样品冷却后打磨,在直读光谱仪上分析测试试样成分,所得测试数据见表(参见表4)。

表4 光谱仪测试所得数据 (单位:%)

将表4的光谱数据和表1-3的原材料硫化数据分别代入球化指数K1和珠光体指数Px计算公式:

K1=4.4Ti+2.0As+2.3Sn+5.0Sb+290Pb+370Bi+1.6Al =0.062>0.05

Px=3.0Mn-2.65(Si-2.0)+7.75Cu+96Sn+3.57Pb+333Bi+20.1As+9.6Cr+71.7Sb=2.38%>0.5%

可得结论:(1)材料不合格,Al、Sb、Pb等反球化元素成分偏高,废钢成分太杂乱;(2)加工工艺合格。出铁水前倒包次数少、耙渣速度慢、铁水球化时间长、整个过程时间长。

二、缺陷形成原因分析及改善对策措施

(一)缺陷形成原因分析

经过以上对原材料的成分分析可知:Al、Sb、Pb等反球化元素成分都偏高,说明原材料成分不均衡,废钢成分太杂乱。通过对生产全过程的排查,结合原材料进货抽检数据分析(参见表1、表2、表3),发现原材料主要存在以下3个问题:(1)原材料高废钢库区内存在相当大比例的低废钢及混杂废钢,且低废钢表面存在油漆和铁锈,还混有少部分不锈钢和有焊缝废钢。查资料分析后发现,这样的问题废钢熔化后铁水中会存在大量影响球化的微量元素。如:焊缝金属内存在O、H、S、P、Sn、Pb等元素。试验分析5吨原铁水中O、H、S、P、Sn、Pb等微量元素的68%来至于焊缝废钢。铁锈主要成分为FeO,其中的O元素在球化过程中会大量消耗球化剂中的Mg元素,严重影响球化反应能力及水平。油漆中的Pb占总微量元素的64%,Cr占总微量元素16%。而Pb和Cr都是主要的反球化元素,也是引起球化不良的重要因素。(2)报废铸件和金加工铁屑废料本身存在可遗传性和记忆性,它会把缺陷带入到回炉铁水中,引起球化衰退和球化不良。(3)经过实验分析和以往工艺对比,发现由于微量元素过多,引起出炉温度偏低,出铁水前倒包、耙砂等,整个过程时间过长也间接的引起C、Si、Mn、S、P及Cr选择与成分控制范围都明显偏低。综上所述,铁水反球化元素多是导致球化过程中重球化剂反应不良,引起Mg残留不平衡,也会引起球化衰退和球化不良。

(二)改善对策措施

首先,对原材料进行合理控制,以减少杂质元素晶界偏析程度,消弱反球化元素对石墨球化的影响,从而减少碳化物,降低球化剂的损耗,增加Mg的吸收率,有效控制最终的Re残量和Mg残量,以获得性能良好、韧性优异的铸件。其次,炉料中的废钢采用优质碳素钢。严格控制杂质元素防止反球化元素及偏析元素过量带入铁水。第三,Ce的选择既要保证充分的石墨化要求,又要考虑到石墨漂浮的风险,以获得良好的补缩性能和健全的铸件[4]25。第四,一般选择共晶点的成分。对于大断面复杂件,Si提高0.1%脆性转变温度就提高5~6 ℃,宜选择C含量3.71%、Si含量1%。第五,Mn、P、S对球墨件而言都应加以控制。Mn即使在珠光体中也具有严重的偏析倾向,它会富集于晶界处,促使晶界碳化物形成而降低韧性,Mn提高0.1%,球铁低温转变温度就提高12~15℃,所以,必须将其控制在0.02%以下,越低越好;P应控制在0.02%以下;S过高会消耗更多球化剂,使球化衰退,因此,S含量要控制在0.008%以下。第六,因为Re具有脱S能力,是一种综合反球化元素,能提高铁水抗衰退能力,还有很大的过冷倾向,但会产生黑斑及夹杂物缺陷,对于大型铸件更加明显,所以应控制在0.01%左右。第七,应加入少量Sn、Sb或Bi等微量元素进行微合金化处理,以提高铁水的抗衰退能力,从而提高铸件的力学性能。实验证明加入Sb/Ce的比值控制1.6左右较有效。第八,大铸件为避免因Mg的损失而导致的球化衰退,结合实际情况,多包铁水同时球化处理,同时选择低Re球化剂是有效措施。第九,孕育是最主要的工艺措施之一,合理的孕育处理是增加球墨球数的有效途径,为了强化孕育,可采用多次孕育的方式,包括出铁孕育,保内孕育,随包孕育等。采取这些措施后能有效提高大型球墨铸铁件的成品率和成品质量。

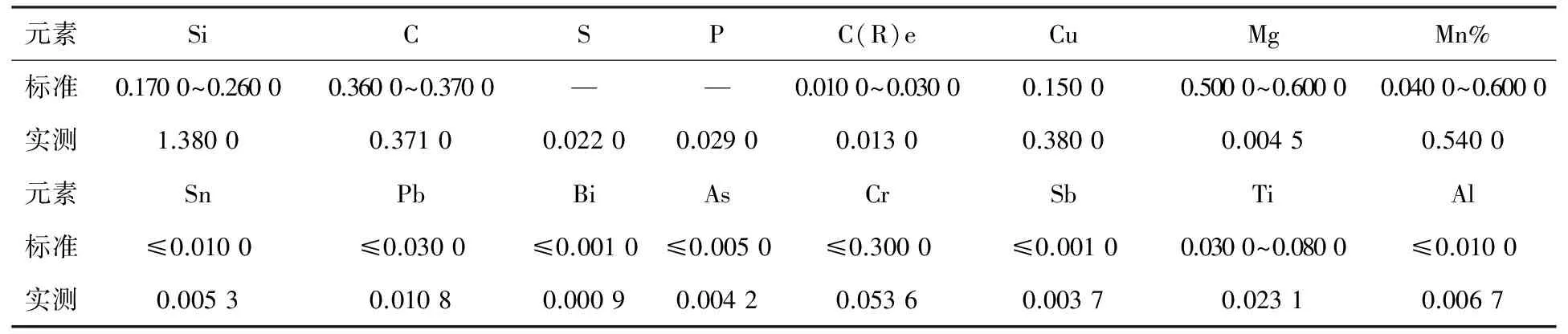

(三)采取改进措施后的实验测试数据分析

1.成分测试 采用相同的仪器设备和试验方法,依据相同的试验标准,所测数据见下表(参见表5):

表5 改进后的光谱测试数据 (单位:%)

注:此表只说明经过改进后微量元素有变化,如表5内的其他元素高C低Si是炉前配料首要考虑的条件。

2.产品单铸试块金相分析及力学性能试验 按GBT5678铸造合金光谱分析取样方法,制作单铸试块,取250×50 mm腐蚀做金相检验,检验标准采用GBT9441球墨铸铁金相检验[5]。铸态条件下单铸试块金相分析如下图所示(参见图1、图2)。

图1 改进后石墨状态(未腐蚀) 图2 改进后基体组织(腐蚀后)

铸态单铸件的力学性能试验标准依据GB/T1348[6],测试数据见下表(参见表6)。

表6 铸态单铸件力学性能测试数据

说明:表6球化等级和球化率是通过如上图一、图二金相分析试验所得。图一、图二只是样件1~7里面的一个件,由于检测数据基本稳定就不一一列举出来。由表6可知:抗拉强度、延伸率、球化等级和球化率等均符合标准要求,说明球化不良和球化衰退经过调整后得到明显的改善。

三、结 语

经过多方观察与研究,特别是对原材料成分配比的取样分析,大型件球化不良和球化衰退是一个非常复杂且难以控制的问题,以往在一些专业性很强的论坛里,有人提出球化剂的运用上反球化总量要小于0.5%,可很多技术人员都认为大于0.5%也能做出质量很高的铸件。经过研究与实验测试发现,理论上反球化总和数据本身也会存在一定的误差,在实际生产中当成品率低时,发现反球化总和确实略高一些,但也能做出合格件,这只是一个生产工艺的稳定性问题。因此,要理论与实践相结合,分析清楚原材料的成分最重要,有针对性地采用合理的工艺,才能生产出优质的产品。

[1] 邓宏运,孔令清,马广华.厚大断面球墨铸铁生产质量控制技术[A].2012中国铸造活动周论文集,2012.

[2] 国家标准.球墨铸铁用生铁(GBT 1412-2005)[S/OL].(2011-03-08)[2017-07-02].http://max.book118.com/html/2017/0528/

109944595.shtm.

[3] 国家标准.铸造合金光谱分析取样方法(GB/T 5678)[S/OL].(2014-03-01)[2017-07-02].http://www.csres.com/detail/240924.html.

[4] 王 星,闫兴义,陈玉芳,等.大断面风电球墨铸铁铸件的技术控制[J].现代铸铁,2015(1).

[5] 国家标准.球墨铸铁金相检验GB/T9441[S/OL].(2010-04-01)[2017-07-02].http://www.doc88.com/p-9418116660425.html.

[6] 国家标准.球墨铸铁件GB/T1348[S/OL].(2009-09-01)[2017-07-02].http://www.doc88.com/p-7764456901691.html.

ResearchontheDefectsofPoorBallingandSpheroidizationDeteriorationofLargeInjectionMoldingMachine

WU Wei-huang

(Technical Department, Zhejiang Teri Heavy Machinery Co., LTD, Deqing 313200, China )

The large injection molding machine platens are not only large sizes but also big wall thickness, so the heat capacity is large and solidification is slow. This characteristic is easy to cause the spheroidization, inoculation fading and nodularizing, then the mechanical properties will be variation, especially the elongation and low temperature performance will be down. By controlling the ratio of raw materials and optimizing the melting process, the probability of spheroidization and spheroidization defects of spheroidal graphite castings was effectively reduced, and the yield of castings was doubled.

large injection molding machine platens; nodular cast iron; raw material ratio; smelting process optimization

2017-07-04

吴炜煌(1984-),男,浙江德清人,助理工程师,主要从事铸造技术研究。

TG255

A

1672-2388(2017)03-0081-04