T10A钢快速球化退火工艺研究①

袁世丹, 李星逸*, 马 野, 刘进成

(1.佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007;2.鹤岗市质量技术监督检验检测中心,黑龙江 鹤岗 154101;3.昆明理工大学材料科学与工程学院,云南 昆明 650093)

0 引 言

T10A是一种优质的碳素工具钢,淬火后的硬度可达到62 HRC以上,可满足大多数低温下使用的工具用钢要求,其生产和加工工艺也比合金工具钢简单,且产量大,成本低,而得到大量的应用。在实际生产过程中,T10A钢正火状态的原材料硬度约为32 HRC(300 HB),塑性和韧性较差,不利于切削加工,在随后的淬火过程中易出现开裂现象。因此,通常需要进行球化退火处理,降低硬度,提高韧性,为后续的淬火和机械加工做准备[1]。常用球化退火工艺主要包括:(1)普通球化退火工艺;(2)等温球化退火工艺[2];(3)周期球化退火工艺[3,4];(4)快速球化退火工艺[5~9]。普通球化退火及等温球化退火工艺奥氏体化时间或随后等温温度较高且保温较长时间[10],且由于热处理加热时间较长,钢的晶粒易于粗化,导致材料的韧性和塑性下降,不利于使钢获得综合性能较好的细晶粒组织[11]。周期球化退火可比等温球化退火缩短一半的时间[13],但在工具尺寸很大或装炉量很大的情况下,周期球化退火难以形成组织均匀的球状珠光体,达到降低硬度,提高加工性能,为淬火做准备的目的。快速球化退火奥氏体化时间较短,对于工件尺寸较大的工件并不适用,但对尺寸不大的工件可大大缩短热处理时间,降低成本,节约能源,提高生产效率。文中尝试通过缩短缩减材料升温和降温时间,与传统工艺的对比,研究在不同快速球化退火热处理工艺温度和时间下,对T10A组织和性能的影响。

1 材料与方法

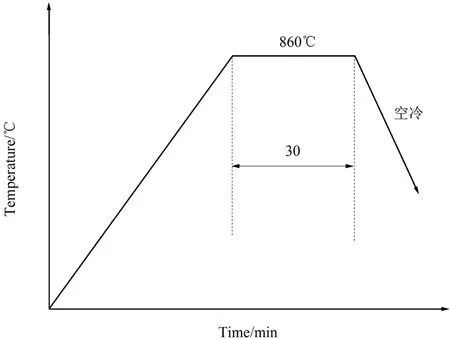

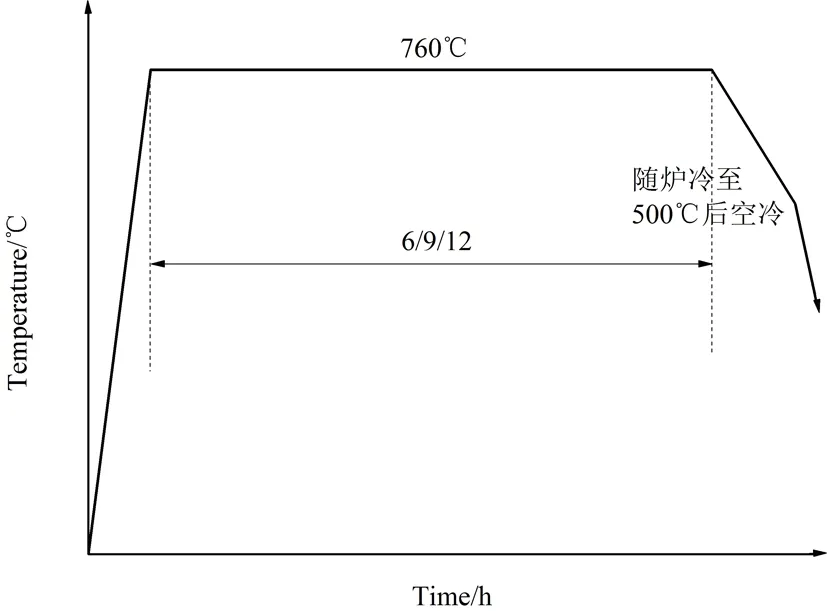

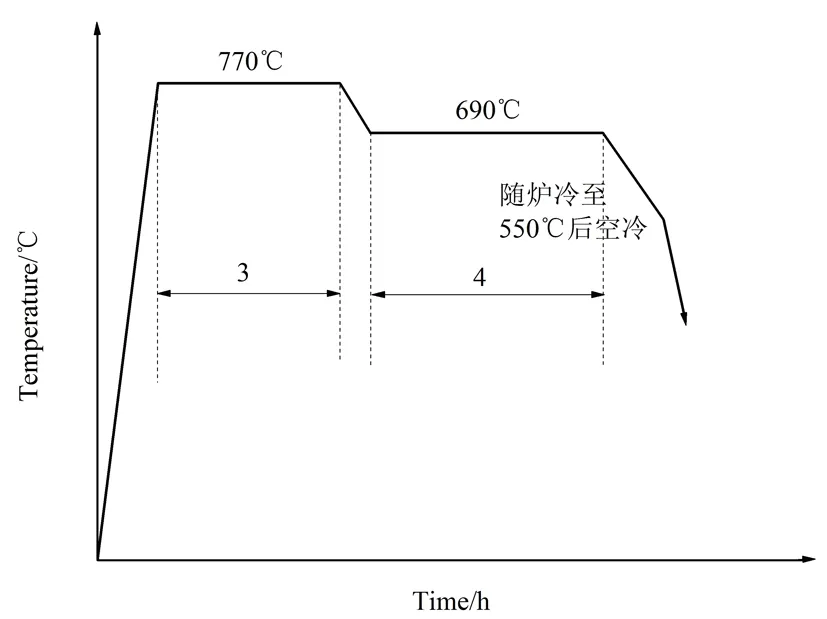

试验材料选用Ф13×25mm的T10A碳素工具钢若干,实验材料的化学成分及含量见表1。T10A钢的临界温度,Ac1为730 ℃,Acm为800 ℃,Ar1为700 ℃。加热设备为箱式电阻炉。用光学显微镜及JSM-7800F扫描电子显微观察各个球化退火工艺处理后的试样的碳化物大小、分布、形貌等。布氏硬度计测量材料的硬度。用image pro plus 6.0软件进行碳化物颗粒统计分析。文中所设计的热处理工艺如图1至图4。

表1 实验材料成分参数表

2 结果与讨论

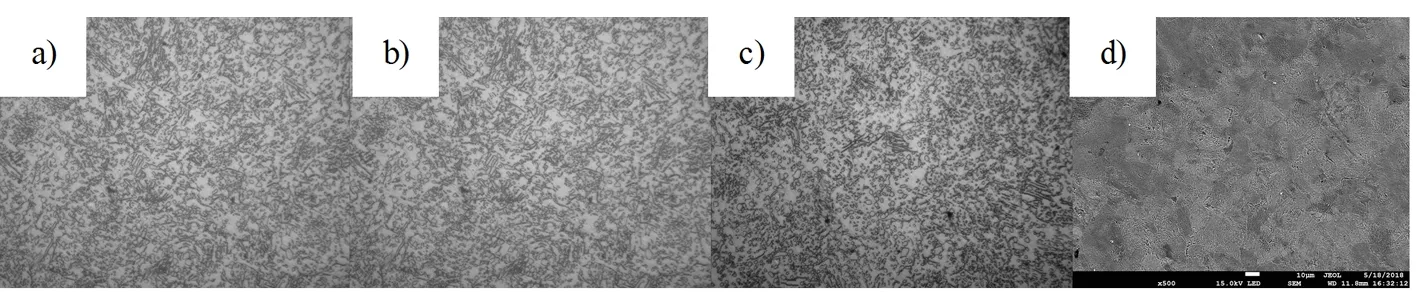

T10A钢正火后的组织如图5 d)所示,为伪共析的片状珠光体组织,处理后的硬度为32 HRC。随着球化退火时间的延长,金相组织中碳化物颗粒的尺寸逐渐均匀,片状和棒状碳化物组织逐渐减少(如图5a)、b)、c))。这是由于普通球化退火形成粒状碳化物是在不完全奥氏体化下,奥氏体内碳浓度差较大,碳化物逐渐溶解,扩散到低碳浓度区域;粒状碳化物颗粒不是一直无限长大的,当粒状碳化物颗粒长大到一定尺寸后,将很难再继续长大,这也与碳原子的扩散有关。普通球化退火处理的T10A钢,由于高温下长时间保温,其表面发生严重脱碳现象,表层的硬度仅为45 HRA。

图1 正火工艺

图2 普通球化退火工艺

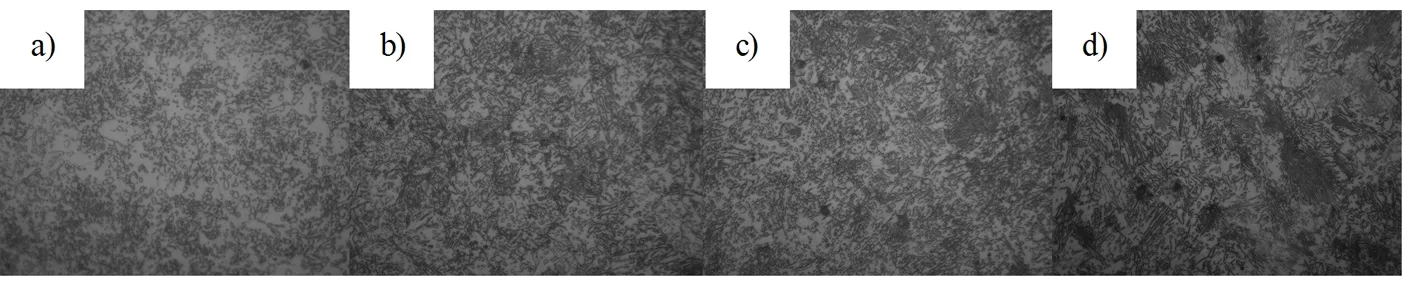

不同奥氏体化温度球化处理的T10A钢金相组织如图6所示。实验结果表明,经760 ℃奥氏体化10 min,然后冷却到650 ℃保温60 min,已实现碳化物的球化,用时仅为75~80 min,时间大大缩短,但粒状碳化物分布的均匀性和尺寸均匀性还需进一步提升(如图6a));若经780 ℃奥氏体化后,球化退火的试样开始出现片状碳化物,且随着温度的升高片状碳化物逐渐增多;当820 ℃奥氏体化时,组织中的碳化物已主要以片状形式处在为主(如图6b)、c)、d))。产生这一现象原因是随着等温温度的升高,碳原子的扩散能力以指数倍的形式增加,片状碳化物迅速溶解,残余碳化物质点较少。在650 ℃等温过程中,碳化物以片状形式析出,在650 ℃等温过程中片状碳化物形成粒状碳化物的速率较慢,而以片状碳化物形式存在。

图3 钢等温球化退火工艺

图4 快速球化退火工艺

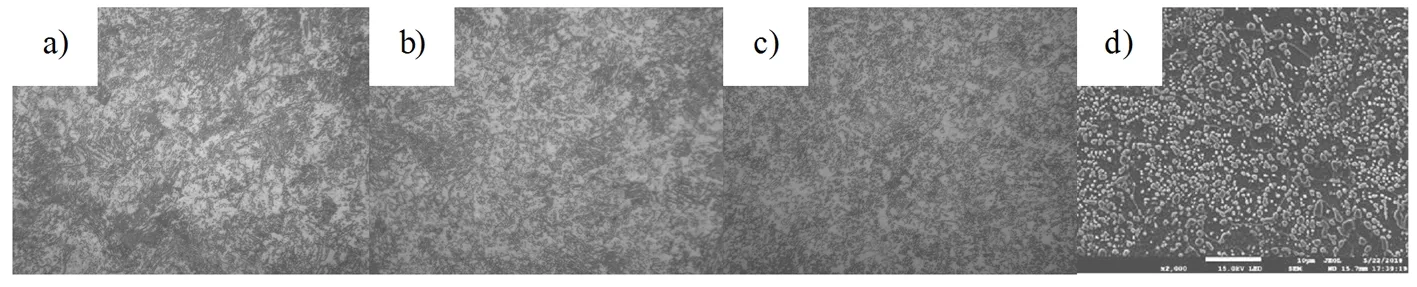

图7为不同温度等温40 min后得到的金相组织金相图片。实验结果表明,经550 ℃等温处理形成的粒状碳化物颗粒尺寸要大于其他三者的,且没有出现片状碳化物,球化程度最高,但形成的粒状碳化物(心部为铁素体)相互接壤,呈现网状,硬度为61 HRA(相当于230 HB)硬度相对较高(如图7a))。产生这种现象的原因是由于在550 ℃时与TTT曲线鼻尖温度最接近的温度,孕育期最短,且温度最低,单位时间内碳原子的扩散距离最短;另外在奥氏体化过程中,片状碳化物被熔断,形成不连续或联系性减弱的非匀质形核质点,但由于碳原子的扩散激活能低,过饱和铁素体不断向外排出碳原子,碳原子分别向最邻近的渗碳体处富集,形成尺寸较小的网状碳化物。随着保温温度的升高,碳化物颗粒开始逐渐弥散细小的分布在铁素体基体上,而形成细小的碳化物颗粒,产生原因是由于碳原子扩散能力的增强。可以看出7c)、d)中的碳化物弥散分布性最好,但由于保温时间较短,碳化物颗粒没有足够的时间长大,形成的粒状碳化物分布和大小较不均匀。由此将碳化物长大温度定为650 ℃~700 ℃为宜。

图5 T10A钢普通球化退火及正火态金相组织

图6 T10A钢不同奥氏体化温度球化退火的金相组织

图7 T10A钢不同碳化物长大温度的金相组织

图8 T10A不同等温温度金相组织

图9 经快速球化退火改进工艺处理的T10A钢金相组织

b)760 ℃保温10 min后690 ℃保温80 min

670 ℃、690 ℃、700 ℃下保温60min后的金相组织如图8所示。实验结果表明,三个温度下都实现了碳化物的球化,球化效果670 ℃<690 ℃<700 ℃。670℃下等温60 min后,组织中还存在较少的片状碳化物;690 ℃下保温60min后,片状碳化物已经基本消失,但还存在紧密相连的细小粒状碳化物,说明保温时间还有所较短;700 ℃下保温60min后,已获得较好的球化效果,尺寸较大的粒状碳化物颗粒较少,细小的碳化物颗粒增多,且晶粒尺寸不够集中(如图8d)所示),表明还需进一步延长碳化物颗粒长大的时间,以获得尺寸更加均匀的粒状碳化物。通过对比认为690 ℃为等温温度并延长等温时间。

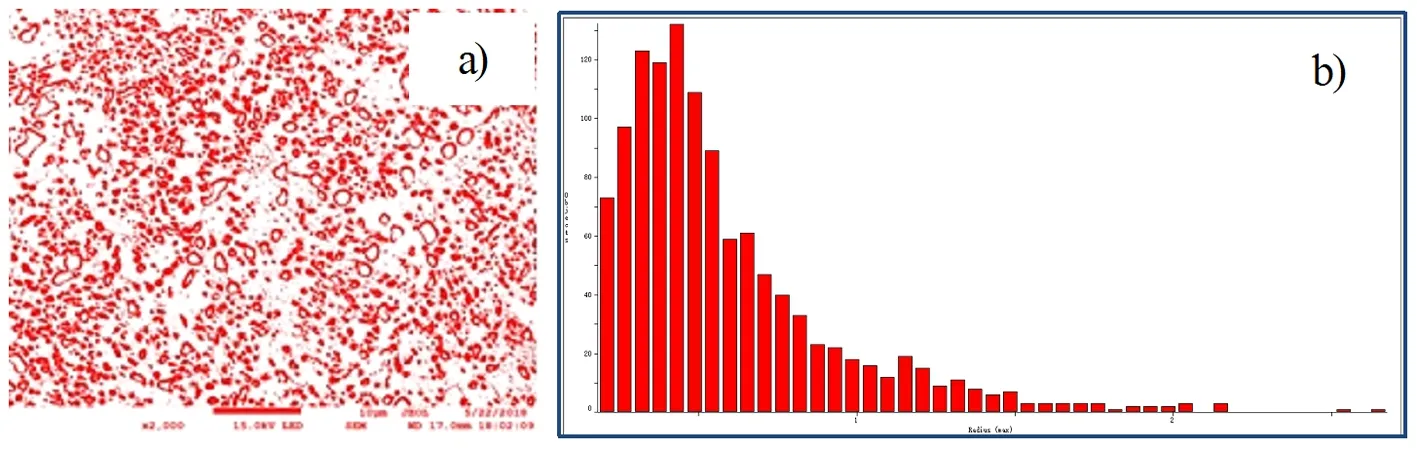

如图9所示,实验结果表明,在690 ℃等温70 min和80 min处理时,图9a)中仍存在较少的棒状碳化物,且晶粒大小和均匀性小于图b)。图a)中碳化物晶粒直径集中分布于0.4~1.8 μm之间,硬度为54 HRA。当700 ℃入炉并在760 ℃奥氏体化10min后,迅速转移至690℃保温80 min的快速球化退火改进工艺,可获得大量尺寸均匀的粒状碳化物碳化物,其碳化物颗粒直径集中分布于0.5~2 μm之间(如图10),硬度为52 HRA,其组织和硬度均满足后续的机械加工和淬火要求。

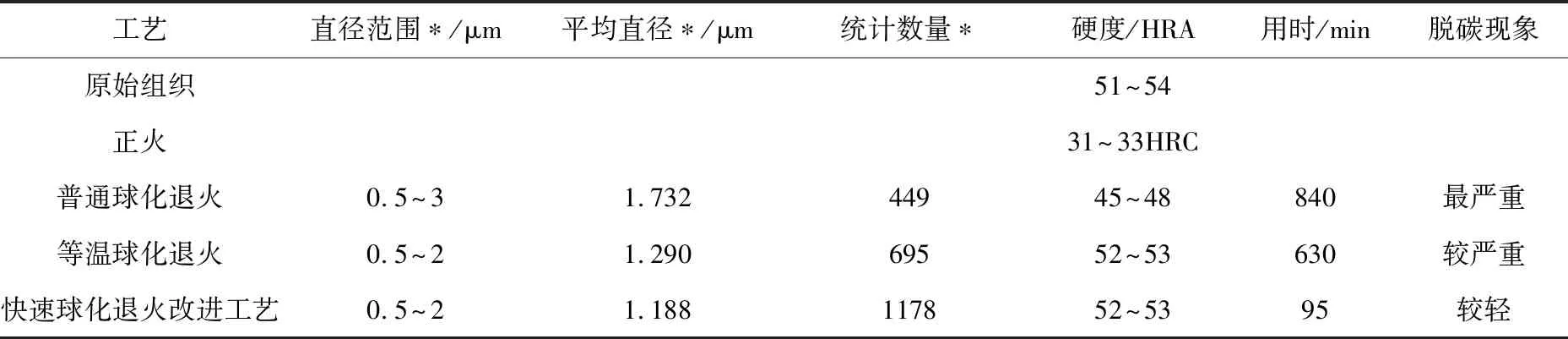

表2 各球化退火工艺对比表

*为碳化物颗粒的直径范围、平均直径和统计数量。

图10 T10A钢760 ℃保温10 min后690 ℃保温80 min的快速球化退火改进工艺的碳化物颗粒分析

由碳化物颗粒度实验结果分析表明,从球化退火后心部碳化物晶粒均匀性看,快速球化退火改进工艺>等温球化退火>普通球化退火>文献中的快速球化退火,且只有在球化退火改进工艺中没有出现片状或棒状及尺寸较大的碳化物(本文实验用钢碳化物颗粒直径集中分布于0.5~2 μm之间),尺寸均匀性最好;从硬度上看,快速球化退火改进工艺处理后的硬度与等温球化处理的相同(52~53 HRA),文献中的快速球化退火的硬度偏高(53~55 HRA),而普通球化退火由于碳化物颗粒较粗大,硬度最低(45~48 HRA);从心部组织与表层组织的一致性上看,快速球化退火改进工艺>等温球化退火>普通球化退火,快速球化退火工艺的心部与表层组织基本保持一致,在快速球化退火改进工艺中,心部完全球化,表层只有极少的短片状碳化物。在心部基本完全球化的情况下,等温球化退火处理的表层出现大量片状碳化物,普通球化退火处理的表层出现大颗粒碳化物;从表层脱碳程度看,普通球化退火>等温球化退火 >快速球化退火改进工艺;从能耗、时间看,普通球化退火>等温球化退火 >快速球化退火改进工艺。

3 结 论

通过对T10A钢快速球化退火工艺改进,与其他球化退火工艺对比,获得以下结论:

(1)Φ13mm的T10A钢经快速球化退火改进工艺处理后,可获得碳化物球化程度CS3级组织,碳化物颗粒均匀性,心部组织与表层组织的均匀性,均高于普通球化退火和等温球化退火,且硬度与等温球化退火一致。

(2)T10A钢在球化退火过程中,在奥氏体化温度下保温时间越长,热处理后,心部与表层组织的差异越大。