基于轨面适应承载机构的钢轨表面缺陷的漏磁检测

, ,

(南京航空航天大学 自动化学院,南京 211106)

基于轨面适应承载机构的钢轨表面缺陷的漏磁检测

白坚,王平,邹朋朋

(南京航空航天大学 自动化学院,南京 211106)

根据漏磁检测原理,对服役钢轨表面及亚表面的微小裂纹缺陷进行探伤车车载高速检测。采用钢轨轨面适应承载机构,机构底部安装阵列霍尔传感器探头,该机构使检测探头紧贴轨面,减少了由于传感器提离过大以及列车车体晃动对检测结果的影响,对于轮对摩擦损伤严重的钢轨外侧缺陷具有较好的检测效果。该检测方法提高了现有钢轨表面缺陷检测方法的精度,对列车的行车安全具有重要意义。

漏磁检测;承载机构;钢轨表面;小裂纹

近年来,我国铁路行业的快速发展极大地促进了国民经济的发展。预计到2020年,我国铁路营业里程将达到60 000 km,其中时速为200 km·h-1以上的高速铁路建设将达到1.6×104km以上[1]。钢轨是我国铁路交通运输的重要基础设施,钢轨的结构性能和服役状态对确保铁路运输的安全至关重要。然而,由于高速列车运行速度快、动车轴重量轻、钢轨磨耗小,使得轮轨滚动接触疲劳导致的钢轨裂纹成为主要的钢轨损伤缺陷。钢轨滚动接触疲劳缺陷会进一步形成轨头裂纹、孔裂、剥离、掉块、核伤等各种损伤,在增加铁路维护成本的同时,还直接威胁着列车的行驶安全[2]。目前针对钢轨的安全检测,主要有超声检测、视觉检测(光学CCD镜头)、涡流检测等方法。传统的超声检测方法对钢轨内部缺陷的检测较为成熟,但是其存在表面及近表面的检测盲区,对钢轨滚动接触疲劳裂纹的检测效果并不理想。同时,由于超声检测需要耦合剂,且检测结构复杂,对于铁路钢轨缺陷的高速巡检具有局限性。视觉检测(光学CCD镜头)具有检测速度快、结构简单、测量精度高、在线检测等优点,但是视觉检测只能检测钢轨的表面状态,不能检测钢轨的内部损伤[3]。涡流检测具有不需要耦合剂,能在高温、高速下检测等优点,但是其受较多干扰因素的影响,难以判断缺陷的种类、形状和大小,同时需要特殊的信号处理技术,不适合钢轨裂纹缺陷的快速、直观检测[4]。利用电磁感应原理的漏磁检测技术,具有传感器结构简单、对表面及近表面缺陷检测灵敏度高、非接触式巡检、无污染、易于实现自动化等优点,能满足铁路钢轨滚动接触疲劳裂纹在不同检测速度条件下的巡检[5-6]。

笔者基于实验室已有的直流漏磁采集处理系统,针对钢轨表面的微小缺陷,设计制作了新型阵列霍尔传感器以及钢轨轨面适应承载机构,并在手推速度下对不同长度、宽度、深度及倾斜度的人工缺陷试件进行了检测及缺陷信号评估。该新型采集模块能够较好地适应钢轨轨面形状,并严格控制传感器提离,具有较好的防抖动能力,对钢轨与列车轮对接触的压溃面小裂纹具有良好的检测效果。

1 漏磁检测原理

电磁检测技术中的漏磁检测(MFL)是指将被测铁磁材料磁化后,材料中的缺陷会切割磁力线而在材料表面形成漏磁场,可以通过检测铁磁性材料表面漏磁场的变化进而发现缺陷的无损检测技术[7]。漏磁检测原理如图1所示。

图1 漏磁检测原理示意

漏磁场的形成原理是:若被测工件(铁磁性材料)内部材料连续、均匀,则该被测工件被磁化后,材料中的磁感应线会被约束在被测工件内部,并且磁通量平行于被测工件表面,于是被测工件表面几乎没有出现漏磁场;若被测工件内部材料有缺陷,其磁导率很小、磁阻很大,而使得磁路中的磁通量发生畸变,磁感应线发生变化,部分磁通量直接通过缺陷或从材料内部绕过缺陷,还有部分磁通量会泄漏到材料表面的空间中,从而在材料表面缺陷处形成漏磁场。漏磁检测中的磁化方式,按所选用的激励源不同来划分,主要可以分为直流磁化、交流磁化、永磁磁化和复合磁化等几类。

文中采用的是永磁磁化漏磁检测方法,该方法是以永磁体激励磁芯(硅钢)产生磁场来磁化被检测工件的。永磁磁化漏磁检测的磁化场穿透能力强,能检测到工件近表面的内部缺陷,永磁磁化漏磁检测信号中的缺陷信号处在低频频段,而噪声干扰大部分集中在高频频段,在信号处理时通过低通滤波能将缺陷信号以包络的形式分离出来。

2 采集模块设计

2.1检测探头设计

检测探头主要由永磁体激励、硅钢磁轭以及霍尔阵列传感器组成,在实验室原有阵列传感器探头的基础上进行了改良。实验室已有阵列传感器为48路霍尔阵列传感器,分别在Bx方向(钢轨径向,即检测方向)、By方向(钢轨横向)、Bz方向(平行于钢轨表面方向)布置了16路传感器,分别用于采集漏磁场Bx、By和Bz三个方向的漏磁信号,该传感器对于轨面适应能力较差。由于提离值的影响,对于钢轨轨面与列车轮对压溃最为严重的一侧存在检测盲区。

图2 改良的霍尔传感器阵列的轨面检测示意

采用的阵列传感器在原有的基础上进行了改良,其将原有传感器一分为4,分别在Bx方向(钢轨径向,即检测方向)、By方向(钢轨横向)、Bz方向(平行于钢轨表面方向)布置了4路传感器。改良后的阵列霍尔传感器围绕钢轨与轮对摩擦面摆放,传感器提离值始终保持在1 mm,能够大幅度地提升采集系统的缺陷检出率。改良的霍尔传感器阵列的轨面检测示意如图2所示。

传感器采用llegro MircroSystems公司的UGN3503型线性霍尔传感器,分别摆放为Bx,By和Bz方向,传感器电路板安装在磁轭中部,传感器芯片底部与磁轭底部平齐。

2.2轨面适应承载机构设计

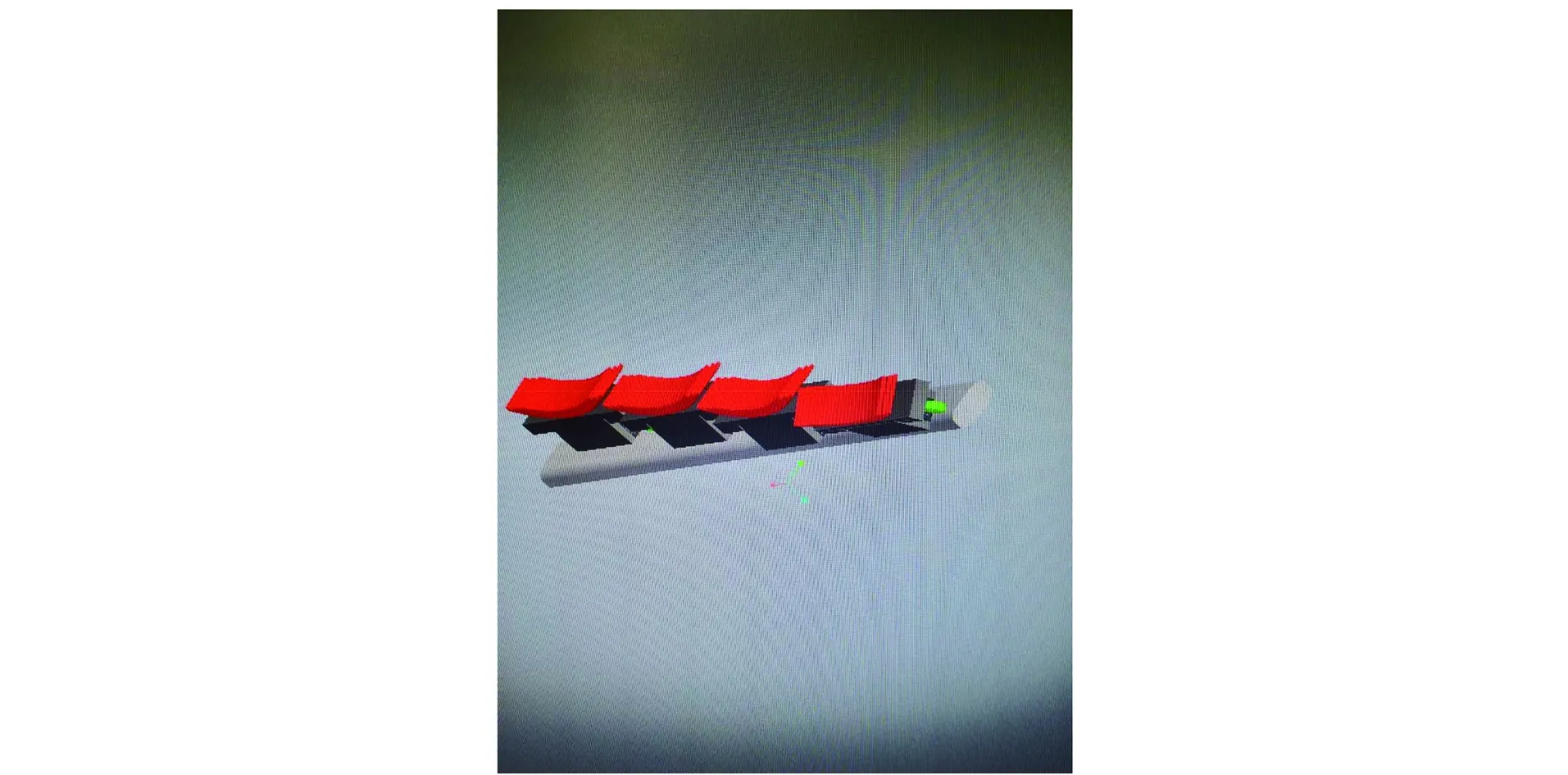

钢轨轨面适应承载机构由适应连接弹簧结构与多部适应承载小车组成,在适应承载小车的底部安装霍尔阵列传感器电路板,多部适应承载小车按照钢轨侧面角度摆放,使小车底部传感器完全贴合轮对与钢轨接触面。轨面适应承载机构效果图如图3所示。

图3 轨面适应承载机构示意

钢轨轨面适应承载机构利用适应承载小车顶部的微调弹簧将弹簧紧贴于钢轨表面,这样能够减少列车行车过程中车身振动对检测数据带来的影响。

利用底部车轮将传感器探头抬起,将传感器提离稳定控制为1 mm,提高了检测系统的检出率。钢轨轨面适应承载机构手推试验机外观如图4所示。

图4 钢轨轨面适应承载机构手推试验机外观

3 试验结果分析

3.1人工小裂纹钢轨试件

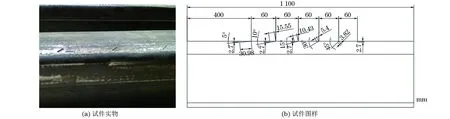

采用的人工小裂纹钢轨试件模拟自然缺陷中容易出现的损伤,试件分为不同深度、不同长度、与列车运行方向成不同角度的小裂纹,将针对不同深度的裂纹、与水平面成不同角度的裂纹两组试件进行检测。不同深度的裂纹与水平面所成角度为30°,深度分别为0.35,0.5,1,1.5,2,2.7,3.5,5 mm。与列车运行方向成不同角度的裂纹,其裂纹与水平面所成角度分别为5°,10°,15°,30°,45°,90°,水平深度均为2.7 mm。试件图样与外观如图5,6所示。

图5 不同深度的裂纹试件实物及其图样

图6 与水平面成不同角度的裂纹试件实物及其图样

3.2试验结果分析

采集信号端使用凌华科技有限公司的DAQ2208型采集卡进行信号采集,采样率设置为105s-1。

3.2.1 不同深度裂纹试件的试验结果

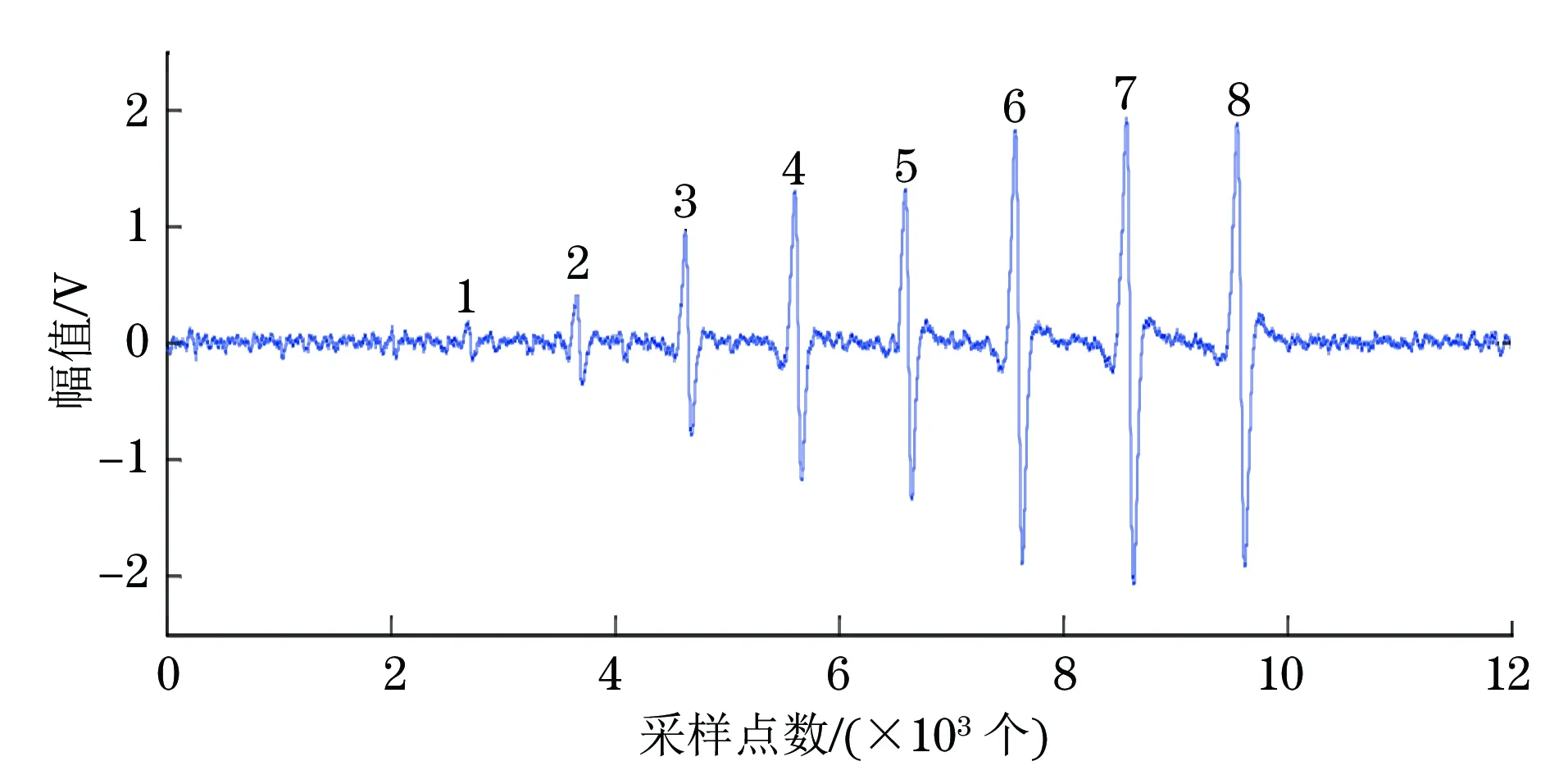

图7为试验机在2 m·s-1运行速度下,霍尔传感器Bx方向单通道采集到的数据。其放大倍数为100倍,检测不同深度的裂纹试件,缺陷水平深度从大至小。

图7 2 m·s-1运行速度下,不同深度裂纹试件的检测信号

图8为试验机在5 m·s-1运行速度下,霍尔传感器Bx方向单通道采集到的数据。其放大倍数为100倍,检测不同深度的裂纹试件,缺陷水平深度从小至大。

图8 在5 m·s-1运行速度下,不同深度裂纹试件的检测信号

对比缺陷信号能够看出:随着裂纹深度的增大,裂纹信号幅值将会增大;随着检测速度的增大,信号幅值也将会增大,信噪比将会提升。

图9 在2 m·s-1运行速度下,与水平面成不同角度的裂纹试件的检测信号

图10 在5 m·s-1运行速度下,与水平面成不同角度的裂纹试件的检测信号

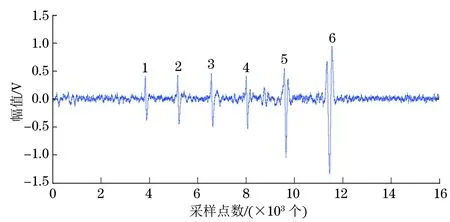

3.2.2 与水平面成不同角度裂纹试件的试验结果

图9为试验机在2 m·s-1运行速度下,霍尔传感器Bx方向单通道采集到的数据,其放大倍数为100倍,检测与水平面成不同角度的裂纹试件,缺陷与水平面所成角度从大至小。

图10为试验机在5 m·s-1s运行速度下,霍尔传感器Bx方向单通道采集到的数据,其放大倍数为100倍,检测试件为与水平面成不同角度的裂纹试件,缺陷与水平面所成角度从小至大。

对比缺陷信号能够看出:随着缺陷与水平面所成角度逐渐增大至90°,缺陷信号幅值将会减小;随着检测速度增大,信号幅值将会增大,信噪比将会提升。

4 结论

(1) 新型探头及轨面适应承载机构的配合使用,具有控制传感器提离、防止抖动以及针对性检测钢轨与列车轮对压溃面等优点,能够提高设备检出率。

(2) 使用永磁磁化漏磁检测,将传感器提离控制在1 mm,能够检测水平深度小于2.7 mm的钢轨表面及亚表面小缺陷。

(3) 随着检测速度的提高,漏磁检测信号的信噪比将会大幅提升。

[1] 王丹.中国铁路建设面临大发展机遇[J].市场周刊(新物流), 2009, 11(2): 38-41.

[2] 卢超, 涂占宽, 程建军, 等. 高速铁路钢轨RCF伤损特征及NDT研究进展[J].失效分析与预防,2009,4(1):51-57.

[3] 王雪梅, 倪文波, 王平. 高速铁路轨道无损探伤技术的研究现状和发展趋势[J]. 无损检测, 2013, 35(2): 10-17.

[4] 林俊明.电磁无损检测技术的发展与新成果[J]. 工程与试验, 2011, 51(1): 1-5.

[5] 高运来, 王平, 田贵云, 等. 基于电磁原理的钢轨裂纹高速在线巡检方法[J].无损检测,2012,34(12):1-11.

[6] SUN Yanhua, KANG Yihua. Magnetic compression effect in present MFL testing sensor[J]. Sensors and Actuators A: Physical, 2010, 160(1/2): 54-59.

[7] ALI S, TIAN Guiyun ,ZAIRI S. Pulsed magnetic flux leakage techniques for crack detection and characterisation[J]. Sensors and Actuators A: Physical, 2006, 125(2): 186-191.

MagneticFluxLeakageTestingofRailSurfaceDefectBasedontheSurfaceAdaptiveandBearingMechanism

BAI Jian, WANG Ping, ZOU Pengpeng

(College of Automation Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China)

This paper applies magnetic flux leakage testing principle to detect the micro cracks on serving rail surface and sub surface by using high-speed flaw detector. The test method uses the rail surface adaptive and bearing mechanism, in which there are hall array sensors on the bottom of the mechanism and the mechanism enables the probes to cling closely to the rail surface. This method reduces the influence caused by the too large distances between the rail surface and the sensor and the shake of the train, and it has good effect on the detection of the outside seriously damaged rail defect. In this paper, the detection method is used to improve the accuracy of the existing rail surface defect detection method, which has great significance for the train safety.

magnetic flux leakage testing; bearing mechanism; rail surface; small crack

2017-06-25

王文皞(1994-),男,硕士研究生,主要从事结构健康监测研究工作

王海涛,htwang2002@126.com

10.11973/wsjc201711003

TG115.28

A

1000-6656(2017)11-0016-04