蒸汽发生器传热管内穿涡流检测的噪声特性及其测量方法

,,

(1.国核电站运行服务技术有限公司,上海 200233;2.宝银特种钢管有限公司,宜兴 214200)

蒸汽发生器传热管内穿涡流检测的噪声特性及其测量方法

郭韵1,王华锋2,胡恩义1

(1.国核电站运行服务技术有限公司,上海 200233;2.宝银特种钢管有限公司,宜兴 214200)

对蒸汽发生器传热管管材生产阶段内穿涡流检测噪声的2种测算方法(峰峰值和均方根)、影响噪声的因素和来源、噪声峰峰值与均方根之间换算比值进行了试验。结果表明,涡流检测时冷轧管噪声主要呈现周期性,拉拔管(Inconel690合金管)噪声主要呈现随机性,峰峰值和均方根之间的比值推荐为π。同时还研究了噪声对缺陷(点状缺陷和裂纹)的影响。

蒸汽发生器传热管;涡流噪声;峰峰值;均方根

蒸汽发生器传热管是核岛一回路和二回路的压力边界,传热管管壁的破损会引起一回路放射性介质泄漏,所以传热管从生产、安装和在役各阶段都需要进行涡流检测。三代核电蒸汽发生器用换热管在制造出厂前需要对其进行内穿涡流检测,内穿涡流检测包括直管阶段的信噪比检测和弯管后的缺陷检测。涡流检测的灵敏度和可行性是由信噪比,即涡流信号幅值和涡流噪声幅值之比决定的。内穿涡流噪声检测的目的是为了提高和保证蒸汽发生器用传热管在 60 a运行寿命期内进行的在役检测的可行性。

RCCM《压水堆核电站核岛机械设备设计与建造法则》规范中要求控制压水堆蒸汽发生器管束(镍铬铁合金无缝管)涡流检测的背景噪声水平,即以4个直径为φ1 mm通孔所产生的基准信号峰峰值间的幅度(VPP)为基准,所测得的背景信噪比应不低于7,允许在一个检测区域局部不均匀性的信噪比不低于6。

AP1000/CAP1400核电机组堆型的设计符合ASME(美国机械工程师学会)规范,ASME规范中未阐述涡流检测信噪比的相关内容。AP1000/CAP1400核电机组堆型的蒸汽发生器传热管无损检测技术条件中要求,直管内穿涡流信噪比是以4个φ0.66 mm通孔为基准的,任意0.5 m管子长度范围内平均信噪比不低于20。

将AP1000/CAP1400堆型的蒸汽发生器设计文件与RCCM规范进行对比可知:① AP1000/CAP1400核电机组堆型的蒸汽发生器传热管无损检测技术条件中,要求直管内穿涡流信噪比是以4个φ0.66 mm通孔为基准的;RCCM要求为以4个φ1 mm通孔为基准,涡流基准信号幅值后者约为前者的2.3倍,若均以4个φ1 mm通孔为基准,AP1000/CAP1400堆型的蒸汽发生器传热管无损检测技术条件中信噪比要求约为46,远高于RCCM规范。② RCCM规范规定了局部和背景信噪比的下限,AP1000/CAP1400堆型的蒸汽发生器传热管无损检测技术条件中,规定了全管任意轴向0.5 m长度的信噪比下限(相当于背景信噪比),对于噪声的测量范围要求不同。③ 以上两者都没有明确规定具体的噪声测量方法(噪声信号实际上存在峰峰值、均方根等的测量方法)。

AP1000/CAP1400堆型蒸汽发生器传热管无损检测技术条件中对传热管直管信噪比检测的要求与RCCM规范存在噪声测量范围和验收要求的不同,同时也未明确测量方法。笔者针对AP1000/CAP1400堆型蒸汽发生器传热管无损检测技术条件中,传热管直管涡流检测的噪声测量方法和验收要求进行了分析和试验研究。

1 涡流检测信号噪声的理论研究

1.1涡流噪声源分析

涡流检测信号的噪声可能来自于多方面,包括外界干扰信号、设备电路噪声、管材内表面粗糙度、

管材材料或尺寸不均匀、探头抖动信号等,这些影响因素均会成为涡流信号的噪声源。

外界干扰信号一般是局部的信号(见图1),由于其仅影响范围较小的涡流信号,且发生的概率较低,重新采集之后大部分会消失,所以对于0.5 m(管子轴向长度)平均噪声这种测算方法的影响很小。

图1 局部外界干扰信号示意

目前,经核电装备的制造设备加工后的管材内表面粗糙度Ra基本都能达到小于0.8 μm,管材内表面粗糙度对检测的影响很小。

涡流检测信号的电路本底噪声是指包括放大器在内的涡流电路器件引起的涡流信号电噪声,与其他电路电噪声相同,其信号大小和分布呈随机性,是涡流噪声的主要来源之一。

涡流探头抖动信号是探头在管内移动过程中发生晃动产生的信号,目前AP1000/CAP1400蒸汽发生器传热管采用的涡流探头的线圈直径约为φ14.2 mm,探头与管内壁(内径φ15.46 mm)间隙较小,虽然探头有支撑结构,但其仍会发生晃动并产生噪声。

Inconel 690合金管材尺寸的不均匀是指外径和壁厚的不均匀,如外径椭圆和单边壁厚。其主要由采用的管坯尺寸偏差不佳、变形工装形状不佳、矫直操作不佳等因素引起(见图2)。

图2 Inconel 690合金管材尺寸不均匀示意

AP1000/CAP1400蒸汽发生器传热管的生产对于最终U型管的椭圆度(安装在蒸汽发生器后面的传热管Row16-146最大允许1.6%)、外径φ(17.48±0.09) mm、壁厚(0.92~1.10 mm)都有控制,对于涡流630 kHz差分Bobbin探头的通道管椭圆和单边壁厚变化影响可以忽略。但涡流对于管材壁厚和内径的变化都比较灵敏,所以直径变化和壁厚的变化都可能造成涡流噪声。AP1000/CAP1400蒸汽发生器传热管目前的生产工艺有冷轧和冷拔2种。周期式冷轧管轧辊随机架的往复运动在轧件上滚轧,轧辊进程时管坯被旋转送进,管坯被变形至需要的尺寸,管内壁的芯棒也作相应旋转,轧辊返程时可以消除壁厚不均并提高尺寸精度,如此进行往复运动。加工使得管内呈现了螺旋状尺寸微观不均匀的现象,这也是周期式冷轧管的特点,也因此增大了涡流的噪声。对于冷拔管,其工艺特点是“变形过程的连续性”,所以管材尺寸精度较高,涡流噪声较小。

图3 四种波形信号示意

1.2噪声测量方法

涡流噪声的测量方法目前主要有2种:峰峰值(VPP)测量法和均方根(RMS)测量法。前者为局部峰峰值最大值,后者为与均值的偏差均方根值。而相对于这两种不同的噪声测量方法,信噪比的测算方式也有2种。

第一种为国内目前主要采用的方法。

式中:SNR为信噪比;VPPs为信号的峰峰值;VPPn为噪声的峰峰值。

采用VPP进行测量,测量窗口内测出的是最大值,测量窗口中的其他位置噪声对测量值没有影响。对于AP1000/CAP1400堆型蒸汽发生器传热管信噪比的测量,则噪声VPP替换为任意0.5 m的平均噪声PP。

式中:m为在0.5 m范围内选取噪声测量的取样数,取样数m由测量窗口大小、测量窗口步进数和0.5 m范围3者(数据点数)共同决定。

第二种为国外主要采用的方法。

不同于VPP的测量,采用RMS进行测量,测出的是整个测量窗口中的噪声情况。对于AP1000/CAP1400堆型蒸汽发生器传热管信噪比的测量,国外厂商对k值的选取也不相同。RMS的x,y方向分量的计算方式如下所述。

式中:RMSx为RMS的x方向分量;n为数据点数量。

式中:RMSy为RMS的y方向分量。

对于AP1000/CAP1400规范要求的平均信噪比,将RMS替换为0.5 m平均噪声。

如果不同厂商对信噪比的测量和计算方法不相同,会造成最终信噪比结果的不同。各信噪比相互之间不具有可比性,也会存在验收要求不一致的问题。所以,对于以上2种信噪比的测量及计算方法(VPP和RMS),需要通过试验进行分析比较,才能得到VPP和RMS之间的折算系数k。

1.3噪声RMS和VPP比值的研究

对于连续的波形,RMS的值等于波函数的平方在一个周期内的积分除以周期开根号,从数学上可以用式(10)表示。

式中:V(t)为电压幅值;T为时间。

利用式(10)计算不同波形信号(见图3)的RMS与VPP的关系。

对于方波信号VPP与RMS有以下的关系:

对于正弦信号VPP与RMS有以下的关系:

对于三角波信号VPP与RMS有以下的关系:

一般波形所占面积越大,其RMS也越高,而VPP仅代表波形局部幅值,所以就方波、正弦波以及三角波而言,若波幅相同,则方波RMS最高,正弦波介于三角波和正弦波之间。

呈随机性电噪声(白噪声)的信号一般服从高斯分布(正态分布),其概率分布函数(一维)如式(14)所示。

式中:μ为均值;σ为标准差。

则约68.3%的数值分布在距离平均值有1个标准差之内的范围,约95.4%的数值分布在距离平均值有2个标准差之内的范围,约99.7%的数值分布在距离平均值有3个标准差之内的范围,电噪声正态分布示意如图4所示。

图4 电噪声正态分布示意

随机电噪声的VPP与RMS以及取样数量(测量范围)有直接的关系:① 最大噪声值VPP≤2×RMS,这部分噪声占比68.3%;② 最大噪声值VPP≤4×RMS,这部分噪声占比为95.4%;③ 最大噪声值VPP≤6×RMS,这部分噪声占比为99.7%。

理论上讲,随着测量数量的增大,噪声信号的VPP与RMS之间的比值就越大。

2 试验方法

2.1噪声VPP和RMS的值受到测量范围影响的研究

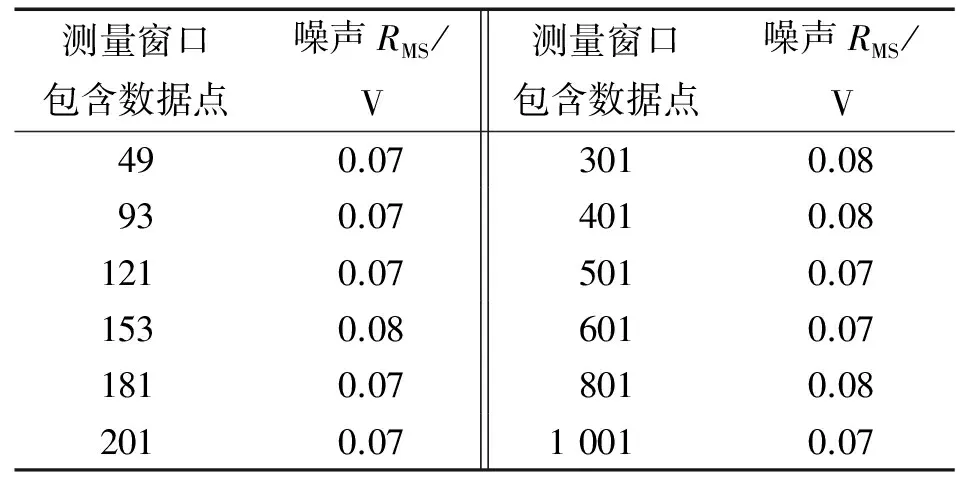

选择某管材生产厂的核电堆CAP1400镍基合金管材(长1.5 m),采样率1 800点·s-1,检测速度300 mm·s-1,测量窗口选在长为1.5 m管的中央,对噪声的RMS进行测量,逐步增大测量窗口,结果如表1所示。

表1 噪声RMS随测量窗口范围的变化

依据表1得出,噪声RMS受到测量窗口大小的影响不大。

再测量噪声VPP随测量窗口大小的变化情况,结果如图5所示。

图5 噪声VPP随测量窗口大小的变化

从图5可以得出:随着测量窗口的增大,噪声VPP逐渐增大;测量窗口增大到一定的程度(500点左右,约83 mm),噪声VPP逐渐趋于饱和。

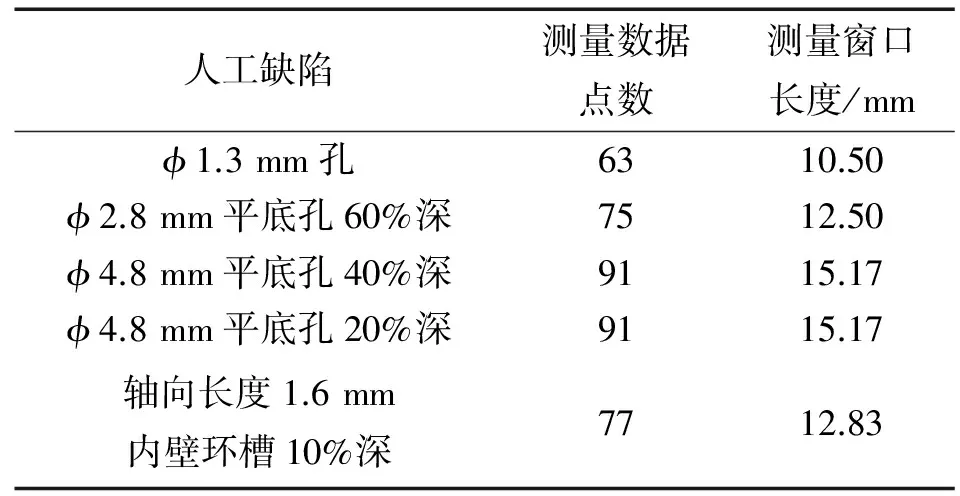

噪声VPP会随着测量窗口而增大,所以对测量窗口有必要做统一规定。实际涡流检测中,测量窗口的选取原则为能够框住涡流标定样管的涡流信号。对涡流标定样管上人工缺陷的信号长度进行测量,测量结果如表2所示。

表2 对比样管人工缺陷信号长度

基于表2的结论,参考EPRIPressurizedWaterReactorSteamGeneratorExaminationGuidelines标准中对Bobbin探头信噪比检测窗口的规定,涡流噪声VPP测量的窗口应设为15.24 mm或更大。

2.2不同管材噪声的RMS和VPP测量的比较

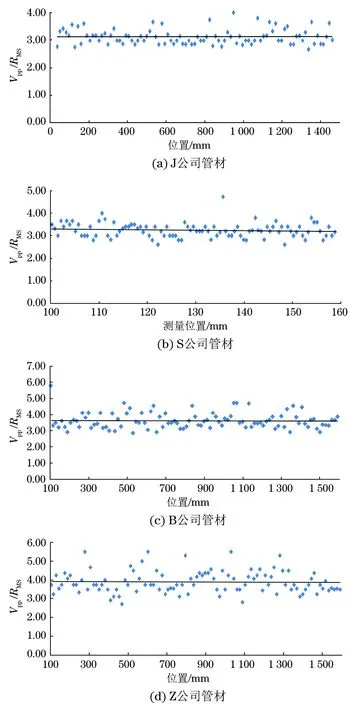

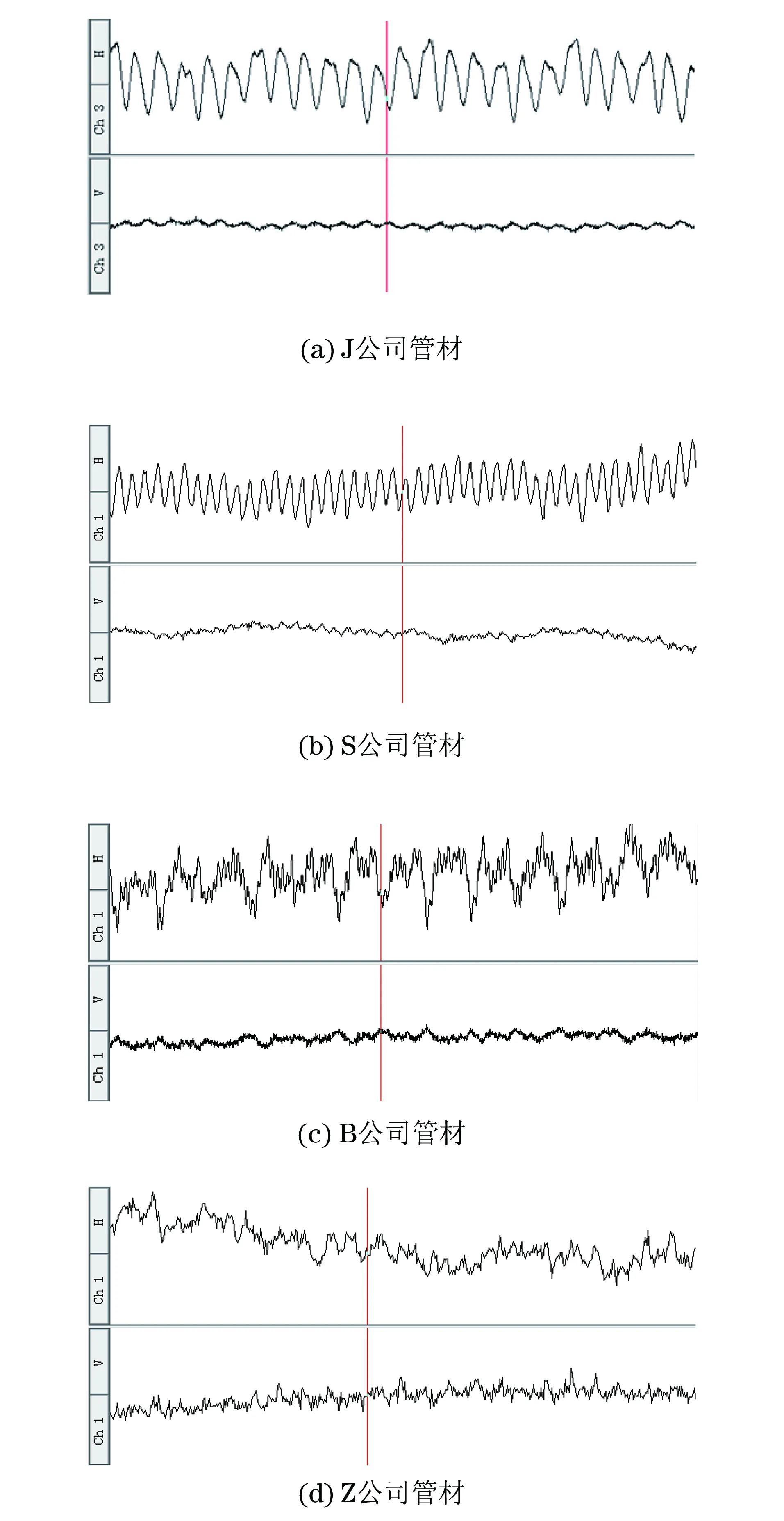

研究了国内外几家690合金管材生产厂的管材涡流信号的噪声测量结果,不同厂家RMS与VPP测量结果比较如图6所示(J公司的是非SG的传热管,S公司的是Row138的传热管,B公司的是Row123的传热管,Z公司的是Row11的传热管)。分别测量了其VPP和RMS。选取1.5 m长的管材,测量窗口15.24 mm,步进15.24 mm。

根据以上的测试结果,可以得到:① 涡流噪声的VPP比RMS的幅值要大;② 涡流噪声VPP变化的幅度要明显大于RMS;③ 涡流噪声RMS和VPP变化均无明显规律可循。

为了进一步了解涡流噪声RMS和VPP之间的数值关系,对以上4根管材的数据RMS和VPP进行相除,结果如图7所示。

根据以上的测量结果进行统计得到:①VPP与RMS的比值对应不同位置不断变化,无明显规律可循;② J公司管材噪声VPP与RMS的比值大部分落在

图6 各公司管材噪声VPP与RMS测量结果比较

图7 各公司管材噪声VPP与RMS的比值

2.8~3.5(约83.5%的数据点)之间,平均值为3.1;③ S公司管材噪声VPP与RMS的比值大部分落在2.8~3.8(约83.5%的数据点)之间,平均值为3.2;④ B公司管材噪声VPP与RMS的比值大部分落在2.85~4.42(约82.6%的数据点)之间,平均值为3.6;⑤ Z公司管材噪声VPP与RMS的比值大部分落在2.8~4.38(约83%的数据点)之间,平均值为3.9。

上述结果表明,对于不同厂商生产的相同690合金管材,其VPP与RMS的比值不相同,对于同一根管材的不同区域也不同。下面结合噪声信号的分析,进一步研究这一比值。

截取国内外几家690合金管材生产厂的涡流检测信号图并放大,计算VPP与RMS的比值,比较结果如表3所示。各公司合金管材的涡流检测噪声信号号放大结果如图8所示。

表3 不同生产厂690合金管材噪声比较

图8 各公司690合金管材的涡流检测噪声信号放大结果

另外,除了Z公司生产的管材采用拉拔工艺外,其他公司均采用轧制工艺,根据理论分析,拉拔管不存在周期性噪声。经推断,轧制管的噪声主要来源于轧制管的工艺产生的周期性管材不均匀,事实上这一点也经过国内管材厂的证实。

2.3噪声对缺陷的影响

2.3.1 不同尺寸点状缺陷信号与噪声幅值

对于点状缺陷显示,在690合金管材(外径×壁厚为φ17.48 mm×1.01 mm)的样管上加工不同孔径的通孔,规格分别为φ0.1,φ0.3,φ0.5,φ0.7,φ1,φ1.3 mm。不同尺寸通孔信号测量结果如表4所示。

2.3.2 不同尺寸裂纹信号与噪声幅值情况

对于裂纹显示,在外径×壁厚为φ17.48 mm×1.01 mm镍基合金管材的样管上加工不同长度的周向和轴向裂纹,其测量结果如表5~6所示。

根据以上数据:当涡流缺陷信号小到与噪声信号相当或接近时,会对缺陷信号产生较大的影响,但仍可发现缺陷。对于噪声水平在0.2 V以下(即信噪比20以上)的管材,缺陷检出和定量检测水平为:① 发现φ0.1 mm通孔,无法定量;② 发现4 mm长20%深周向裂纹,定量受影响;③ 发现2 mm长20%深周向裂纹,可定量。

表4 不同尺寸通孔信号测量结果

表5 不同长度的周向裂纹信号测量结果

表6 不同长度的轴向裂纹信号测量结果

3 结语

通过试验给出了涡流信噪比检测方法的2条具体实施细则,分析了涡流噪声的来源,结合试验数据,推断出轧制管的噪声来源主要为轧制工艺,为降低噪声提供了改进方向。从目前国内外的几家管材生产厂商的实际信噪比的检测结果来看,相同轧制工艺下,国内厂商生产的管材噪声水平已经和国外接近,信噪比远超20,而国外采用拉拔工艺管材的信噪比是最高的。得出在管材信噪比20以上的条件下,涡流检测灵敏度的变化特征,证实了后续蒸汽发生器传热管役前和在役检测的可行性。最后分析了涡流噪声信号的来源,并通过软硬件手段抑制噪声。文章为蒸汽发生器涡流噪声检测的进一步研究提供了参考。

NoiseCharacteristicsofInternalEddyCurrentTestingofSteamGeneratorHeatExchangeTubeandTheirMeasurement

GUO Yun1, WANG Huafeng2, HU Enyi1

(1.State Nuclear Power Plant Service Company, Shanghai 200233, China; 2.Baoyin Special Steel Co., Ltd., Yixing 214200, China)

Measuring methods of noise peak to peak voltage (VPP) and noise root mean square (RMS), noise influence factors and sources, and ratio of VPP to RMS are researched in the paper. The results indicate that rolling tubing noise mainly appears periodically and drawn tubing (Inconel690 alloy tube)noise mainly occurs randomly, and the ratio of VPP to RMS is recommended to be π. Additionally, the influence of noise on defects (pitting and crack) is also researched.

steam generator heat exchange tube; eddy current noise; peak to peak voltage;root mean square

2017-06-25

郭 韵(1983-),男,高级工程师,主要从事核电厂役前和在役涡流检测工作

郭 韵,guoy@snpsc.com

10.11973/wsjc201711005

TG115.28

A

1000-6656(2017)11-0020-07