乙烯管线施工中下向焊技术的应用

韦中奇

(上海华谊建设有限公司)

乙烯管线施工中下向焊技术的应用

韦中奇*

(上海华谊建设有限公司)

介绍了长距离输送管线全位置立下向焊技术的应用实例。阐述了在控制焊接工艺、降低焊接成本、提高生产效率、提高焊接质量等方面的经验,也为手工立下向焊技术的应用提供了可供参考的工艺参数。

下向焊 管道 焊接工艺 焊接试件 乙烯 焊接工艺评定

在上海某合成气和乙烯管道项目中,乙烯管线长为43 km,且该项目施工环境与施工条件极差,其在施工高峰期正值台风、高温、多雨季节,给施工中的管道焊接增加了很大的难度。该项目的长输压力管道等级为GA1级,焊缝质量要求进行100%拍片和超声波检测,这就需要焊工在天气状况良好时尽可能完成更多的焊接工作量。在施工前技术人员针对该工程的材质及其焊接性制定了合理的焊接工艺。

1 管道材质焊接性分析

管道的材质为L320钢,其化学成分及抗拉强度参数见表1。

此种钢其碳当量K=0.16+1.6/6+0.05/5=0.43,有一定淬硬倾向,焊接熔池的温度从800℃降到500℃的时间t8/5应控制在10~25 s范围内。t8/5时间过短,易形成淬硬组织;时间过长,易形成粗大晶粒组织。这两种情况均可造成晶粒脆化。

表1 L320钢化学成分及抗拉强度

2 焊接易产生的问题及预防措施

2.1 裂纹

该型号钢的碳当量高,有明显淬硬倾向,热影响区容易形成硬而脆的马氏体组织,使其塑性和韧性下降,耐应力腐蚀性能恶化,冷裂倾向增加。因此,焊接时应控制预热温度和焊接热输入量,以降低热影响区的冷却速度。此外,焊接时还必须保持低氢条件。

2.2 腐蚀

禁止在非焊接部位引弧。引弧会造成该处形成硬化点,使钢的抗腐蚀能力下降。

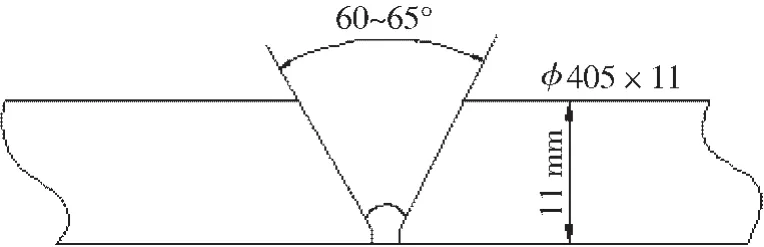

2.3 夹渣

厚壁管道焊接大多采用多层焊,焊接时应注意每层焊缝的成形状况。如果底层焊缝不平,中间高两边低,甚至形成尖角(见图1),加上修磨不当,在下一层施焊时就容易形成条状夹渣。预防措施:增强施焊技能,提高打磨质量,条件适当时可采用多层多道焊。

图1 夹渣形成原因

2.4 未熔合

若焊接时速度过快,根部不能完全熔化,则易造成未熔合的情况。因此在焊接时要控制焊接速度,保证根部完全熔合。

2.5 焊穿

焊接电流太大,会造成热输入量过大,易形成焊穿现象。此时,电弧不能被有效地控制,一部分熔池流入了电弧后方并凝固。预防措施:严格执行焊接工艺,不能擅自加大电流或提高焊速。

2.6 气孔

自动焊比手工焊条电弧焊更容易出现气孔,且这种焊接形式形成的气孔常以密集形式存在,其主要原因有下述几项:

(1)焊丝中焊剂成分突变甚至焊丝部分空心,焊接时表现为电弧异常变化,有爆炸声;

(2)焊丝机窜丝;

(3)接头装配不好;

(4)焊丝质量不过关。

3 焊接设备及焊接方法的选择

在施工中对焊机的选择如下:

(1)采用手工电弧焊,并采用威特力牌ZX7-400型电焊机进行根部焊接。

(2)采用药芯焊丝半自动焊,并采用林肯牌DC-400型自动送丝焊机进行填充焊、盖面焊。

DC-400型焊机采用晶闸管式多用途恒流/恒压(CC/CV)弧焊电源,其结构为变压、硅整流输出形式,能产生优良的恒压及恒流电源特性。DC-400型自动送丝焊机可用于气体保护焊、药芯焊丝自保焊,也可用于手工焊以及8 mm碳棒的碳弧气刨等,仅用单个电位器即可在一定范围调节输出控制,产生优良的焊接特性。其功能和特点简述如下:①使用固态电路,应用于焊接时具有超长的使用寿命。②可以使用点和控制功能以控制飞溅、流动性和熔滴状态。③采用风扇冷却,具有过热和过载保护功能。

(3)焊接方法为全位置立下向焊。

4 焊接材料选择(采用等强匹配的原则)

(1) 打底焊

采用Ø4.0 mm的E6010焊条。

(2)填充焊、盖面焊

选用Ø2.0 mm的E7178-Ni1J药芯焊丝。

立下向焊焊接主要采用纤维素型和碱性低氢型焊材。纤维素型焊条的主要特点是药皮发气较早(约150℃时),熔池稍稠,但滋润性能非常好,根部成形美观,在根部的背面可以很明显地看出成形很好,过渡圆滑,同时还具有对口间隙小、焊接速度快、效率高、焊缝气孔少等优点。但纤维素型焊条使用时要注意烘干,温度应控制在100℃以内。E6010焊条属于酸性焊条,采用直流反接立下向焊正好可以弥补该焊条的缺点,其打底焊不易焊穿,焊缝成形较好。经X射线无损检测,采用该焊条焊接时,焊缝质量达到标准的要求。

5 焊接参数的选择

根据选用的焊条及焊丝型号,实验采用的焊接参数见表2。由表2可知,影响焊接质量的几个重要因素如下所述。

(1) 焊接电压

若电压过高,电线长度增大,则熔池增大,相应的熔深增大,余高减小,飞溅增多。根据施工经验,电弧电压控制在19~20 V为宜。

表2 焊接工艺参数

(2) 焊接速度

焊接速度过快会导致熔渣对焊池保护不均匀,因而会产生未熔合、夹渣等焊接缺陷。焊接速度过慢则会导致熔池温度升高,使焊缝过宽、过高,甚至导致焊穿。

(3) 送丝速度

送丝速度的快慢直接影响焊接电流的大小。送丝速度增加使电流增加,焊丝熔化过快,造成焊缝过宽、过高等情况。

(4)焊丝伸出长度

焊丝伸出过长,导致电弧不稳定,飞溅增多,熔深减小,容易产生气孔;焊丝伸出过短,则影响焊工视线,不便操作。根据施工经验,焊丝伸长量应当控制在10~15 mm。

6 焊接操作规程

立下向焊焊接时一般采用长弧焊接法,焊条的起落位置以中心线为准,从左右两侧向中心作圆形摆动。焊接厚件的过程可分为下述三个环节。

6.1 打底焊

打底焊应采用直径较小的焊条和较小的焊接电流。对于厚大工件,可采用三角形运条方法;对于中厚板或薄板,可采用小月牙形或跳弧运条法。封底焊时一定要保证焊接质量,避免产生气孔。如果第一层焊接产生了气孔,就会形成自下而上的柱贯穿气孔。采用E6010焊条进行打底焊时应采用直流反接,考虑到打底焊为双面成形,在保证坡口底部钝边熔化的情况下,还要求较小的焊接热输入和较小的电弧吹力,以防止焊穿。

6.2 填充焊

填充焊主要是用于填满焊缝,焊接层数根据管壁厚度决定。为提高生产效率可采用月牙形运条方法,焊接时应避免产生未熔合、夹渣等缺陷。接近表面的一层焊缝非常重要,一方面这层焊缝将以前各层凹凸不平处加以平整,为盖面做准备;另一方面,这层焊缝一般比板面低1 mm左右,为盖面焊施焊和确保表面成形质量打好了基础。填充焊操作时焊条可以作轻微的左右摆动;坡口较小时可以直接往下拉,不做摆弧;当焊条运弧至下部位置时,应做轻微的画圈拉弧动作,同时电弧要低。

6.3 盖面焊

盖面焊应满足焊缝外观尺寸要求,运条方法可按要求的焊缝余高加以选择。如果余高要求高时,可采用月牙形摆动;如果余高要求稍平整时,可做锯齿形或不等八字形摆动,表面运条速度必须均匀一致。当焊条运行到焊缝两侧时,要将电弧进一步缩短,并稍作停留。盖面焊的目的是加固焊道,提高焊口强度,美观焊缝。操作方法是焊条向下左右摆动且幅度不宜过宽,以压住坡口边缘1.6 mm为宜,电弧要压低;当焊条运弧到下部位置时,左右摆动应为轻微的画圈运弧,画圈的幅度不要过大,以5~8 mm为宜;焊缝高度宜为0~2 mm,不要过高。

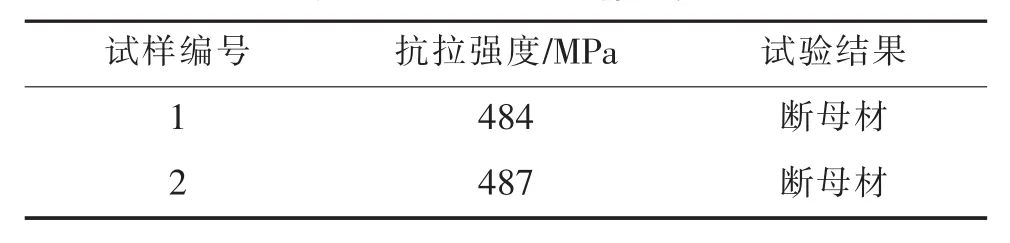

7 焊接工艺评定

为了验证以上焊接工艺的正确性,对L320母材和选用的焊接材料,按SY/T 0452—2012《石油天然气金属管道焊接工艺评定标准》进行焊接工艺评定。焊接试样(Ø377 mm×10 mm)按本文的焊接工艺进行焊接,经无损检测合格后,进行拉伸、弯曲、冲击试验,试验结果均达到母材标准的要求,如表3~表5所示。

表3 焊接试板拉伸试验

表4 弯曲试验

表5 冲击试验

此外,还进行了刻槽断口试验(2个试件),均符合SY/T 0452—2012标准的要求。

8 结论

立下向焊这一焊接方法应用前景非常广阔,特别是直径在Ø300 mm以上的大口径长输管线上采用立下向焊,既可以提高焊接生产效率和焊接质量,也宜于使焊接生产专业化。该焊接方法应用于上海漕泾至吴泾化工区的乙烯管道中,经检验,焊缝一次拍片合格率为100%。实践证明,立下向焊焊接方法效果良好,值得在长输压力管道工程中推广应用。立下向焊是一种特殊焊接方法,由于其良好的焊接特点,非常适合于大口径管道野外施工作业。

[1]刘森.特种焊接工基本技术 [M].北京:金盾出版社,1998.

[2]高忠民.实用电焊技术[M].北京:金盾出版社,2003.

[3]张立立.新编焊工实用手册 [M].北京:金盾出版社,2004.

2017-03-03)

液化天然气开架式气化器实现工业化应用

最近,中海石油气电集团有限责任公司(简称“中海油气电集团”)与江苏中圣高科技产业有限公司(简称“江苏中圣”)自主化联合研制的液化天然气(LNG)开架式气化器(ORV)通过了中国石油和化学工业联合会组织的科技成果鉴定。该成果创新性强,填补了国内技术空白,总体达到国际先进水平。该成果已成功应用于中海油海南LNG接收站和中石化北海LNG接收站,实现了国内工业化应用。

LNG气化器是LNG接收站的核心设备之一,也是LNG接收站除乙型储罐外单体设备投资最大的设备,其中开架式气化器具有经济性好、运行成本低等优点,在中国、日本、韩国和欧洲等区域项目中大量应用。我国已建成的广东大鹏接收站、莆田接收站、青岛接收站等都选用开架式气化器作为主气化器使用。在此之前,开架式气化器一直被日本企业垄断,不仅价格昂贵,而且供货周期长,维修费用高,维修耗时长。

2012年起,中海油气电集团与江苏中圣联合启动LNG开架式气化器研制项目,历经4年的攻关探索,在LNG超临界状态流动与传热模拟计算、低温两相流异型铝合金高效传热管设计与制造、高承压铝合金管焊接与铝/不锈钢过渡接头爆炸焊接、开架式气化器表面热喷涂防腐工艺等关键技术上取得突破,形成了大型LNG接收站开架式气化器设计、制造、安装、运行及维护成套技术。双方联合研制的5 t/h中试样机、157.5 t/h工程样机分别在中海油莆田LNG接收站、中海油海南LNG接收站完成低温实流性能测试、工程化应用性能测试,产能为165 t/h工业产品已在中石化北海LNG接收站完成安装调试。

该气化器采用模块式设计,单台最大LNG气化量达260 t/h,设计压力为16 MPa,设计温度为-176℃/65℃,可在具备条件的国内外临海区域推广。LNG开架式气化器的成功研发,打破了国外企业的长期技术垄断,填补了国内技术空白,经济和社会效益显著,对于推进我国LNG产业链各环节技术和装备的自主化具有重要的意义。(江镇海)

世界上最大的模块化裂解炉由惠生建造

惠生海洋公司(Wison Offshore&Marine)于2017年6月19日宣布,已经获得一份合同,为浙江石化公司一体化炼油石化联合体制作9组20万t/a乙烯裂解炉模块。该裂解炉将成为世界上最大的单一裂解炉,实施模块化制造并运输至生产基地。按目前中国的裂解炉生产能力,该拟建的裂解炉也是最大的裂解炉设备。

惠生海洋公司将在浙江省舟山完成设备的加工工作。第一阶段建设于2013年完成,惠生舟山制造地占地面积近150万m2。惠生公司表示,裂解炉设备预计将在2018年年初交货。(秋实)

第十三届全国非均相分离学术交流会在江苏宜兴闭幕

第十三届全国非均相分离学术交流会暨全国过滤与分离学术研讨及环保产业新技术装备交流会于2017年8月21日~24日在江苏省宜兴市召开。交流会由中国化工学会化学工程专业委员会非均相分离专业组和 “过滤与分离产业技术创新战略联盟”主办,上海化工研究院、中国石油大学、天津大学、中国宜兴环保科技工业园协办。

本届学术交流会专注过滤与分离,聚焦节能和环保,共同探讨交流清洁生产、保护碧水蓝天、创新发展、资源再生利用等重大课题。参加此次会议的有来自全国165个单位的261名代表,其中包括企业集团、工程公司等131家,高等院校26家,研究、设计院所等8家的代表。

为庆祝非均相分离专业组成立30周年,本次会议进行了隆重而又简短的开幕式。上海化工研究院有限公司李良君院长,中国石油和化学工业联合会周竹叶副会长,中国化工学会徐大刚副理事长,中国宜兴环保科技工业园管委会主任、宜兴市委常委朱旭峰先生,分别为大会致辞;中国科学院余国琮院士致本次大会的贺信由朱企新教授代为宣读。中国石油和化学工业联合会李寿生会长、中国化工学会杨元一秘书长等领导也专程向大会发来祝贺并为论文集题词。开幕式上, “过滤与分离产业技术创新战略联盟”举行了揭牌仪式。

本届交流会共收到论文94篇,其中89篇汇编成论文集。在为期两天的学术交流活动中,共进行了交流报告53个,其中30位业内专家、教授、企业代表进行了专题报告、技术交流报告,23名研究生进行了论坛学术交流报告。

本届非均相分离学术交流会的主题是清洁生产、保护碧水蓝天、创新发展、资源再生利用。本届非均相分离学术交流会的重点报告有:华北制药集团刘桂同教授的 “制药工艺的进步对过滤与分离技术寄予新的期望”,都丽红教授级高工的 “新形势下非均相分离技术的机遇和挑战”,中国石油大学(华东)金有海教授的 “高效旋风旋流分离技术的研发及工程应用”,天津大学康勇教授的 “含油废水油水分离实现途径及效果”,南京工业大学邢卫红教授的 “无机膜制备与应用进展”,环保部固废中心管理技术部温雪峰主任的 “固体废物环境管理政策与利用处置技术”,华东理工大学刘勇弟教授的 “高级氧化技术及有机废水处理中的应用”,中国石油大学(北京)孙国刚教授的 “旋风颗粒分级器的研究进展”,天津科技大学李桂水教授的“不同表面活性剂修饰Bi2O2CO3的制备及其光催化性能”,沈阳化工大学张建伟教授的 “中药现代化进程中的絮凝除杂技术与研究进展”,常州大学袁惠新教授的 “旋流萃取元件内的流动和萃取性能的研究”,上海大学刘强教授的 “生活垃圾焚烧飞灰水洗预处理废水资源化”,上海化工研究院李秋萍教授的 “湿法洗涤技术进展及在环保中的应用”,华东理工大学付鹏波博士的 “旋流分离过程强化新技术”,北京钢铁研究院杨军军博士的 “金属过滤材料在高温除尘中应用与发展”,和成都千砺金科技创新有限公司龚家竹教授的 “固液分离在钛白粉生产中的作用及地位”,等等。

本届交流会为庆祝非均相分离专业组成立30周年,专门设立研究生论坛,分两个会场进行了研究生论文报告和评选,来自中国石油大学(北京)、中国石油大学(华东)、天津大学、东北石油大学、天津科技大学、常州大学、华东理工大学、南京工业大学等高校的23名研究生,结合投稿论文进行了交流报告,还评出了一等奖2个、二等奖4个、三等奖4个和优胜奖13个。

由于非均相分离专业组组长陈奕峰先生已退休,非均相分离专业组组长单位领导确定由原常务副组长都丽红教授级高工接任为专业组组长。8月22日晚,专业组组长都丽红主持召开了非均相分离专业组工作会议,专业组34名委员参加了本次会议。会上都丽红组长向委员们介绍了非均相分离专业组即将升级并更名为 “中国化工学会过滤与分离专业委员会”的申报过程。同时,会议还向委员们通报介绍了在学组支持下 “过滤与分离产业技术创新战略联盟”的成立过程。(王士勇)

Application of Down Hill Welding Technique in Construction of Ethylene Pipeline

Wei Zhongqi

The application of full position down hill welding of long distance pipeline was introduced.The experience in controlling welding process,reducing welding cost,improving production efficiency and improving welding quality were expounded.It also provided the reference process parameters for manual down hill welding.

Down hill welding;Piping;Welding process;Welding specimen;Ethylene;Welding procedure qualification

TQ 444

10.16759/j.cnki.issn.1007-7251.2017.10.018

*韦中奇,男,1985年生,工程师。上海市,200232。