高压蒸汽过热器的失效分析及设计改进

袁敏玥

(上海华谊集团装备工程有限公司)

高压蒸汽过热器的失效分析及设计改进

袁敏玥*

(上海华谊集团装备工程有限公司)

对一台高压蒸汽过热器的管子管板连接处焊缝频繁发生渗漏的问题进行了全面分析,并对设备的结构、材料、焊接、检验、试验等方面进行了优化和改进。在高压固定管板式换热器设计过程中,壁温是一个很重要的技术参数,应予以足够的重视。

高压换热器 壁温 膨胀节 结构设计 应力 腐蚀

0 前言

换热器是化工、石油、制药、食品、航天等行业中热量传递、节能减排工艺中的重要工艺设备。随着科学技术的飞速发展,近年来,高压换热器在合成氨、甲醇合成、乙烯裂解等化工生产中得到广泛的应用。在这些化工生产中设备运行的工艺条件相当恶劣,压力高达35 MPa,温度高达700℃。在高温高压的严酷条件下,高压换热器设计时在选材、结构、焊接、检测、试验等方面有许多需要注意的地方,既要确保设备的安全性,同时也要力求保证设备的合理性和有效性。

某化工厂内一台高压换热器(过热器),在使用中其管子管板连接处的焊缝频繁发生渗漏,多次造成被动停车,虽经过了现场补焊、返修,但没有从根本上解决问题,导致设备无法正常稳定运行。现对设备的泄漏原因进行综合分析,并在设计工艺参数、主要材质、主体结构和尺寸不变的情况下重新设计、制造,以替换原设备。

该设备的主要工艺流程为:利用氨合成塔出口的高温工艺气加热副产饱和蒸汽为过热蒸汽,提高副产蒸汽品质,回收合成气热量,达到节能降耗的目的。具体操作工况为:氨合成塔出口高温工艺气走设备管程,废热锅炉副产的饱和蒸汽走壳程,管壳程介质换热后,降低了温度的工艺气进入废锅加热锅炉水,使之成副产饱和蒸汽,壳程的过热蒸汽并入蒸汽管网向外输送。

1 渗漏原因分析

通过对高压换热器的工艺参数、使用过程中曾出现的问题等进行全面系统的分析,查找可能导致泄漏的原因。针对该设备管子与管板焊缝处多次渗漏且多次补焊无果的情况,对管子与管板的连接焊缝进行了取样和检测,发现焊缝处存在裂纹。再对设备的整个管面进行渗透检测,发现在管板的边缘部位有多处管子管板连接焊缝存在裂纹,而且原来返修补焊的焊缝也大多处在这个区域。根据检测情况以及多次返修无果的情况初步判断,可能是由于管壳程介质的温差较大,而换热管材料和壳体材料的热膨胀系数差异也很大,导致换热管和壳体的热膨胀量差较大,从而使换热管产生的轴向温差应力也相应增大[1]。温差应力与工作压力所产生的轴向应力叠加后,可能使换热管的轴向力过大,甚至超过管子与管板连接焊缝的许用应力,长期运行后引起焊缝开裂,产生渗漏现象。

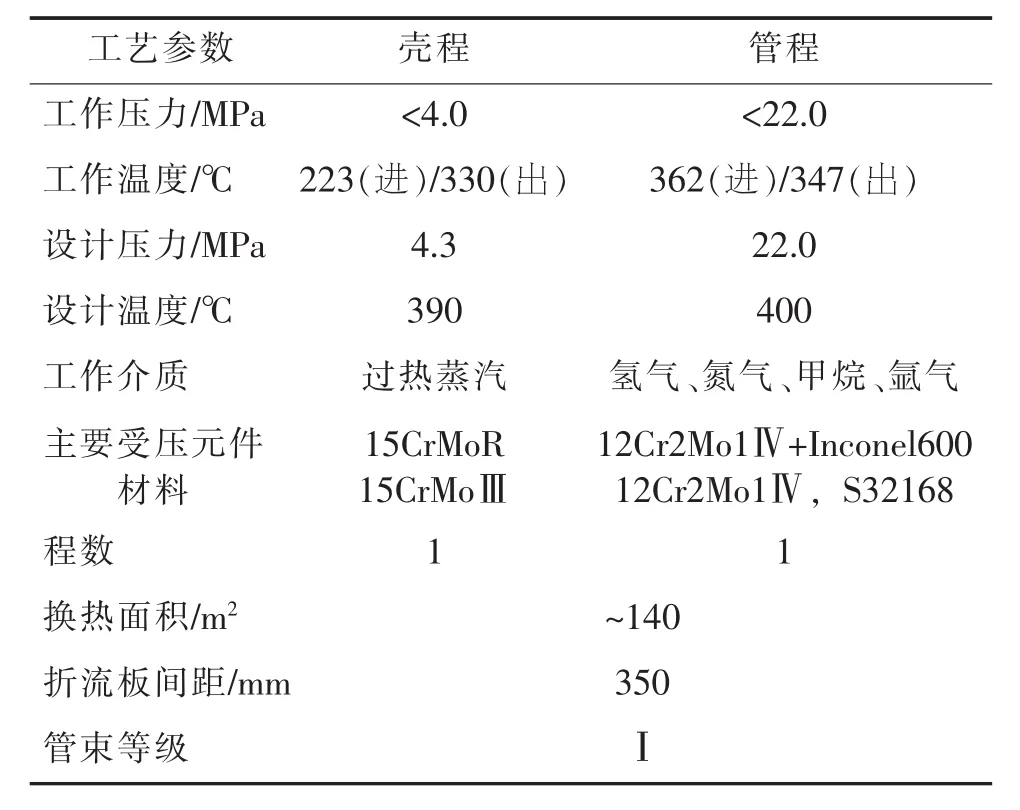

该设备是一台固定管板式高压换热器,表1是该设备的设计工艺参数,表2是该设备的结构参数。

为了评估壁温差异对温差应力计算结果的影响,采用了两种方法来确定筒体和换热管的壁温,然后采用过程设备强度计算软件SW6进行计算和对比。方法一是一种粗略的估算法,即取壳程进出口温度的平均值(276.5℃)作为筒体的壁温,取管、壳程进出口四个温度的平均值(315.5℃)作为换热管的壁温。方法二是采用换热器工艺计算软件Aspen对筒体和换热管的壁温进行精确计算的方法,通过计算得出筒体的壁温为285℃,换热管的壁温为352℃。两种方法计算结果详见表3。

由表3可见,采用方法一计算的壳程与管程的平均温差较小,在第2工况下,管板腐蚀前后换热管的轴向应力比其许用轴向应力(76.11 MPa)要大许多,而在第4、6工况下,管板腐蚀前后换热管的轴向应力比其许用轴向应力稍大。

表1 蒸汽过热器设计工艺参数

表2 蒸汽过热器结构参数

采用方法二计算的壳程与管程的平均温差较大,在第2、4、6工况下,管板腐蚀后换热管的轴向应力分别为140 MPa、113.3 MPa、116.2 MPa,都远大于其许用轴向应力76.11 MPa;在第2、4、6工况下,管板腐蚀前换热管的轴向应力分别为148.6 MPa、122.9 MPa、125.8 MPa,也都远大于其许用轴向应力。

采用方法一得出的壁温与设备的实际情况偏差较大,采用方法二得出的壁温比较精准,采用方法一计算得到的应力要比采用方法二计算得到的应力低得多。这就表示,正确的壳程和管程的壁温,对于固定管板式换热器的计算结果是非常重要的。只有确保壳程和管程的壁温正确,才能计算出换热器准确的应力情况,才能据此设计出安全可靠的换热器。壳程和管程的壁温不能采用方法一(粗略的估算)来计算,而必须采用方法二(用专业的换热器工艺计算软件)进行计算。

表3 蒸汽过热器不同壁温下的换热管轴向应力

从表3的计算结果可以得出,该换热器多次渗漏、返修无果的真正原因是其温差应力较大。或者说,是因为其壳体为碳钢,换热管为不锈钢,不同材质的线膨胀量差异大,导致了裂纹产生和泄漏。由于壳体和换热管的壁温温差过大,管子与壳体间的热膨胀量也相差很大,从而导致很大的温差应力。温差应力与工作压力引起的应力叠加,使得换热管的轴向应力过大,远远大于其许用轴向应力,从而使管子与管板之间的连接焊缝在该工况下产生裂纹,导致泄漏。

2 解决方案

由于本设计的目的是在设备设计工艺参数、主要材料、主体结构和尺寸不变的情况下进行改进,所以要解决轴向应力超过许用应力的问题。解决这一问题,只有提高轴向许用应力或降低轴向实际应力两种方法。

轴向许用应力是由换热管材料的许用应力和换热管的稳定许用应力决定的,而换热管的失稳许用应力与折流板的间距有关联。折流板间距的减小能使换热管受压失稳长度减小,在一定的范围内可以使换热管在设计温度下的稳定许用应力有所增加。对该设备调整折流板的间距,选取300 mm、250 mm、200 mm三种情况分别进行计算。从计算结果看,此方法对降低换热管的轴向应力基本没有效果。经分析该方法无效的主要原因是:虽然折流板间距的减小能使换热管的失稳长度减小,但当折流板间距减小到一定距离时,换热管的稳定许用应力基本不会再增加。此外,折流板间距不断减小,会使设备内介质的压降不断增加。压力降的增加使得换热器的磨蚀和振动破坏加剧,导致换热器在运行过程中的动力消耗增大[2],且过大的压力降对换热器的运行也是一个不利因素。因此在该换热器设计中,略微减小折流板间距对稳定许用应力的增加基本没有作用。

由此可见,对于该设备要降低换热管的轴向应力,最有效的方法就是在壳体上增加膨胀节,以补偿管束和壳体因管程和壳程温差而引起的线膨胀量之差,从而解决换热管轴向应力过大的问题。

由于壳程设计温度为390℃,设计压力为4.3 MPa,压力较高,超过了GB 16749—1997《压力容器波形膨胀节》[3]标准上的公称压力,没有标准型的膨胀节可以直接选用,因此需要为该换热器专门设计一个非标膨胀节。

首先,确定非标膨胀节的各个参数。膨胀节波高的选取是按成形比(Dw/Do)确定的,成形比的大小是控制成形减薄量的重要参数,当成形比Dw/Do=1.55~1.10时,膨胀节的实际减薄量比较接近成形减薄量。一般波高h=(Dw-Do)/2,波距W=(0.8~1.2)h[4]。根据膨胀节加工工艺要求(圆弧半径R要大于3倍膨胀节厚度等),通过SW6软件的计算,反复调整膨胀节的各个参数,经过多种方案的比较和优化,设计出一个既能满足膨胀节本身强度要求,又能满足设备整体要求,且便于生产制造的非标膨胀节(见图1)。

增加膨胀节之后,经过计算,在第2、4、6工况下,管板腐蚀后换热管的轴向应力分别降至3.726 MPa、9.462 MPa、26.87 MPa,均小于其许用轴向应力;在第2、4、6工况下,换热管的轴向应力分别为3.623 MPa、8.743 MPa、26.3 MPa,也都小于其许用轴向应力。总之,增加膨胀节之后,换热管的轴向应力、壳体的轴向应力、管子与管板之间的拉脱力都在许用值范围内。从表2中可以得出,在设备工艺流程、参数等都不改变的情况下,膨胀节的选用对换热管轴向应力的下降起到了显著的作用,可有效防止设备失效,保证设备设计的合理性、安全性。

3 其他改进措施

除了根据计算在该设备上设置膨胀节,以减小换热管的轴向应力外,还在设备的原材料、加工制造和检测等方面提出了相应的措施,使设备在高温、高压的工况下能更可靠地运行。

3.1 原材料质量的保证

(1)换热管应符合NB/T 47019.1~8—2011《锅炉、热交换器用管订货技术条件》中的规定,其中管子外径允许偏差和壁厚允许偏差均按高级精度的规定,管子的壁厚按最小壁厚进行交货。

图1 增加膨胀节后的换热器

(2)换热管应经过100%涡流检测,检测标准按照NB/T 47013—2015《承压设备无损检测》的规定。

(3)换热管还应逐根进行水压试验,试验压力根据NB/T 47019.1~8—2011的要求进行选择。

(4)换热管在制造加工时,两端应切除一定的长度,以去除管子制造拉拔时两端的缺陷和涡流检测的盲区。

3.2 提高设备的检验要求

(1)换热管与管板的焊接选用手工氩弧焊或自动氩弧焊进行焊接,并至少焊接2道。第1道焊接完毕后进行泄漏检测(检测压力取0.05~0.1 MPaG和设计压力两者中较小值),泄漏处必须彻底打磨修补后方可进行第2道焊接。第2道焊缝的起弧位置与第1道焊缝的起弧位置错开180°。最后一道焊完后,管板与换热管之间的焊接接头进行100%渗透检测,符合NB/T 47013—2015标准规定中Ⅰ级合格。

(2)水压试压后,对壳程进行氦泄漏试验。根据HG/T 20584—2011《钢制化工容器制造技术要求》的附录B中的吸枪检测模式,试验压力为0.4 MPa或设计压力(取小值),氦气分压不小于0.1 MPa,保压时间不低于2 h,检测的泄漏率不超过1×10-5Pa·m3/s[5]。

4 结论

通过对蒸汽过热器的工艺过程模拟和相关的设计计算可知,该设备出现问题的主要原因是管程与壳程的温差过大而导致的应力过大。为此,通过在壳程增加不锈钢波形膨胀节、提高原材料的质量要求和提高对设备的检测要求等一系列的优化措施,使设备性能更稳定,设备运行更高效。经实际使用,该设备运行稳定可靠,再未出现管子管板发生泄漏和其他异常情况。

从该案例可知,在高压换热器的设计制造时以下几个问题需予以关注:

(1)对于固定管板式结构的高压换热器,精确的壳体与换热管的壁温对整个设备的设计是很重要的。高压换热器的设计安全余量相对于低压、中压级的换热器要小,壁温的不精确会导致整个设备的设计产生较大的偏差,给设备的正常使用带来安全隐患。因此,在设备设计时要根据精确的壁温进行设计计算,这样才能够充分判断设计是否安全、合理,才能保证设备可靠运行。

(2)在工艺流程条件满足的情况下,可将高压换热器设计成U形管式、浮头式等结构形式,以减少管程与壳程的膨胀量差过大而引起的轴向应力。

(3)在高压换热器中使用膨胀节要综合考虑膨胀节的强度和刚度。膨胀节能有效地补偿管程与壳程的膨胀量差异,减小换热管的轴向应力;但是在高压高温的工况下,膨胀节需要满足自身一定的强度,因此其厚度会较大,而此时膨胀节的刚度也会变得很大。膨胀节作为一种能自由伸缩的弹性补偿元件,其结构特点是需要具有足够的柔性,刚度太大会使膨胀节的补偿作用受到很大的限制。另外,膨胀节是固定管板式换热器中相对比较薄弱的环节,应尽量避免在恶劣工况下使用。

(4)高压换热器对原材料的质量要求比较高,通常需要选用高精度的换热管,需要对换热管进行100%的涡流检测以及逐根进行水压试验,还要注意在换热管两端去除轧制缺陷和探伤盲区等。

(5)高压换热器制造过程中,为保证换热管与管板的焊接质量,通常采用2道焊接和检测的工艺,即管子管板在进行第1道焊接后,需对焊接接头进行泄漏检测,检测合格后,再进行第2道焊接和检测,并注意两道焊缝的起弧位置要错开180°。

(6)必要时,在设备整体水压试验后还可对壳程进行氦检漏试验检测,以确保每个管子管板的连接焊缝以及设备本体的焊缝都完好不泄漏。

[1]董其伍,张垚.换热器 [M].北京:化学工业出版社,2009.

[2]钱颂文.换热器设计手册 [M].北京:化学工业出版社,2002.

[3]全国压力容器标准化技术委员会制造分委会.压力容器波形膨胀节:GB 16749—1997[S].北京:中国标准出版社,1998.

[4]李世玉.压力容器设计工程师培训教程[M].北京:新华出版社,2005.

[5]中国石油和化学工业协会.钢制化工容器制造技术要求:HG/T 20584—2011[S].北京:中国标准出版社,2011.

Failure Analysis and Design Improvement of High Pressure Steam Superheater

Yuan Minyue

The welding seam leakage frequently occured at the joint of pipe and tube plate of a high pressure steam superheater,and the problem was analyzed comprehensively.The structure,material,welding,inspection,test and other aspects of equipment were optimized and improved.In the design process of high pressure fixed tubesheet heat exchanger,the wall temperature was an important technical parameter,and should be paid enough attention to.

High pressure heat exchanger;Wall temperature;Expansion joint;Structural design;Stress;Corrosion

TQ 051.5

10.16759/j.cnki.issn.1007-7251.2017.10.010

*袁敏玥,女,1985年生,工程师。上海市,200030。

2017-09-07)