蒸压釜釜底的失效分析及防腐蚀新工艺研究

贾丙丽 汪 青 刘剑锋 陈增江 夏 妍

(山东省特种设备检验研究院泰安分院)

蒸压釜釜底的失效分析及防腐蚀新工艺研究

贾丙丽*汪 青 刘剑锋 陈增江 夏 妍

(山东省特种设备检验研究院泰安分院)

分析了蒸压釜釜底的腐蚀机理,提出了一种涂覆在蒸压釜内壁上的NiTi合金复合涂层及其施工方法。该工艺操作方便,无污染,并大大提高了蒸压釜的使用寿命。

蒸压釜 NiTi合金 复合涂层 铝合金 防腐蚀 喷涂

0 背景

蒸压釜釜底腐蚀是导致其发生爆炸事故的主要原因之一。近年来,国内对蒸压釜腐蚀的研究主要集中在缺陷修复及腐蚀预防方面。甘肃省锅炉压力容器检验研究中心的李秦[1]、江苏省特种设备安全监督检验研究院徐州分院的秦屹[2]及河北省邯郸市锅炉压力容器检验所的史继英等[3]对蒸压釜腐蚀产生的原因进行了全面分析:(1)在工艺操作时,蒸压釜釜内积存的冷凝水中溶解氧呈饱和状态,进而会产生氧腐蚀;(2)蒸汽中携带的二氧化碳(CO2)溶解在凝结水中,在有溶解氧存在的情况下,CO2的溶解对氧腐蚀有一定的催化作用;(3)腐蚀产物氢氧化铁 [Fe(OH)3]堆积于蚀坑后,坑内反应生成的亚铁离子(Fe2+)不易向外扩散,使坑内形成浓缩的氯化亚铁(FeCl2)溶液,其作为一种强酸弱碱盐易水解呈酸性,从而产生坑内局部酸性腐蚀,使腐蚀速度加快。同时提出了腐蚀的预防措施:(1)蒸压釜内壁涂刷环氧富锌涂层,采用电弧喷涂技术,再涂覆封闭剂形成复合涂层;(2)及时排放冷凝水,保证阻汽排水装置灵敏可靠,并经常检查清理,防止其堵塞;(3)制订严格完善的运行中冷凝水排放和停釜时对釜内料渣清理的规定,确保工艺料渣及釜内未排尽冷凝水及时得到彻底清理。徐州工程学院的张志军等通过对比试验研究了各种防腐蚀方法及其效果,最终确定电弧喷涂铝复合涂层对蒸压釜的防护效果最好。

本文通过分析蒸压釜釜底腐蚀的原因,专门就蒸压釜的轨道间表面应力裂纹腐蚀和轨道支座焊接点周围的腐蚀(这种腐蚀是由釜底内表面上焊缝的拉力和内应力与冷凝水中的金属氢氧化物共同作用而形成的)问题,提出了一种防护效果更好的涂层——NiTi合金复合涂层,并介绍了其施工方法。该涂层工艺操作方便,无污染,可大大提高蒸压釜的使用寿命。目前,该项技术已经由本课题组申报专利[4-5]。

1 蒸压釜釜低腐蚀和涂层防腐

1.1 腐蚀机理

腐蚀坑是蒸压釜常见的局部腐蚀形式之一[6],其性质为氧腐蚀。氧腐蚀主要是由于蒸压釜在通蒸汽前未抽真空和蒸养过程中冷凝水未排除或排除不净,使釜内轨道间的表面有许多大小不一的鼓包呈零星分布,而其余的表面则不腐蚀或轻微腐蚀[8]。蚀孔口多数有较硬而脆的腐蚀产物覆盖,形似田螺盖,并带螺旋状,中间有一个小开口。造成点蚀必须同时具备以下三个条件:(1)钝化膜(Fe2O3)被破坏;(2)有水分和空气存在;(3)有腐蚀介质存在。蒸压釜的轨道间表面同时具备上述三个条件,所以产生点蚀是必然的。另外,每次在产品进出釜时,需用钢丝绳或铁链作牵引。由于钢丝绳或铁链在釜底部来回拖动摩擦,会破坏钝化膜,而且操作工经常在有料渣的釜内行走,也容易破坏钝化膜[7]。由于金属材料及冷凝水的电化学性能不均一,釜底形成电化学腐蚀电池,溶解氧的阴极去极化作用使腐蚀过程加速。

电化学方程式:

阳极 Fe—→Fe2++2e-

阴极 2H2O+4e-+O2—→4OH-

总的电池反应:2Fe+O2+2H2O=2Fe(OH)2

由于阴阳两极反应产物的扩散作用,导致难溶产物的形成:

1.2 NiTi合金涂层防腐原理

NiTi合金涂层耐腐蚀性能强,在强碱性条件下也不会发生腐蚀,并且能起到隔离效果,将蒸压釜基底和腐蚀介质(如水溶液、空气)隔离开。当涂层有孔隙或局部被损坏时,铝合金层能充当腐蚀电池中的阳极,铁基底成为阴极,以牺牲阳极的方式达到保护铁基底的目的,防止蒸压釜釜底发生缝隙腐蚀产生蚀坑。同时,NiTi合金复合涂层的热膨胀系数与钢铁相近,在温度变化时其变形量与蒸压釜相近,不会像其他有机涂层一样出现鼓泡、脱落等现象。

2 涂层工艺

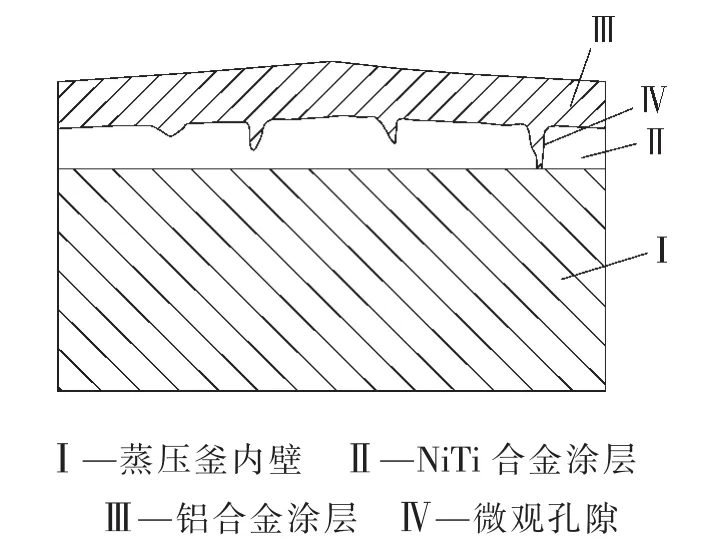

NiTi合金复合涂层结构如图1所示,其工艺流程控制如图2所示。蒸压釜内壁上NiTi合金复合涂层的施工,其具体操作步骤如下。

图1 NiTi合金复合涂层结构

图2 NiTi合金复合涂层施工工艺流程

2.1 表面预处理

对蒸压釜釜底内壁腐蚀区(图1中Ⅰ区域)进行表面预处理:先选用16~20号石英砂粗喷2遍,去除蒸压釜内壁表面的锈、氧化皮、蒸养残留物,使其露出灰白色金属光泽,直到基体表面清洁度达Sa3.0级以上;然后用14~16号棕刚玉进行表面粗糙化处理,使表面粗糙度达Rz=100~120 μm,用TR210便携式表面粗糙度测试仪检测处理后的基体表面,合格后再用MX-3超声波测厚仪对蒸压釜进行厚度测量。

2.2 喷涂NiTi合金

喷砂完工4 h后,按照GB 11375—1999《金属和其他无机覆盖层热喷涂操作安全》对经过预处理的表面喷涂NiTi合金。喷涂时NiTi合金与基底表面发生冶金结合,结合强度高。喷涂2层,每层厚度为0.1 mm,温度控制在130~140℃范围内,采用井字形喷涂方式,分层、分块作业。过渡区应有明显的标记,每块局部区域达到一定厚度后再移换到其他区域,确保涂层结合力及涂层厚度均匀,防止出现漏喷现象。

2.3 喷涂铝合金

采用超音速电弧喷涂方法,将铝合金涂层Ⅲ喷涂在NiTi合金涂层Ⅱ上,温度控制在130~140℃范围内,涂层厚度为0.1 mm。

2.4 加热铝合金涂层

喷涂完毕后对釜底铝合金涂层进行加热,使铝合金融化后扩散至NiTi合金涂层的微观孔隙中,起到封闭作用,加热温度为450℃。

3 质量控制

3.1 涂层质量检验

喷涂完毕后,对涂层进行质量检验,并测量其厚度,涂层厚度≥0.3 mm为合格,可进入下一道工序,否则需对不合格部位进行补喷涂。

3.2 涂层加热封闭

对釜底铝合金涂层Ⅲ进行加热,使铝合金融化后扩散至NiTi合金涂层Ⅱ的微观孔隙Ⅳ中,起到封闭作用,加热温度为450℃。

涂层封闭的作用:一是阻止强碱性冷凝水通过涂层孔隙渗透到涂层内部造成内腐蚀;二是消除涂层孔隙Ⅳ处因下滑物的流向改变而形成的小涡流影响,防止局部发生较快的冲刷磨损。

3.3 喷涂前准备

铝合金喷涂前应先在试板上试喷,调节电压、电流、送丝速度、压缩空气流量,并检查气路的活接头及软管接头,确保无漏气现象。如发现送丝不稳、电弧不稳定燃烧、严重漏气等特殊现象,应及时检查并进行调整。

4 结论

采用NiTi合金与铝合金复合喷涂的方法,处理蒸压釜釜底腐蚀重灾区(蒸压釜的轨道间表面和轨道支座焊接点),其工艺操作方便,能有效防止蒸压釜在运行过程中发生缝隙腐蚀,最后的热处理使整个涂层更加致密。该工艺降低了蒸压釜的使用成本,提高了蒸压釜的使用寿命,而且无污染、低能耗。

[1]李秦.蒸压釜腐蚀问题探讨 [J].甘肃科技,2005,21(12): 136-137.

[2]秦屹.蒸压釜的检验及缺陷修复 [J].化学工程与装备,2013(5): 134-135, 140.

[3]史继英,赵庆新.在用蒸压釜腐蚀的原因及防治措施[J].邯郸职业技术学院学报,2002,15(4):68,74.

[4]夏妍,贾丙丽,翟永军,等.NiTi合金复合涂层及其制备方法:201610008492.8[P].2016-05-04.

[5]夏妍,汪青,张义磊.NiTi合金复合涂层及涂覆NiTi合金复合涂层的防腐蒸压釜:201620012033.2[P].2016-07-06.

[6]陈建新.蒸压釜常见缺陷及原因分析 [J].装备制造技术, 2012(3): 153-154.

[7]黄伟建,刘学元,钱东良.蒸压釜的腐蚀与防护 [J].化工管理, 2015(14): 18.

[8]周迎义.蒸压釜的工作特点及失效模式 [J].装备制造技术, 2012(10): 202-204.

Study on Failure Analysis and New Anticorrosion Technology for the Bottom of the Autoclave

Jia BingliWang Qing Liu Jianfeng Chen Zengjiang Xia Yan

Autoclave bottom corrosion mechanism is analyzed.A composite coating of NiTi alloy coated on the inner wall of autoclave and its construction method are presented.The process is easy to operate and free from pollution,and greatly improves the service life of the autoclave.

Autoclave;NiTi alloy;Composite coating;Aluminium alloy;Anticorrosion;Spray coating

TQ 050.9

10.16759/j.cnki.issn.1007-7251.2017.10.013

*贾丙丽,女,1984年生,硕士,工程师。泰安市,271000。

2016-12-29)