SB409 N08810厚镍板的埋弧焊焊接工艺研究

姜成军

(上海市特种设备监督检验技术研究院)

化机制造

SB409 N08810厚镍板的埋弧焊焊接工艺研究

姜成军*

(上海市特种设备监督检验技术研究院)

分析了SB409 N08810镍板的焊接工艺。为提高效率,将厚镍板原采用的钨极惰性气体保护焊结合手工电弧焊焊接工艺改进为埋弧焊焊接工艺,并对镍板焊接接头的力学性能、弯曲性能和耐腐蚀性能进行了试验。试验结果表明,改进后的厚镍板埋弧焊焊接工艺可获得力学性能良好的对接接头,且焊接接头的耐腐蚀性能符合设计标准的要求。

镍板 焊接 焊接工艺 埋弧焊 压力容器 焊接检验

1 镍制容器的焊接工艺

某公司在多晶硅设备制造中广泛应用SB409 N08810镍板。对于镍制容器,该公司原采用的焊接方法为钨极惰性气体保护焊(GTAW)结合手工电弧焊(SMAW),即先用氩弧焊在X坡口中间两面打底焊,然后用手工焊背面填充,再在坡口正面以氩弧焊填充,最后在背面用手工焊盖面,在正面用氩弧焊盖面。焊接一大批壁厚较大(40~65 mm)的SB409 N08810冷氢化反应器、汽化器等镍制容器时,为了设备升级和提高制造效率,工厂拟对产品制造过程中的对接焊接工艺进行修改,采用熔敷效率高的埋弧焊(SAW)焊接方法焊接厚镍板。

SB409 N08810镍板为ASME牌号材料(商品牌号为Incoloy 800H,对应我国牌号为NS112),是属于镍合金Ni-Fe-Cr系钢材。该材料线膨胀系数较大、热导率小,焊接时焊缝中的一些杂质元素和低熔点物质容易在晶界偏析和集聚,并在熔池的凝固过程中与镍形成低熔点共晶体,造成焊接热裂纹。同时,由于镍合金焊缝液态金属的流动性较差,熔池中的气体无法全部逸出,气体残留造成气孔。此外,氧气、二氧化碳和氢气等气体在液态镍中溶解度较大,冷却时气体溶解度又明显减小,也易形成气孔[1]。

采用埋弧焊焊接厚镍板时,熔敷金属接触空气较少,因而气孔相对减少。但其热输入较大,镍基耐蚀合金冷却速度低,使得焊缝延展性降低,易产生焊接裂纹,且焊丝和焊剂对焊缝金属的力学性能和耐蚀性能有较大的影响。因此,需验证新焊接工艺试验项目是否符合标准规定和设计要求。

2 SB409 N08810镍板试验条件

为了能覆盖厚度为40~65 mm的SB409 N08810镍板焊接工艺,本试验用的母材厚度取为40 mm。现将2块同一炉批号的试验镍板(如图1所示)采用SAW焊接工艺进行焊接,并对焊接试板的力学性能、弯曲性能和耐腐蚀性能进行试验比较。

图1 焊接试验镍板

2.1 坡口形式

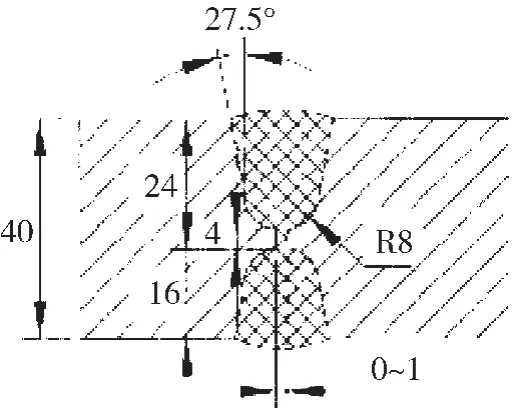

镍板焊接坡口形式主要根据接头位置、板材厚度、焊接方法以及抗腐蚀要求来确定。厚度为20 mm以上的镍板采用埋弧焊时,在设计接头时尽可能选用双U形坡口,以减少焊接材料的消耗,减少焊接变形和残余应力;同时,根部的开角需足够宽,以满足部分流动性较差的熔化金属顺利流动的要求[2]。本次焊接试验所采用的试样组对双面坡口如图2所示。

图2 焊接试样坡口

2.2 镍板化学成分与力学性能

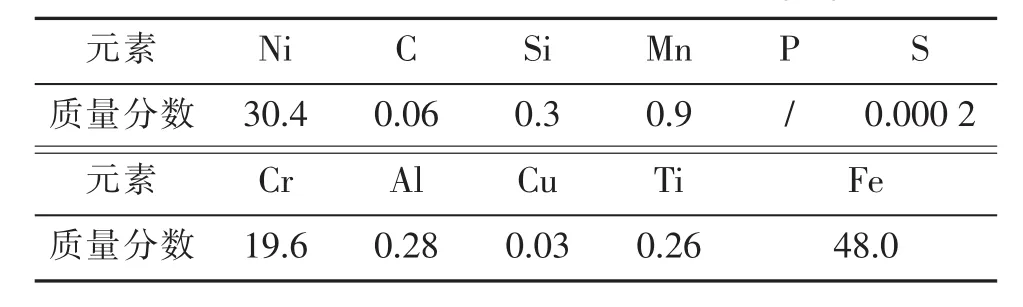

试验采用的SB409 N08810镍板的化学成分详见表1,镍板的力学性能详见表2。

表1 SB409 N08810镍板化学成分(%)

表2 SB409 N08810镍板力学性能

镍板具有能溶解较高耐蚀元素的高Ni基体(Ni的质量分数为30.4%),使该合金在焊接时熔池金属的流动性差,且表面易形成难熔的氧化膜(NiO),从而导致其熔透性差,焊缝易形成杂质。因此,焊接选材及焊接过程中要严格控制碳(C)、硫(S)、磷(P)等杂质的含量,并确保焊材及焊缝坡口表面的清洁[3]。

另外,由于采用SAW这种高热输入方法焊接,晶粒粗大的母材晶界上易存在较多的碳化物和促进液化裂纹的金属间化合物,增大热裂纹倾向,因此试验镍板需考虑母材的晶粒尺寸,采用晶粒尺寸小于等于ASTM 5级的细晶粒。本试验选用的镍板晶粒尺寸为2级。

2.3 焊接材料选用

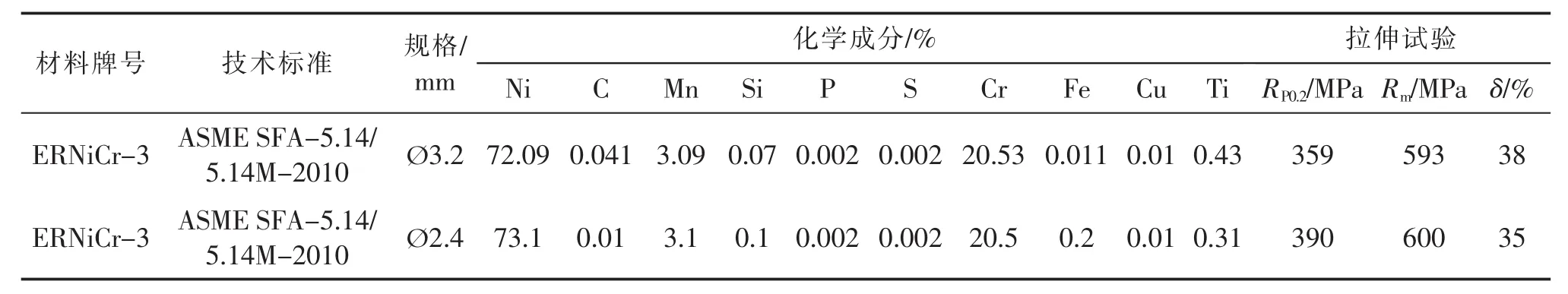

由于SB409 N08810镍板埋弧焊的特殊性(热输入大,速度快),因此焊接后容易产生焊接裂纹。鉴于此,并从焊接工艺性和焊接效率方面考虑,采用2种直径Ø2.4 mm、Ø3.2 mm焊丝分别施焊,焊剂采用符合EN 10204-3.1《金属产品材料标准》的OK FLUX 10.16焊剂。焊丝成分和性能具体见表3。

表3 焊接试验所用焊丝的化学成分和机械性能

2.4 焊接工艺参数

镍板SAW焊接顺序是:打底,然后填充焊,最后盖面。这种焊接工艺的对照工艺参数如表4所示。厚镍板SAW焊接常采用小直径、小电流、多层多道焊、快速焊的工艺,对于坡口接头优先选用直流焊丝接正极,焊道以稍凸的为好。

镍板焊接时需严格控制焊接参数,防止过热;同时需对层间温度进行控制,尽可能缩短焊接接头的高温停留时间,保证焊缝抗蚀能力。

2.5 焊后热处理

为防止镍板在使用中发生晶间腐蚀或应力腐蚀失效,按设计要求对2块镍板焊接试样进行焊后热处理。焊后即进行1次稳定化热处理,保温温度为900℃,保温时间为4.17 h;之后再进行3次稳定化热处理,保温温度为905℃,保温时间为12.5 h。

3 试验结果及分析

对2块镍板分别采用表4中的焊接工艺参数进行焊接,其中1#镍板焊接试样采用SAW(焊丝规格为Ø3.2 mm)焊接工艺焊接,2#镍板焊接试样采用SAW(焊丝规格为Ø2.4 mm)焊接工艺焊接。对这2块镍板焊接试样进行焊后稳定化热处理后,按照标准NB/T 47014—2011《承压设备焊接工艺评定》中的规定进行试验。

3.1 焊接接头性能试验

在该试验条件下,焊接接头的性能试验结果见表5。

表4 SAW焊接工艺参数

表5 焊接接头的性能试验结果

由表5可知,1#试样和2#试样的力学性能和弯曲性能都符合NB/T 47014—2011中的规定,但是相对而言,1#试样冷弯裂纹比较多。经分析比较可知,1#试样焊丝较粗,焊接时电流较大,热输入大,而镍基耐蚀合金冷却速度低,使得焊缝延性降低,故易产生焊接裂纹。硬度试验结果如表6所示,1#和2#试样相同取点部位硬度值相差不大,总体硬度值为母材<热影响区<焊缝,但未发生较大的波动。分析认为,焊接接头的硬度变化一定程度上反映了接头各部分显微组织的变化,显然2个试样热影响区未发生明显的组织脆化现象,这对整个焊缝组织和其力学性能是有利的。

表6 焊接接头硬度试验结果

3.2 金相检验

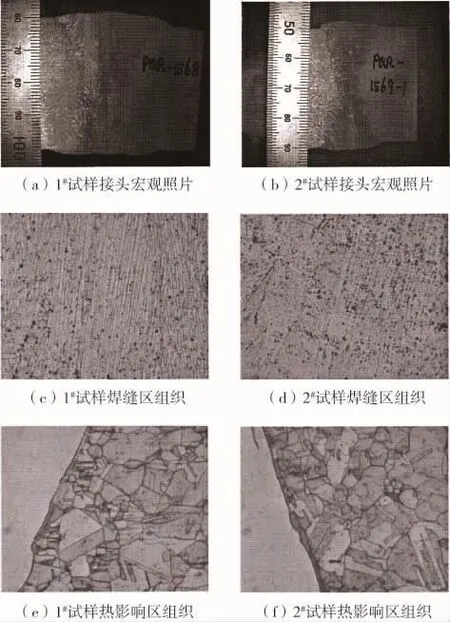

焊接过程直接影响到焊缝金属和热影响区的宏观组织和显微组织结构、焊接缺陷以及焊接接头性能,对焊接接头进行金相检验能够分析出焊缝各区域组织和焊接缺陷。取焊缝截面试样打磨抛光,并放大10倍后观察,试样无裂纹、未焊透、未熔合等明显缺陷,见图3(a)、图3(b);试样经王水溶液侵蚀,放大200倍后观察,焊缝区和热影响区均未见显微裂纹及其他缺陷, 见图 3(c)~图 3(f)。

图3 1#与2#焊接试样的宏观组织和金相组织

3.3 晶间腐蚀试验

由于该设备镍板焊缝会接触到腐蚀性介质,为了评定焊缝的耐蚀性能,需要对焊接接头进行晶间腐蚀试验。将1#与2#焊接接头试样打磨抛光后,浸入沸腾的硫酸铁溶液腐蚀120 h,采用GB/T 15260—2016《金属和合金的腐蚀——镍合金晶间腐蚀试验方法》标准中的方法A(硫酸铁-50%硫酸法)对镍板焊缝进行晶间腐蚀试验,试样分别为焊后稳定化和敏化两种状态。其中敏化状态温度为650℃,敏化1 h。按JB/T 4756—2006《镍及镍合金制压力容器》附录D对结果进行验收。试验表明,1#、2#试样弯曲后试样外侧表面没有晶间腐蚀裂纹,均能通过晶间腐蚀检验。试样晶间腐蚀试验结果见表7。

表7 试样晶间腐蚀试验

4 结论

为提高焊接效率,制造厂改进了SB409 N08810厚镍板制造过程中的对接焊接工艺,原采用GTAW结合SMAW工艺,现改进为新的SAW焊接工艺。分别采用SAW 2种焊接工艺对厚镍板进行了焊接试验,研究分析了其力学性能、金相组织以及晶间腐蚀性能。结果表明,采用SAW焊接工艺(焊丝规格为Ø3.2 mm)的1#试样虽然拉伸性能良好,金相组织正常,但弯曲试验产生裂纹较多,故不太适用于厚镍板容器生产制造;而采用SAW焊接工艺(焊丝规格为Ø2.4 mm)的2#试样,焊接接头拉伸、弯曲性能都比较好,金相组织正常,晶间腐蚀性能合格。因此在SB409 N08810镍板焊接过程中,可以采用表4中SAW(焊丝规格为Ø2.4 mm)这种焊接工艺。经过板厚65 mm的SB409 N08810镍板容器的制造实践,表明采用焊丝规格为Ø2.4 mm的SAW焊接工艺,容器检验和试板性能等均能符合设计要求。

[1]黄艳.铁-铬-镍系耐热合金的焊接工艺分析 [J].菏泽学院学报, 2014,36(2): 39-42.

[2]中国机械工程学会焊接学会.焊接手册 [M].北京:机械工业出版社,2007.

[3]陈亮.厚板UNS N08810材料压力容器监造检验控制[J].制造与安装,2012,29(1):75-78,62.

Study on Submerged Arc Welding Process of SB409 N08810 Thick Nickel Plate

Jiang Chengjun

In order to improve the efficiency,the GTAW welding technology combined with SMAW welding technology used in the nickel plate was improved to SAW welding process.The mechanical properties,bending properties and corrosion resistance of the nickel plate welded joint were also tested.The experimental results showed that the butt joint with good performance could be obtained by a series of adjustments and improvements of SAW welding process.The corrosion resistance of the welded joint conforms to the requirements of the design standards.

Nickel plate;Welding;Welding process;Submerged arc welding;Pressure vessel;Welding inspection

TG 445

10.16759/j.cnki.issn.1007-7251.2017.10.017

*姜成军,男,1984年生,硕士,工程师。上海市,200062。

2017-01-16)