金属增材制造格栅零件磨粒流抛光

高航, 李世宠, 付有志, 魏海波, 彭灿, 王宣平

大连理工大学 精密与特种加工教育部重点实验室,大连 116024

金属增材制造格栅零件磨粒流抛光

高航*, 李世宠, 付有志, 魏海波, 彭灿, 王宣平

大连理工大学 精密与特种加工教育部重点实验室,大连 116024

增材制造(AM)技术对成型复杂结构零件有显著优势,但以选区激光熔融技术为代表的金属增材制造技术固有的“粉末粘附”、“球化效应”所导致的毛糙表面,使零件难以满足使用要求。采用混合粒径磨料介质对增材制造铝合金格栅外表面及细小内孔进行一体化抛光试验研究。通过分析磨粒流加工过程各阶段的微观形貌和表面轮廓测量结果等来研究材料去除过程中零件表面形貌、材料去除和表面粗糙度变化。试验结果表明,磨粒流加工方法能够有效消除“球化效应”导致的零件表面的金属球团簇聚集现象,并能够对增材制造格栅零件外表面和内孔实现有效的抛光,格栅表面粗糙度从初始的14 μm降至1.8 μm。

增材制造(AM);球化效应;粉末粘附;铝合金格栅;磨粒流加工;磨削

以选区激光熔融(Selective Laser Melting,SLM)技术为代表的增材制造技术,将三维模型转换为一系列二维模型,通过“分层制造,逐层叠加”,利用高能束激光熔化金属粉末直接制造出实体零件。增材制造技术能够极其显著地缩短复杂结构零件的制造周期,在航空航天等领域显现了良好的应用前景[1-2]。

目前采用SLM技术成型零件的致密度达99%以上,其力学性能已优于铸件。但目前金属增材制造零件表面粗糙度一般仍在10~50 μm 之间,而机械精加工表面粗糙度能够达到2.5 μm以下[3-6]。增材制造技术所特有的“球化效应”(Balling Effect)、“粉末粘附” (Powder Adhesion)等是导致增材制造金属零件表面粗糙度较差的主要因素[6]。另一方面,航空航天等领域对增材制造零件表面粗糙度有较高的要求,对金属增材制造零件的后续光整加工不可或缺[7]。

目前改善增材制造金属零件表面质量的抛光技术有手工抛光、砂带/砂轮抛光、电化学抛光、磨粒流抛光等[8-10]。其中手动抛光效率低,表面加工效果取决于操作者的技术水平,加工一致性较差,且抛光残余金属粉末会损害操作者健康[8]。而砂带/砂轮磨削对于复杂内表面的加工可达性不高,无法满足加工要求。电化学抛光使用的化学溶液所导致的环境污染问题尚待解决[9]。

磨粒流加工(Abrasive Flow Machining, AFM)方法具有高加工可达性,对复杂内腔结构进行光整加工具有显著的优势[11-16]。Williams和Melton[17]采用磨粒流抛光增材制造零件,对由“阶梯效应”导致的粗糙表面具有良好的改善效果。Uhlmann等[18]采用磨粒流加工抛光SLM技术增材制造的叶片,研究发现沿流动方向存在明显的抛光不一致性,叶片进排气边的抛光效果明显好于叶盆及叶背中心区域,叶片型面精度丢失。Bergmann等[19]研究了磨粒流加工技术对SLM技术成型平板样件的抛光效果,样件表面粗糙度由Rz=53 μm降至Rz=2 μm左右,此外还验证了磨粒流加工技术对通孔抛光的可行性。Atzeni等[20]针对增材制造铝合金平板样件,研究了开敞式磨粒流加工技术中磨粒形状、磨粒流速等对抛光效果的影响。Furumoto等[21-22]对增材制造注塑成型模具的随形水冷流道内表面进行磨粒流抛光,研究了内表面上所设计的“凸起”结构对流道内表面抛光的影响,发现“凸起”结构改变内流道内磨料介质流动特性从而实现显著改善磨粒流加工材料去除效果。

综上,目前增材制造零件磨粒流加工研究尚未涉及增材制造零件复杂内外表面一体化抛光、磨粒粒径对抛光效果影响等问题。零件内外表面一体化抛光是实现增材制造复杂零件磨粒流高效加工的有效途径。本文对航空领域中的增材制造AlSi10Mg铝合金群孔格栅板零件进行磨粒流加工抛光试验,研究混合粒径磨料介质对金属增材制造群孔零件内外表面的一体化抛光效果,研究一体化抛光材料去除规律,探索磨粒流加工在增材制造零件内外表面抛光加工方面的应用。

1 增材制造格栅零件初始形貌

图1所示为采用SLM增材制造技术制备的AlSi10Mg铝合金矩形群孔格栅板零件,长为100 mm, 宽为80 mm,其中心区域阵列分布边长为3 mm 的菱形直孔,在超景深显微镜(VHX-600E)下观察其形貌,格栅表面存在大量铝合金粉末部分熔融形成的堆积层(“球化效应”)、直孔边缘处有显著的增材成型过程熔池热影响区内“粉末粘附”所形成的粉末聚集。增材制造过程所固有的“球化效应”和“粉末粘附”现象严重地影响了格栅零件外表面以及内孔的表面质量,测量零件表面粗糙度值为Sa=2~15 μm。

对于此格栅零件的表面抛光加工,不仅需要将格栅零件外表面的粉末粘附、球化层去除,同时还需将格栅孔内表面粉末粘附、小尺寸球化等松动层去除。

图1 增材制造铝合金格栅零件Fig.1 Additively manufactured aluminum alloy grille part

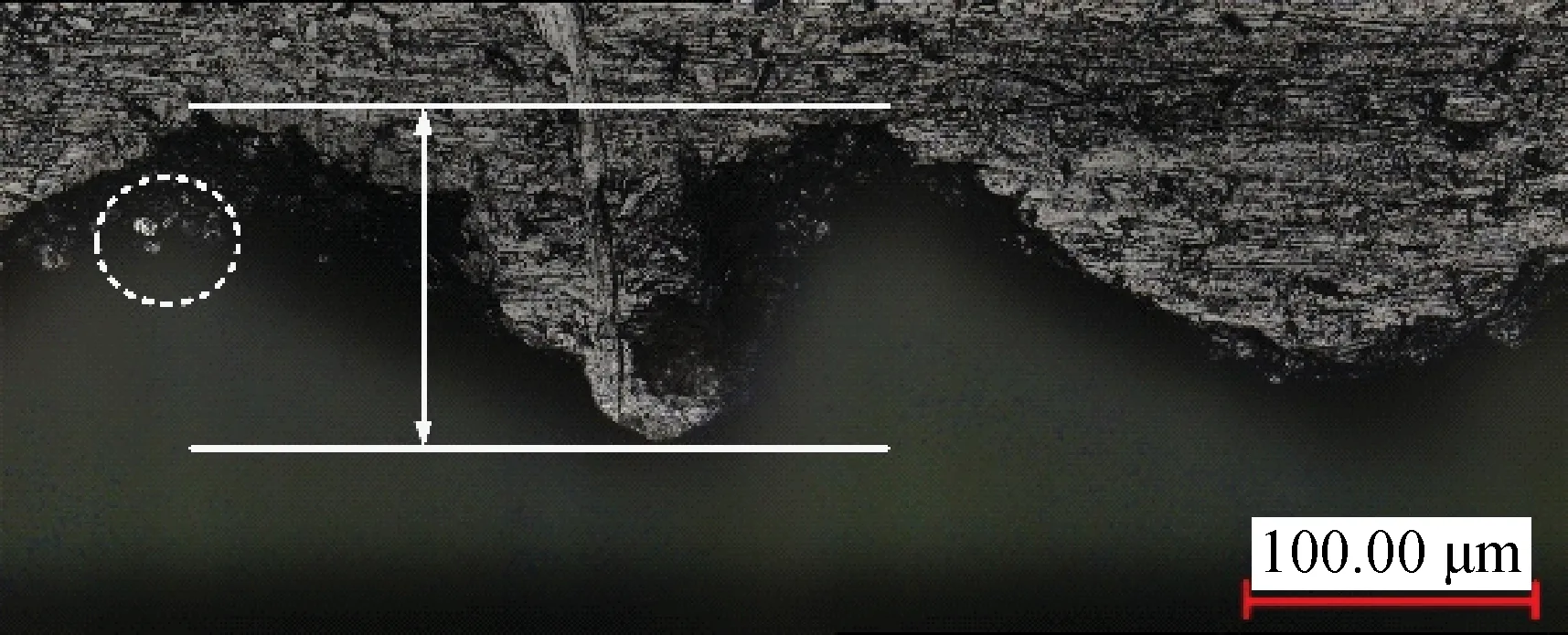

图2所示是在1 000倍激光共聚焦显微镜下观测的增材制造铝合金格栅零件剖面形貌。在格栅表面存在大量具有明显波峰波谷结构的大尺寸球化层,其峰谷值在100 μm以上。并且,在大尺寸球化层表面附着有松动粉末粘结层和小尺寸球化层,如图中圆圈所示。因此,若要显著改善格栅零件表面粗糙度,光整加工的材料去除量须大于100 μm。

图2 铝合金格栅零件剖面轮廓Fig.2 Cross-section profiles of aluminum alloy grille part

2 磨粒流抛光试验

2.1 一体化磨粒流抛光技术方案

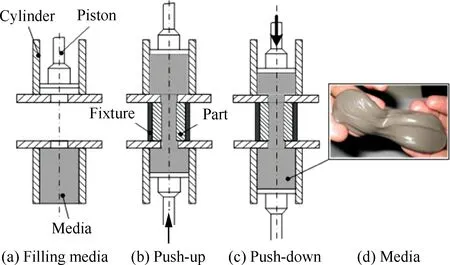

磨粒流加工原理如图3所示。磨粒流加工的主体由上、下两料缸和推料活塞组成。加工过程中将待加工零件与夹具进行装配并置于上、下料缸间夹紧以形成密封流道,上、下两推料活塞驱动封闭流道中的磨料介质往复流动,实现对零件表面抛光。

磨粒流加工中流道设计至关重要,为实现同时抛光格栅外表面以及格栅上菱形内孔,采用如图4所示的流道设计方案和相应夹具,实现格栅零件内外表面一体化磨粒流抛光加工。格栅零件固定于磨料介质流动区域并与竖直方向形成倾斜角度θ,格栅零件两长边与夹具体接触密封,起到定位与夹紧作用;格栅零件两侧表面与夹具内壁之间留有流道间隙a。在磨粒流加工过程中,磨料介质同时流经格栅零件外表面和菱形内孔表面,从而实现格栅零件内外表面同时抛光。格栅零件的倾斜角度θ及格栅零件两侧表面与夹具内壁之间的流道间隙a为该磨粒流加工可控工艺参数。

图3 磨粒流加工原理Fig.3 Schematics of AFM process

图4 磨粒流加工夹具和流道Fig.4 Fixture and flow channel for AFM process

2.2 工艺参数选择

分别采用3种仅含单一粒径磨粒(120目、80目和24目)的磨料介质对格栅零件外表面的磨粒流抛光效果如图5所示,在200倍倍率超景深显微镜下观察抛光零件表面形貌,在同样经过50次加工循环后,采用120目磨料介质加工的工件表面仅有轻微的材料去除、采用含80 目磨料介质加工的工件表面材料去除稍好、采用含24 目磨料介质加工的工件表面材料去除效果最明显。磨粒目数越小、磨粒粒径越大,磨料介质对零件表面的材料去除效果越好。同时,如图6所示,格栅上菱形内孔边长约为3 mm,较大粒径磨粒无法在直孔内角处实现材料去除且易卡嵌在格栅直孔内,故须采用含有较小粒径磨粒的磨料介质才能对于菱形直孔内角以及菱形直孔内表面进行有效的抛光。综合考虑格栅零件抛光材料去除效率、格栅内孔加工可达性以及格栅抛光后磨料清理等因素,格栅零件一体化磨粒流加工研究采用混合粒径磨料介质,磨料介质中大磨粒粒径为24目、小磨粒粒径为80目。

图5 磨粒流加工中不同粒径磨粒对增材制造零件的抛光效果对比Fig.5 Comparison of polishing effects of additively manufactured parts with abrasives of different sizes in AFM

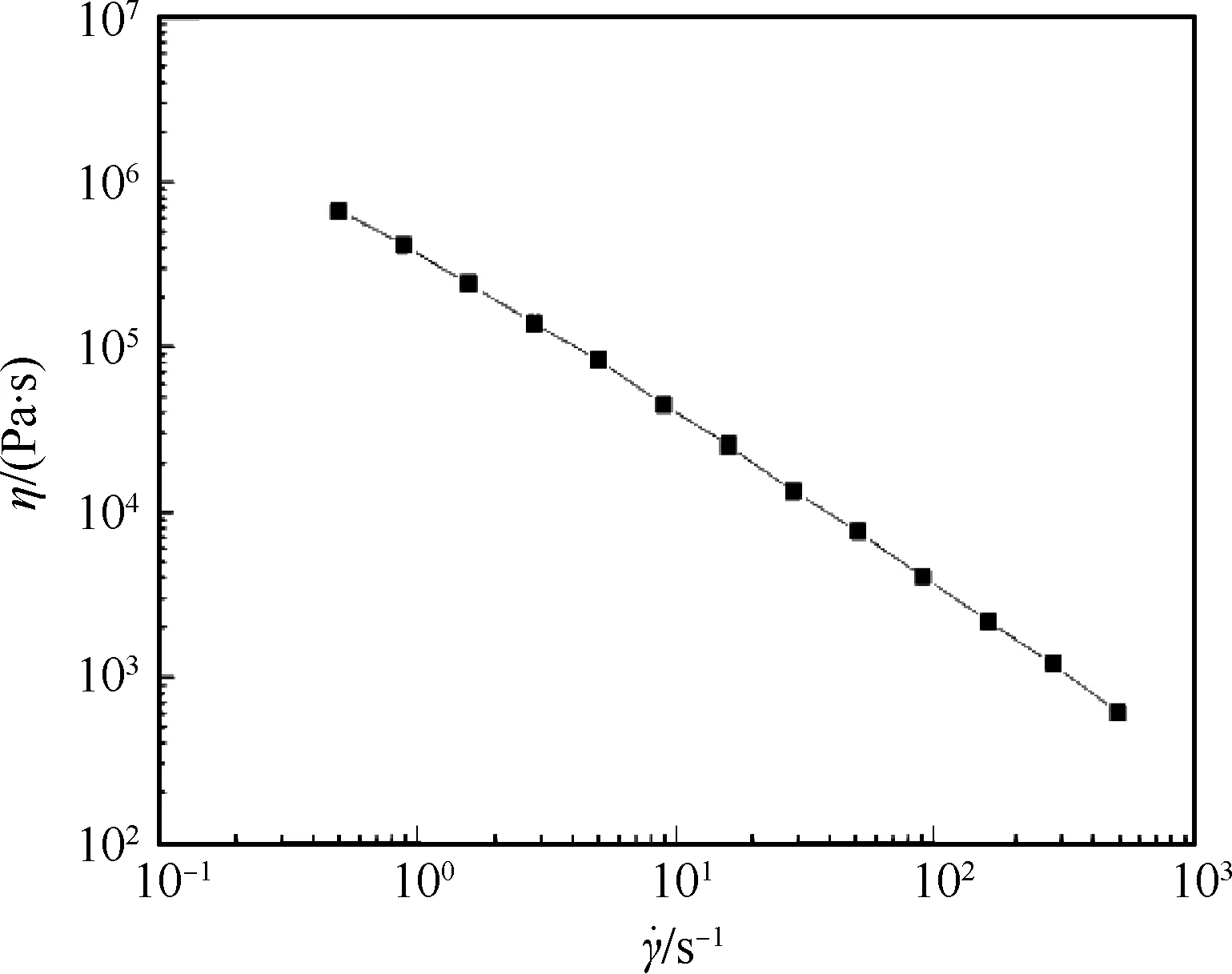

依据质量守恒定律及幂率剪切稀化理论[23],磨粒流设备液压为2.0 MPa、活塞速度为12 mm/s,流道间隙a=6 mm、格栅零件的倾斜角度θ=2° 时,流道最宽及最窄处的剪切速率值均处于102s-1量级,依图7最低介质黏度在允许范围内。

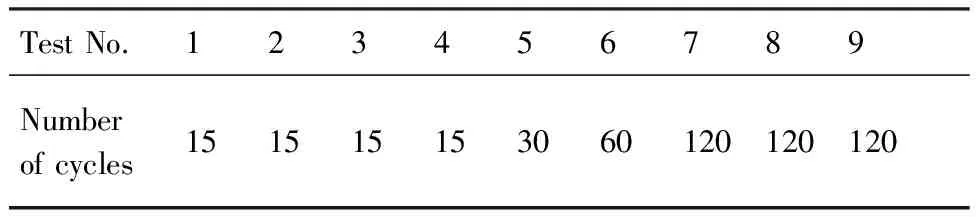

针对同一格栅零件磨粒流抛光试验先后分9次完成,循环次数如表1所示。

图6 不同粒径磨粒对内孔的材料去除原理Fig.6 Schematic for material removal of inner hole with abrasives of different sizes

图7 磨料介质黏度-剪切速率曲线Fig.7 Curve of viscosity vs shear rate for abrasive media

表1 磨粒流加工循环次数Table 1 Cycle numbers in AFM process

TestNo.123456789Numberofcycles151515153060120120120

3 试验结果

3.1 零件表面材料去除

为研究磨粒流加工中格栅表面材料去除过程,在格栅零件表面钻取圆形盲孔作为磨粒流加工的基准孔,采用激光共聚焦显微镜(VK-X250)观测在磨粒流加工过程中基准孔周边同一位置的表面形貌变化,如图8所示。

如图8(b)所示,经过15次加工循环后,零件表面的粘附金属粉末以及一些较松动的增材制造过程中形成的金属球被去除,但格栅零件表面仍存在大量的金属球牢固地聚集粘接在零件表面,零件表面有明显的凹坑。如图8(b)的局部放大图所示,在粘结金属球所占据的凹坑附近的磨粒划痕明显曲折、杂乱,这表明大、小粒径磨粒持续对凹坑内粘附金属球的挤压和滑擦导致金属球松动、脱离,逐步消除“球化效应”导致的零件表面的金属球团簇聚集现象。磨粒流加工过程中不同粒径磨粒对于零件表面凹坑内粘附金属球去除的示意图如图9所示,由磨料介质与零件表面的挤压和摩擦,大、小粒径磨粒共同作用将零件表面松散层去除,图中F1~F5为不同阶段磨粒的受力情况。

如图8(c)所示,经过90次加工循环后,零件表面已经呈现较为明显的金属光泽,团簇聚集粘附在零件表面的金属球已显著减少,但零件表面仍存在肉眼可见的凹坑。

图8(d)为经过510次磨粒流加工循环后,格栅零件表面抛光效果。“球化效应”遗留的金属球团簇聚集所形成的凹坑已被去除,对应位置的磨粒耕犁产生的划痕较为平直,取得了良好的抛光效果,粗糙度降至Sa=1.8 μm。

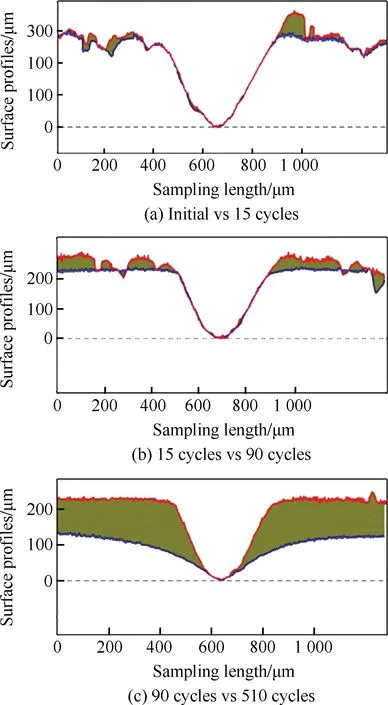

在各抛光阶段基准孔及格栅表面轮廓曲线对比如图10所示。图中圆形深坑为磨粒流加工前所钻基准孔,采用共聚焦显微镜根据该基准孔绘出对应阶段基准孔及格栅表面轮廓曲线,两条曲线间阴影部分即为材料去除。图10(a)及图10(b)表明,在磨粒流抛光的初始阶段,基准孔附近的材料去除以“削峰”为主,图10(c)表明,在磨粒流抛光的中后阶段,若不计及基准孔对材料去除的影响,基准孔附近各处材料去除较为均匀,对比图8,“球化效应”微小金属球在零件表层形成的微小凹坑逐渐被去除。

图8 磨粒流加工各阶段零件表面形貌Fig.8 Surface topologies at different stages of AFM process

图9 不同粒径磨粒去除“球化效应”原理 Fig.9 Schematics for removing “balling effect” with grains of different sizes

此外,格栅零件上选取6个点作为参考点,考察每个加工阶段后该点厚度变化以研究磨粒流加工过程中零件各位置的材料去除量,其中各点平均厚度(δ)及相应标准差变化曲线如图11所示。在初始阶段曲线变化剧烈、零件材料去除率较高,该趋势与传统减材制造零件抛光的趋势一致;大致在90次循环之后,曲线变化平缓、零件表面材料去除率逐步降低。

图10 各阶段表面轮廓线对比Fig.10 Comparisons of surface profiles at different stages

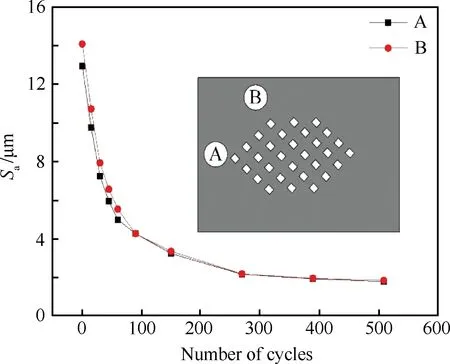

零件表面A、B两个观测点的位置及其粗糙度(Sa)变化曲线如图12所示。表面粗糙度值在初始阶段下降较快,大致在90次循环之后下降速度显著减缓,直至粗糙度无明显变化。两检测点粗糙度变化趋势十分接近,A、B两观测点的初始表面粗糙度分别为12.948 和14.101 μm,加工过程中二者差距不断减小,最终面粗糙度趋于一致,磨粒流抛光增材制造零件表面质量具有良好的一致性。

图11 格栅零件平均厚度变化曲线Fig.11 Curve of average thickness change for grille part

图12 格栅零件表面粗糙度变化曲线Fig.12 Curve of surface roughness change for grille part

3.2 格栅零件抛光效果

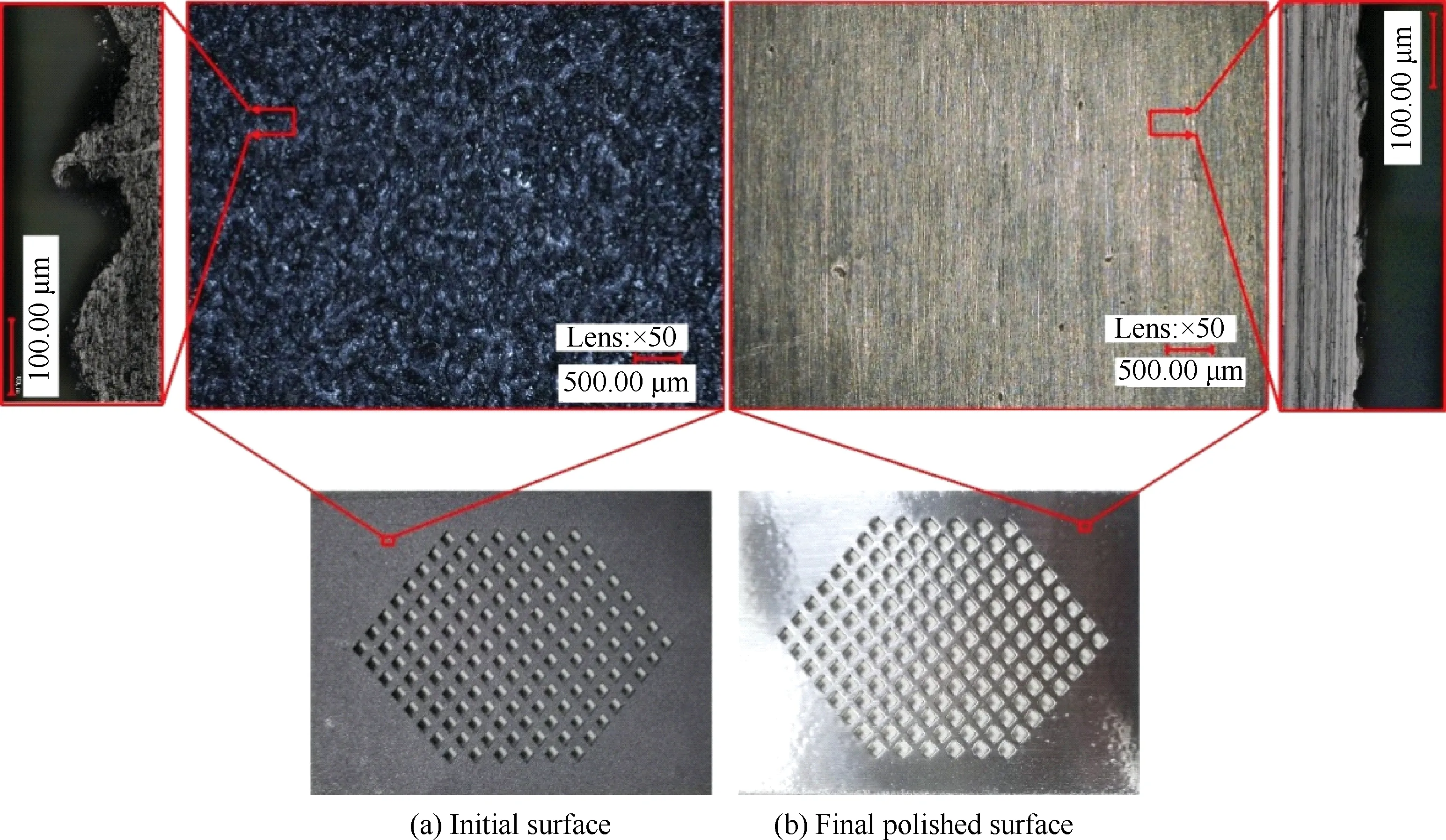

磨粒流加工前后零件整体加工效果对比、50倍倍率超景深显微镜下零件形貌对比、1 000倍共聚焦显微镜下剖面形貌对比如图13所示。格栅由初始的暗色坑洼麻面被加工为光亮金属平面,零件表面无明显划伤及加工缺陷、表面纹理均匀,各内孔抛光较为均匀,零件表面粗糙度由初始的Sa=13~14 μm降至Sa=1.8 μm;观察其截面形貌可知在增材制造过程中由于“球化效应”和“粉末粘附”所形成的“波峰”已完全被去除,零件外表面平整,加工效果显著,零件单边材料去除量大于150 μm。

采用位相光栅干涉粗糙度轮廓仪(PGI 840)测得的零件表面粗糙度轮廓在磨粒流加工前后对比如图14所示。格栅表面纹理幅值下降明显,由初始的135 μm降至10 μm以下,表面纹理波动频率显著减少,零件表面峰谷值均匀性显著提升。

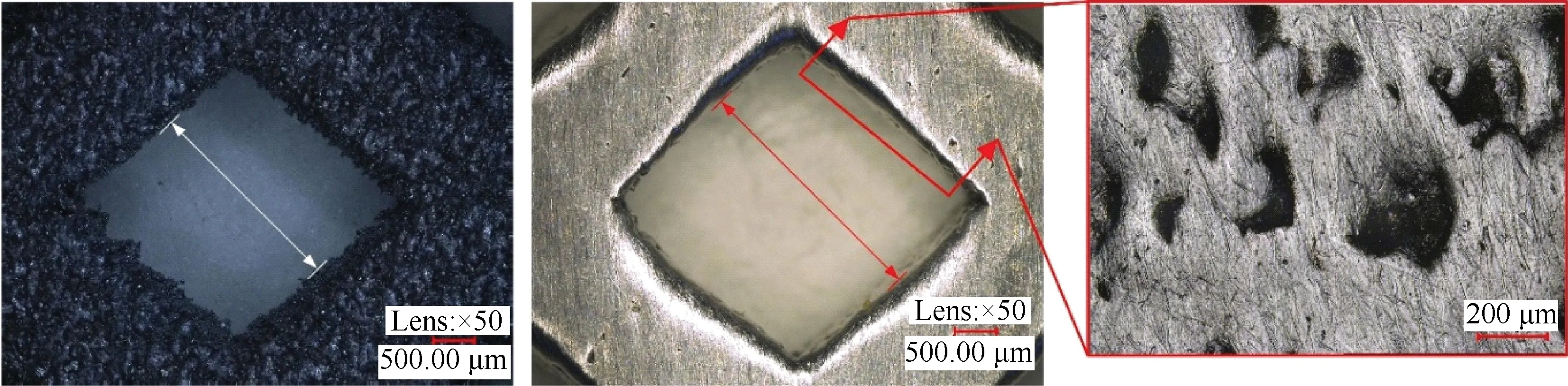

在50倍倍率超景深显微镜下在磨粒流加工前后的零件内孔外轮廓形貌,以及沿内孔中心轴线切开所观察到的内孔内表面形貌如图15所示,内孔表面粉末粘附和小型球化松动层已经被去除,呈宏观平整表面,且零件内孔壁材料去除均匀。零件内孔尺寸测量表明内孔侧壁的单边去除量略大于250 μm,其材料去除量大于零件外表面去除量但仍处于同一量级。但与格栅外表面相比,孔内表面仍分布着显著的凹坑,加工后侧壁表面残留凹坑深度仍可达200 μm。原因在于内孔壁面为增材制造层间边缘结合处,故此处粗糙度明显比外表面差,层间边缘结合处的表面质量仍然是增材制造需要解决的问题。

图13 零件表面抛光加工效果Fig.13 Machining effect of outside surface of part

图14 格栅零件表面粗糙度轮廓对比Fig.14 Comparison of surface roughness profiles of grille part

图15 格栅零件内孔面的加工效果Fig.15 Machining effect of internal surface of grille part

4 结 论

1) 用磨粒流加工方法可以有效抛光SLM增材制造过程固有的“粉末粘附”、“球化效应”所导致的粗糙表面。经磨粒流抛光后,AlSi10Mg铝合金格栅零件表面粗糙度从初始的14 μm 降至1.8 μm,格栅呈现光亮金属平面、表面纹理均匀,“球化效应”遗留的金属球团簇聚集所形成的凹坑已被有效去除。

2) 磨粒流加工过程中各阶段格栅表面形貌以及基准孔附近表面轮廓的对比表明,对“球化效应”的消除方式,在初始阶段以磨粒对粘附金属球的挤压和滑擦导致金属球松动、脱离来减少金属球团簇为主,在加工中后期以磨粒耕犁作用消除金属球团簇聚集所形成的凹坑为主。

3) 用含有混合粒径磨粒(80目和24目)的磨料介质可以有效地实现格栅内外表面一体化抛光。格栅表面以及菱形内孔材料去除量分别是150和250 μm,并且菱形内孔尖角处也得到了有效抛光。探索更多有效的含混合粒径磨粒的磨料介质配置方案实现增材制造金属零件内外表面一体化抛光,需要进一步开展研究。

4) 增材制造零件内孔表面一般为增材制造层间边缘结合处、表面质量比外表面差,内孔抛光性能良好的磨粒流加工方法为此类零件内孔抛光提供了有效途径。

[1] BADROSSAMAY M, CHILDS T H C. Further studies in selective laser melting of stainless and tool steel powders[J]. International Journal of Machine Tools & Manufacture, 2007, 47(5): 779-784.

[2] 朱伟军, 李涤尘, 任科, 等. 基于3D打印的舵面可调实用化飞机风洞模型的设计与试验[J]. 航空学报, 2014, 35(2): 400-407.

ZHU W J, LI D C, REN K, et al. Design and test of a practical aircraft model for wind tunnel testing with adjustable control surfaces based on 3D printing[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2): 400-407 (in Chinese).

[3] 王黎. 选择性激光熔化成形金属零件性能研究[D]. 武汉: 华中科技大学, 2012.

WANG L. Research on the performance in selective laser melting of metallic part[D]. Wuhan: Huazhong University of Science and Technology,2012 (in Chinese).

[4] 左铁钏. 高强铝合金的激光加工[M]. 北京: 国防工业出版社, 2002.

ZUO T C. Laser machining of high strength aluminum alloy[M]. Beijing: National Defence Industry Press, 2002 (in Chinese).

[5] 张骁丽, 齐欢, 魏青松. 铝合金粉末选择性激光熔化成形工艺优化试验研究[J]. 应用激光, 2013, 33(4): 391-397.

ZHANG X L, QI H, WEI Q S. Experimental study of selective laser melted AlSi12[J]. Applied Laser, 2013, 33(4): 391-397 (in Chinese).

[6] 刘睿诚. 激光选区熔化成型零件表面粗糙度研究及在免组装机构中的应用[D]. 广州: 华南理工大学, 2014.

LIU R C. The study on surface roughness of metal parts fabricated by selective laser melting and the application on non-assembly mechanisms[D]. Guangzhou: South China University of Technology, 2014 (in Chinese).

[7] 宋长辉. 基于激光选区熔化技术的个性化植入体设计与直接制造研究[D]. 广州: 华南理工大学, 2014.

SONG C H. Study on digital design and direct manufacturing of customized implant based on selective laser melting[D]. Guangzhou: South China University of Technology, 2014 (in Chinese).

[8] ROSA B, MOGNOL P, HASCOET J. Laser polishing of additive laser manufacturing surfaces[J]. Journal of Laser Applications, 2015, 27(S2): S29102.

[9] LYCZKOWSKA E, SZYMCZYK P, DYBALA B, et al. Chemical polishing of scaffolds made of Ti-6Al-7Nb alloy by additive manufacturing[J]. Archives of Civil & Mechanical Engineering, 2014, 14(4): 586-594.

[10] 肖贵坚, 黄云, 伊浩. 面向型面精度一致性的整体叶盘砂带磨削新方法及实验研究[J]. 航空学报, 2016, 37(5): 1666-1676.

XIAO G J,HUANG Y, YI H. Experimental research of new belt grinding method for consistency of blisk profile and surface precision[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1666-1676 (in Chinese).

[11] SINGH S, RAJ A S A, SANKAR M R, et al. Finishing force analysis and simulation of nanosurface roughness in abrasive flow finishing process using medium rheological properties[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9): 2163-2178.

[12] KAVITHAA T S, BALASHANMUGAM N. Nanometric surface finishing of typical industrial components by abrasive flow finishing[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9): 1-8.

[13] 计时鸣, 李琛, 谭大鹏, 等. 基于Preston方程的软性磨粒流加工特性[J]. 机械工程学报, 2011, 47(17): 156-163.

JI S M, LI C, TAN D P, et al. Study on machinability of softness abrasive flow based on preston equation[J]. Journal of Mechanical Engineering, 2011, 47(17): 156-163 (in Chinese).

[14] 李俊烨, 许颖, 杨立峰, 等. 非直线管零件的磨粒流加工实验研究[J]. 中国机械工程, 2014, 25(13): 1729-1734.

LI J Y, XU Y, YANG L F, et al. Research on abrasive flow machining experiments of non-linear tubes[J]. China Mechanical Engineering, 2014, 25(13): 1729-1734 (in Chinese).

[15] FU Y Z, WANG X P, GAO H, et al. Blade surface uniformity of blisk finished by abrasive flow machining[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(5): 1725-1735.

[16] 高航, 吴鸣宇, 付有志, 等. 流体磨粒光整加工理论与技术的发展[J]. 机械工程学报, 2015, 51(7): 174-187.

GAO H, WU M Y, FU Y Z, et al. Development of theory and technology in fluid abrasive finishing technology[J]. Journal of Mechanical Engineering, 2015, 51(7): 174-187 (in Chinese).

[17] WILLIAMS R E, MELTON V L. Abrasive flow finishing of stereolithography prototypes[J]. Rapid Prototyping Journal, 1998, 4(2): 56-67.

[18] UHLMANN E, SCHMIEDEL C, WENDLER J. CFD simulation of the abrasive flow machining process[J]. Procedia CIRP, 2015, 31: 209-214.

[19] BERGMANN C, SCHMIEDEL A, UHLMANN E. Postprocessing of selective laser melting components using abrasive flow machining and cleaning[C]//International Additive Manufacturing Symposium, 2013.

[20] ATZENI E, BARLETTA M, CALIGNANO F, et al. Abrasive fluidized bed (AFB) finishing of AlSi10Mg substrates manufactured by direct metal laser sintering (DMLS)[J]. Additive Manufacturing, 2016, 10: 15-23.

[21] FURUMOTO T, UEDA T, AMINO T, et al. Finishing performance of cooling channel with face protuberance inside the molding die[J]. Journal of Materials Processing Technology, 2012, 212(10): 2154-2160.

[22] FURUMOTO T, UEDA T, AMINO T, et al. A study of internal face finishing of the cooling channel in injection mold with free abrasive grains[J]. Journal of Materials Processing Technology, 2011, 211(11): 1742-1748.

[23] TANNER R I. Engineering rheology[M]. Oxford: Oxford University Press, 2000.

Abrasiveflowmachiningofadditivelymanufacturedmetalgrillingparts

GAOHang*,LIShichong,FUYouzhi,WEIHaibo,PENGCan,WANGXuanping

KeyLaboratoryforPrecisionandNon-traditionalMachiningTechnologyofMinistryofEducation,DalianUniversityofTechnology,Dalian116024,China

AdditiveManufacturing(AM)technologyisobviouslyadvantageousinproducingpartswithcomplexstructures.However,itisdifficultfortheas-builtsurfacesofAMpartstomeetthequalityrequirement,astheas-builtsurfacesaredeterioratedbytheinherentcharacteristicsofpowderadhesionandballingeffectofmetalAMtechnologies,e.g.SelectiveLaserMelting(SLM).TheAbrasiveFlowMachining(AFM)isusedtopolishtheouterandinnersurfacesofadditivelymanufacturedaluminumgrilleparts,withtheabrasivemediacontaininggritsofdifferentsizes.Thevariationsofsurfacetopology,materialremovalandsurfaceroughnessofthegrilleareconsideredbyanalysesofmeasurementsofmicro-topologyandprofilesduringtheAFMprocess.Theexperimentresultsshowthatclusteringofmoltenmetalballsduetotheballingeffectcanberemovedeffectivelyfromthegrillesurface,andthesurfaceroughnessisreducedfromtheinitial14μmtothefinal1.8μm,withprettygoodpolishingeffectbeingachievedfortheouterandinnersurfacesofthegrille.

AdditiveManufacturing(AM);ballingeffect;powderadhesion;aluminumalloygrille;abrasiveflowmachining;abrasivemachining

2017-03-02;Revised2017-03-13;Accepted2017-04-05;Publishedonline2017-04-271115

URL:http://hkxb.buaa.edu.cn/CN/html/20171022.html

s:ScienceFundforCreativeResearchGroupsofNSFC(51621064);NationalNaturalScienceFoundationofChina(51475074);TheFundamentalResearchFundsfortheCentralUniversities(DUT15QY37);JointPre-researchFundoftheGeneralArmamentsDepartmentandMOE(6141A02022106)

.E-mailgaohang@dlut.edu.cn

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.421210

V261.2+5

A

1000-6893(2017)10-421210-09

2017-03-02;退修日期2017-03-13;录用日期2017-04-05;< class="emphasis_bold">网络出版时间

时间:2017-04-271115

http://hkxb.buaa.edu.cn/CN/html/20171022.html

国家自然科学基金创新群体“精密制造理论与技术基础研究”(51621064); 国家自然科学基金面上项目(51475074); 中央高校基本科研业务费专项资金(DUT15QY37);装备预研教育部联合基金(6141A02022106)

*

.E-mailgaohang@dlut.edu.cn

高航, 李世宠, 付有志, 等. 金属增材制造格栅零件磨粒流抛光J. 航空学报,2017,38(10):421210.GAOH,LISC,FUYZ,etal.AbrasiveflowmachiningofadditivelymanufacturedmetalgrillingpartsJ.ActaAeronauticaetAstronauticaSinica,2017,38(10):421210.

(责任编辑:李世秋)