基于传递矩阵法的15MW-4P汽轮发电机转子系统临界转速计算

李建成

(1. 佳木斯电机股份有限公司北京研发中心,北京 100070;2. 国家防爆电机工程技术研究中心,黑龙江 佳木斯 154002)

基于传递矩阵法的15MW-4P汽轮发电机转子系统临界转速计算

李建成1,2

(1. 佳木斯电机股份有限公司北京研发中心,北京 100070;2. 国家防爆电机工程技术研究中心,黑龙江 佳木斯 154002)

相比于电动机,发电机的转子系统结构更为复杂,包括主机转子和励磁机转子两部分,准确计算临界转速的难度更大但非常重要。基于传递矩阵法对15MW-4P汽轮发电机的转子系统进行了分析,详细阐述了复杂结构转子的模型等效方法和数值处理过程,通过数据和案例验证了基于传递矩阵法的计算方法对汽轮发电机转子系统计算的准确性和实用性。

发电机;传递矩阵法;临界转速

0 引 言

当转子轴在运动过程中产生强烈振动时的转速,可称为其临界转速。发生临界转速情况,会严重破坏电机系统的正常工作状态,甚至造成转子或轴承的失效损坏,所以准确计算出转子轴的临界转速,对保证设备安全以及控制系统有效运行具有重要作用。

随着转子动力学研究和计算机技术水平的日渐提高,轴的临界转速的计算方法也在不断发展。目前可工程化应用又满足精度要求的计算方法,主要有有限元法和传递矩阵法,案例计算表明两者计算结果相近,均可满足工程计算要求[1]。传递矩阵法的数值计算相比更为简单便捷,其主要特点有矩阵阶数不依系统自由度增多而增加,程序比较简单,计算速度很快,尤其适用于MATLAB等数值处理软件[2]。

尽管转子系统的临界转速计算方法传承于阶梯的轴临界转速方法,但实际工程应用中,转子系统和阶梯轴之间还是具有明显区别的。通常,电机转子系统由轴、转子铁心、铜条绕组、风扇、平衡环等结构组成,而汽轮发电机还包括了励磁机的转子系统,结构变得更为复杂。值得注意的是,临界转速的大小不仅与转子轴的形状尺寸、材料属性、支撑形式有关,还与轴上这些转子系统零部件的质量、转动惯量等有关,因此,加大了临界转速计算的复杂性和难度。现有文献研究多集中在理论探讨[3-5]。本文针对15MW-4P汽轮发电机转子系统的特点,基于传递矩阵法,并结合数值处理过程,实现对转子系统临界转速的准确计算,使其满足汽轮发电机产品研发的工程设计要求,并可推广应用于其他类型转子系统结构。

1 传递矩阵法的基本理论

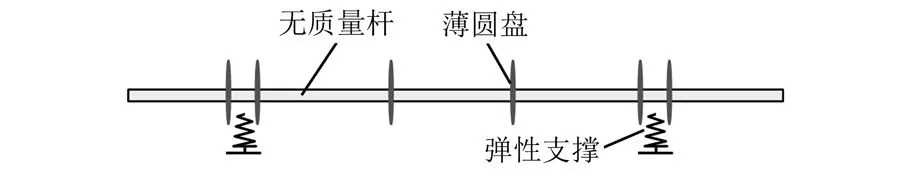

基于传递矩阵法计算临界转速,会将转子轴等效为薄圆盘、无质量杆和弹性支撑等元件。等效示意图如图1所示。

图1 转子轴等效示意图

针对图1等效模型中薄圆盘的力学特征进行分析,力学模型如图2所示。

图2 薄圆盘的力学模型

通过D’Alembert原理可得薄圆盘的传递矩阵,即:

Ci——阻尼比;

Ki——支撑的总刚度系数;

Jpi——极转动惯量;

Jdi——直径转动惯量。

针对图1等效模型中无质量杆的力学特征进行分析,力学模型如图3所示。

图3 无质量杆的力学模型

根据力的平衡和变形条件可得无质量杆的传递矩阵,即为

li——轴段的长度;

α——截面形状相关因子,空心圆取2/3,实心圆取0.886;

G——剪切弹性模量;

A——横截面面积。

将式(1)、式(2)连乘,可得到薄圆盘和无质量杆组合体的等效整体传递矩阵,然后利用边界条件求解矩阵的特征值,即可计算出转轴的各阶临界转速,详细过程请见转子动力学相关文献[6-7]。

2 转子系统的数值处理

2.1汽轮发电机转子结构

汽轮发电机转子结构相对较复杂,主要包括主转子和励磁机转子两部分,通常通过刚性联轴器连接,因此相比于电动机增加了转轴的长度和周向不平衡度,使得转子更容易振动。以15MW-4P汽轮发电机转子系统为例,其结构如图4所示。由图4可知,转子系统主要包括主转子轴、主转子风扇、绕组支架、主转子铁心(包括铜条绕组和冲片)、绕组保护环、导电体、励磁机转子轴、励磁转子风扇、励磁机转子铁心(包括铜条绕组和冲片)、整流装置、永磁磁极铁心、集电环等,轴承支撑在转子的两侧。从图4上不难发现如风扇、幅板主轴、中空励磁轴、绕组线圈等一些不规则结构,如何将其模型等效和进行数值处理显得尤为重要。

图4 15MW-4P汽轮发电机转子结构图

2.2模型等效和数值处理

临界转速反映的是转子的弯曲振动特征,主转子轴和励磁机转子轴通常是利用刚性联轴器进行连接的,所以可将其视作整体轴;而作为附件的风扇、保护环、主转子铁心、励磁机转子铁心、永磁磁极铁心等对转子的刚度贡献可以忽略,仅需要考虑其质量和惯量。因而依据传递矩阵法的理论需要将转子系统等效为刚性轴和带惯量的质量点这两种类型进行处理。

2. 2. 1 刚性轴

由图4可以看出,该转轴即辐板焊筋的实轴结构、辐板焊筋的空心轴结构、无辐板焊筋的空心轴结构。根据惯性矩相等、质量相等的原则,利用数值积分计算或AutoCAD截面属性计算功能,将需要处理的转轴进行等效,从转子结构上保证了模型等效前后的惯性矩相等以及质量相等。等效刚度直径表征了惯性矩相等的圆柱实心轴外径尺寸;等效质量直径表征了质量相等的圆柱实心轴外径尺寸。轴的结构等效如图5所示。

图5 轴的结构等效图

为了计算更为准确,这里保留了轴向各个阶梯段的轴的结构和尺寸而未做近似处理,因此计算数据较多且各阶梯段的轴的等效刚度直径和质量直径均略有不同。表1给出了其中三处典型结构的等效结果。

表1 轴的结构等效

其他位置采用原结构尺寸,具体参照薄圆盘和无质量杆的等效处理方法。

2. 2. 2 带惯量的质量点

可以看出,风扇、保护环、转子铁心和绕组线圈在转子刚度方面的贡献很小,而以质量和惯量的形式在临界转速大小方面产生影响,所以只需要计算其质量和惯量。以风扇为例进行简要说明。

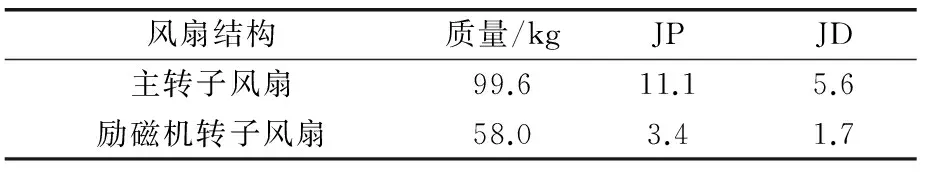

图6 主机、励磁机风扇结构

如图6所示,左侧为主转子风扇结构,右侧为励磁机转子风扇结构,不难看出两者结构很复杂,通过积分方式来进行准确计算其质量和转动惯量非常困难。因此推荐采用SolidWorks软件建模,然后赋予材料属性,就可以很容易计算出风扇的质量和转动惯量,计算结果如表2所示。

表2 风扇的等效质量、惯量

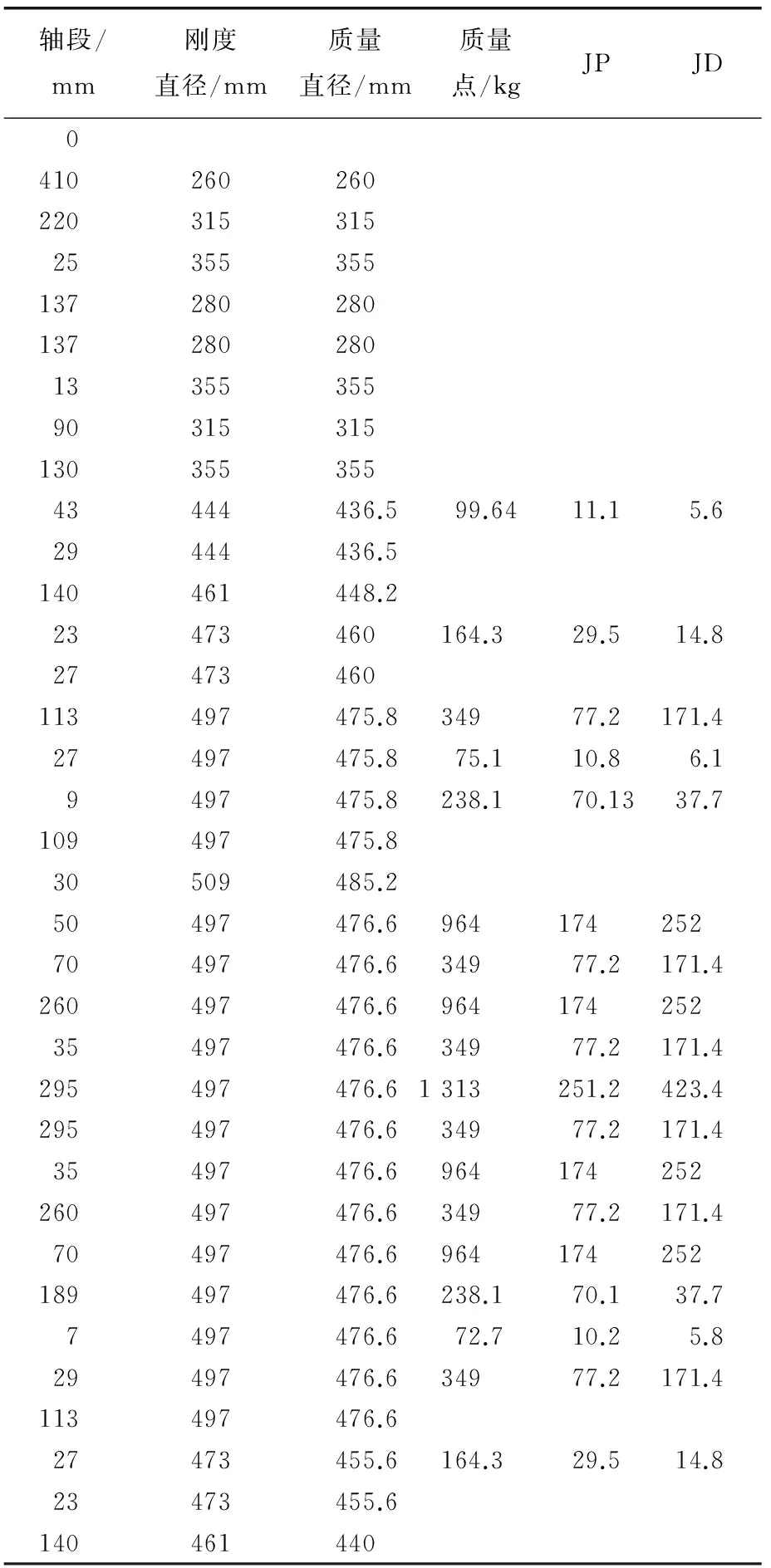

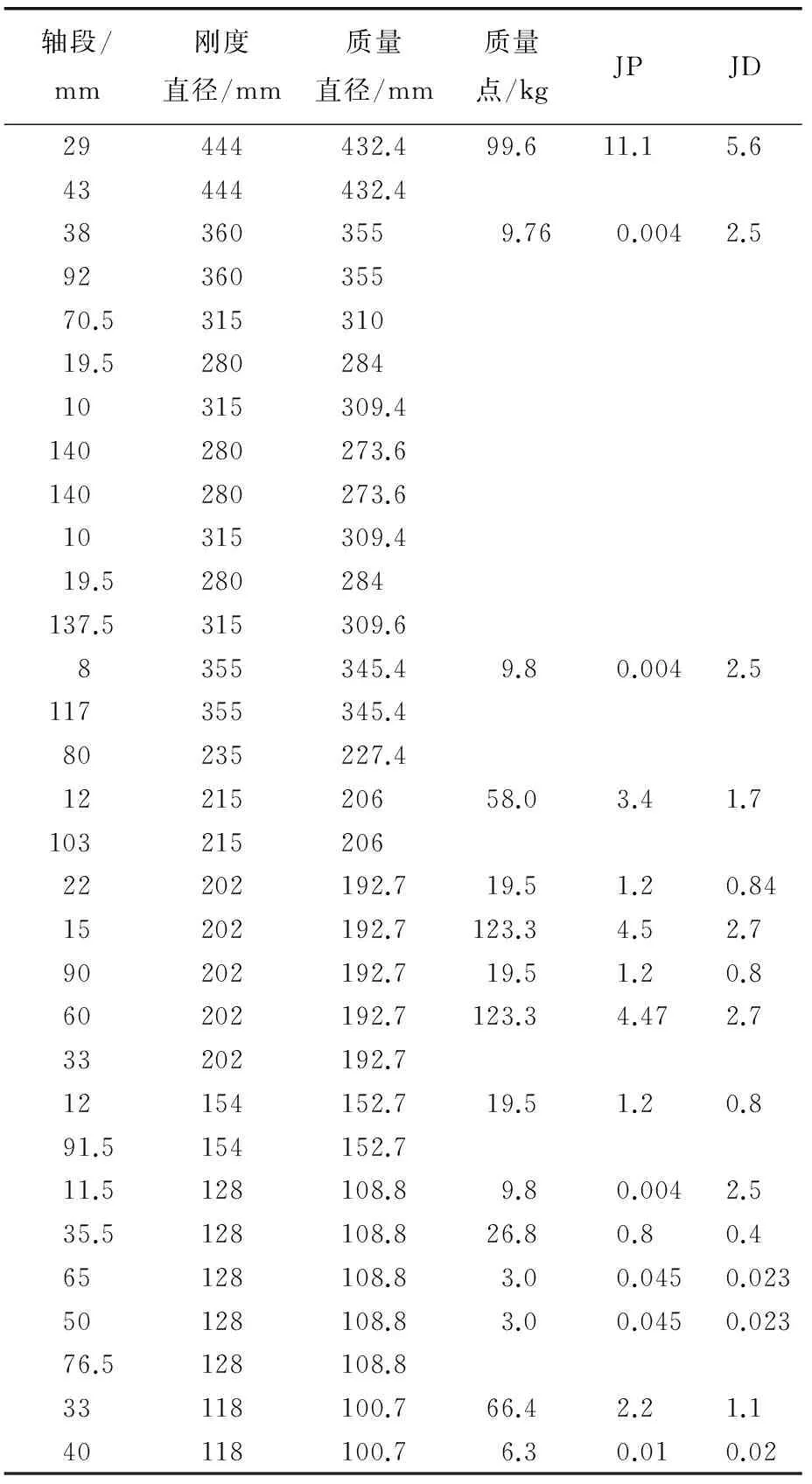

转子铁心、保护环、绕组线圈等其他零部件的质量和转动惯量可以采取类似的方法获得。通过上述的等效处理过程,得到表3所示的等效数据表。

表3 转子等效数据表

(续表3)

2.3临界转速计算

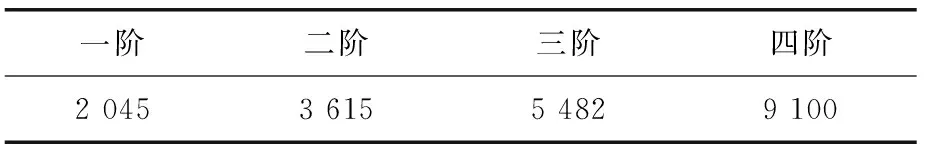

将表3中有关汽轮发电机的转子基础数据和轴承刚度一起代入到通过MATLAB编制的传递矩阵法临界转速计算程序,求解得到临界转速,如表4所示。

表4 临界转速计算结果

将多组案例的计算结果和试验结果进行了对比分析,误差均在5%以内,可验证该方法的可行性和准确性。同时从表4可以看出,一阶临界转速高于额定转速1 500 r/min的1.3倍,满足刚性轴的设计要求。

3 结 语

基于传统传递矩阵法,针对汽轮发电机复杂转子系统结构来进行分析,采用刚性轴和带惯量的质量点的等效方法来进行处理,并利用SolidWorks进行数值处理,实现了对汽轮发电机转子系统的临界转速计算。该方法经过多组案例分析验证了其实用性和准确性,并在其他更为复杂的转子系统进行了推广应用。

[1] 朱常兴,王殿友,朱常权,等.传递矩阵法与有限元计算电机转子临界转速的对比分析[J].电机与控制应用,2015,42(1): 57-60.

[2] 闻邦椿,顾家柳,夏松波,等.高等转子动力学[M].北京:机械工业出版社,1999.

[3] 卢露,刘德志,魏克银.各向同性支撑结构转子的临界转速研究[J].船电技术,2007,27(5): 269-272.

[4] 郑龙席,李晓丰,秦卫阳.计算转子临界转速的两种方法及对比分析[J].风机技术,2009(6): 35-38.

[5] 李育锡,王三民.改进整体传递矩阵法计算复杂转子系统临界转速[J].航空动力学报,2005,20(3): 413-417.

[6] 屈维德,唐恒龄.机械振动手册[M].北京:机械工业出版社,2000.

[7] 钟一锷.转子动力学[M].北京:清华大学出版社,1987.

RotorCriticalSpeedCalculationof15MW-4PTurbo-GeneratorBasedonTransferMatrixMethod

LIJiancheng1,2

(1. Beijing R&D Center of Jiamusi Electric Machine Co., Ltd., Beijing 100070, China;2. National Engineer Research Center of Explosion-Proof Motor, Jiamusi 154002, China)

Compared with motor, the rotor structure of electric motor was more complex, which included host and exciter, in result, the accurate calculation of the generator critical speed was highly difficult but indispensable. The rotor critical speed of 4P turbo-generator of 15MW was analyzed and calculated based on the theory of transfer matrix method, and the corresponding equivalent method was explained in detail. The method was verified by actual date and cases, and it was convenient in engineering application.

electricmotor;transfermatrixmethod;criticalspeed

李建成(1987—),男,硕士,工程师,研究方向为电机多场耦合仿真分析及结构设计与优化等。

TM 311

A

1673-6540(2017)10- 0102- 04

2016 -07 -12