基于神经元的瓦楞横切机实时控制系统设计*

刘 峰, 张 丹, 熊 磊, 朱清慧, 高世桥

(1. 南阳理工学院 电子与电气工程学院,河南 南阳 473004;2. 北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

基于神经元的瓦楞横切机实时控制系统设计*

刘 峰1,2, 张 丹1, 熊 磊1, 朱清慧1, 高世桥2

(1. 南阳理工学院 电子与电气工程学院,河南 南阳 473004;2. 北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

对基于瓦楞横切机的交流伺服控制系统进行数学建模并进行理论分析。为解决瓦楞机上位机操作系统实时性能差的缺点并提高控制系统的控制精度,系统采用“Windows+RTX”作为瓦楞机的上位机软件运行平台。DSP作为目标嵌入式,利用双口RAM实现数据交互,控制系统采用神经元PID的控制算法,使控制系统具有良好的自学习能力、响应速度快、超调量小等优点。试验结果表明,采用此方案,控制系统自动化程度高、切割精度高、性能稳定。

交流伺服;神经元PID;非线性;实时性能

0 引 言

横切机是瓦楞纸板生产线终端上的一个非常重要的设备。瓦楞纸的品质、损耗、优良率和生产效率主要受横切机性能的影响。横切机是瓦楞纸生产线上关于电气部分最为复杂的机电设备之一[1]。瓦楞横切机的主要功能是对生产线上连续滚出的瓦楞纸板实现定长动态的剪裁,即剪刀剪切时,剪刀速度能够跟随瓦楞纸板的速度而变化;同时要求在瓦楞纸滚动输出过程能够实时实现定长控制,也即瓦楞横切机要同时实现位置和速度的实时控制。由于送纸的速度随时会发生变化,剪切的长度也是随时变化的,因此在位置环研究神经元控制算法,使控制系统具有良好的自学习能力,调节速度快,便于实现实时控制。瓦楞横切机控制系统在“飞剪”领域属于运动控制技术,但是由于控制精度和控制系统的复杂性,过去一直都是整套从国外进口,价格昂贵,服务很不方便。近年,随着国内包装业的迅猛发展和人民对生活质量品质的提高,人们对瓦楞纸板的品质和规格提出了更高的需求,就要求横切机控制系统具有更高的性能指标,如切割的精度、速度、范围、设备可靠度、操作便利性等。Windows操作系统有漂亮的人机交互界面和强大的功能,方便开发人员在Windows操作系统上开发,因此在Windows平台下研究基于横切机的交流伺服控制系统具有重大意义。Windows操作系统的实时性能很差是因为调度规则是依据线程时间片和优先级,因此实时性要求比较高的控制系统在Windows环境下难以处理。Ardence公司推出的实时扩展子系统(Real-Time Extension,RTX),硬件抽象层(Hardware Abstraction Layer,HAL)被修改和扩充后, 形成一个和Windows操作系统独立并发运行的实时子系统。这样就可以有效解决基于Windows操作系统的控制系统实时性能差的问题[2-4]。

本课题研究的是基于神经元的瓦楞横切机控制系统,而永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)是横切机控制系统的执行机构,但由于该伺服控制系统是一个多变量、强耦合、非线性系统,所以为了实现比较高的剪切精度和实时性能,要求控制系统具有响应速度快、输出稳定性好,并能够抑制负载的扰动和系统参数变化的鲁棒性等特点,即要选择恰当的控制策略。可是传统的PID只能适应精确的数学模型,不能用于处理非线性控制系统。此外,计算机的处理方法是基于串行的理念,而神经网络算法基于并行处理能力的设计理念,这两种设计理念相互矛盾,所以实时性要求比较高的控制系统在计算机上很难保证。因此,使用神经元PID作为控制算法[5-8],设计了一个以DSP为核心的运动控制卡,以智能功率模块为主功率开关器件,采用PCI9054接口卡将计算机的信息高速并行处理能力和运动控制器的运动控制能力结合起来[6],实现在Window平台上对基于PMSM的交流伺服电机的控制,同时凭借实时操作子系统RTX,不仅控制系统的实时性容易保证,而且计算比较简单。

1 瓦楞横切机控制系统总体设计

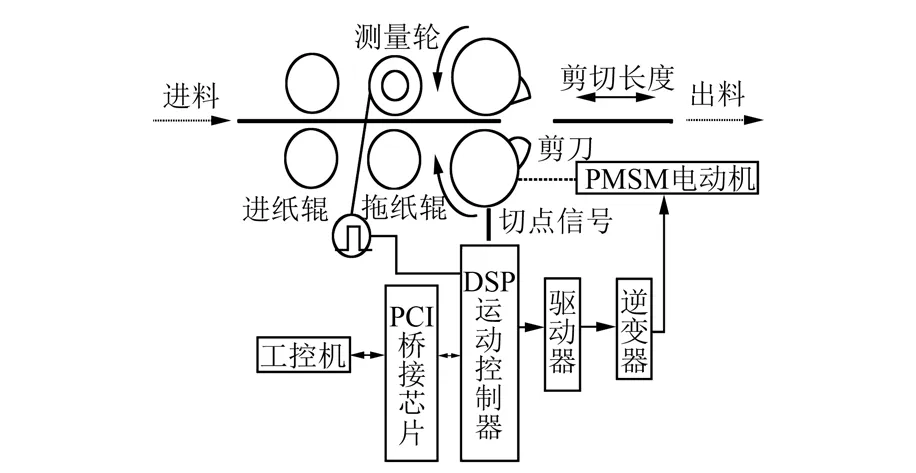

瓦楞横切机的工作原理如图1所示。系统工作时,前道工序送来的纸板从进料口开始进来并按照箭头方向运动,纸板带动进纸辊运动,拖纸辊拖动纸板并带动安装有编码器的测量轮一起转动,出纸辊上的两个剪刀被PMSM驱动用来相对运动,剪刀每旋转一周,自动切断纸板一次。横切机控制系统根据上位机软件传送过来的剪切长度和张数自动实现剪切,控制系统还要求剪切的速度和送纸的速度实现同步。系统实时监测送纸速度和长度,当送纸的长度接近预设长度时,出纸辊起动,在计算机的控制下,上下两个剪刀加速运动,并且保证水平方向的速度和送纸的线速度同步。

图1 瓦楞横切机控制原理图

1.1PMSM的矢量控制系统

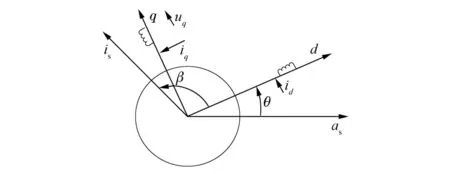

图2 三相PMSM的矢量图

矢量控制的基本思想就是通过坐标变化,将电机定子电流转换成产生磁通的直轴分量和产生转矩的交轴分量[2]。为了便于对PMSM进行分析和控制,对PMSM进行数学建模。以PMSM转子磁链方向为d轴,d轴滞后q轴90°建立坐标系,即建立为dq坐标系。此坐标系跟随电机转子按照同步速ωr旋转,则在此dq坐标下的三相永磁同步电动机矢量结构图如图2所示。

图2中as为定子a相绕组线,β为永磁体励磁磁场轴线(d轴)和定子三相电流合成空间矢量is之间的夹角,又称转角矩。θ为d轴轴线和a相绕组轴线之间的夹角,可以推出dq坐标系下,PMSM电机的数学模型。

电势方程为

式中:Ld、Lq,Id、Iq,ud、uq——电枢等效电感、定子电流、定子电压在d、q轴上的分量;

Rs——相绕组等效电阻;

ωr——d、q坐标系下的转子角频率;

ψr——d、q坐标系下的转子等效磁链;

电磁转矩方程:

式中:Te——电磁转矩;

p——磁极对数;

ψd、ψq——d、q坐标系下的等效磁链。

1.2PMSM伺服控制器的设计

根据PMSM的矢量控制原理,设计一个电流环、速度环、位置环的三闭环控制系统。首先使Id=0,将PMSM的数学模型简化如下:

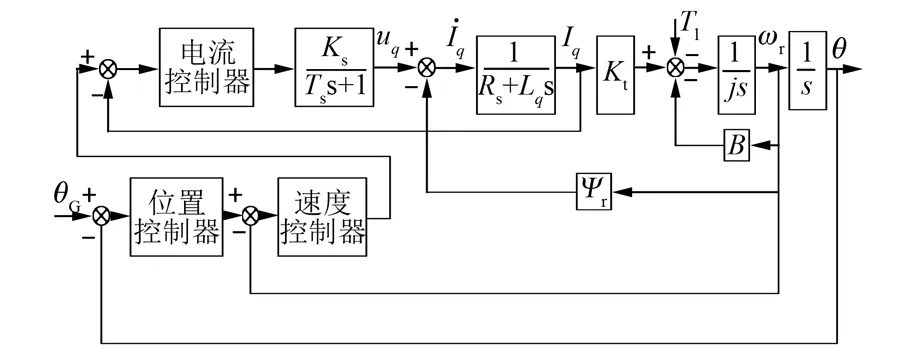

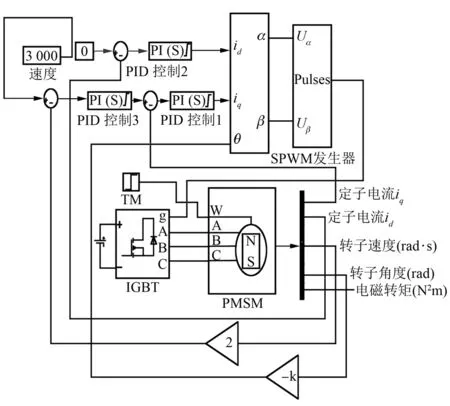

将上述模型进行拉普拉斯变化,可得三相PMSM的解耦传递函数。图3为结构框图,其中令Kt=pψr。PMSM数学模型被简化后加入位置环、速度环、电流环后,就可以构成位置式伺服控制系统,结构图如图4所示。

图3 PMSM结构框图(S域)

图4 PMSM位置伺服系统结构图

1.3位置环单神经元PID控制器的设计

在交流电机伺服系统中,为了保证被控对象的静态精度和实现动态的快速跟踪能力,外环为位置环,主要依据设定的位置信号和反馈的实际位置,实现对电机的位置控制。在瓦楞横切机的伺服控制系统中,位置环主要功能有限位、归零和准确定位等。此外,位置环节中机械部分存在着非线性因素和模型参数的时变特性,以及存在着干扰信号。依据控制系统动态性能的要求,要求位置环有比较高的跟踪能力,并且超调量和稳态误差都比较小。采用传统的PID控制器不能满足控制系统这些动态性能的要求,为了充分利用神经元网络并行处理能力和PID控制器的优点,采用神经元PID控制器。这样不但提高了系统的自适应能力而且使控制系统具有良好的鲁棒特性。

根据图4,按照典型I型系统对电流环进行校正,按照典型Ⅱ型系统对速度环进行校正,位置环被控对象的传递函数可以描述为

图5 神经元位置伺服控制系统的原理图

单神经元自适应PID控制器通过迭代算法便能够在线实时调整神经元加权系数,快速准确地实现位置跟踪;模型本身的参数变化对其影响较小,达到了高精度控制的要求。

2 PMSM伺服控制器硬件设计

PMSM伺服控制器硬件电路如图6所示。由于本系统采用驱动系统、运动控制器、友好人机交互界面组成。驱动系统采用交流伺服驱动,以DSP(TMS320F2812)作为运动控制器。交流伺服驱动部分主要包括DSP主控电路、功率驱动电路、反馈及保护电路,其中整流部分由4个二极管组成的全桥整流电路,6个IGBT元件构成的开关电路构成了逆变部分,可以控制输出三相相位分别相差120°的三相对称电压。

图6 PMSM伺服系统硬件连接图

为了提高操作系统的实时性能和控制系统的控制精度,运动控制器TMS320F2812作为核心器件,通过借助PCI总线来实现PC机和DSP之间的高速双向通信。PCI接口卡的硬件设计如图7所示。DSP和计算机之间传递数据是通过PCI9054的局部总线和双端口RAM中实现高速数据传输,16 bit存储转接电路由两片双端口RAM芯片CY7C131组成。但是CY7C131和PCI9054的供电电压均为5 V,而TMS320F2812的供电电压却是3.3 V,因此导致接口电路不匹配,需要添加电平转换电路,通过复杂逻辑控制芯片EPGA7032LC44来转换PCI9054和TMS320F2812的控制信号之间的控制逻辑[7]。

3 PMSM控制系统的软件设计

上述控制系统设计的神经元PID控制器,可以确保控制系统的跟随能力强。要想做到伺服控制系统在Windows平台下具有较高的实时性能和控制精度,必须将实时子系统RTX引入到Windows操作系统,来解决Windows操作系统实时性能差的问题。下位机由TMS320F2812型DSP芯片构成的主电路组成,该芯片支持C语言编程和汇编语言,可以充分利用DSP的高效性能和控制能力强的优点。

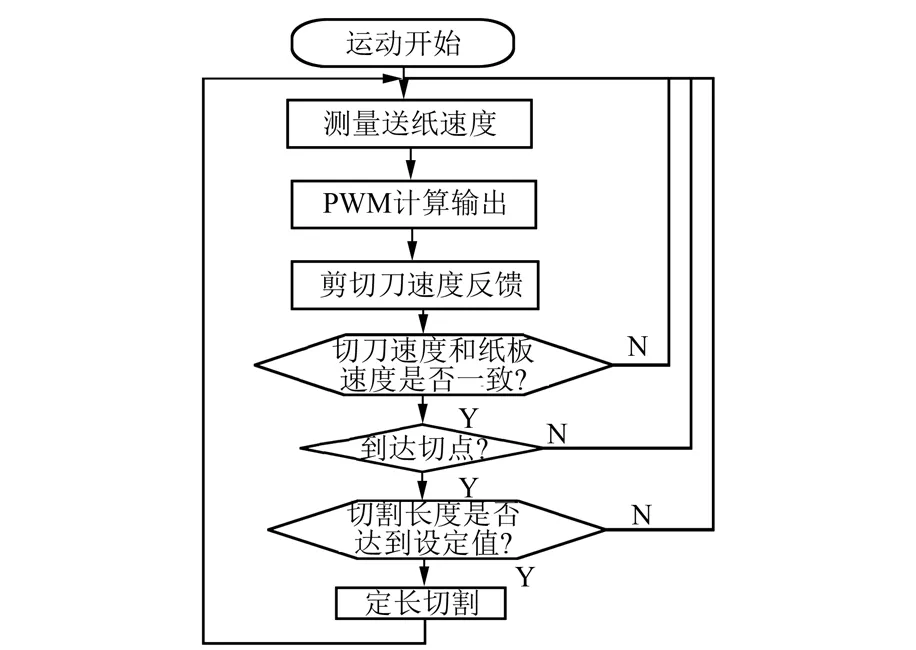

3.1DSP系统初始化和控制主程序的设计

系统软件主要是配合硬件完成控制任务。本文主要采用模块化设计,由主程序、切割子程序、中断服务子程序等组成。主程序主要完成系统的初始化,切割子程序主要通过PWM的输出值,生成刀辊的运动轨迹,完成切割任务。切割程序的流程图如图8所示。

图8 切割子程序流程图

3.2PCI驱动程序在RTX环境下的开发

在Windows平台上引入RTX实时子系统,操作系统实时性差的问题可以有效解决。为了能够在Windows平台上实现实时控制,需要开发内核层的驱动程序。由于内核层中的驱动程序可以直接操作硬件,所以可以通过在内核层中开发RTX环境下的PCI驱动来实现计算机和外部接口的实时性。

开发基于RTX实时子系统下的PCI设备驱动程序,首先要遍历所有的PCI设备,然后根据厂商编号和设备编号来确定具体的设备,这样中断号和映射基地址等信息就可以通过配置空间寄存器获取。为了直接通过内部寄存器来读写硬件,必须进行端口使能或者内存地址映射。在设备关闭时还要关闭I/O端口并释放虚拟内存。

4 PMSM控制系统的试验及仿真

根据瓦楞横切机控制系统中的交流伺服电动机提供的参数:nN=2 000 r/min,TN=7.7 N·m,IN=9 A,在不考虑摩擦力的情况下,可以令B=0,Ks=38,J=1.58×10-3kg·m2,Tm=2.44×10-3s,Ts=5×10-5s。

电机的转矩常数:

Kt=TN/IN=0.86 N·m/A

τn=5×2Ts=5×10-4

将上述参数代入式(6),PMSM伺服系统的传递函数可以描述为

G(s)=

图9 PMSM伺服系统矢量控制仿真结构图

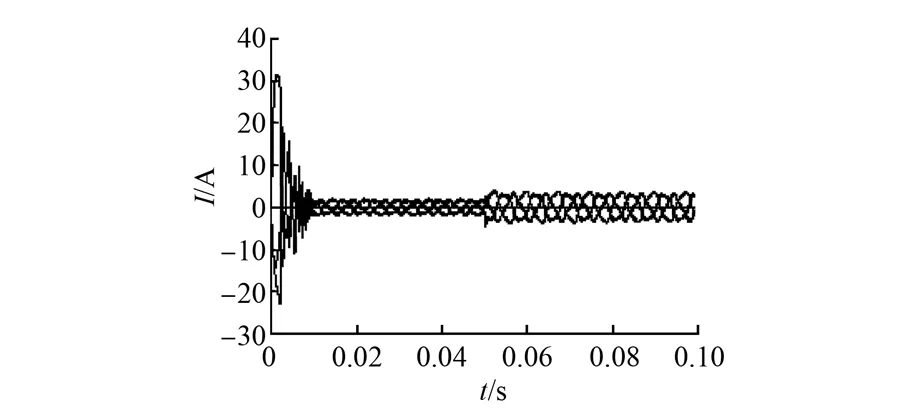

图10 SVPWM控制输出的三相定子电流

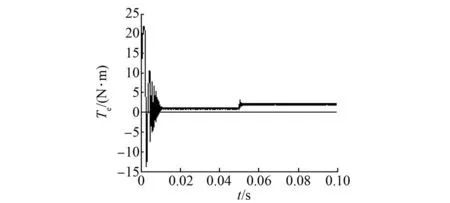

图11 SVPWM控制输出的电磁转矩

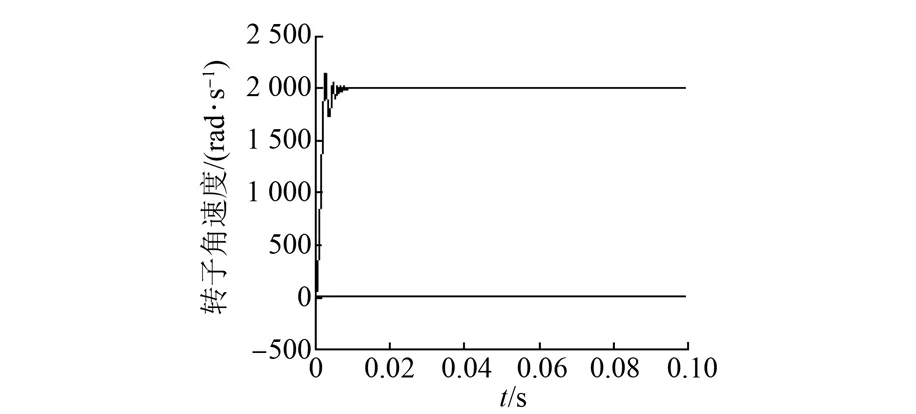

图12 SVPWM控制输出的转子角速度

通过搭建基于SVPWM的PMSM控制系统的仿真模型如图9所示,并将电机参数代入PMSM本体模型中进行仿真,仿真结果如图10~图12所示。图10是三相定子电流的仿真输出。从图10和图12可以看出,电机在起动时电流能够迅速上升并达到最大值,速度也能够快速的上升为2 000 r/min,在0.05 s时突然给电机加上负载转矩(2 N·m), 电流经过一个轻微的振荡过程后迅速稳定在一个新值。通过图11可以看出电磁转矩同三相电流值一样在0.05 s时,经过轻微的振荡后,能够快速稳定在一个新值。综上所述电流响应快、转矩脉动小,转矩控制性能良好,转子角速度ω对于突加负载转矩几乎不受干扰,能够快速稳定到给定速度。

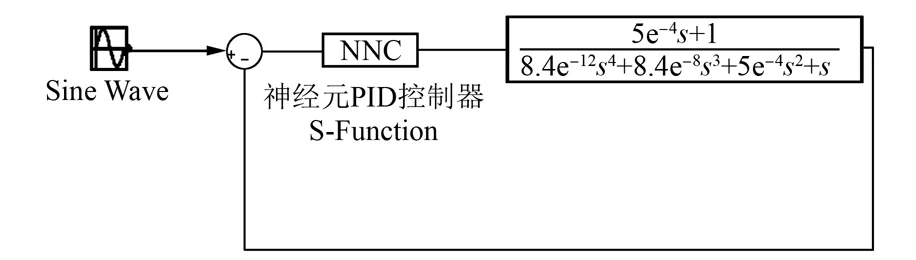

根据位置环的传递函数式(7),在MATLAB/Simulink中对该模型用神经元PID进行仿真,如图13所示。

图13 神经元PID控制器

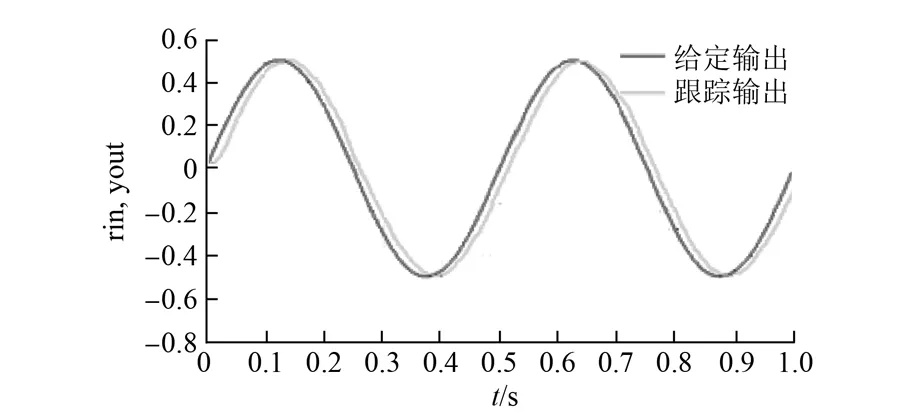

取学习速率η=0.25,动量因子α=0.03。取正弦输入函数分别是rin(t)=0.5 sin(4πt),训练学习后的神经元PID控制器的正弦波位置跟踪图如图14所示。

图14 神经元PID正弦跟踪曲线

从图14可以看出,训练后的神经元PID控制系统,通过梯度下降法调整权值,能够自学习、自适应能力,不仅响应速度快、稳态误差小、超调量小,并且跟随性能好,能够克服传统PID需要准确的数学模型。

5 结 语

根据瓦楞纸板的工艺要求,以及对横切机的控制性能进行分析,对交流伺服电动机进行数学建模及理论分析,并采用高性能的TMS320F2812和矢量控制技术,设计了一个高性能的伺服驱动器,实现对交流伺服电动机的高精度控制。针对上位机弱实时性的缺点,通过引入”RTX”实时操作子系统,并通过PCI9054和双口RAM实现DSP和上位机之间的实时数据传递和控制。针对瓦楞横切机位置环存在着时变和非线性因素,采用神经元PID作为控制策略。经试验验证,在瓦楞横切机送纸速度为150 m/min情况下,瓦楞纸剪切长度为2 000 mm时,其精度可以控制在±1 mm内。本系统可以方便的在线设定参数,人机交互性好,自动化程度高,性能稳定,可以满足瓦楞横切机高精度控制的要求。

[1] 李斌.瓦楞纸制造过程效能优化控制系统研究[D].广州:广州工业大学,2014.

[2] 高嵩,史激特,李长红,等.基于DSP的永磁同步电动机矢量控制系统设计[J].测控技术,2016,35(4): 75-78.

[3] 张锋.基于RTX的三轴转台控制系统研究[D].哈尔滨:哈尔滨工程大学,2009.

[4] 仝光恒,高唯,曾一,等.基于RTX嵌入式系统的激光目标模拟系统设计[J].光电技术应用,2016,31(1): 6-10.

[5] 廖健,孙启兵.无阀电液伺服装置的单神经元自适应PID控制研究[J].海军工程大学学报,2015,27(6): 93-98.

[6] 吴剑波,朱世强,罗佳利,等.基于DSP运动控制器的PCI总线设计[J].工业控制计算机,2008,21(11): 16-19.

[7] 高菲.高精度全闭环伺服系统研究[D].青岛:青岛大学,2008.

[8] 周晓华,李振强,刘胜永.无刷直流电动机神经元变结构PID调速系统研究[J].电机与控制应用,2016,43(1): 12-16.

Real-TimeControlSystemDesignofCorrugatedCutMachineBasedonNeuralElement*

LIUFeng1,2,ZHAGNDan2,XIONGLei2,ZHUQinghui2,GAOShiqiao1

(1. School of Electronics and Electrical Engineering, Nanyang Institute of Technology,Nanyang 473004, China;2. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology,Beijing 100081, China)

In order to improve the real-time performance and control precision of corrugated crosscut machine, on the basis of AC servo control system mathematical modeling, because windows operating system had the shortcoming of weak real-time characteristics, the system “Windows+RTX” as the PC software operating platform was adopted. DSP as the target embedded system, data interaction by using dual port RAM, control system by using neuron PID algorithm, had the advantages of good self-learning ability, adjusting speed fast and small overshoot etc. The study showed that the control system had the advantage of high automation degree, high cutting precision and stable performance.

ACservo;neuronPID;nonlinear;real-timeperformance

国家自然科学基金项目:变掺杂NEA GaN光电阴极材料特性与量子效率理论研究(61371058)

刘 峰(1983—),男,博士研究生,讲师,研究方向为电机的微机控制。

张 丹(1980—),女,硕士研究生,实验师,研究方向为控制工程与控制技术。

熊 磊(1982—),男,硕士研究生,讲师,研究方向为电气工程。

TM 301.2

A

1673-6540(2017)10- 0019- 06

2016 -11 -21