齿轮传动中2种润滑油的润滑性能研究

雷璐娟

(西安石油大学,陕西西安 710065)

齿轮传动中2种润滑油的润滑性能研究

雷璐娟

(西安石油大学,陕西西安 710065)

西安某润滑油厂生产出了2种齿轮润滑油,为了验证这2种润滑油的润滑性能,提出了利用齿轮机构(抽油机减速器)来进行2组实验,每组实验取3台使用时间一样的抽油机减速器(确保它们齿轮的初始磨损程度一样),并在其中加入等量的润滑油,提供动力使其开始工作,在抽油机工作3个月、6个月和9个月时,分别从抽油机齿轮机构中抽取等量样本,测定其中的金属屑含量并记录。判断依据:样本中金属屑含量越高,齿轮磨损越严重,润滑油润滑性能越差,反之,金属屑含量越低,润滑性能越好。

润滑油;齿轮;润滑性能

齿轮是机械设备中应用最广泛且极其重要的零件,无论是在何种领域,但凡有大型机械设备的使用,就必然会使用到齿轮这种零件。由于齿轮的传动必然会产生摩擦,摩擦又会直接导致齿轮的磨损,故而,如何有效地降低齿轮传动过程中的磨损情况,成为了机械领域一个重要的难题[1-2]。

润滑油的使用,在很大程度上降低了齿轮传动过程中的磨损,提高了齿轮的使用寿命,然而润滑油的种类有很多,不同润滑油由于其油品性能和质量指标各不相同,所以对齿轮机构磨损的降低程度也是各不相同。

本文主要探讨西安某厂生产的2种润滑油在同种齿轮机构应用中磨损降低程度大小的不同。

1 润滑原理及2种润滑油介绍

1.1 润滑原理

润滑油的主要作用就是有效地减少齿轮之间的摩擦力,所以润滑油的润滑原理必定离不开降低摩擦力这一目的[3]。总的来说,润滑原理大致可以分为以下3类:

(1)流体润滑,这一润滑原理是在齿轮的两摩擦面添加润滑剂,使得两摩擦面完全被润滑油隔开,这样一来,齿轮间传动时,便能有效地减少齿与齿之间的摩擦,从而达到保护齿轮,延长齿轮使用寿命的目的。

(2)边界润滑,在一些较大齿轮的传递过程中,由于齿轮的力矩过大,导致两接触面之间的承载载荷很大,流体润滑形成的那层润滑“膜”遭到了破坏,但此时的摩擦面之间仍然存在有润滑油,故而摩擦面仍会存在一种极薄的膜,从而能够继续保护两接触面,降低两接触面之间的磨损程度。

(3)混合润滑,在机械传动过程中,难免会出现摩擦面上的润滑膜局部遭到破坏,此时的油膜既不连续也不均匀,故而在两接触面上会存在流体润滑和边界润滑的润滑形态,称之为混合润滑。

1.2 2种润滑油介绍

(1)A为抗氧防锈工业齿轮油。该级别的产品具有较好的抗氧、抗磨、防锈、抗乳性和抗泡性能。适用于齿面硬度HB≤286,齿面应力小于500 N/mm2,最大滑动速度与速度之比Vg/V<1/3,正常工作温度小于70℃的齿轮系统润滑。

(2)B为中负荷工业齿轮油。该产品在A的基础上提高其极压性和抗磨性。适用于中等工作温度(70~100 ℃),齿面应力大于550 N/mm2、小于 1 100 N/mm2,最大滑动速度与速度比Vg/V>1/3,以及负荷较轻但有冲击负荷的齿轮系统润滑。

2 试验部分

2.1 试验过程

试验分为2组,每组3台抽油机,其编号分别记作A、B、C和a、b、c。试验开始前,在A组的3台抽油机齿轮箱中加入等量且能足以支持仪器正常运转的A类油品(抗氧防锈工业齿轮油);在B组的3台仪器中亦加入等量且能足以支持仪器正常运转的B类油品(中负荷工业齿轮油),6台抽油机齿轮箱中润滑油等量[4-7]。

给6台抽油机提供相同功率的动力使其正常运转,分别在3个月、6个月和9个月这3个时间段用取样机抽取齿轮箱中的润滑油样本。每台抽油机齿轮箱中取样3次,共计18个样本。

2.2 数据的测量

本文采用TYP-2型铁谱测定仪对试验的18个样本进行测定,铁谱测定仪如图1所示。主要测量在不同时间段内润滑油样本中金属屑的含量。

图1 铁谱测定仪

3 结果与分析

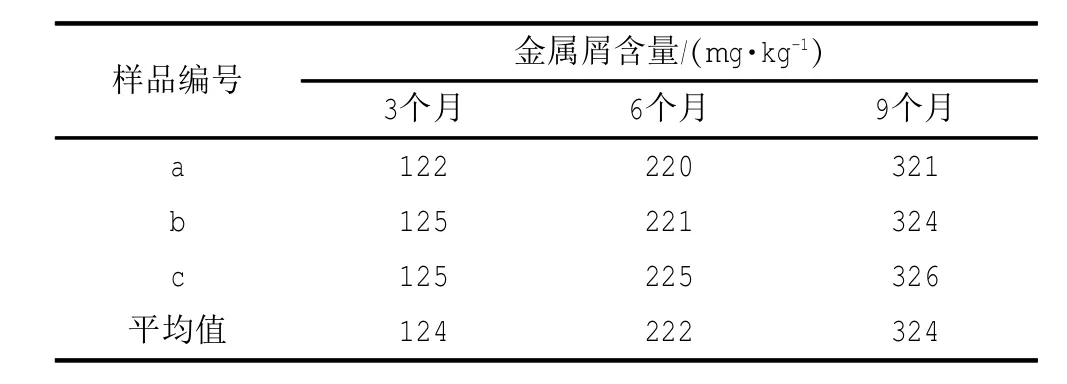

2组实测的试验数据分别如表1和表2所示。

表1 第1组试验数据

表2 第2组试验数据

由表1和表2可以看出,第1组3台仪器在3个时间段的样本平均值分别为107、185和274 mg/kg,第2组3台仪器在3个时间段的样本平均值分别为124、222和324 mg/kg。为了更加直观地感受二者的差别,笔者绘制了直线图,见图2。

图2 试验样本折线图

从图2中能够清晰地看到第2组样本的金属屑含量在3个时间段均大于第1组样本的。而样本中金属屑含量越高,说明齿轮磨损越严重,也即润滑油润滑性能越差,反之,金属屑含量越低,则润滑性能越好。因此,在该试验条件下,A类抗氧防锈工业齿轮油对齿轮的保护作用要大于B类中负荷工业齿轮油。

4 结论

通过上文的叙述,可以发现在相同条件下,第2组润滑油样本中金属屑的含量要多于第1组,进而得出,第1组减速器中齿轮的磨损程度要小于第2组。所以得出结论:在该试验条件下,A类抗氧防锈工业齿轮油对齿轮的保护作用要大于B类中负荷工业齿轮油。

[1] 彭礼成,程宏.润滑油站齿轮泵切换低油压故障诊断与改造[J].石化技术,2016,23(5):129.

[2] 张志会.齿轮箱润滑油产生泡沫原因分析及应采取的措施[J].科技创新与应用,2016(14):157.

[3] 严宏志,黎超,何国旗.弧齿锥齿轮啮合过程弹流润滑最小润滑油膜厚度分析[J].机械科学与技术,2016,35(1):10-16.

[4] 龚堤.润滑油金属颗粒物检测技术研究[D].广州:华南理工大学,2016.

[5] 徐宏毕.润滑油中机械杂质测定方法的改进[J].云南化工,2015,42(1):51-52.

[6] 简瑞,薄单单,金涛,等.关于润滑油机械杂质的检测技术研究[J].中国石油和化工标准与质量,2014(4):14.

[7] 谢静茹.润滑油机械杂质的检测技术探讨[J].炼油与化工,2013,24(3):39-41.

10.13752/j.issn.1007-2217.2017.03.009

2017-06-21