3D打印技术在《塑料模具课程设计》中的应用

刘 芳

(湖北科技职业学院,湖北 武汉 430074)

3D打印技术在《塑料模具课程设计》中的应用

刘 芳

(湖北科技职业学院,湖北 武汉 430074)

在传统的《塑料模具课程设计》中引入3D打印技术,快速得到型芯、型腔,避免了因实训条件限制或加工周期太长等问题,让学生快速验证自己设计的模具结构是否合理,这样既提高了学生的学习兴趣,又激发了学生的创新能力。

塑料模具;3D打印技术;课程设计

一、引言

(一)3D打印技术概况

3D打印是一种以数字模型文件为基础,将粉末状、丝状的金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。其最早出现在20世纪90年代中期,现在市场上主流的3D打印技术主要有光敏树脂选择性固化(SLA)、选择性激光烧结(SLS)、熔融沉积式(FDM)、选择性激光熔化成型(SLM)等几种类型,自从1984年Charles Hull发明3D打印机以来,该技术迅速发展[1],现已广泛应用于军事、航空航天、牙科和医疗产业、模具制造、工业设计、建筑、珠宝、教育等行业。

与传统的加工方法相比,3D打印技术优势明显,主要体现为个性化定制服务、创新设计和快速研发新产品。越来越多的人追求个性化的产品,个性化和创新的需求越来越明显[2],而市场上的产品大都是批量化生产,传统的加工方法对产品的创新设计有一定程度的限制,设计人员必须考虑到产品的可加工性,3D打印技术不需要传统的刀具、夹具、机床或任何模具,就能直接把计算机中任何形状的三维CAD模型打印成实物产品。

3D打印技术的快速发展也给教育行业带来了新的发展机遇,无论是中小学,还是高职、本科院校,都在建设3D打印实训室,让学生们认识并使用3D打印技术。对于一名高职院校的教师来说,如何将3D打印技术融入课堂教学,激发学生学习兴趣,是一个值得探讨的问题。

(二)《塑料模具课程设计》引入3D打印技术的优势

1.《塑料模具课程设计》现状分析

《塑料成型工艺与模具设计》是模具专业学生的一门核心专业课程,它横跨了高分子材料、机械设计与制造、计算机科学等多个学科,理论性和实践性都很强[3],对学生的综合能力要求很高,特别是该课程对应的课程设计,即《塑料模具课程设计》,需要学生具备一定的抽象思维能力和软件设计能力。

传统的《塑料模具课程设计》中多是结合三维软件(如UG、Pro/E等)和二维机械设计软件(AutoCAD、CAXA等)来完成模具结构设计,有条件的学校会要求学生将模仁部分,即型芯、型腔,用数控加工和电加工的方法加工出来,再进行装配,这种做法很贴近实际的生产过程,对学生模具设计和加工能力有很大的帮助。但是这种做法也存在一些问题,同时完成设计和加工两部分内容,对于高职的学生来说,是一个很大的挑战;另外,对实训条件也有很高的要求,零件加工周期长,加工设备数量有限,很难满足每位学生想要把自己的设计快速制造出模具零件的需求。对于实训条件较好的学校来说有一定的可行性,但是很多学校受到实训条件的限制,学生的作品只能停留在设计层面,无法让每位学生将自己设计的模具加工出来,设计只是纸上谈兵。另外,模具结构复杂,设计过程繁琐,让很多学生对课程设计兴趣不大,所以总会出现抄袭或是请其他同学代为完成的现象,教学效果欠佳。

2.引入3D打印技术的优势

随着三维设计软件的发展,模具的设计越来越趋于数字化,学生借助三维软件和二维软件即可完成整套模具的结构设计,但是设计出来的模具只是三维模型,没有实物,缺乏直观性。如采用传统的方法加工模具,一个作品至少需要几天才能完成,所需要的机床设备、耗材费用也很高。在实训条件有限,课程安排时间有限的情况下,引入3D打印技术,将学生们设计的模具打印成模型,就可以很轻松地解决这一难题。

我校实训中心数控加工设备有限,且已排满了教学任务,无法实现每位学生上机床加工模具零件的要求,且数控机床操作复杂,存在一定的危险性,加工时间较长。通常数控加工型芯、型腔时,需要在软件上进行仿真加工,再到数控机床上加工工件,有些部位无法用数控加工完成,还需要进行电加工,这样的话加工时间就更长了。这些内容需要独立的实训课程来完成。而课程设计的时间很短,无法同时完成模具设计和数控加工两部分内容。本专业现有十几台桌面级3D打印机,学生只需简单学习切片软件的使用和3D打印机的操作,完成模具设计后,只需要几个小时就可通过电脑直接将设计的模具零件打印出来。时间上可以和模具设计交叉进行,3D打印设备操作简单安全,授课教师也有足够的精力进行现场指导。

(二)《塑料模具课程设计》中引入3D打印技术

1.《塑料模具课程设计》改革方案

《塑料模具课程设计》的教学目标:强化学生运用塑料模具理论知识设计中等复杂程度塑件的能力、熟练使用UG三维软件的能力及绘图能力等。《塑料模具课程设计》属于实训类课程,采用分组方式进行,2-3人一组,同组同学之间可以商议,共同制定设计方案,大家协同合作,同时也为了避免学生之间相互抄袭,每组学生所做题目不同,但难易程度相似。《塑料模具课程设计》包含两部分内容:利用UG三维软件完成模具结构设计、利用3D打印机获得模具成型零件。以其中一组学生做的题目(图1壳体塑件)为例,介绍课程设计的全过程。

2.利用UG三维软件完成模具结构设计

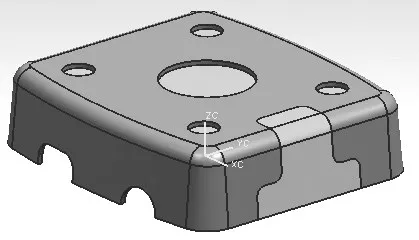

以一组学生做的课程设计题目(图1壳体塑件)为例,利用UG三维软件完成模具结构设计,得到一套完整的模具。设计要求:材料选用ABS,外观要求无瑕疵,表面光洁,年产量10万件,要求采用一模两腔。

模具结构分析:壳体塑件结构较为简单,有5个纵向通孔,侧向上的几个孔均可作为型芯的一部分来成型,不需要设置侧抽心机构,可采用一模两腔的二板模结构。分型面选在产品的最大截面处,为了保证产品的外观质量和便于排气,分型面选择产品的底面。

设计步骤如下:

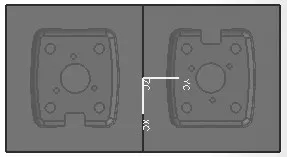

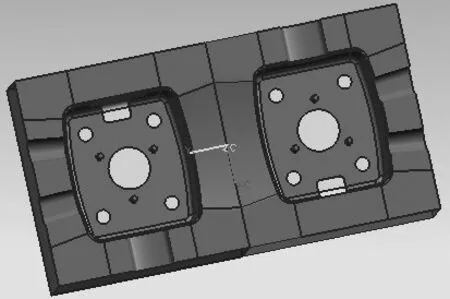

(1)完成项目初始化、设定模具CSYS、收缩率0.6%,创建工件(尺寸:X=150、Y=140、Z=70),结果如图2所示。

图1 壳体塑件

图2 创建工件

(2)型腔布局:采用平衡式布局,沿着Y方向排列,一模两腔,并自动对准中心,结果如图3所示。

(3)设置型芯、型腔的区域颜色,并创建区域,按区域颜色进行自动孔修补,利用注射模工具中边缘补片命令补塑件侧面的孔,结果如图4所示。

图3 型腔布局

图4 模型补片

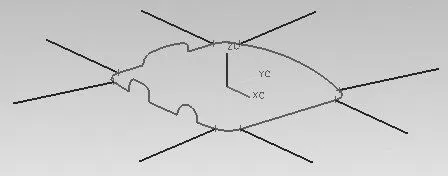

(4)产品的分型线较复杂,可用引导线分割,再创建分型面。采用遍历环的方式获得产品的分型线,并创建引导线,结果如图5所示。

(5)采用扫掠方式创建分型面,结果如图6所示。

图5 分型线和引导线

图6 分型面

(6)创建型芯、型腔,合并型芯、型腔,获得新的core、cavity,结果如图7、8所示。

图7 合并后型腔

图8 合并后型芯

(7)加载标准模架,选择DME模架,类型2A,规格3045,结果如图9所示。

图9 加载模架

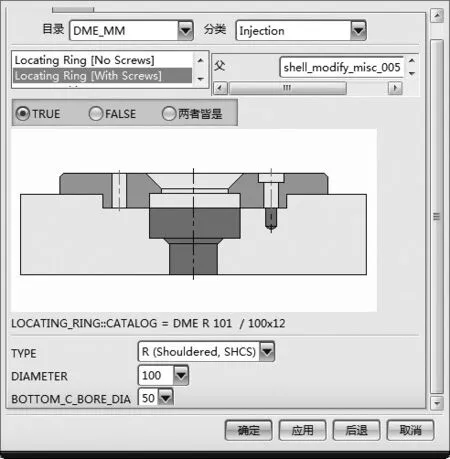

(8)添加标准件:在注塑模向导工具栏中点击标准件图标,弹出标准件管理对话框,分别选择浇口套、定位圈进行参数设置;由于产品结构简单,侧壁有一定斜度,包紧力不大,推出机构可采用推杆推出,参数设置如图10、11、12所示。

图11 定位圈

图12 推杆

(9)添加浇注系统和冷却系统

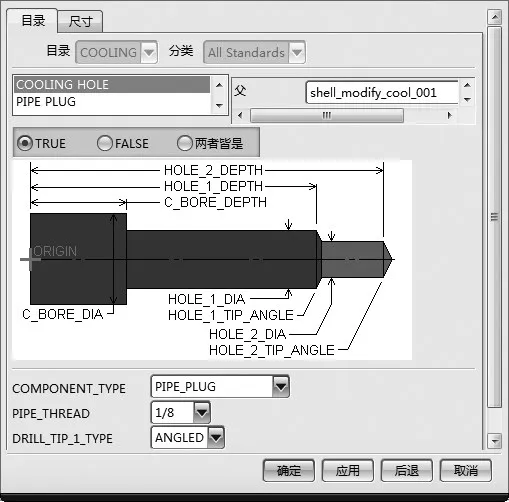

考虑产品结构和外观,及一模两腔的型腔布局,可采用侧浇口进料,这类浇口尺寸较小,设置在产品侧面,不影响产品外观且方便去除凝料。分流道截面形状为圆形,侧浇口为矩形,结果如图13所示。塑件外形规则,可选用直通式冷却水道,参数设置如图14所示。

图13 浇注系统

图14 冷却系统

3.将成型零件进行3D打印

塑料模具结构复杂,组成零件较多,全部打印相对耗时。根据教学要求,课程的重点和难点部分是成型零件的结构设计,故只要求学生选择模具的成型零件进行3D打印,包括型芯和型腔零件,或是其他重要的零件,如侧型芯、滑块、斜顶等。通过这个环节,希望学生能够更好的理解模具结构,改进设计方案,掌握3D打印先进技术。

本次课改采用桌面级FDM型3D打印机,又称熔融沉积式快速成型,其工作原理是将丝状热熔性材料(ABS或PLA)加热融化,融化后的丝状材料通过喷嘴上的喷头挤出,按照预定的路线堆积在打印平台或已经固化的材料上,如此往复进行,材料层层堆积最终打印出产品[4]。这类打印方法所需要的设备结构简单、制造成本和生产成本都很低,但打印精度一般,是目前在各高校中应用最广的一项打印技术,适合培养学生的创新能力。

将成型零件进行3D打印,需要完成以下几个步骤:

(1)将三维软件(如UG、Pro/E等)设计的模型保存成.stl等格式文件,即在UG软件中将型芯、型腔单独保存为.stl格式的文件。

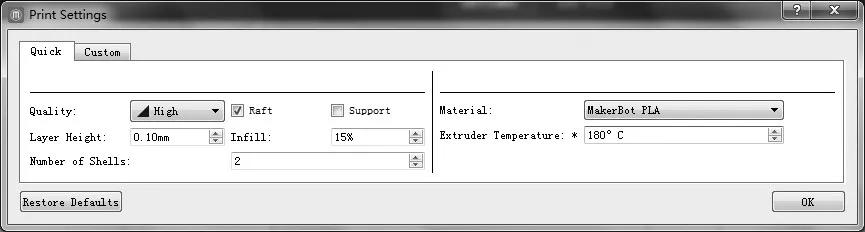

(2)将.stl格式的型芯、型腔文件用makerware软件(3D打印机配套的切片软件)打开,并设置合理的打印参数,如打印材料选用PLA(聚乳酸,一种新型的生物降解材料,使用可再生的植物资源所提出的淀粉原料制成,如玉米),打印温度设定为180℃-190℃之间;因成型零件精度要求较高,需选择高精度打印方式,层厚设置为0.1mm;为了缩短打印时间,将模型比例设为50%,型芯、型腔可放置在一个打印平台上一起打印成型,参数设置完成后进行切片分层,将模型转换成为设备能够识别的代码进行保存,结果如图15、16所示。

图15 打印模型

图16 切片参数设置

(3)将切片后的文件保存为.x3g格式,再通过USB接口或是SD卡传输给3D打印机,打开设备进行预热,选择要打印的模型进行打印。加热后的PLA细丝通过喷嘴喷出,逐层打印,层层叠加,最后打印出成型零件,打印时间约7小时。

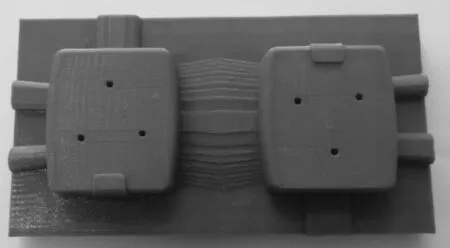

(4)打印完成后进行模型后处理,如去除支撑、底座等,结果如图17、18所示。

(三)教学改革总结

《塑料模具课程设计》对于许多高职学生来说都是一个大难题,模具结构复杂,设计要求较高,学生往往有畏难的情绪。将3D打印技术引入《塑料模具课程设计》中,学生不但没有感觉增加了难度,反而更加感兴趣,能够在设计过程中发挥主观能动性,而且设计的作品质量也提高了,教学效果明显改善,主要体现在:

图17 型腔3D打印件

图17 型芯3D打印件

1.软件设计对于三维空间想象能力较差的学生来说有一定难度,通过设置3D打印成型零件的环节,学生可以直观的看到自己所设计的模具结构,将型芯、型腔打印件装配在一起,让学生观察型芯、型腔的配合,推出机构、浇注系统、冷却系统的位置是否合理等,对学生理解模具结构,提高设计能力有很大的帮助。

2.通过观察和分析,快速验证模具结构是否合理。通过3D打印技术,在设计初期就可以发现问题和不足,找到设计的缺陷并进行改进,提高了学生的设计水平,教师也能及时给予指导和帮助。

3.与数控加工和电加工相比,采用3D打印技术,只需要几个小时就能完成,且可以同时打印多个型芯和型腔,大大节省了成型零件的加工时间和成本,使学生有充足的时间用于模具结构设计。

4.3D打印技术近年来发展迅速,学生对3D打印技术也充满了好奇,在课程设计中增加3D打印环节,让学生完成模具结构设计后,能够真正见到自己设计的模具零件打印成型的过程,满足了学生的好奇心,让学生有成就感,同时也提高了学生的学习兴趣,激发了学生的创新能力。

5.将3D打印技术引入到高职模具专业教学,既提升了学生的学习兴趣,也拓展了学生的认知范围。

6.3D打印技术在教育领域将发挥积极的作用[5],把3D打印技术引入到模具专业教学中,为枯燥难学的课程注入了新的活力,可大大改善教学效果,提高教学质量。通过操作3D打印机和装配模具零件,锻炼了学生的动手能力和观察能力,为后期模具制作的实训奠定基础。

[1]符学龙.基于3D打印技术及塑料成型研究的改革与创新[J].电子技术与软件工程,2015(10):81—82.

[2]程孟雄.3D打印技术在模具制造中的应用[J].工程技术,2016(8):39—309.

[3]徐鼎等.3D打印技术在塑料加工成型及模具设计课程群教学改革中的应用探索[J].科教文汇,2015(7):58—60.

[4]乔瑞丽等.桌面3D打印技术在模具教学中的实践[J].模具制造,2015,15(1):85—88.

[5]彭志强.3D打印技术在高职机械专业教学中的应用[J].湖南铁路科技职业技术学院学报,201 4(1):13—14.

The Application of 3D Printing Technology in the Course Design of Plastic Mould

LIU Fang

(Hubei Science and Technology College HubeiWuhan 430074)

The introduction of 3D printing technology in course design for plastic mould in the traditional,quickly get the core and cavity,avoids the problem of training conditions or the processing cycle is too long,let the students quickly verify their mould structure design is reasonable,so as to improve the students'learning interest,but also stimulate students'innovation ability.

plastic mold,3D printing technology,curriculum design

G712

A

1008—7427(2017)05—0037—05

2017-05-24

刘芳(1981—),女,河北石家庄人,硕士,湖北科技职业学院讲师,研究方向:模具专业教学与研究。

(责任编辑:郝 锐)