A710高强耐候钢焊接接头耐蚀性分析

黄 宸,黄 峰,刘 静,2,胡 骞,戴明杰

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室, 湖北 武汉,430081 2. 北京科技大学钢铁共性技术协同创新中心,北京,100083 )

A710高强耐候钢焊接接头耐蚀性分析

黄 宸1,黄 峰1,刘 静1,2,胡 骞1,戴明杰1

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室, 湖北 武汉,430081 2. 北京科技大学钢铁共性技术协同创新中心,北京,100083 )

通过干、湿交替周期浸润试验和浸泡试验,结合腐蚀形貌观察和电化学测试,对A710高强耐候钢母材和焊接接头在模拟海洋大气环境(3.5%NaCl溶液)中的耐蚀性能差异进行了研究。结果表明,A710钢焊接接头不同区域的显微组织存在明显差异,即母材主要为铁素体,热影响区主要由铁素体和贝氏体组成,还有大量M-A岛,焊缝区则主要为贝氏体及少量针状铁素体,这种组织的不均匀性使得A710钢的焊接接头区域在3.5%NaCl溶液中形成了众多微电偶腐蚀电池,而多个微电偶腐蚀电池耦合会导致焊接接头发生宏观电偶腐蚀,焊缝和热影响区为阳极,母材为阴极;电偶腐蚀的存在则导致A710钢焊接接头在模拟海洋大气环境中的平均腐蚀速率高于母材。

高强耐候钢;焊接接头;海水腐蚀;电偶腐蚀;微观组织;耐蚀性能

现代船舶及海洋工程一般为焊接钢结构。在严酷的海洋腐蚀环境下,低合金钢焊接接头由于组织、化学成分的不均匀,成为钢结构中最易腐蚀失效的部位[1-3]。为此,冶金工作者对不同钢种焊接接头在模拟海洋环境下的腐蚀行为及机理开展了大量研究。于美等[4]发现10CrNi3MoV钢焊接接头的耐蚀性优于12MnSiNiCrMo钢,原因在于后者焊缝区中有魏氏组织存在。赵兵兵[5]对比了不同焊接工艺制造的低合金钢焊接接头在海水中的腐蚀行为,结果表明,埋弧焊接接头各区域耐蚀性差异最明显,电偶腐蚀倾向最大,在腐蚀过程中会加速焊接接头的腐蚀溶解。黄桂桥等[6]认为海洋用钢焊接接头的熔合区易产生腐蚀沟槽,具有潜在的失效风险。王素华等[7]认为3C钢常见焊接接头组织中,焊缝区耐海水腐蚀性能最差,其次为母材,热影响区最好。由此可见,焊接接头组织的差异性导致其耐蚀性能和腐蚀机理异于母材,严重了影响海洋工程用钢的服役寿命和安全性。A710钢是武汉钢铁集团公司开发的高强耐候钢,具有优良的力学性能和焊接性能,且成本相比于进口钢板降低了30%以上,有望广泛应用于海洋平台建设。因此,研究A710钢母材与焊接接头耐蚀性能差异,对其在海洋环境中的实际应用具有重要意义。基于此,本文采用气体保护焊工艺对A710钢进行焊接,对母材和焊接接头在模拟海洋大气环境下(3.5%NaCl溶液)的耐蚀性能差异进行了研究。

1 试验材料及方法

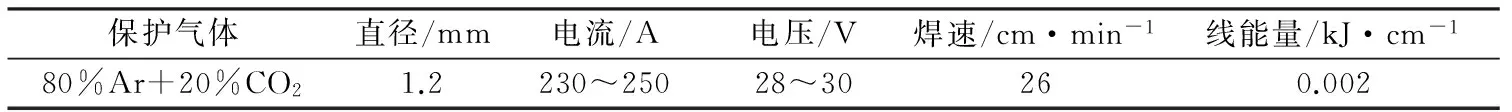

试验用钢为武汉钢铁集团公司生产的A710高强耐候钢板,其化学成分见表1。采用气体保护焊工艺对A710钢进行焊接,焊接材料为本课题组自主研发的自保护药芯焊丝,焊缝化学成分见表2,焊接工艺参数见表3。

表1 A710高强耐候钢的化学成分(wB/%)

表2 焊缝的化学成分(wB/%)

表3 焊接工艺参数

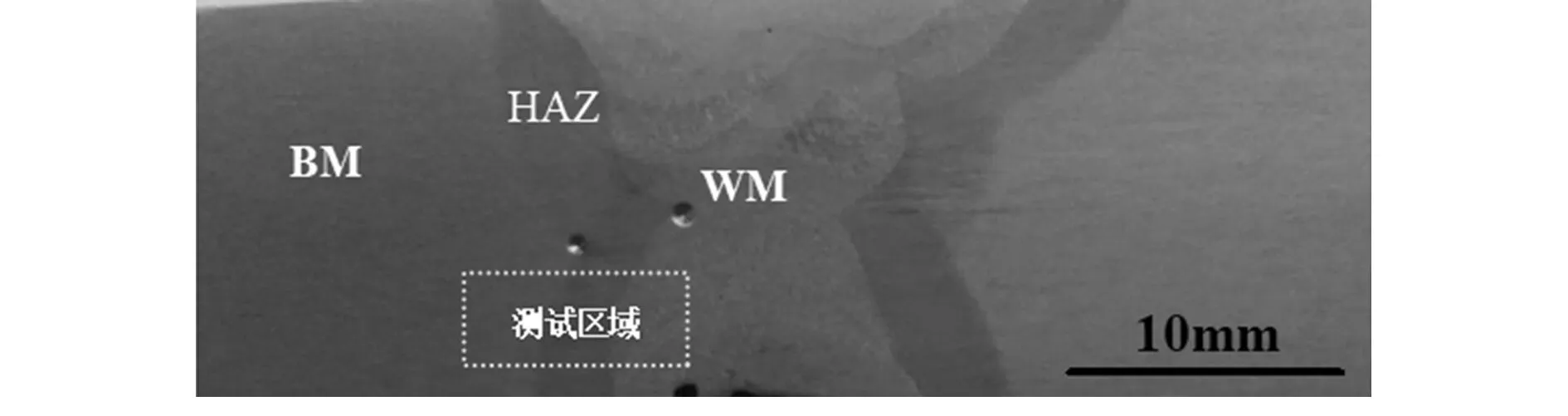

图1 A710钢焊接接头的宏观形貌

从A710钢母材和焊接接头处分别取样,制作工作面为10 mm×10 mm的电极各一个,用于浸泡腐蚀试验,其余面用环氧树脂封装。用180#、500#、800#、1000#、1500#砂纸逐级打磨试样表面直至光滑镜面,用酒精清洗,吹干后备用。浸泡溶液为3.5%NaCl溶液,将电极工作面置入溶液高度的一半且垂直于烧杯底,保持母材和焊接接头电极高度一致,在室温条件下浸泡72 h。取样时,拍照记录试样锈层清除前后的腐蚀形态(采用除锈液清除锈层,配比为500 mL HCl+500 mL蒸馏水+3.5 g六次甲基四胺)。

干、湿交替周期浸润腐蚀试验在YF-C1型干湿交替周期浸润腐蚀实验箱中进行,介质为3.5%NaCl溶液,加速腐蚀时间为72 h。为模拟高温、高湿的南海海洋大气环境,将试验条件设为:大气温度(45±2) ℃,大气湿度(60±5)%,溶液温度(45±2) ℃,循环周期1 h(浸润时间为12 min,干燥时间为48 min)。母材与焊接接头试样尺寸分别为60 mm×40 mm×5.5 mm和60 mm×40 mm×4.5 mm,试验前用砂纸逐级打磨试样表面,用丙酮除油和无水乙醇脱水后,干燥24 h,称取试样的初始质量。周期浸蚀结束后,将试样浸泡在除锈液(500 mL盐酸+500 mL去离子水+10 g六次甲基四胺)中去除腐蚀产物,用无水乙醇清洗除锈后的试样并吹干,干燥24 h后称重,并用空白试样矫正除锈液对基体的腐蚀量,根据文献[9]中的失重法计算其腐蚀速率,用光学照相机记录试样除锈前后的宏观形貌。此外,利用Autolab电化学工作站对周期浸蚀72 h的母材和焊接接头电极进行电化学阻抗谱(EIS)测量,辅助电极为Pt片,参比电极为SCE,测量频率范围为100 kHz~10 mHz,交流激励信号幅值为±10 mV。

2 结果与讨论

2.1 焊接接头的微观组织

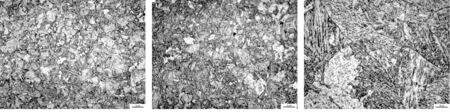

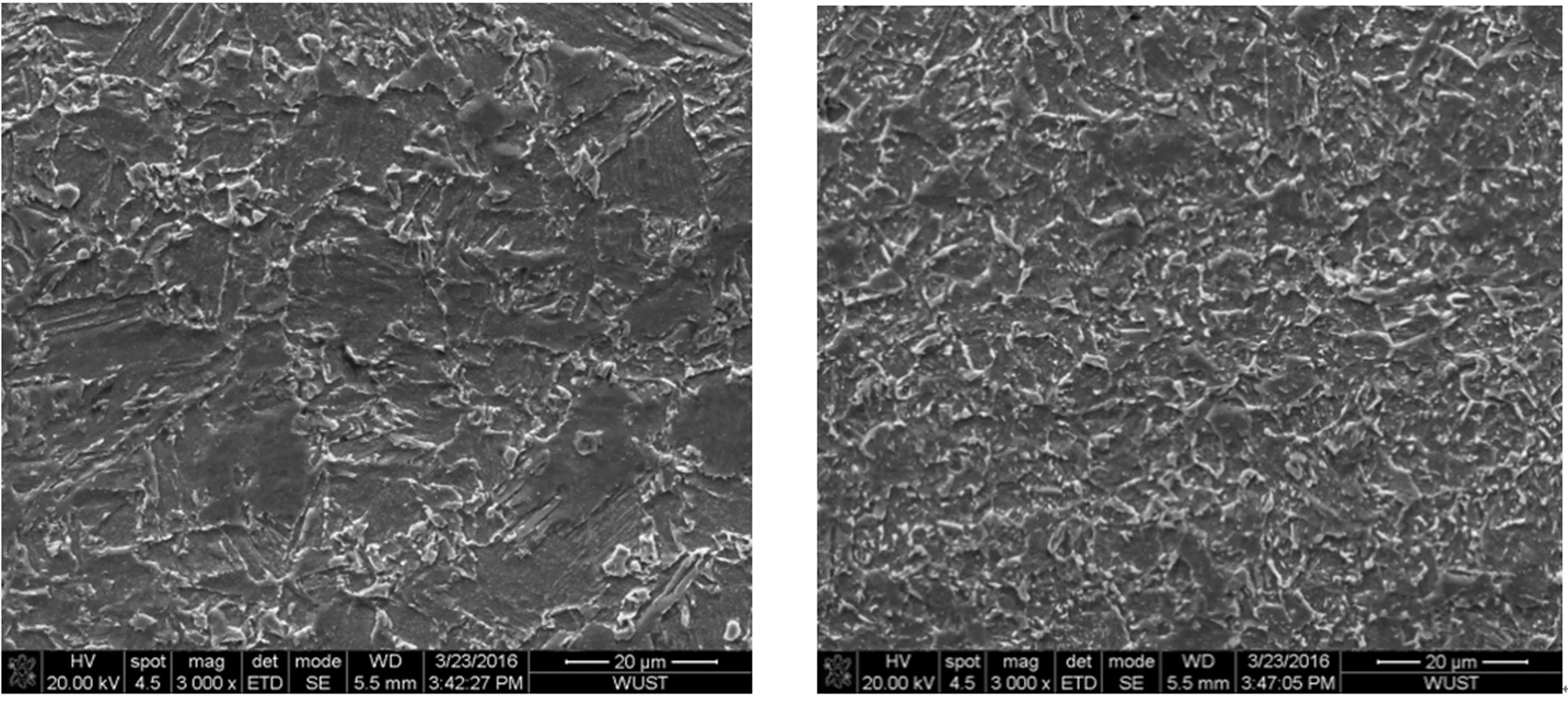

A710钢焊接接头不同区域的OM照片和SEM照片分别如图2和图3所示,由于受焊接热循环影响,热影响区组织较不均匀,又可分为不完全正火区、正火区、过热区。

(a)母材 (b)热影响区 (c)焊缝

图2A710钢焊接接头不同区域的OM照片

Fig.2OMimagesofA710weldedjointatdifferentzones

由图2可知,A710钢母材以铁素体为主,晶粒细小且组织均匀,热影响区主要由铁素体和贝氏体构成,还有大量M-A岛,晶粒大小分布较为不均,焊缝区组织则主要为板条贝氏体组织及少量针状铁素体。从图3可以看出,A710钢热影响区中的不完全正火区主要由块状铁素体、粒状贝氏体和板条状贝氏体组成,由于该区焊接时的加热温度在Ac1~Ac3间,即只有部分金属完成重结晶相变,导致该区域组织的晶粒大小不一;完全正火区主要由粒状贝氏体组成,该区域内所有金属均完成重结晶相变,组织细小且较为均匀;过热区主要由粒状贝氏体组成,该区域组织不均匀且晶粒较为粗大,M-A岛分布密集,呈棒状和点状;熔合区主要由块状铁素体和粒状贝氏体组成,组织极为不均匀且晶粒粗大。

(a)不完全正火区 (b)正火区

(c)过热区 (d)熔合区

图3A710钢焊接接头不同区域的SEM照片

Fig.3SEMimagesofA710weldedjointatdifferentzones

2.2 焊接接头的开尔文电位分布

图1所示区域中A710钢焊接接头的Volta电位分布如图4所示,其中Y=800 μm处的线扫描曲线如图5所示。由于Volta电位与自腐蚀电位呈线性关系,因此可用Volta电位判断其腐蚀趋势。从图4和图5中可看出,A710钢母材的Volta电位最正,热影响区次之,焊缝最负,且热影响区与焊缝的Volta电位差超过120 mV,这表明A710钢焊接接头微区存在电偶腐蚀的可能性[8]。结合图2可知,A710钢母材以铁素体为主,晶粒细小且组织均匀,电化学稳定性较高,腐蚀倾向较小;而焊缝以板条状马氏体为主,晶粒不均匀且电化学活性较高,腐蚀倾向较大[6,10]。

图4 A710钢焊接接头的Volta电位分布

图5 Y=800 μm处的SKP线扫描结果

2.3 腐蚀形貌

2.3.1 干、湿交替周期浸润腐蚀试验

利用失重法,计算得A710钢母材和焊接接头在干湿交替周期浸润加速腐蚀试验中的腐蚀速率分别为1.839×10-4、3.921×10-4g/(cm2·h)。可见,在本研究条件下,焊接接头腐蚀速率为母材的2倍多,也即是说,焊接接头耐蚀性差于母材。

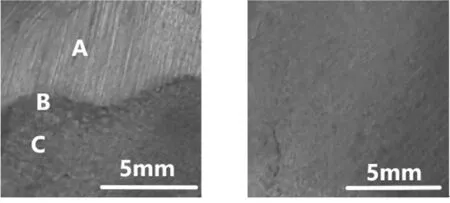

周期浸蚀试验后A710钢母材和焊接接头带锈层的腐蚀形貌见图6。由图6可知,周期浸蚀72 h后,母材和焊接接头试样锈层的形貌差别不大,均分为内外两层,外锈层为疏松多孔的红褐色腐蚀产物,內锈层为分布致密的黑色腐蚀产物。

(a)焊接接头 (b)母材

图6周期浸蚀试验后试样锈层的形貌

Fig.6Morphologyoftherustlayerofas-corrodedsamplesbydry/wetcyclingimmersiontest

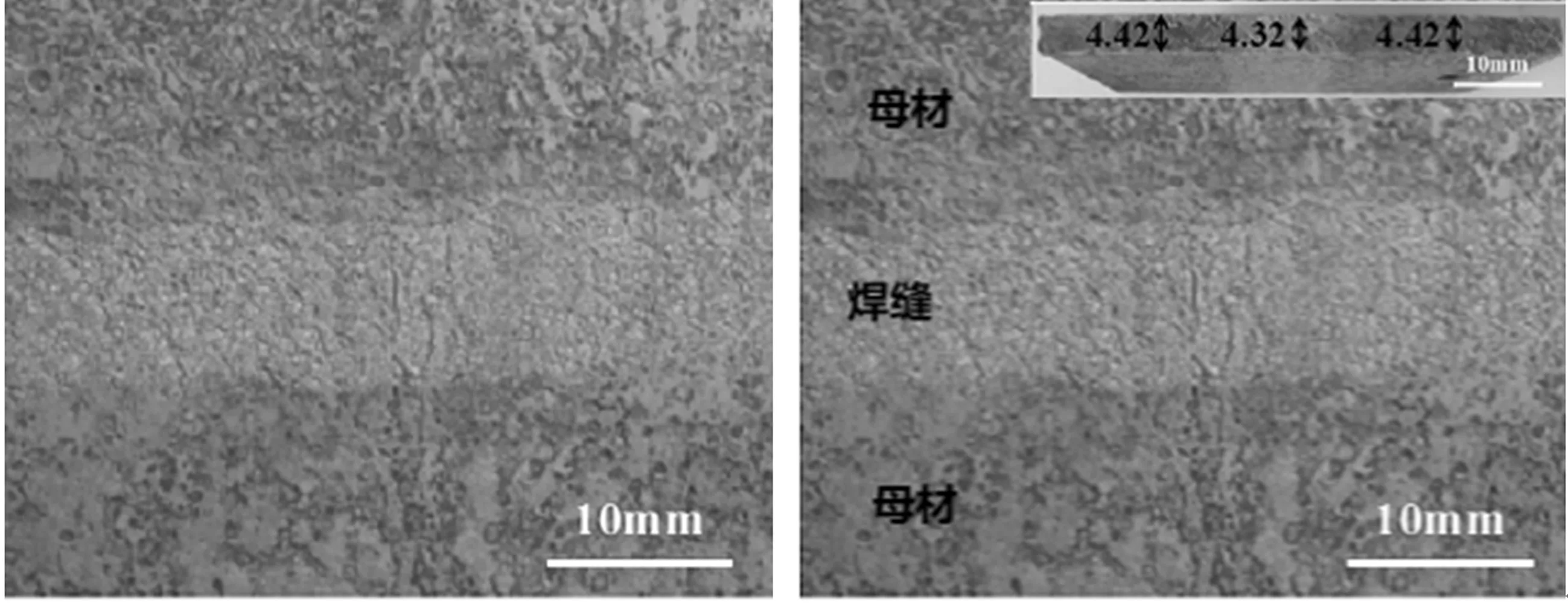

图7为A710钢母材和焊接接头除去腐蚀产物后的形貌,即试样基底的腐蚀形貌。由图7可见,整体形态上而言,A710钢母材和焊接接头发生的是均匀腐蚀,母材和焊接接头表面的腐蚀坑较浅且分布均匀,但焊接接头各区域的腐蚀形态存在一定的差异。除去锈层后,测得焊缝区的厚度为4.32 mm,母材厚度为4.42 mm,焊缝区厚度的减薄明显大于母材,这表明焊接接头焊缝区的腐蚀程度严重于母材,据此推测焊接接头焊缝和母材区域间发生局部腐蚀。

(a)母材 (b)焊接接头

图7周期浸蚀试验后试样基体的形貌

Fig.7Morphologyofthesubstrateofas-corrodedsamplesbydry/wetcyclingimmersiontest

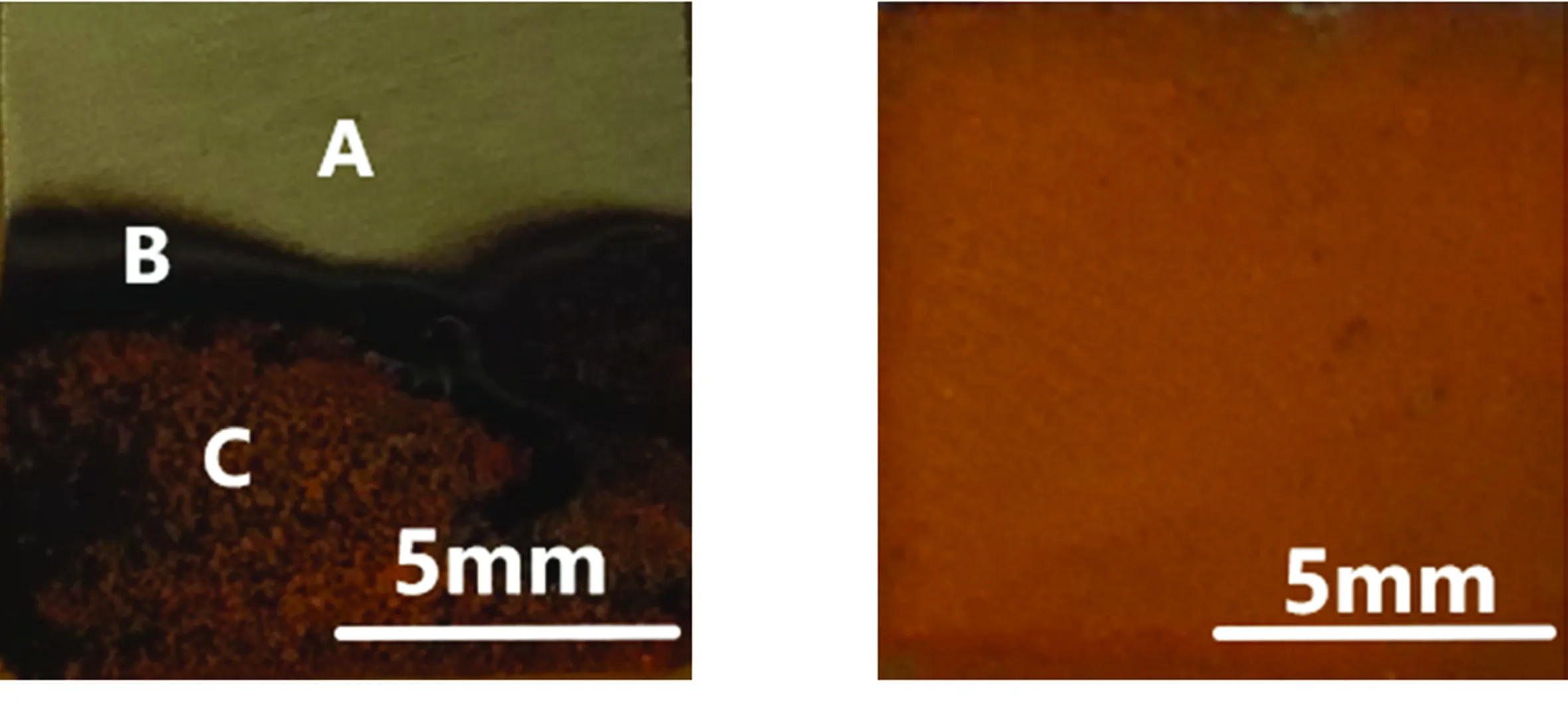

2.3.2 浸泡试验

浸泡试验后A710钢母材和焊接接头带锈层的形貌如图8所示。由图8可见,浸泡72 h后,母材表面被红褐色腐蚀产物覆盖,而焊接接头不同区域的腐蚀形态有所差异,A区较为光亮平整,对应焊接接头的母材区域,C区被红褐色腐蚀产物覆盖,对应的是焊缝区,二者间还出现部分黑色腐蚀产物(B区),即热影响区。

(a)焊接接头 (b)母材

图8浸泡试验后试样锈层的形貌

Fig.8Morphologyoftherustlayerofas-corrodedsamplesbyimmersiontest

母材和焊接接头除去腐蚀产物后的形貌(即基底形貌)如图9所示。由图9可见,A710钢母材发生了均匀腐蚀,基体表面较为平整,仅有少量较浅的腐蚀坑;焊接接头不同区域的腐蚀形态有明显差异,焊接接头发生明显的宏观电偶腐蚀,被腐蚀部位均匀分布着很多小腐蚀坑。结合图5可知,周期浸润腐蚀试验中观察到A710钢焊接接头焊缝和母材局部区域间所发生的局部腐蚀实际为宏观电偶腐蚀。该腐蚀体系中,焊缝和热影响区为阳极,母材为阴极。

(a)焊接接头 (b)母材

图9浸泡试验后试样基体的形貌

Fig.9Morphologyofthesubstrateofas-corrodedsamplesbyimmersiontest

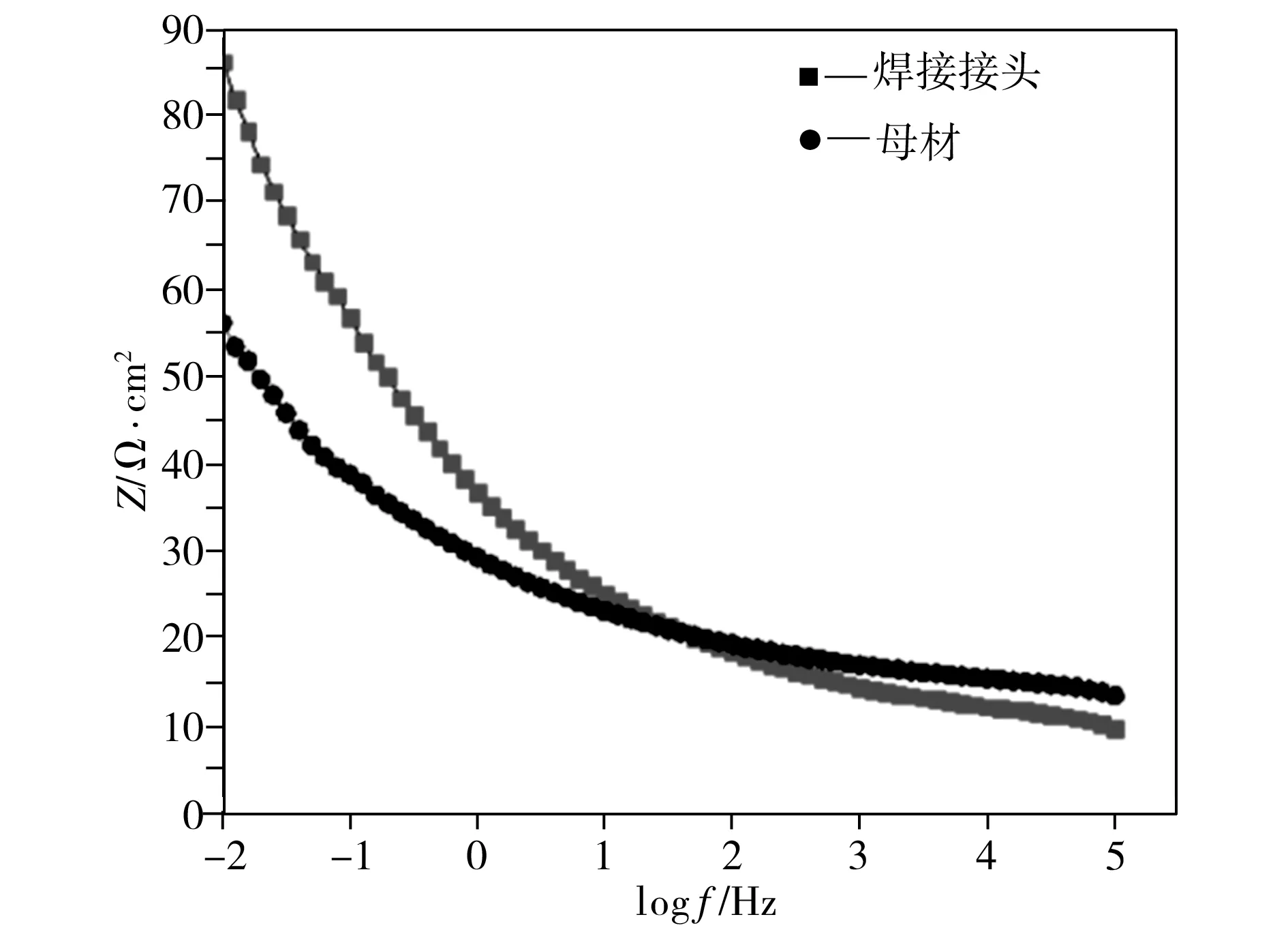

2.4 电化学阻抗分析

耐候钢的耐蚀性主要通过保护性锈层的生成获得,为比较A710钢母材与焊接接头锈层的保护性能,对经过干湿交替周期浸润试验的试样进行电化学阻抗谱测定,得到试样的Nyquist图和Z-logf图如图10所示。由图10可知,在整个频率范围内,A710钢母材和焊接接头均表现出相似的规律。阻抗谱的高中频区表征的是整个腐蚀体系的溶液电阻和电极、溶解界面的电子转移电阻,低频区表征的是腐蚀产物层电阻。从图10(a)可以看出,母材和焊接接头高频区表征溶液电阻的实轴截距基本相同。由图10(b)可见,随着频率的降低,母材和焊接接头体系的总阻抗变化越来越大,特别是在低频区,母材腐蚀体系的总阻抗远大于焊接接头,因而表现出比焊接接头更小的腐蚀速率。此外,母材表面锈层电阻远大于焊接接头,表明母材的耐蚀性远强于焊接接头。

2.5 A710钢焊接接头的局部腐蚀机理

综上所述,组织不均匀性导致焊接接头不同组织的电极电位分布不同,使焊接接头整体成为一个多电极体系,在电解质溶液中构成了错综复杂的腐蚀原电池关系。在该体系中,任何两个具有不同电极电位的微区都将各自组成一个电偶腐蚀电池,其中电极电位高者成为电偶电池中的阴极,电极电位低者则成为阳极,甚至有的微区在某一组电偶电池中是阴极,同时又为另一组电偶电池中的阳极。由混合电位理论可知,任何两个不同电极电位的微区进行的电极反应,其平衡电位如果比混合电位高,则按阴极反应的方向进行,反之按阳极反应的方向进行[11]。若把各微区近似看作不同种材料,则整个A710钢焊接接头可看作是由几种不同材料串联起来的电偶对,多个微电偶腐蚀电池耦合形成A710钢焊接接头母材、热影响区、焊缝之间的宏观电偶腐蚀,这使得焊接接头的耐蚀性远比母材差。

(a) Nyquist图

(b) Z-logf图

Fig.10EISresultsofas-corrodedsamplesbywet/drycyclingimmersiontest

3 结论

(1)A710钢焊接接头母材主要由铁素体组成,热影响区主要由铁素体和贝氏体构成,还含有大量M-A岛,而焊缝区则主要为板条贝氏体组织及少量铁素体。

(2)A710钢焊接接头显微组织的不均匀性使其在模拟海水溶液中形成众多微电偶腐蚀电池,这些微电偶腐蚀电池耦合导致焊接接头发生宏观电偶腐蚀,焊缝和热影响区为阳极,母材为阴极。焊接接头宏观电偶腐蚀的存在是导致其焊接接头平均腐蚀速率高于母材的重要原因。

[1] Schino A D,Kenny J M. Effects of the grain size on the corrosion behavior of refined AISI 304 austenitic stainless steels[J]. Journal of Materials Science Letters, 2002, 21(20):1631-1634.

[2] 孔小东,杨明波,童康明,等. 焊接工艺对低合金海洋用钢焊接接头耐蚀性的影响[J]. 兵器材料科学与工程,2007,30(5):9-13.

[3] 林鑫,杜敏,李成杰,等. DH36钢焊接件海水腐蚀行为研究[J]. 中国海洋大学学报:自然科学版,2013,43(3):70-74.

[4] 于美,王瑞阳,刘建华,等. 模拟海洋环境中两种结构钢焊接接头腐蚀特性[J]. 北京航空航天大学学报,2013,39(8):1020-1025.

[5] 赵兵兵. 低合金钢焊接接头在海水中的腐蚀行为研究[D]. 呼和浩特:内蒙古工业大学,2014.

[6] 黄桂桥,韩冰,杨海洋. 海洋用钢焊接接头的海水腐蚀行为研究[J]. 装备环境工程,2015,12(4):11-15.

[7] 王素华,朱梅五,孔小东,等. 两种船体钢焊接接头耐海水腐蚀性能对比[J]. 焊接学报,2001,22(4):69-72.

[8] 肖葵,董超芳,魏丹,等. AZ91D镁合金电偶腐蚀的扫描开尔文探针原位表征[J].材料保护,2011,44(3):24-26.

[9] 周和荣,李晓刚,董超芳,等. 铝合金在NaHSO3溶液中干湿周浸腐蚀行为[J]. 中国腐蚀与防护学报,2008,28(6):345-350.

[10] 李维锋,孙紫麾,陈英,等. 碳钢管线焊接接头的电化学腐蚀行为研究[J]. 焊管,2015,38(5):46-49.

[11] 曹楚南. 混合电位下的电极过程研究[J]. 腐蚀科学与防护技术,1998,10(1):1-5.

CorrosionresistanceoftheweldedjointofA710highstrengthweatheringsteel

HuangChen1,HuangFeng1,LiuJing1,2,HuQian1,DaiMingjie1

(1. State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China;2. Collaborative Innovation Center of Steel Technology, University of Science and Technology Beijing, Beijing 100083, China)

Through dry/wet cycling immersion test and immersion test, combined with corrosion morphology observation and electrochemical analysis, the corrosion resistance differences between base metal and welded joint of A710 high strength weathering steel in simulated marine atmosphere (3.5%NaCl) were investigated. The results show that, the different zones of A710 welded joint exhibit different charasterisctics in microstructure. Base metal zone consists mainly of ferrite, heat affected zone consists of ferrite, bainite and M-A lands, and weld seam consists of bainite and acicular ferrite. This imhomogeneity of microstructure will cause the formation of numbers of micro-galvanic corrosion cells in welded joint zone in 3.5%NaCl solution, and the following coupling of those cells may lead to the macro-galvanic corrosion of welded joint. In this corrosion system, heat affected zone works as the anode and the base metal acts as the cathode. As a result, the average corrosion rate of the welded joint of A710 steel is higher than that of the base metal.

high-strength weathering steel;welded joint; corrosion in seawater; galvanic corrosion; microstructure; corrosion resistance

2017-06-09

湖北省科技支撑计划资助项目(2015BAA083);国家科技基础条件平台建设资助项目(2005DKA10400-Z12).

黄 宸(1994-),男,武汉科技大学硕士生.E-mail:1148298028@qq.com

黄 峰(1972-),女,武汉科技大学教授,博士生导师.E-mail:huangfeng@wust.edu.cn

10.3969/j.issn.1674-3644.2017.05.006

TG142.71

A

1674-3644(2017)05-0350-06

[责任编辑董贞]