精炼渣对60Si2Mn弹簧钢中氧含量及夹杂物的影响

张晓锟,倪红卫,王 宝,张 华,刘成松,吕泽安

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

精炼渣对60Si2Mn弹簧钢中氧含量及夹杂物的影响

张晓锟,倪红卫,王 宝,张 华,刘成松,吕泽安

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

利用热力学软件FactSage 7.0计算1873 K下四元渣系CaO-SiO2-Al2O3-MgO与60Si2Mn弹簧钢平衡时的等氧线,通过渣-钢高温平衡试验,测定了不同精炼渣方案下钢中溶解氧和全氧含量,并对钢中非金属夹杂物的形貌、数量和尺寸分布进行表征。结果表明,1873 K温度下,w(MgO)=6%且w(CaO)/w(Al2O3)=1时,钢液中溶解[O]及T[O]含量随着渣中w(SiO2)的增大而增加,而当w(SiO2)=30%时,随着w(CaO)/w(Al2O3)的增加,钢液中溶解[O]及T[O]含量分别呈降低和升高的趋势,这与钢液中SiO2的活度有关;不同精炼渣方案得到的钢中,尺寸小于10 μm的夹杂物所占比例超过87%,尺寸小于4 μm的夹杂物所占比例超过50%,且单位面积夹杂物的数量与钢中T[O]含量的变化趋势一致。与试验结果对比可知,利用热力学软件FactSage 7.0计算钢中溶解氧含量是可行的。

60Si2Mn弹簧钢;CaO-SiO2-Al2O3-MgO精炼渣;全氧含量;非金属夹杂物;SiO2活度

弹簧钢广泛应用于飞机、高铁等运输工具及各类工程机械设备中,对其耐疲劳性、抗震性及抗弹减性均有很高要求。而降低钢中杂质元素含量、严格控制夹杂物尺寸及改善其形态分布,对提升弹簧钢的综合性能具有重要作用,其中优化精炼渣系是控制钢中非金属夹杂物形态及组成的重要手段。一般而言,钢中全氧含量是反映钢中非金属夹杂物含量的重要指标,冶金工作者围绕精炼渣系组成对钢中全氧含量及夹杂物数量、成分的影响已有相关的实验与理论研究[1-4],但全氧含量实质为钢液中游离氧离子与夹杂物中氧含量之和,仅研究其与精炼渣的关系,并不能确切地把握精炼渣对钢中非金属夹杂物的影响规律[5]。

因此,为阐明渣-钢平衡时钢水中氧含量、夹杂物与精炼渣之间的关系,以优化精炼渣成分,进而改善钢水洁净度,本文以60Si2Mn弹簧钢为研究对象,借助热力学软件FactSage 7.0计算1873 K下CaO-SiO2-Al2O3-MgO精炼渣与60Si2Mn钢液平衡时的等氧线,通过渣-钢高温平衡试验,测定不同精炼渣方案下钢液中溶解氧及总氧含量,并对钢中非金属夹杂物的形貌、数量及尺寸分布进行了统计分析。

1 渣-钢平衡时的热力学计算

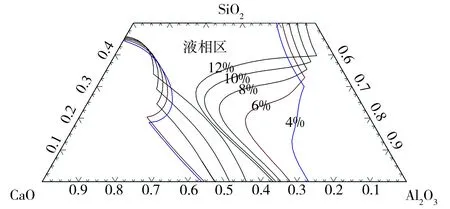

某钢厂采用LD-LF-VD-CC冶炼工艺生产60Si2Mn弹簧钢,该钢种的精炼合成渣为CaO-Al2O3基渣系。本研究中,在渣系中添加SiO2控制碱度,添加MgO控制黏度。图1为1873 K下不同MgO含量CaO-SiO2-Al2O3-MgO精炼渣的液相区。由图1可知,1873 K下,CaO-SiO2-Al2O3-MgO精炼渣的液相区随MgO含量的增加而减小,且当MgO含量为6%~8%时,该渣系的黏度最小,表面性能良好且精炼效果最佳[6]。因此,本文将精炼渣中w(MgO)设置为6%,热力学计算用60Si2Mn弹簧钢的成分如表1所示。

图11873K下不同MgO含量的CaO-SiO2-Al2O3-MgO精炼渣的液相区

Fig.1LiquidregionofCaO-SiO2-Al2O3-MgOrefiningslagswithdifferentMgOcontentsat1873K

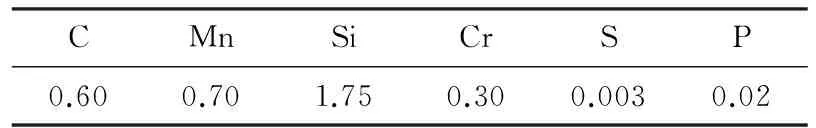

表1 弹簧钢60Si2Mn的化学成分(wB/%)

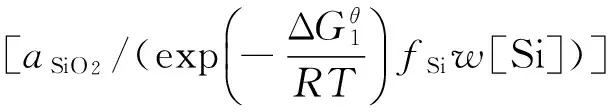

利用以下式(1)~式(3)计算CaO-SiO2-Al2O3-6%MgO精炼渣下60Si2Mn钢液中溶解[O]含量,即:

[Si]+2[O]=(SiO2),lnK=

(1)

a[O]=w[O]fO=

(2)

(3)

基于Wagner模型,元素活度系数可由文献[7]提供的相互作用系数计算得出,见表2。

表21873K下60Si2Mn钢的元素活度系数

Table2Activitycoefficientsofeachelementin60Si2Mnmoltensteelat1873K

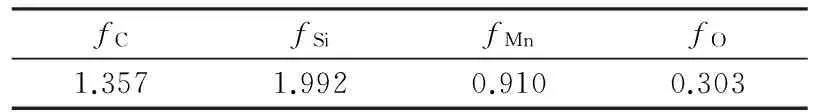

fCfSifMnfO1.3571.9920.9100.303

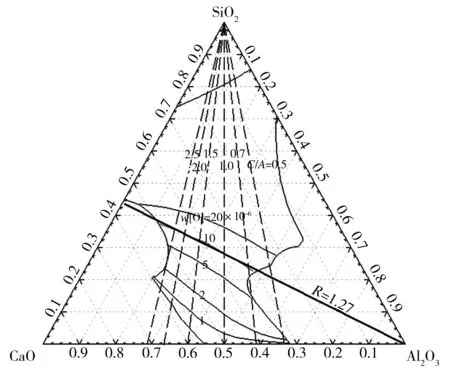

利用上述数据,计算1873 K下60Si2Mn钢在CaO-SiO2-Al2O3-6%MgO渣系中渣-钢平衡时的等氧线,结果如图2所示。由图2可知,钢液中溶解[O]含量主要受渣中w(SiO2)及w(CaO)/w(Al2O3)的影响,当渣中w(SiO2)含量升高时,钢液中[O]含量升高;当w(SiO2)一定时,随w(CaO)/w(Al2O3)的升高,钢液中[O]含量则随之减少。而当顶渣碱度R>1.27时,钢液中w[O]应控制在1×10-5以内。

图21873K时60Si2Mn钢在CaO-SiO2-Al2O3-6%MgO渣系中的等[O]线

Fig.2Iso-w[O]linesof60Si2MnsteelinCaO-SiO2-Al2O3-6%MgOslagsystemat1873K

渣-钢界面反应时,由式(1)可知,钢液中的[Si]、[O]和渣中的SiO2达到平衡,即当渣中w(SiO2)越低时,钢液中[O]含量越低,越能满足超低氧弹簧钢的生产要求,但实际生产中,Si-Mn脱氧弹簧钢的精炼渣碱度往往不会太高。

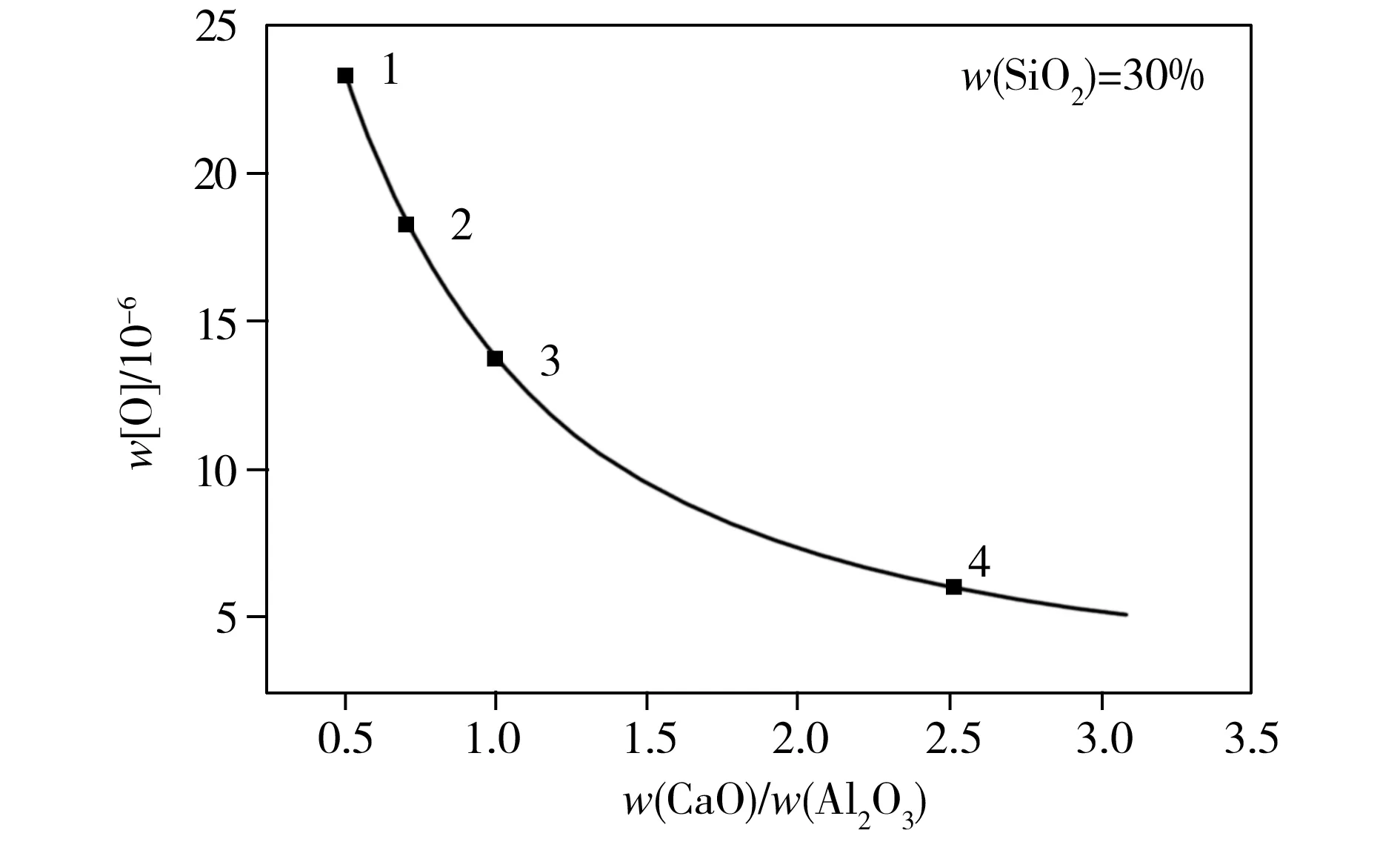

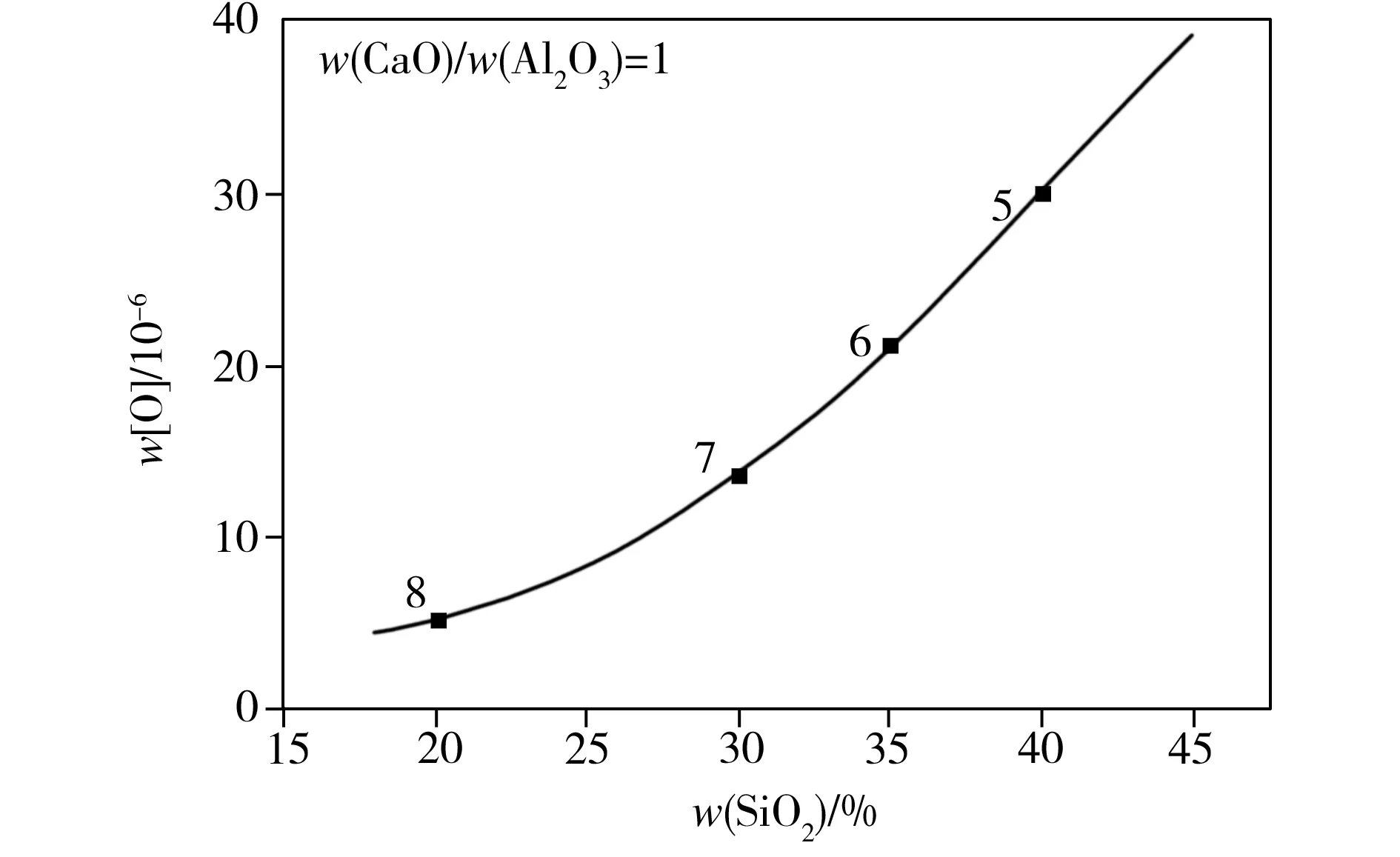

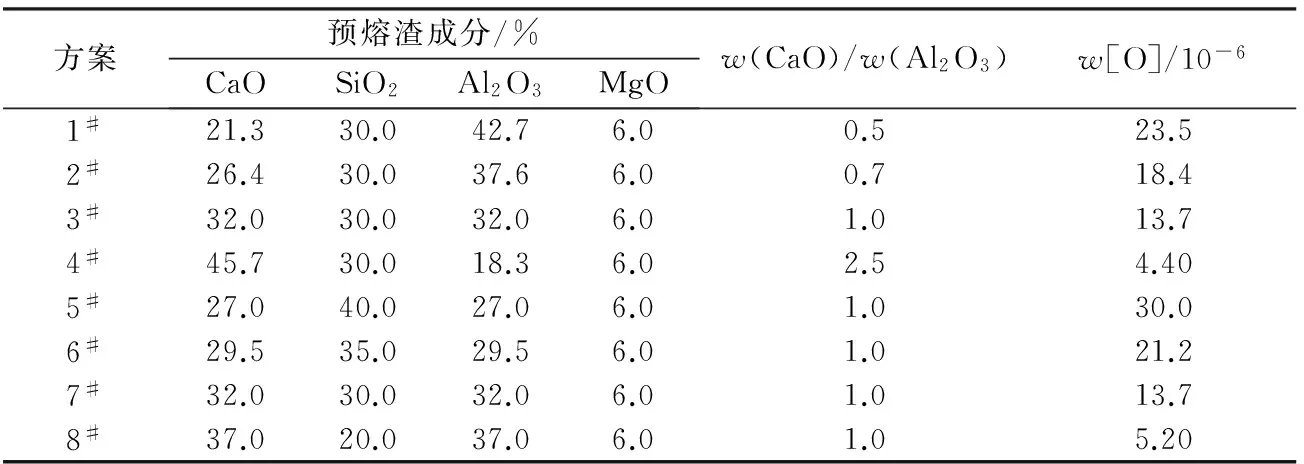

为评价w(CaO)/w(Al2O3)及w(SiO2)对弹簧钢中溶解[O]含量的影响,分别在w(SiO2)=30%及w(CaO)/w(Al2O3)=1条件下进行热力学计算,结果见图3。由图3(a)可知,当w(SiO2)为30%时,钢中w[O]随w(CaO)/w(Al2O3)的增加而减小;由图3(b)可知,当w(CaO)/w(Al2O3)=1时,钢中w[O]随着w(SiO2)的增加而增大。选取图3中点1~8对应的精炼渣作为研究对象,渣系成分及钢中溶解氧含量见表3,其中点3与点7对应渣的成分相同。

(a)

(b)

图3w(CaO)/w(Al2O3)和w(SiO2)对钢液中溶解[O]含量的影响

Fig.3Effectsofw(CaO)/w(Al2O3)andw(SiO2)onw[O]inmoltensteel

表3 计算所得精炼渣的成分、w(CaO)/w(Al2O3)及钢中溶解[O]含量

2 试验方案

为验证热力学计算所得钢中溶解[O]含量的准确性,并探讨精炼渣成分对钢中夹杂物的影响,采用如表3所示的精炼渣优化方案进行高温渣-钢平衡试验。

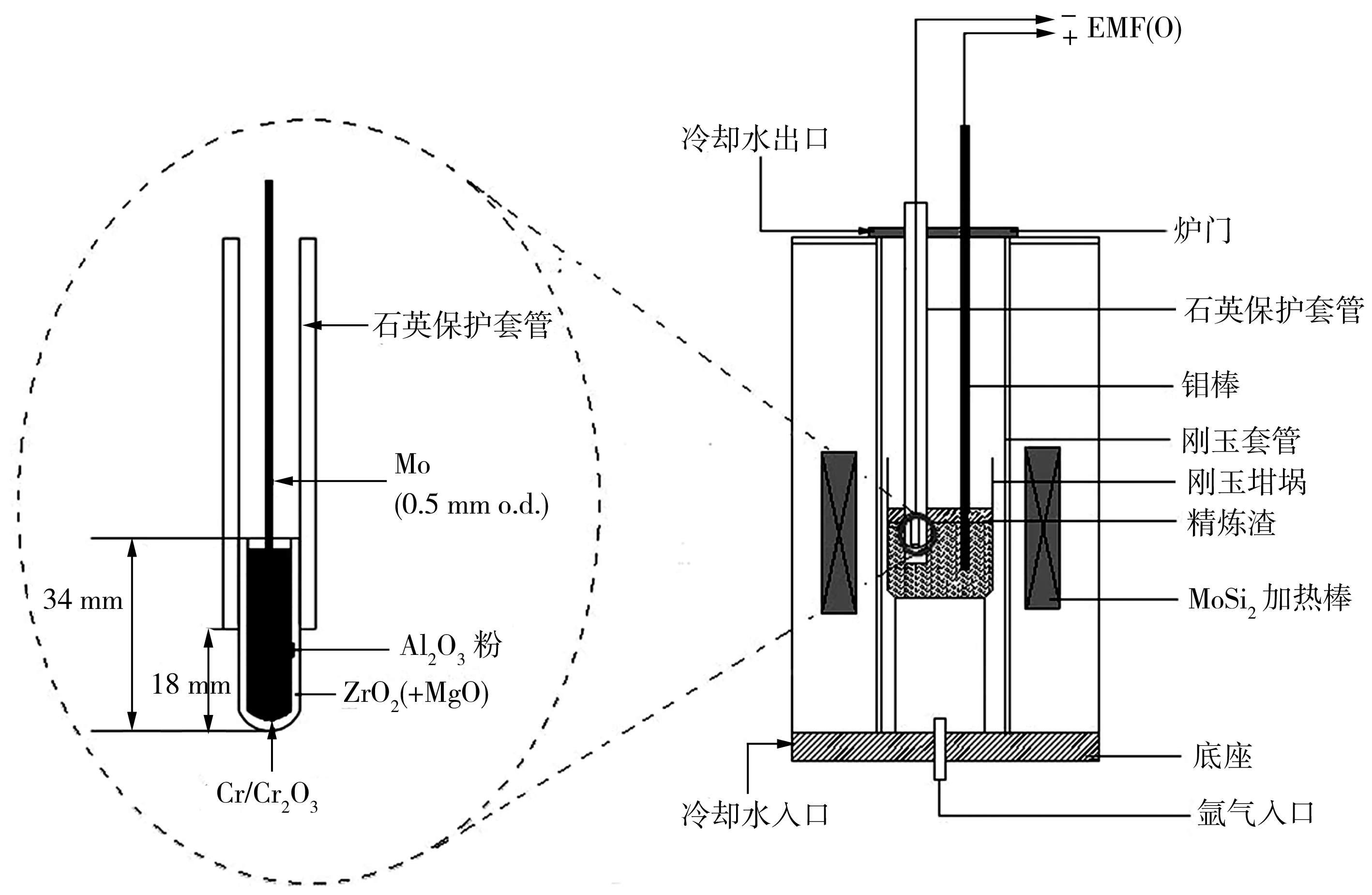

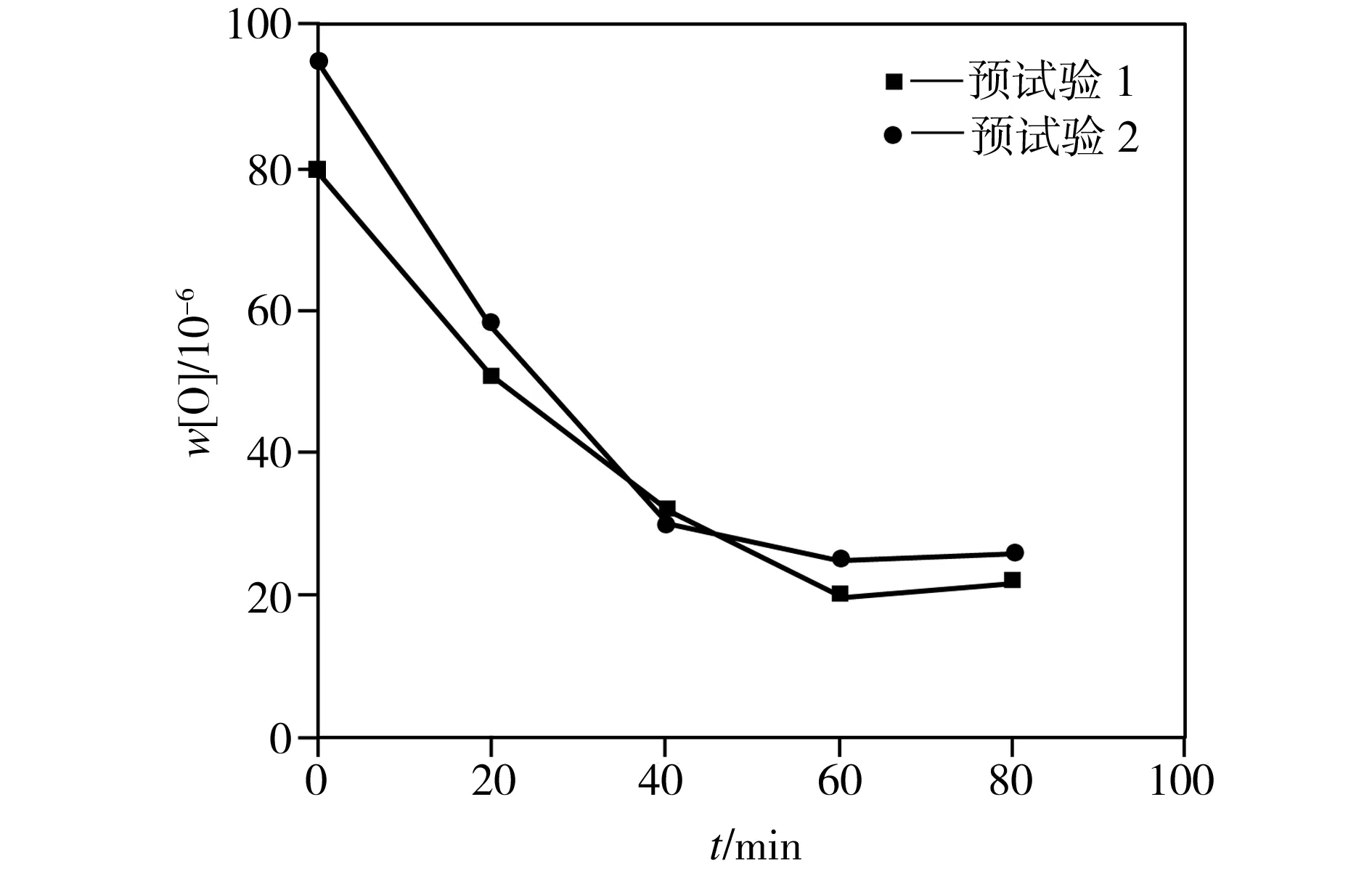

首先,利用分析纯CaO、SiO2、Al2O3、MgO试剂配置精炼渣,物理混匀后,在1873 K氩气保护气氛下,采用如图4所示的高温管式炉装置预熔精炼渣。60Si2Mn弹簧钢则由工业纯铁、高碳锰铁、75硅铁等合金及少量石墨粉按照一定收得率配制,即将500 g混合原料置于刚玉坩埚内,在MoSi2加热管式炉中升温至1873 K,全程通氩气保护。为确定渣-钢反应平衡时间,本研究预先进行2组精炼渣脱氧试验,在反应20、40、60、80 min时测定钢中溶解氧含量,结果见图5。由图5可知,钢中溶解[O]含量随反应时间延长呈降低趋势,且在60 min后趋于稳定。因此,待钢液呈熔清状态时,在各炉钢中分别加入50 g的1#~8#预熔渣,于1873K下保温60min达到渣-钢平衡,连接定氧探头与CHI600D电化学工作站,测定钢水中的氧势并同步于计算机上,待数值稳定约8 s后多次记录取平均值[8],用玻璃管取少量钢样以待分析,剩余钢样则随炉冷却至室温。

图4 试验装置及定氧探头示意图

图5 钢液中溶解氧含量随时间的变化

试验结束后,采用LECO-TC500型氮-氧分析仪测定钢样中T[O]含量;用IRIS-Advangtage型ICP-AES分析仪测定顶渣成分及钢液中[C]、[Si]、[Mn]、[S]、[Al]浓度;将8组钢样进行镶样、打磨、抛光处理后,利用Nova 400 Nano型扫描电镜(SEM)和能谱仪(EDS)对钢样中夹杂物的形貌及成分进行观察分析,并在金相显微镜下放大200倍,连续选取100个视场进行拍照,利用Image Pro Plus 6.0图像分析软件对钢样中夹杂物的数量及尺寸进行统计。

3 结果与分析

3.1 化学成分

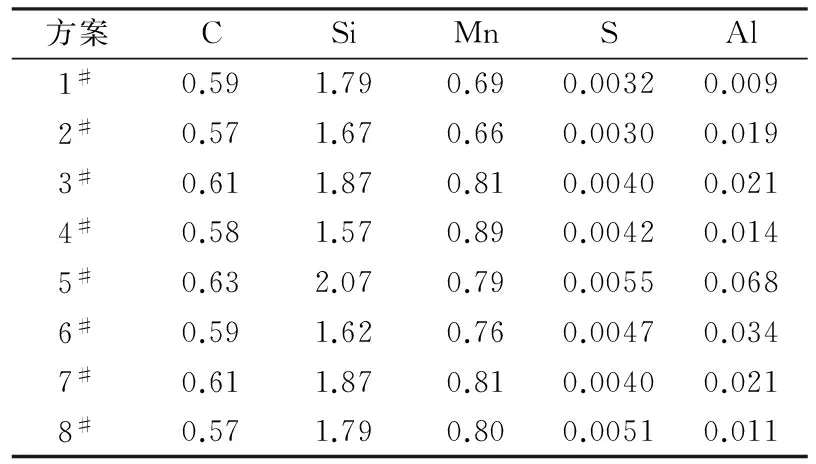

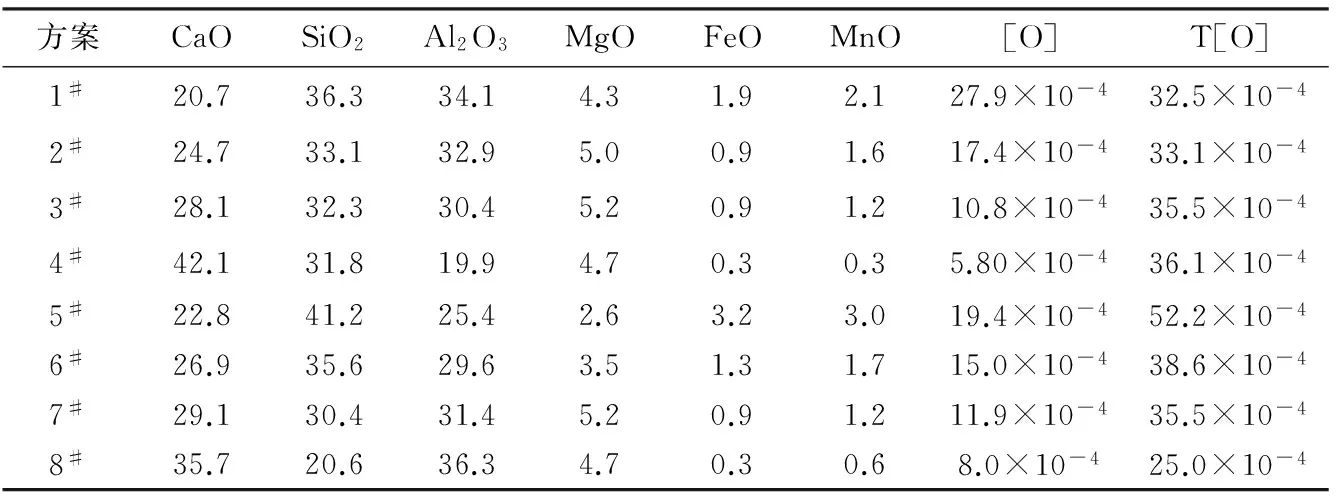

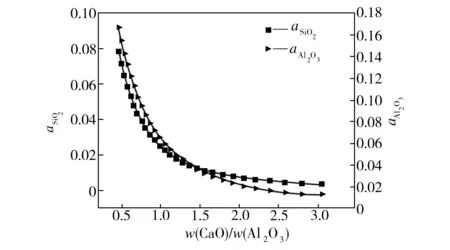

不同精炼渣优化方案下钢液的最终化学成分如表4所示。对比表1和表4可知,所得钢液的成分均基本满足生产要求。表5所示为渣-钢高温平衡试验后的终渣成分及测得钢液中溶解[O]和T[O]含量。与表3相比,终渣中w(CaO)、w(MgO)有所减小,除4#方案中w(Al2O3)略有增加,其他方案w(Al2O3)呈不同程度的减小,w(SiO2)均有所增加,与此同时,终渣中还检测出了少量的FeO和MnO。

表4 钢液的化学成分(wB/%)

表5 终渣成分及氧含量(wB/%)

3.2 氧含量与精炼渣成分的关系

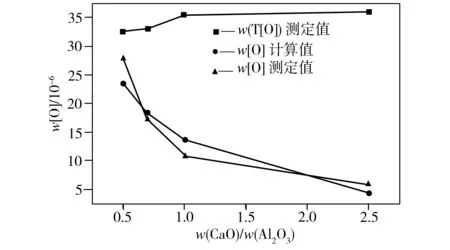

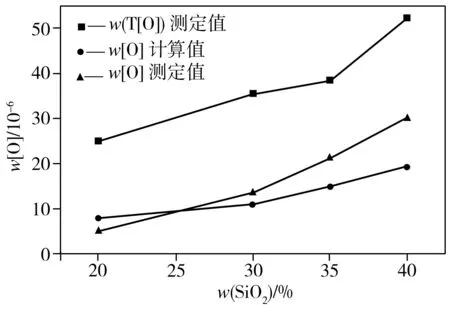

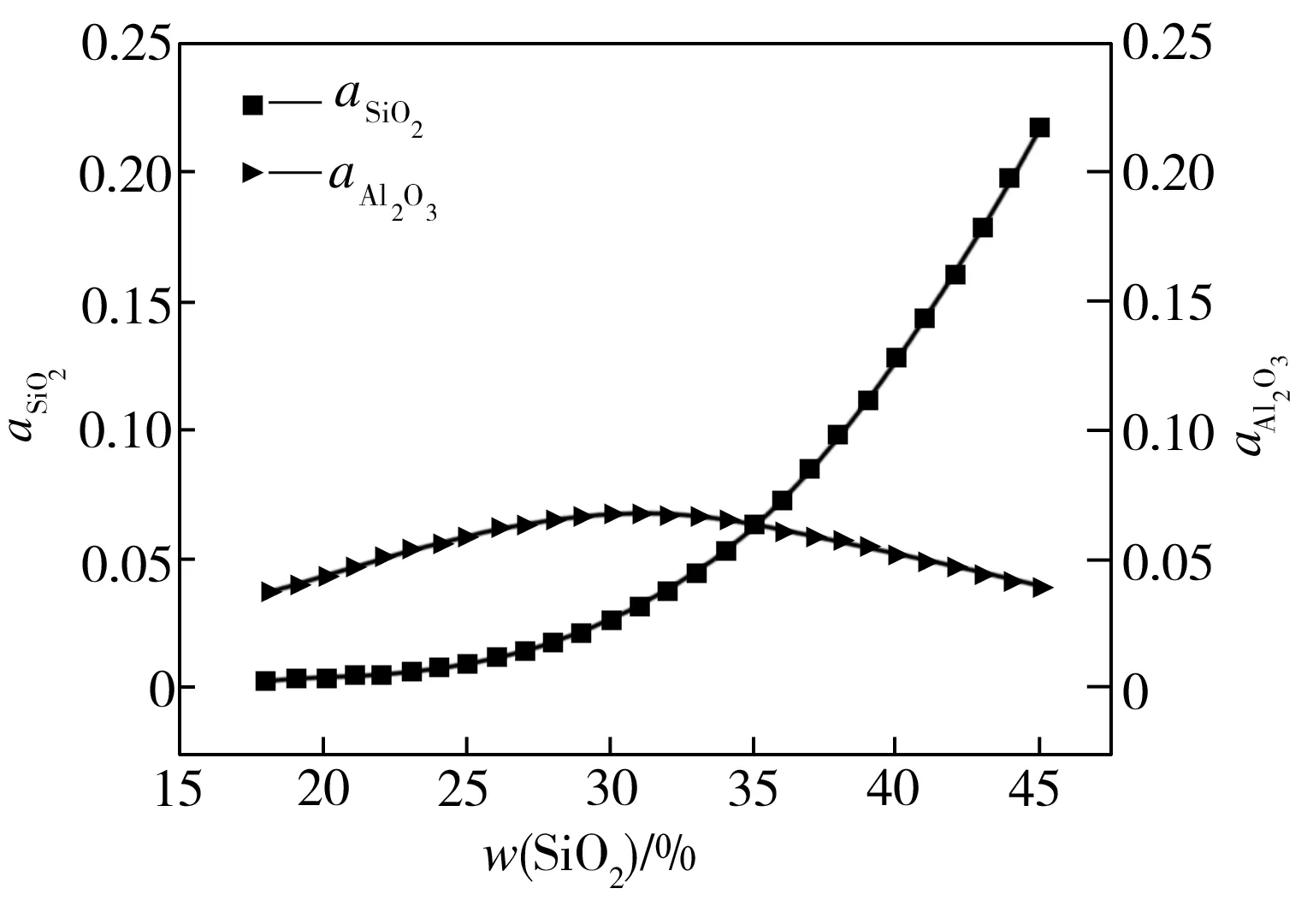

图6为渣-钢平衡时w(CaO)/w(Al2O3)及w(SiO2)对钢中溶解[O]及T[O]含量的影响,图7为FactSage7.0软件计算得w(CaO)/w(Al2O3)及w(SiO2)对渣中SiO2和Al2O3活度的影响。从图6中可以看出,钢液中溶解[O]含量的测定值与计算值基本吻合,些许偏差可能是渣的成分变化所致。

由图6(a)可见,随着w(CaO)/w(Al2O3)的增加,钢中[O]含量呈降低趋势,T[O]含量则有所增加。这是因为当w(SiO2)一定时,SiO2和Al2O3的活度均随w(CaO)/w(Al2O3)的增加而减小(见图7(a)),而由式(2)可知,钢中[O]含量随着aSiO2的减小而降低,这与试验结果是相符的。实际上,当渣-钢平衡且w(SiO2)、w(Al2O3)减小时,钢液中溶解[O]含量更低,aSiO2的减小有利于铝-氧平衡的正向进行,从而生成更多的Al2O3夹杂[9],但与此同时,精炼渣吸收Al2O3夹杂物的能力随着aSiO2的减小而变弱[10-12],这将导致钢液中夹杂物含量升高,进而使钢液中T[O]含量升高。

由图6(b)可见,随着w(SiO2)增加,钢液中[O]和T[O]含量均呈增加趋势。这是由于随着w(SiO2)的增加,渣中SiO2活度增加,而Al2O3活度变化不大(见图7(b)),在CaO-SiO2-Al2O3-6%MgO渣系中,当w(CaO)/w(Al2O3)一定时,w(SiO2)的变化对精炼渣吸收夹杂物能力的影响不大,此时,T[O]含量的变化主要受钢中溶解[O]含量变化的影响。

(a)

(b)

图6w(CaO)/w(Al2O3)及w(SiO2)对钢液中溶解[O]及T[O]含量的影响

Fig.6Effectsofw(CaO)/w(Al2O3)andw(SiO2)on[O]andT[O]contentsinmoltensteel

(a)

(b)

图7w(CaO)/w(Al2O3)及w(SiO2)对SiO2、Al2O3活度的影响

Fig.7Effectsofw(CaO)/w(Al2O3)andw(SiO2)onactivitiesofSiO2andAl2O3

3.3 夹杂物表征

3.3.1 夹杂物数量和尺寸分布

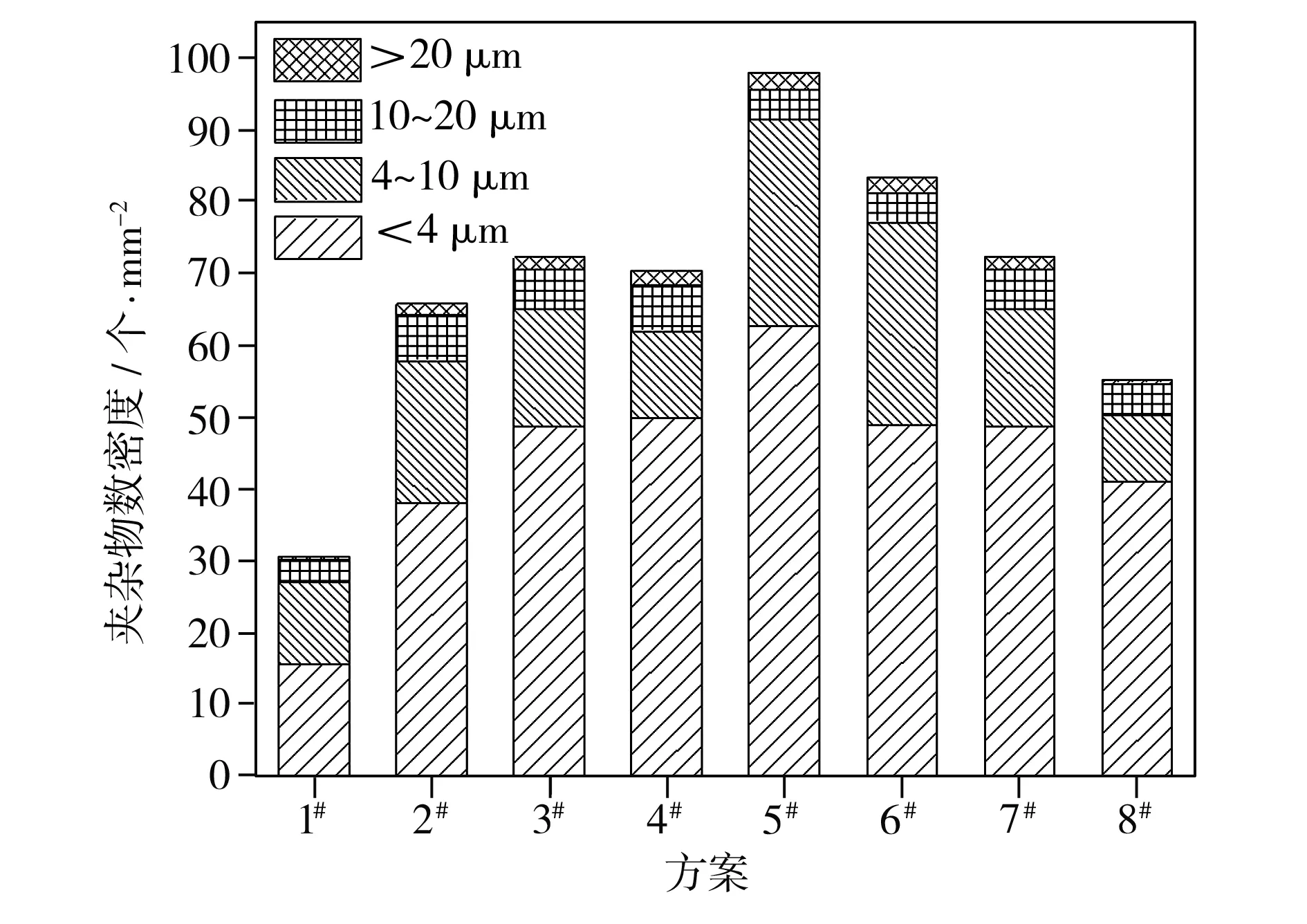

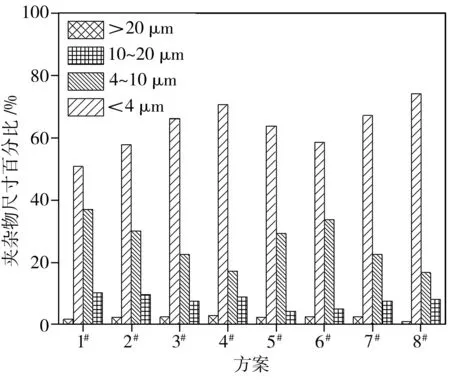

图8所示为不同精炼渣方案下钢样中夹杂物的数密度及粒径分布。由图8(a)可见,对于1~4#方案,钢样中单位面积夹杂物的数量均随w(CaO)/w(Al2O3)的增大呈先大幅增加后趋于平缓的趋势,变化范围为30.62~72.33 个/mm2;对于5~8#方案,随着w(SiO2)的降低,钢样中单位面积的夹杂物数量逐渐减少,变化范围为55.17~97.94个/mm2,以上均与图6所示的钢中T[O]含量变化趋势大致相符。由图8(b)可见,不同精炼渣方案下,所得钢中等效圆面积直径小于4μm的夹杂物所占比例均在50%以上,尺寸小于10 μm的夹杂物所占比例超过87%,而大尺寸夹杂物所占比例随着w(CaO)/w(Al2O3)和w(SiO2)的变化并不显著。

(a)夹杂物数密度

(b)夹杂物粒径分布

Fig.8Numberdensitiesandsizedistributionofinclusionsinsteelsamples

3.3.2 夹杂物形貌及成分

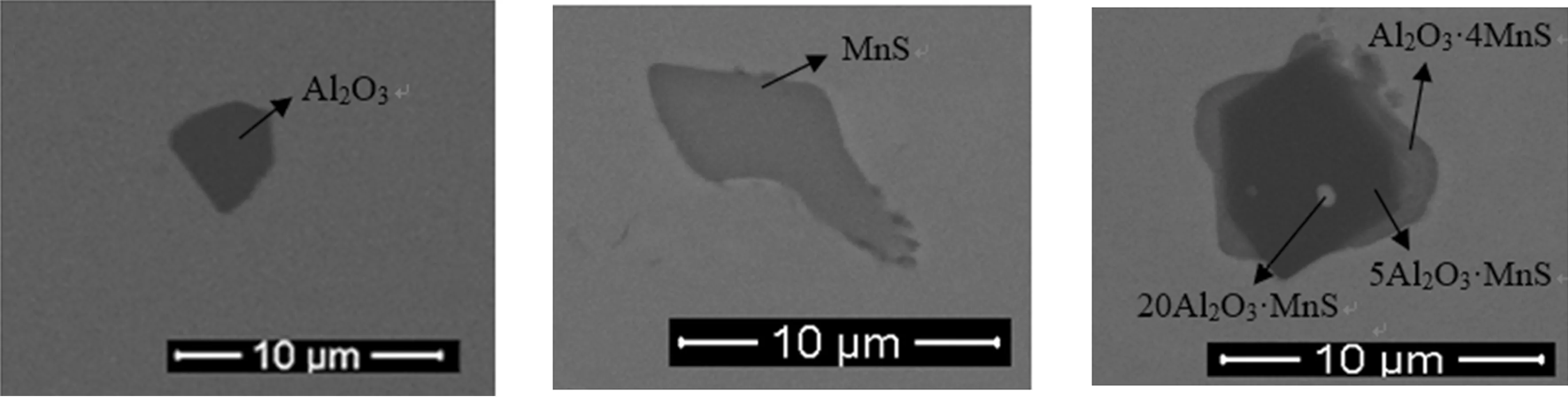

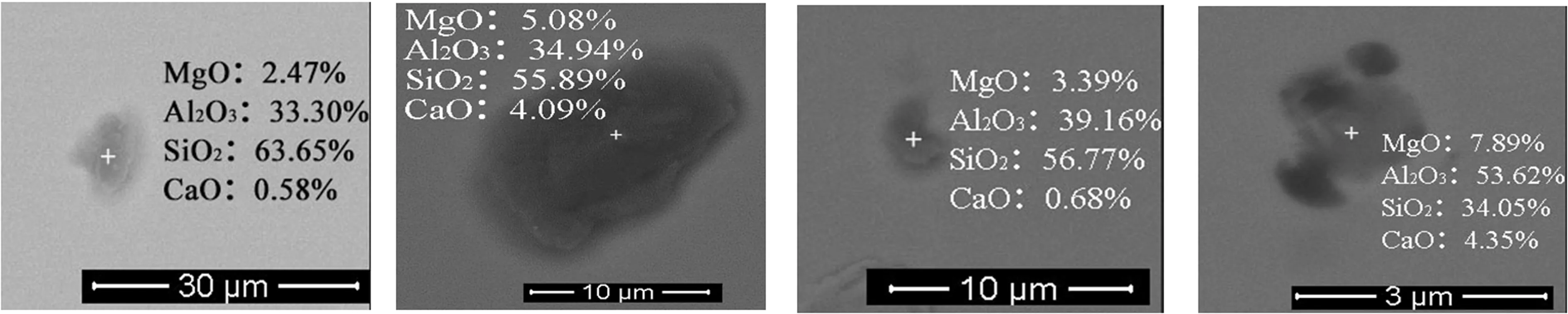

通过SEM观察可知,不同精炼渣方案下所得钢中夹杂物的类型基本相似,主要为4种,即Al2O3、MnS、Al2O3·MnS复合夹杂及Al2O3·SiO2类复合夹杂。

图9为钢中典型夹杂物的形貌。图9(a)为Al2O3夹杂,从外观上看,其颜色较深且棱角分明,尺寸一般小于4μm,该类夹杂物熔点高、硬度大,对钢的疲劳性能危害较大。图9(b)为典型MnS夹杂,其颜色较浅、尺寸较大且形状不规则,原因是1873 K条件下MnS未在钢液中析出,而其在降温过程中逐渐析出,使得MnS夹杂形状较为多变。此外,Al2O3在钢液中呈固态,随着钢液温度的降低,MnS夹杂物在凝固末端开始析出,利于形成如图9(c)所示“外柔内刚”的MnS包裹Al2O3复合夹杂,进而改善钢材的性能[13]。

(a)Al2O3夹杂 (b) MnS夹杂 (c) Al2O3·MnS复合夹杂

图9典型夹杂物的形貌

Fig.9Morphologyoftypicalinclusions

典型复合夹杂物的形貌及成分如图10所示。由图10可见,复合夹杂多为mAl2O3·nSiO2型夹杂,虽m/n各有不同,但一般在3Al2O3·2SiO2与Al2O3·2SiO2之间,这主要与渣成分对钢液中aSiO2的影响有关。通过观察1#、4#精炼渣方案下钢中复合夹杂物的成分可知,随着渣中w(CaO)/w(Al2O3)的升高,夹杂物中w(SiO2)降低;同样,对比5#、8#方案的复合夹杂物成分可知,随着渣中w(SiO2)的减小,钢样夹杂物中w(SiO2)有所降低,以上均与图7所示aSiO2变化趋势相符。此外,不同精炼渣方案下,钢中复合夹杂物中均含有少量的CaO、MgO,且从形貌来看,复合夹杂物大致接近于球形,半径相对较小,均在13 μm以下。

(a)1#钢样 (b)4#钢样 (c)5#钢样 (d)8#钢样

图10典型复合夹杂物的形貌和成分

Fig.10Morphologyandcompositionoftypicalcomplexinclusions

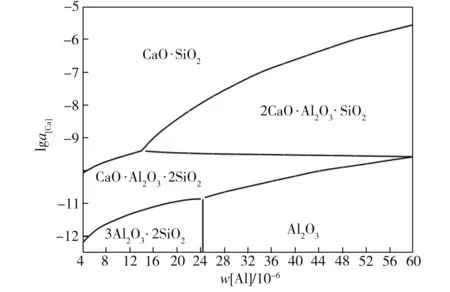

参照文献[14],计算得1873 K下60Si2Mn钢液中钙活度及铝浓度对夹杂物组成的影响,见图11。由图11可知,当钢中溶解[O]含量升高时,依据渣-钢平衡理论,酸溶[Al]含量反而降低,部分Al2O3转变为Al2O3·SiO2,而依靠渣中CaO被还原所提供的[Ca]不足以使Al2O3·SiO2夹杂物变性为低熔点的目标成分钙长石(CaO·Al2O3·2SiO2)。因此,可采用向钢液中喂钙线等手段来提高钢液中的[Ca]含量,保证a[Ca]在1.38×10-11~3.98×10-10,使钢中能析出低熔点的CaO·Al2O3·2SiO2夹杂。此外,也可借助吹氩、真空等工艺手段来减少弹簧钢中等效圆面积直径大于10 μm的非金属夹杂物。

图111873K下60Si2Mn钢液中钙活度与铝浓度对夹杂物组成的影响

Fig.11Effectofa[Ca]andw[Al]oninclusioncompositionin60Si2Mnmoltensteelat1873K

4 结论

(1)通过热力学计算可知,当渣中w(MgO)为6%时,钢液中溶解[O]含量主要受渣中w(SiO2)和w(CaO)/w(Al2O3)的影响。

(2)当w(SiO2)=30%时,随着渣中w(CaO)/w(Al2O3)的增加,钢液中溶解[O]含量减少,T[O]含量增加;当w(CaO)/w(Al2O3)=1时,随着w(SiO2)的增加,钢液中的T[O]与[O]含量均增加,这主要与熔渣中SiO2活度随w(CaO)/w(Al2O3)的增大而减小,进而使熔渣吸收夹杂物能力变弱有关。

(3) 不同精炼渣方案所得钢样中,等效圆面积直径小于10 μm的夹杂物所占比例超过87%,50%以上的夹杂物尺寸小于4 μm。

(4) 从冶炼超低氧弹簧钢的角度出发,建议将精炼渣碱度控制在较高的范围(R>1.27)。此外,可通过降低渣中w(CaO)/w(Al2O3)或w(SiO2)来获得较低的T[O]含量,进而减少钢中夹杂物数量。在精炼将近结束时,可采取喂钙线等手段提高钢液中[Ca]含量,以保证复合夹杂物在相图中的低熔点区域析出。

[1] Yu H X, Wang X H, Zhang J, et al. Cleanliness of alloying structural steel[J]. Journal of Iron and Steel Research International, 2011, 18(12): 6-11.

[2] 张静, 于会香, 王新华, 等. 精炼渣成分对高强度低合金钢中非金属夹杂物影响[J]. 北京科技大学学报, 2011, 33(7): 828-833.

[3] 李海波, 李宏, 王新华, 等. 20CrMoH钢精炼过程中T[O]和夹杂物的研究[J]. 钢铁, 2007, 42(10): 43-46.

[4] Hu Y, Chen W Q. Influence of refining slag composition on cleanness and fatigue life of 60Si2MnA spring steel[J]. Ironmaking and Steelmaking, 2016(5): 340-350.

[5] 徐匡迪. 关于洁净钢的若干基本问题[J]. 金属学报,2009,45(3): 257-269.

[6] 史冠勇, 张廷安, 牛丽萍,等. 低氟CaF2-CaO-Al2O3-MgO-SiO2系精炼渣的性能[J]. 过程工程学报, 2011(4): 695-700.

[7] Suito H, Inoue R. Thermodynamics on control of inclusions composition in ultra-clean steels[J], ISIJ International, 1996, 36(5): 528-536.

[8] 邢华宝. 炼钢炉内取样测温定氧同步方法研究及应用[C]//中国金属学会分析测试学术年会,北京. 2004: 355-357.

[9] 张钟铮, 林洋, 尚德礼,等. RH精炼过程非金属夹杂物[J]. 钢铁, 2014, 49(4): 32-35.

[10] Yoon B H, Heo K H, Kim J S, et al. Improvement of steel cleanliness by controlling slag composition[J]. Ironmaking and Steelmaking, 2002, 29(3): 214-217.

[11] Ma W J, Bao Y P, Wang M, et al. Influence of slag composition on bearing steel cleanness[J]. Ironmaking and Steelmaking, 2014, 41(1): 26-30.

[12] 陈斌, 姜敏, 包萨日娜, 等. 渣组成对钢水洁净度的影响[J]. 钢铁, 2008, 43(8): 35-39.

[13] 黄野. 取样过程钢水中夹杂物的运动及析出行为研究[D]. 北京:北京科技大学, 2016.

[14] 王海华. 不同精炼条件弹簧钢中夹杂物及其析出热力学研究[D]. 武汉:武汉科技大学, 2014.

Effectofrefiningslagonoxygencontentandinclusionsin60Si2Mnspringsteel

ZhangXiaokun,NiHongwei,WangBao,ZhangHua,LiuChengsong,LvZean

(State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China)

In this paper, the iso-w[O] lines in CaO-SiO2-Al2O3-MgO slag system in equilibrium with 60Si2Mn molten steel at 1873 K were calculated by thermodynamic software FactSage 7.0. Through slag-steel equilibrium test, the contents of dissolved oxygen and total oxygen in molten steel obtained by different refining slag schemes were measured,and the morphology,amount and size distribution of inclusions in steel samples were also characterized. The results show that, whenw(MgO) is 6% andw(CaO)/w(Al2O3) equals 1, the contents of dissolved [O] and T[O] in molten steel increase with the increase ofw(SiO2) in slag at 1873 K, while the T[O] content increases and the dissolved [O] content decreases with the increase ofw(CaO)/w(Al2O3) whenw(SiO2) is 30%, which is related to the activity of SiO2in molten steel. What’s more, in steel samples obtained by different refining slag schemes, the propotion of inclusions with size less than 10 μm and 4 μm is more than 87% and 50%, respectively, and the variation of inclusion amounts per unit area is consistent with the change of T[O] content in steel. Compared with experimental results, it’s feasible to predict the dissolved oxygen content by thermodynamic software FactSage 7.0.

60Si2Mn spring steel; CaO-SiO2-Al2O3-MgO refining slag; T[O] content; non-metallic inclusion; activity of SiO2

2017-02-21

中国博士后科学基金资助项目(2016M590722).

张晓锟(1988-),男,武汉科技大学硕士生. E-mail:408669091@qq.com

倪红卫(1966-),男,武汉科技大学教授,博士生导师. E-mail:nihongwei@wust.edu.cn

10.3969/j.issn.1674-3644.2017.05.002

TF769

A

1674-3644(2017)05-0326-07

[责任编辑董贞]