基于KGT模型的AZ91铸态合金晶粒尺寸预测

刘龙飞,张诗昌,2,段思怡,熊九郎,2

(1. 武汉科技大学材料与冶金学院,湖北 武汉,430081;2. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

基于KGT模型的AZ91铸态合金晶粒尺寸预测

刘龙飞1,张诗昌1,2,段思怡1,熊九郎1,2

(1. 武汉科技大学材料与冶金学院,湖北 武汉,430081;2. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

基于枝晶生长动力学模型(KGT模型),运用晶核自由生长理论计算了在添加细化剂条件下铸态AZ91合金组织的平均晶粒尺寸,并对该模型进行了基于实测数据(以Al-Sr-Mn-Ti-C为细化剂)的有效性分析。结果表明,模型计算值与实测值吻合良好,在细化剂粒子尺寸分布为已知的前提下,利用KGT模型预测异质形核过程中Mg-Al系合金铸态组织的平均晶粒尺寸是可行的。

Mg-Al合金;AZ91;铸态合金;KGT模型;枝晶生长;晶粒尺寸;异质形核;细化剂

Mg-Al系合金由于密度小、比强度高且具有良好的减震与抗辐射性能,在汽车、电子器材及航空航天等领域表现出极大的发展潜力。但镁合金为典型的密排六方结构,滑移系少且塑性变形能力差,力学性能呈现各向异性的特点,因此限制了其作为结构材料的应用范围。晶粒细化是改善铸造Mg-Al合金组织均匀性、降低铸锭热裂倾向、减少组织缩松、提高其加工性及力学性能的重要途径,其中在合金熔体中添加细化剂的方式由于工艺简单、成本低廉且细化效果好等,被广泛应用于铸造镁合金晶粒细化领域。目前,关于铸造Mg-Al合金细化剂的研究主要集中在细化剂选择及其细化机理等方面,通过建立晶粒尺寸预测模型计算细化后铸造镁合金晶粒大小的研究还相对较少[1],而这对于评价细化剂细化效果同样具有指导意义。

在晶粒尺寸模拟领域,普遍使用的模型包括Monte Carlo法、Matlab人工神经网络模型、元胞自动机法(CA模型)、相场法、KGT模型和LGK模型等。其中,KGT模型是基于Mullins和Sekerka的界面稳定性理论,描述枝晶端部生长过程的动力学模型[2-4],运用该模型可以计算枝晶尖端生长速率及生长半径,从而预测铸造合金的晶粒生长尺寸[5-6]。铸造Mg-Al合金通常为枝晶生长方式,故KGT模型适用于对Mg-Al合金生长动力学的模拟分析。因此,本文以KGT模型为基础,基于Greer[7]提出的晶核自由生长理论计算了添加细化剂后AZ91镁合金(Mg-9%Al)的晶粒尺寸,并对该模型进行了基于实验测定数据的有效性分析。

1 晶粒尺寸预测模型描述

1.1 KGT模型

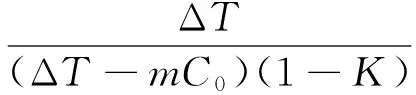

KGT模型的数学形式可表示为[7]:

(1)

式中:Γ为Gibbs-Thomson系数,K·cm;Rt为枝晶尖端生长半径,cm;m为液相线斜率;K为溶质平衡分配系数;C0为溶质质量分数,%;Pec为溶质扩散Péclet数,用来表示对流与扩散的相对比例,可由下式(2)给出;G为枝晶尖端温度梯度,K·cm-1,可由下式(3)给出;Iv(Pec)为Pec的Ivantsov函数;ξc(Pec)为Pec数的函数,在低生长速率下,ξc(Pec)取1。

(2)

式中:vt为枝晶尖端生长速率;Dl为液相溶质扩散系数。

(3)

式中:ρ为合金液密度;λ为液相导热系数;ΔH为熔化潜热。

Iv(Pec)函数是反映枝晶端部形状的数学函数,当Iv(Pec)=Pec时,表示枝晶端部以半球体方式生长,而当Iv(Pec)=Pec/(2Pec+1)时,可近似表示枝晶端部以旋转抛物线体方式生长[5]。此外,Iv(Pec)函数也可由溶质的过饱和度Ω表示[8],即:

(4)

式中:ΔT为过冷度,K。

对于Mg-Al系镁合金,其部分热力学参数见表1[9-10]。将表1中的参数代入式(1)和式(2)中,可得Mg-Al系合金枝晶端部生长速率vt和尖端半径Rt,即:

(5)

1.2 晶核自由生长理论

Greer等提出的晶核自由生长理论认为,将细化剂加入液态金属中时,只有部分有效细化剂粒子成为异质形核的核心,并在一定过冷度下自由生长为晶粒,即可以认为单位体积的晶粒数目ΣN(px)等于能够自由生长的粒子的总数目。因此,可利用ΣN(px)求晶粒的平均尺寸d[11],即:

(6)

假设当直径为dg的外加粒子(细化剂粒子)作为晶核生长时,其生长所需的临界过冷度ΔTg为[11]:

(7)

式中:σ为固液界面张力,J·cm-2;ΔSv为液态金属体积熵,J·K-1·cm-3;

当液体金属的过冷度ΔT≥ΔTg时,直径为dn≤dg的细化剂粒子可作为晶核生长成为晶粒。假设合金中添加的细化剂粒子尺寸已知,且各尺寸的细化剂粒子数目也为确定值,可根据式(7)求得各尺寸细化剂粒子作为晶核生长时所需的临界过冷度。

假设t时刻的晶粒半径为Rn,其对应的固液界面温度为Tn,晶粒以v的速度生长,经过dt时间后,晶粒在n+1时刻的半径为Rn+1,对应的固液界面温度为Tn+1,其中Rn+1可表示为[11]:

Rn+1=Rn+vdt

(8)

晶粒长大过程会释放结晶潜热,使液体温度升高,经过dt后,在n+1时刻的温度Tn+1由下式决定:

(9)

(10)

式中:ΔHv为液态体积焓,J· cm-3。

1.3 晶粒尺寸预测模型

添加细化剂后,Mg-Al系合金凝固晶粒尺寸预测方法及流程如图1所示。当ΔTn+1<ΔTn时,表明液相温度进一步降低,过冷度进一步增加,使得比dg更小的细化剂粒子d′也满足式(7),因而得以自由生长,这样液相中将有直径为d和d′的两类粒子同时生长,释放更多的潜热,直到ΔTn+1>ΔTn时,细小粒子生长停止。此时,统计所有生长的粒子总数ΣN(px),根据式(6)求出平均晶粒尺寸。

图1 平均晶粒尺寸计算流程图

2 实例分析

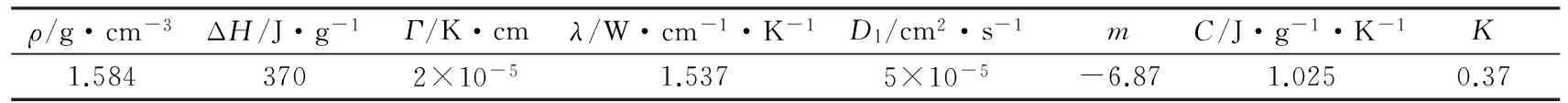

本研究以添加细化剂后的AZ91镁合金为例,计算枝晶端部分别以半球状和抛物状生长时晶粒的平均尺寸。计算时所用的物性参数如表2所示,利用式(7)求得各尺寸细化剂粒子作为晶核生长时所需的临界过冷度见表3。根据Mg-Al二元合金相图,得AZ91合金的凝固开始温度和结束温度分别为588℃和499℃。

表2 Mg-Al合金的物性参数

表3 细化剂中各尺寸粒子分布数目及其临界过冷度

2.1 半球状生长

当枝晶端部以半球状生长时,得vt、ΔT关于溶质过饱和度Ω的表达式为:

(11)

利用Mathematica软件根据图1所示的流程图进行编程,求经过dt间隔后以细化剂为核心的粒子尺寸和晶粒生长时释放的潜热。由表3可知,p1粒子的临界过冷度ΔTg=0.236 ℃,取t=5×10-3s,dt=10-3s,令d1=2R(p1),T1=T0-ΔTg= 587.764 ℃,并带入ΔTg、C0等数据,得到R(p1)=1.5036×10-4cm,qtotal=2.999×10-5J·cm-3,T2= 587.759 ℃。

重复以dt=10-3s迭代直至ΔT>0.283 ℃,当t=0.16s时,p2粒子开始生长;当迭代至ΔT>0.353 ℃时,t=0.031 s,p3粒子开始生长;当t=0.056 s,ΔT>0.471 ℃,满足p4粒子生长的临界过冷度,细化剂p4粒子开始生长;当t=0.131 s时,ΔT=0.6843℃,T3= 587.31℃,满足ΔTn+1>ΔTn的条件,临界过冷度ΔTg>0.6843 ℃的细化剂粒子不能形成新生晶粒,故该次选用的细化剂粒子只有p1~p4能生长,而p5~p8不能。故有效细化剂为p1~p4,求得满足条件的细化剂粒子晶粒数目ΣN(px)=5×106cm3,计算得到合金平均晶粒尺寸为46.4 μm。

2.2 抛物状生长

当枝晶端部以抛物状生长时,得vt、ΔT关于溶质过饱和度Ω的表达式为:

(12)

同上述方法,利用Mathematica软件计算得到,当t=0.357s时,ΔT=1.115℃,满足ΔTn+1>ΔTn的条件,故当枝晶端部以抛物状生长时,临界过冷度ΔTg>0.6894 ℃的细化剂粒子不能形成新生晶粒,故该次选用的细化剂粒子只有p1~p5能够生长。故有效细化剂为p1~p5,得到满足条件的细化剂粒子的晶粒数量ΣN(px)为7×106cm3,根据式(6)求得合金的平均晶粒尺寸为41.5 μm。

3 实验验证

浇注AZ91合金用原料包括商业纯镁(纯度为99.9%)、纯铝(纯度为99.99%)、纯锌粒(纯度为99.8%),AZ91合金的成分配比及Al-Sr-Mn-Ti-C细化剂的加入量如表2所示。

表4AZ91合金的成分配比及细化剂添加量

Table4CompositionalratioofAZ91alloyandtheaddtionamountofrefiner

wB/%AlZn其他元素Al-Sr-Mn-Ti-CMg未添加细化剂9.00.5≤0.07-余量添加细化剂9.00.5≤0.070.8余量

细化处理前后的AZ91合金的固溶态组织如图2所示。从图2中可以看出,加入Al-Sr-Mn-Ti-C细化剂后,AZ91合金的晶粒尺寸明显减小。经测量,细化后AZ91的平均晶粒尺寸由原来的92 μm减小至52.6 μm,细化率为42%。

(a)未加细化剂 (b)添加Al-Sr-Mn-Ti-C细化剂

图2细化处理前后的AZ91合金的固溶态组织

Fig.2SolidsolutionmicrostructureofAZ91alloybeforeandafterrefinement

将实验测定值与模型计算值进行比较可知,当假设枝晶以半球状生长时,计算得细化后铸造AZ91合金的平均晶粒尺寸为46.4 μm,相对误差为11.7%;假设枝晶以抛物状生长时,其平均晶粒尺寸计算值为41.5 μm,相对误差为21.1%。

4 结语

本文基于KGT模型,结合铸造Mg-Al合金的相关热力学参数,运用晶核自由生长理论计算了AZ91镁合金在异质形核条件下的平均晶粒尺寸,并与实验测定值进行比较,验证了模型的可行性和准确性。当枝晶端部以半球状生长时,实验测定值和模型预测值的相对误差为11.7%,而当枝晶端部以抛物状生长时,相对误差则为22.1%,由此可见,利用KGT模型计算添加细化剂后铸造Mg-Al合金的平均晶粒尺寸是可行的,但如何提高模型预测结果的准确性还有待进一步研究。

[1] 吴方钢. AZ91、AM60铸造镁合金晶粒细化及晶粒尺寸预测模型的研究[D].武汉:武汉科技大学, 2015.

[2] Thévoz P, Desbiolles J L, Rappaz M. Modeling of equiaxed microstructure formation in casting[J]. Metallurgical Transactions A, 1989, 20(2): 311-322.

[3] Boettinger W J, Coriell S R, Greer A L, et al. Solidification microstructure: recent developments, future directions[J]. Acta Materilia, 2000, 48(1): 43-70.

[4] Venkataramani R, Simpson R, Ravindran C. Microstrctural modeling of solidification in A356 alloy[J]. Materials Characterization, 1995, 35: 175-194.

[5] 宋迎德,郝海,谷松伟,等. 枝晶尖端生长速度对凝固组织数值模拟的影响研究——Ivantsov函数近似方式的确定[J]. 铸造技术, 2011, 32(1):34-38.

[6] 仲红刚,曹欣,陈湘茹,等. Al-Cu合金水平单向凝固组织预测及实验观察[J]. 中国有色金属学报,2013,23(10):2792-2799.

[7] Greer A L, Bunn A M, Tronche A, et al. Modelling of inoculation of metallic melts: application to grain refinement of aluminium by Al-Ti-B[J]. Acta Materialia, 2000, 48(11):2823-2835.

[8] 柳百成,荆涛,等. 铸造工程的模拟仿真与质量控制[M]. 北京:机械工业出版社,2001.

[9] 严卫东,刘汉武,杨爱民,等. Al-Cu合金等轴枝晶组织形成的模拟及计算机可视化[J]. 铸造技术,2001(6):14-16.

[10] 巫瑞智,张景怀,尹冬松,等. 先进镁合金制备与加工技术[M].北京:科学出版社,2012.

[11] Shu D, Sun B, Mi J, et al. A quantitative study of solute diffusion field effects on heterogeneous nucleation and the grain size of alloys[J]. Acta Materialia, 2011, 59(5):2135-2144.

Predictionofthegrainsizeofas-castAZ91alloybasedonKGTmodel

LiuLongfei1,ZhangShichang1,2,DuanSiyi1,XiongJiulang1,2

(1.College of Materials Science and Metallurgical Engineering, Wuhan University of Science and Technology, Wuhan 430081, China;2.State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China)

Based on the dendrite growth dynamics model (KGT model), the average grain size of AZ91 magnesium alloy with addition of refiners was calculated by using the free growth theory. Meanwhile, the validity analysis of the established model based on the actually measured results with Al-Sr-Mn-Ti-C as the refiner was carried out. The results show that, the predicted value of average grain size of AZ91 alloy shows relatively good agreement with the measured ones with Al-Sr-Mn-Ti-C as the refiner. That is to say, it’s feasible to predict the average grain size of Mg-Al cast alloy during the heterogeneous nucleation process by KGT model on the condition that the size distribution of the refiner particles has been already known.

Mg-Al alloy; AZ91; as-cast alloy; KGT model; dendritic growth; grain size; heterogeneous nucleation; refiner

2016-10-26

刘龙飞(1991-),男,武汉科技大学硕士生. E-mail: 136726699@qq.com.

张诗昌(1962-),男,武汉科技大学教授,博士. E-mail: s.c.hust@163.com.

10.3969/j.issn.1674-3644.2017.05.008

TG146.22

A

1674-3644(2017)05-0363-05

[责任编辑董贞]