Cr元素对Al-Ni合金凝固组织及显微硬度的影响

华称文,甘章华,倪 明,刘 静,卢志红

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

Cr元素对Al-Ni合金凝固组织及显微硬度的影响

华称文,甘章华,倪 明,刘 静,卢志红

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

采用光学显微镜(OM)、扫描电镜(SEM)、能谱分析(EDS)、X射线衍射分析(XRD) 和硬度测试等手段研究Cr元素对Al-Ni合金的相组成、凝固组织及显微硬度的影响。结果表明,AlNi2.5Crx合金凝固组织主要为α(Al)相和共晶组织Al-Al3Ni;Cr的添加细化了合金凝固组织,当Cr的原子分数为0.2%时,α(Al)细化效果最佳,当Cr的原子分数为0.3%时,Al3Ni细化效果最佳;随着Cr含量的增加,合金硬度得到提高,当Cr的原子分数为0.5%时,合金硬度达到最大值51.2HV,这是固溶强化、细晶强化和晶格畸变共同作用的结果。

Al-Ni合金;Cr;微合金化;凝固组织;显微硬度

密度小、比强度高的铸造铝合金因其优良的力学性能和工艺性能而得到广泛应用。例如Al-Ni合金,多用于制造航空发动机、飞机零件和燃气涡轮叶片等。但是,传统的铸造铝合金由于晶粒尺寸等限制原因,性能无法再有突破性提高,故铝合金的强化显得尤为重要。

研究表明[1-4],通过加入Mn、Zr、Sc、Y等一些微量合金元素,可以使铝合金产生固溶强化、第二相强化以及形成外来晶核细化晶粒,从而改善其力学性能和耐腐蚀性能等。Cr作为常见的合金化添加元素,也可以细化铝合金组织晶粒,提高其性能。张新明等[5]研究了Cr对Al-Mg-Si-Cu合金组织及性能的影响,发现添加质量分数为0.29%的Cr后,合金晶粒尺寸从50~150 μm细化至3~15 μm,其强度和塑性也显著提高。任鑫等[6]研究了La、Cr对压铸铝合金组织和性能的影响,发现加入Cr后合金组织晶粒明显细化,当Cr的原子分数为0.2%时,合金具有最佳的综合力学性能。周志乐[7]研究了Cr及热处理工艺对6463合金组织与性能的影响,结果表明Cr元素能够显著细化合金的铸态组织,Cr含量为0.2%(质量分数)时的细化效果最好。目前,关于Al-Ni合金微合金化方面的研究相对较少,因此本文选取Cr为微合金化元素,利用高频感应加热炉制备不同Cr含量的Al-Ni-Cr合金,探讨Cr对AlNi2.5Crx的凝固组织及显微硬度的影响,以期为Al-Ni合金的性能强化提供参考。

1 试验

1.1 样品制备

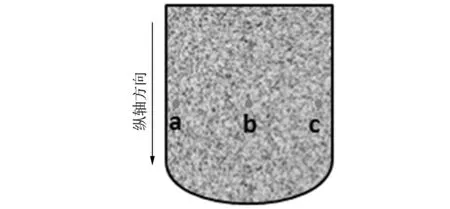

铸锭试样由线切割机沿纵轴方向切成两半,经镶样、预磨、抛光和腐蚀(腐蚀液为10%NaOH水溶液)后制成金相试样,在图1所示位置取样观察,其中a和c距边缘0.25 mm,b在中心区域。

1.2 组织观察和性能测试

采用蔡氏金相显微镜、Nova400Nano型扫描电镜(SEM)对样品的显微组织进行观察,并采用其附带的能谱仪(EDS)分析微区成分。通过X’Pert PRO MPD型X射线衍射仪检测合金的相组成。为了确定凝固组织的平均晶粒尺寸,根据样品取样位置的显微组织照片,采用 Image-Pro-Plus 软件用截线法测量各视场中的晶粒平均直径,测量5次,统计计算各取样位置晶粒尺寸的平均值。用HV-1000B型维氏硬度计对样品进行硬度测试,取5次结果的平均值。

图1 取样示意图

2 试验结果与分析

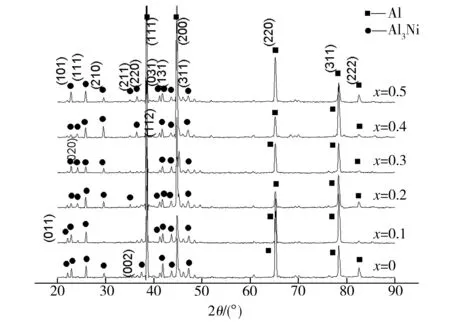

2.1 Cr对Al-Ni合金相组成的影响

图2为不同Cr含量AlNi2.5Crx合金的XRD图谱。由图2可知,添加Cr元素没有改变合金的相组成,合金主要由面心立方(fcc)结构的基体α(Al)和金属间化合物Al3Ni组成,这表明添加的Cr完全固溶在Al基体中,并未析出含Cr的金属化合物。然而,在Cr元素的微合金化作用下, 合金的XRD图谱还是有了明显变化,即随着Cr含量的不同,合金中基体α(Al)和金属间化合物Al3Ni的衍射峰强度也在不断改变,表明晶粒原先的择优取向受到抑制,不断形成新的择优取向。

图2 AlNi2.5Crx合金的X射线衍射图谱

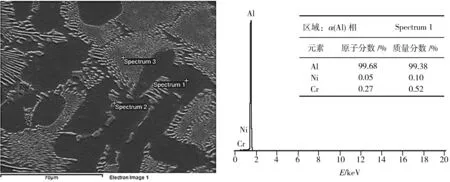

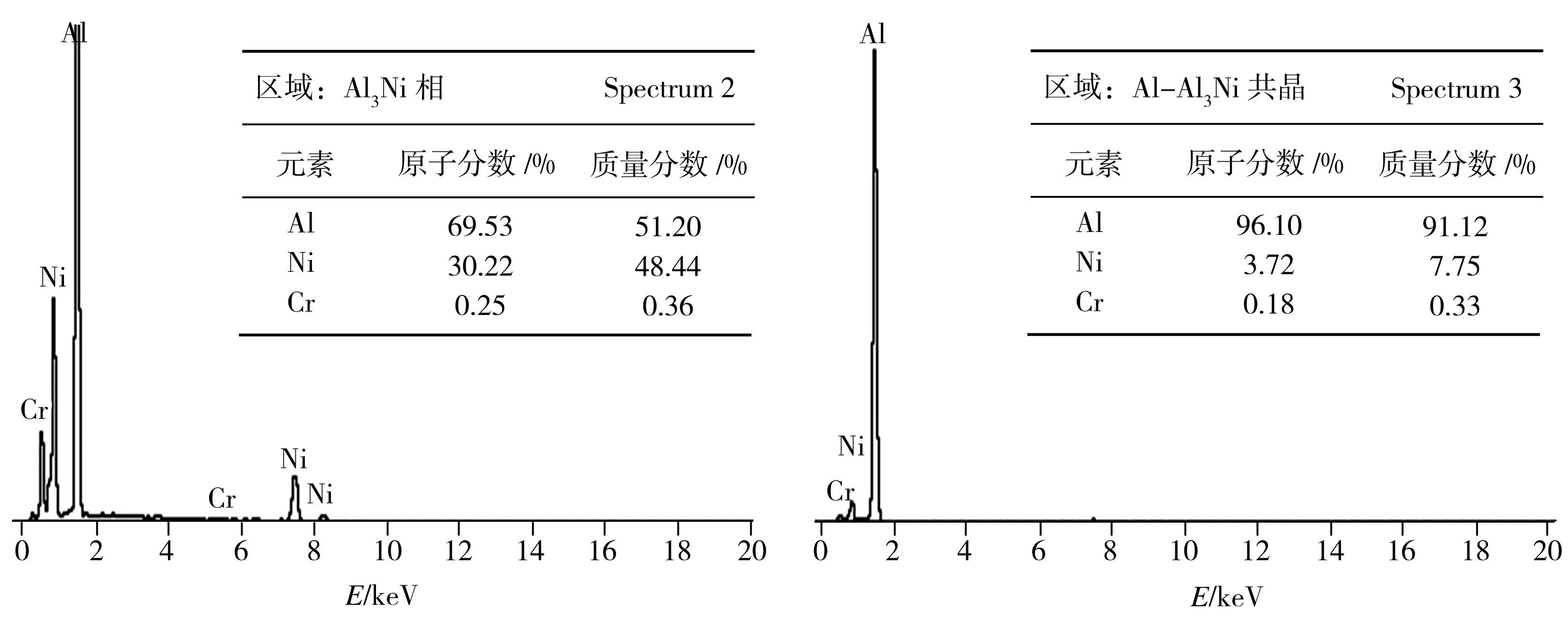

图3为AlNi2.5Cr0.2合金凝固组织的SEM照片和EDS图谱。结合EDS和XRD图谱得知,凝固组织中黑色平坦的部分为基体α(Al)相,呈现灰色小平面的部分为Al-Al3Ni共晶组织,其中基体为α(Al)相,棒状纤维Al3Ni相镶嵌于基体α(Al)中。Al-Al3Ni共晶组织呈共晶集群状聚集在一起,集群内部规则的棒状纤维Al3Ni分布均匀,集群边缘的棒状Al3Ni却明显变宽,甚至散落在基体α(Al)上呈小块状,原因是Al3Ni相受热流影响表现出强烈的择优取向生长[8]。

图3 AlNi2.5Cr0.2合金凝固组织的SEM照片和EDS能谱

2.2 Cr对Al-Ni合金凝固组织的影响

2.2.1 试样不同位置的组织形貌

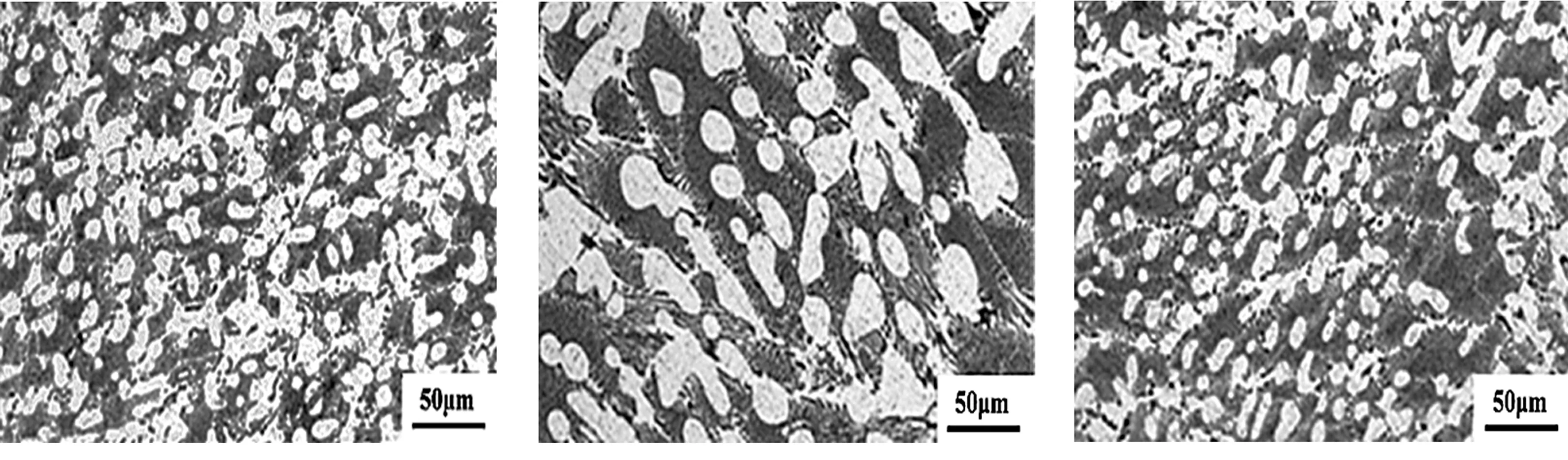

图4为AlNi2.5Cr0.2合金试样纵切面不同取样位置处(参见图1)的组织形貌。由图4可知,合金铸锭试样凝固组织为初生α(Al)和Al-Al3Ni共晶组织,其中α(Al)分为两个形态的晶区:一为表面位置(a和c处)的表层细晶粒区,二为内部位置(b处)的粗大晶粒区。表面细晶粒区很薄,约为0.5 mm,剩余为粗大晶粒区。通常表面细晶粒区也称激冷区,表面位置的熔体有较大的过冷度而大量生核,且受型壁散热方向的影响较小,从而形成无方向性的细小晶粒。一旦凝固壳层稳定形成,晶粒在热流作用下以枝晶状延伸生长长大,且在剩余熔体内部晶核自由生长过程中,树枝晶根部有明显“缩颈”现象,晶粒断开破碎,生成头大根小的晶粒,树枝晶逐渐向等轴晶转变[9]。因此,合金表面位置为细晶粒区,内部位置为粗大晶粒区。

(a)取样位置a (b)取样位置b (c)取样位置c

图4AlNi2.5Cr0.2合金试样中不同取样位置的组织形貌

Fig.4MicrostructureandmorphologyofdifferentsamplingpositionsinAlNi2.5Cr0.2alloy

2.2.2 Cr对Al-Ni合金中α(Al)的影响

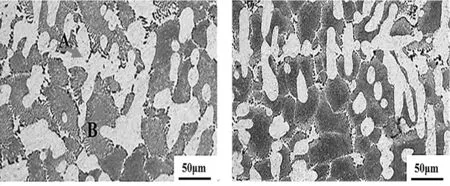

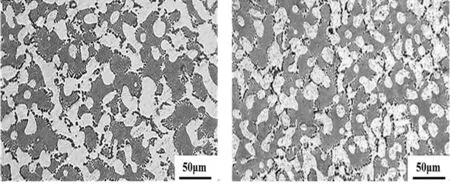

图5为不同Cr含量的AlNi2.5Crx合金内部粗大晶区的组织形貌。图5(a)中可以观察到的白色部分(A处)为初生α(Al)相,属于典型的树枝晶;灰色集群(B处)为Al-Al3Ni共生组织,由基体α(Al)相和棒状Al3Ni相构成。由图5可知,未添加Cr的α(Al)原始组织较粗大,呈现明显的树枝晶。随着Cr含量的增加,α(Al)晶粒尺寸先减小后增大。当Cr的原子分数为0.2%时,合金中α(Al)晶粒细化效果最佳,枝晶数量减少,等轴晶数量增多,且分布比较均匀。当Cr含量继续增加时,α(Al)晶粒细化不明显,树枝晶呈密集网状。

(a)x(Cr)=0 (b)x(Cr)=0.1%

(c)x(Cr)=0.2% (d)x(Cr)=0.3%

(e)x(Cr)=0.4% (f)x(Cr)=0.5%

图5AlNi2.5Crx合金内部凝固组织的OM照片

Fig.5OMimagesoftheinnersolidificationstructuresinAlNi2.5Crxalloys

图6为不同Cr含量的AlNi2.5Crx合金表层细晶区的组织形貌,图中白色α(Al)相为典型的等轴晶。图7为表层细晶区α(Al)相晶粒尺寸与合金Cr含量的关系。结合图6和图7可知,未添加Cr时,合金中的α(Al)组织较粗大,且大小不均匀,平均晶粒尺寸约为18.05 μm;添加微量Cr后,合金中α(Al)组织发生了明显的变化,晶粒尺寸先减小后增大。当Cr的原子分数为0.2%时,α(Al)组织得到了最大程度的细化,平均晶粒尺寸约为9.18 μm,与未添加Cr相比,平均晶粒尺寸细化幅度约为49.1%。

(a)x(Cr)=0 (b)x(Cr)=0.1%

(c)x(Cr)=0.2% (d)x(Cr)=0.3%

(e)x(Cr)=0.4% (f)x(Cr)=0.5%

图6AlNi2.5Crx合金表层凝固组织的OM照片

Fig.6OMimagesofthesurfacesolidificationstructuresinAlNi2.5Crxalloys

图7 α(Al)相晶粒尺寸与合金Cr含量的关系

Fig.7Relationshipbetweenthegrainsizeofα(Al)phaseandCrcontentofthealloys

Cr在α(Al)中的最大平衡固溶度为0.77%(摩尔分数),平衡分配系数远小于1。添加Cr元素可以细化α(Al)组织,主要是因为在合金凝固过程中,由于溶质的再分配,Cr会大量富集在固液界面前沿,引起成分过冷,使得枝晶缩颈熔断的几率增大,造成大量枝晶臂断裂并脱落,增加了结晶核心的数量,从而细化了α(Al)组织。再者,由于Cr的原子半径(0.125 nm)小于Al的原子半径(0.143 nm),在基体α(Al)的生长过程中,一旦Cr进入α(Al)中,形成置换固溶体,α(Al)会产生晶格畸变。组元间的原子半径相差越大,晶格畸变能也越大。为了保持系统自由能最低,Cr原子只能选择吸附在α(Al)的表面,这样在很大程度上阻碍了枝晶的生长,起到了细化组织的效果。然而,当Cr的原子分数超过0.2%时,过量的Cr会极大地增加固溶体的过饱和度,显著降低熔体凝固前沿液相的成分过冷度,增大合金熔体的结晶范围,最终导致合金的晶粒出现长大的现象[7]。

2.2.3 Cr对Al-Ni合金共晶组织中Al3Ni的影响

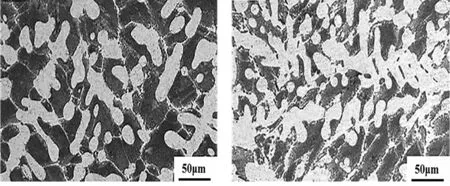

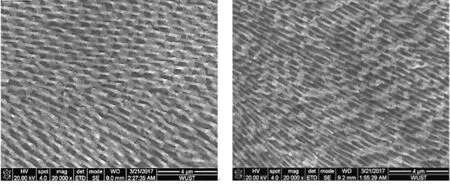

图8为不同Cr含量的AlNi2.5Crx合金试样中心位置凝固的共晶组织形貌。合金的共晶组织为Al-Al3Ni共晶,其中Al3Ni以规则纤维状镶嵌在Al基体中。图9所示为Al3Ni相晶粒尺寸与合金Cr含量的关系。

结合图8和图9可知,随着Cr含量的增加,AlNi2.5Crx合金中棒状Al3Ni的平均直径d和平均间距λ均呈现先减小后增大的变化规律。未添加微量Cr时,棒状Al3Ni的平均直径d约为0.41 μm,平均间距λ约为0.59 μm;当x(Cr)=0.3%时,棒状Al3Ni达到最细,其平均直径约为0.13 μm,平均间距约为0.19 μm,与未添加Cr时相比,Al3Ni的平均直径减小幅度约为 68.3%,平均间距减小幅度约为67.8%。这主要是由于Cr 属于过渡族元素,它的d原子层是未填满的,与Al元素具有很强的亲和力,比较容易进入到因能量和结构起伏而形成的团簇中,而含Cr的原子团簇更加稳定并较易长大,成为结晶时的形核核心。随着Cr含量的增加,形成稳定原子团的数量增多,增加了晶核的数量,提高了熔体形核率[10]。因此Cr对Al3Ni晶粒细化具有促进作用。然而,如前所述,过量的Cr会增加固溶体的过饱和度,降低熔体凝固前沿液相的成分过冷度,增大合金熔体的结晶范围,反而会导致共晶组织中Al3Ni尺寸变大。

(a)x(Cr)=0 (b)x(Cr)=0.1%

(c)x(Cr)=0.2% (d)x(Cr)=0.3%

(e)x(Cr)=0.4% (f)x(Cr)=0.5%

图8AlNi2.5Crx合金凝固中心的共晶组织SEM照片

Fig.8SEMimagesofeutecticstructuresinthesolidificationcenterofAlNi2.5Crxalloys

图9 Al3Ni相晶粒尺寸与合金Cr含量的关系

Fig.9RelationshipbetweenthegrainsizeofAl3NiphaseandCrcontentofthealloys

2.3 Cr对Al-Ni合金显微硬度的影响

由于合金表层细晶粒区对铸件性能影响有限,故硬度测试取样位置均在内部粗大晶粒区。图10所示为不同Cr含量AlNi2.5Crx合金试样中心位置的硬度。由图10可知,未添加Cr元素时,合金平均硬度为38.9HV;随着Cr含量的增加,合金硬度呈现总体增大的变化趋势;当x(Cr)=0.4%时,合金的平均硬度比x(Cr)=0.3%时略微下降;当Cr含量为0.5%时,合金的硬度达到最大,平均硬度为51.2HV,比未添加Cr时的硬度提高约32%。

图10AlNi2.5Crx合金的显微硬度与Cr含量之间的关系

Fig.10RelationshipbetweenthemicrohardnessandCrcontentofAlNi2.5Crxalloys

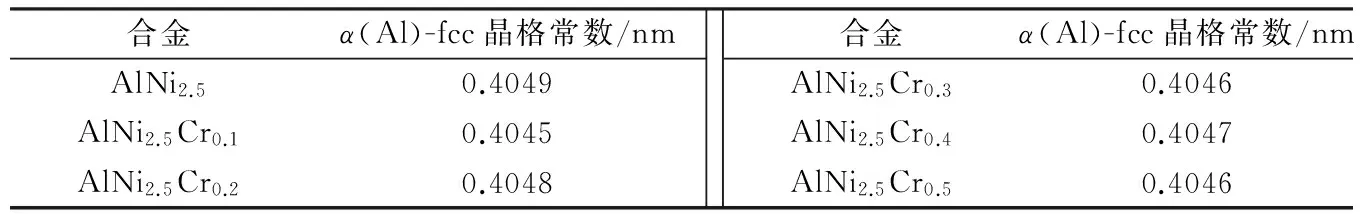

合金性能的变化取决于显微组织的改变。AlNi2.5Crx合金显微硬度的提升原因是:一方面,Cr作为溶质原子固溶到Al基体上起到了固溶强化的作用;另一方面,Cr使得α(Al)和Al3Ni晶粒尺寸细化,产生细晶强化作用使合金硬度上升。此外,晶体结构也会影响合金的硬度。表1中列出了不同Cr含量AlNi2.5Crx合金的α(Al)晶格常数。由表1可见,添加Cr元素后,铝基体的晶格常数均有所降低。晶格常数的减小会引起较大的晶格畸变,阻碍滑移,从而使合金得到强化[11]。然而过量的Cr元素使合金的组织粗化,细晶强化作用减弱,而固溶强化作用却一直存在。因此,AlNi2.5Crx合金的硬度随Cr含量的增加而呈现出波动性提高是固溶强化、细晶强化和晶格畸变三者共同作用的结果。

表1 AlNi2.5Crx合金的α(Al)晶格常数

3 结论

(1)AlNi2.5Crx合金凝固组织为初生α(Al)和共晶组织Al-Al3Ni。合金表层为细小晶粒区,内部为粗大晶粒区,共晶组织中规则的棒状纤维Al3Ni相镶嵌于基体α(Al)中。

(2)Cr 元素可以细化合金凝固组织。当Cr的原子分数为0.2%时,α(Al)相细化效果最好;当Cr的原子分数为0.3 %时,Al3Ni相细化效果最好。

(3)随着Cr含量的增加,AlNi2.5Crx(x=0,0.1,0.2,0.3,0.4,0.5)合金的硬度呈现总体增大的变化趋势,AlNi2.5Cr0.4比AlNi2.5Cr0.3的硬度略有降低,AlNi2.5Cr0.5的硬度最高,这是固溶强化、细晶强化和晶格畸变三者共同作用的结果。

[1] 潘青林. Sc与Ti、Zr、Mn复合微合金化在Al-Mg合金中的作用[D]. 长沙:中南大学, 2003.

[2] Li Z D, Limodin N, Tandjaoui A, et al. Influence ofSr,FeandMncontentandcastingprocesson themicrostructuresandmechanical propertiesof AlSi7Cu3 alloy[J]. Materials Science and Engineering A, 2017, 689:286-297.

[3] 徐国富, 聂祚仁, 金头男,等. 微量钪对Al-3%Cu合金组织与性能的影响[J]. 金属热处理, 2004, 29(3):24-27.

[4] 卢光华, 赵明, 李建国,等. La、Y微合金化对铝硅合金组织及其耐腐蚀性的影响[J]. 铸造技术,2014,35(2):225-227.

[5] 张新明, 周志乐, 唐建国,等. Cr元素对Al-Mg-Si-Cu铝合金组织与性能的影响[J]. 材料工程, 2013(12):49-53.

[6] 任鑫,谷永旭,马琳,等.La、Cr对压铸铝合金组织和性能的影响[J].热加工工艺,2011,40(5):88-89.

[7] 周志乐. Cr及热处理工艺对6463合金组织与性能的影响[D]. 长沙:中南大学, 2013.

[8] 王晓书. 定向凝固Al-Ni-Y三元共晶合金的相组成与凝固组织研究[D]. 秦皇岛:燕山大学, 2010.

[9] 陈宗民, 于文强. 铸造金属凝固原理[M]. 北京:北京大学出版社, 2014:56-160.

[10] 洪秉魁. 微合金化及磁场处理对Al-10%Ni合金凝固组织及性能的影响[D]. 南昌:南昌航空大学, 2015.

[11] 张代东, 吴润. 材料科学基础[M]. 北京:北京大学出版社, 2011:73-77.

EffectofCronsolidificationstructureandmicrohardnessofAl-Nialloy

HuaChengwen,GanZhanghua,NiMing,LiuJing,LuZhihong

(1.College of Materials Science and Metallurgical Engineering, Wuhan University of Science and Technology, Wuhan 430081, China; 2.State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China)

The effect of Cr on the phase composition, solidification structure and microhardness of Al-Ni alloys was studied by OM, SEM, EDS, XRD and hardness test.The results show that the phase composition of AlNi2.5Crxalloys mainly includesα(Al) phase and Al-Al3Ni eutectic. Solidifica-tion structures of the alloys are obviously refined by adding Cr. The average grain sizes ofα(Al)phase and Al3Ni phase reach the minimum when Cr content is 0.2 at.% and 0.3 at.% respectively. With the increase of Cr content,the microhardness of the alloys rises. When Cr content is 0.5 at.%, the alloy has the maximal microhardness of 51.2HV.This is mainly due to the combined action of solid solution strengthening, fine-grain strengthening and lattice distortion.

Al-Ni alloy; Cr; microalloying; solidification structure; microhardness

2017-05-11

国家自然科学基金资助项目(11574242).

华称文(1992-),男,武汉科技大学硕士生. E-mail:738295639@qq.com

甘章华(1974-),男,武汉科技大学教授,博士. E-mail:gumpgzh@aliyun.com

10.3969/j.issn.1674-3644.2017.05.007

TG146.21

A

1674-3644(2017)05-0356-07

[责任编辑尚晶]