密封可伐外壳的气氛氢逸散行为研究

董一鸣,申忠科,梁正苗

密封可伐外壳的气氛氢逸散行为研究

董一鸣,申忠科,梁正苗

(南京电子器件研究所,南京 210016)

针对可伐这一重要封装材料的外壳进行了氢逸散行为的研究。对气密性封装内腔的氢来源以及氢的行为机理做了分析,发现可伐基体材料对氢含量的贡献极其重要。电镀及其施加电流是引入氢的一个重要条件,但同时镀层的存在又会大大抑制氢的逸散。

可伐外壳;氢;分析与机理

1 引言

随着微电子行业的发展,对器件可靠性的要求也在不断提升。微电子器件普遍需要进行封装后再使用,对有封装气密要求的器件,封装后内部气氛就成了与芯片等器件直接接触的部分,而对其成分和含量的控制尤为重要。其中气氛中的氢受到越来越多的关注和研究。有大量试验证明,密封结构中的氢对硅器件和砷化镓器件等都有严重危害[1~2],如生成氢化物造成钛膜失效、引起结构应力变化、造成砷化镓器件阈值电流偏移以及使硅器件功能退化等[3]。

对密封腔内的氢,文献研究的重点偏向于失效分析以及指标控制,就氢本身逸散行为的研究很少。实际上,二氧化碳等气体作用、水汽老化等诸多表现都直接或间接与氢的行为密切相关。在材料加工以及器件制备等过程中,无可避免会引入氢,而氢的去除很困难也不可能很彻底,只能在一定指标范围内对其进行控制。在尚未发现十分有效的措施前,有必要对氢的逸散行为进行深刻的理解[4]。

可伐合金是电子行业广泛应用的材料,它与氧化铝陶瓷、一系列封装用微晶玻璃(如DM-305型电子玻璃)等膨胀系数较匹配,常常用于制作各类金属外壳。本文针对4J29可伐合金进行氢逸散行为的研究,可伐合金制成侧壁厚度5 mm、底部厚度3 mm、内腔体积0.5 cm3的腔体,盖板厚度0.25 mm,形状与壳体封帽面匹配,密封方式采用平行缝焊。氢含量检测时,按照GJB548B-2005对密封壳体烘烤100℃、24 h后进行IVA测试 (密封腔气氛测试),测试设备为ORS IVA2 10S内部气氛分析仪。

2 氢的来源分析

2.1 基体材料中的氢

对可伐外壳而言(只有外壳,无芯片等内部器件安装的情况下),密封后腔体内的氢来源有三种:基体材料、镀层以及封帽环境气氛。其中封帽环境气氛控制属于外因,不在本文中进行讨论。

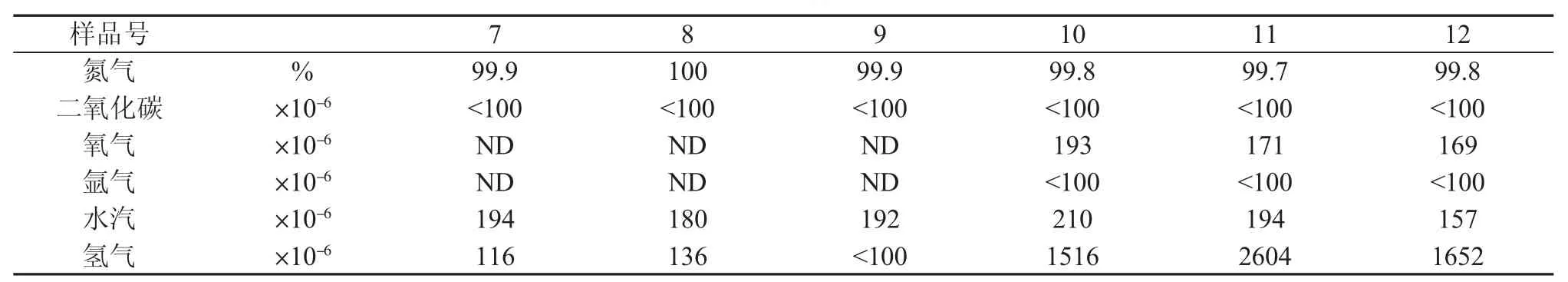

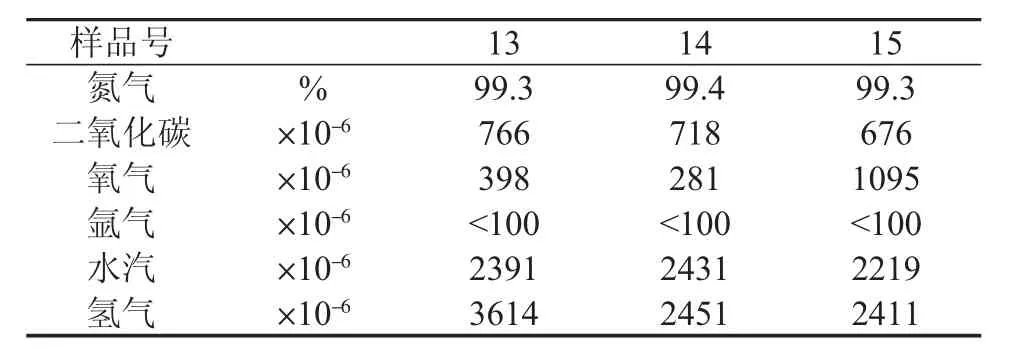

对基体进行烘烤试验,为便于叙述,后文中储存条件1均指150℃、240 h的烘烤,储存条件2均指250℃、48 h的烘烤,所有未特殊说明的烘烤均在高纯氮气气氛中进行。基体(不镀金外壳)氢含量检测的数据如表1所示,表中<100指氢含量<100×10-6,在该较小数值段下仪器不提供具体数值;而ND表示仪器未检测到,表示含量极其微小接近于无。

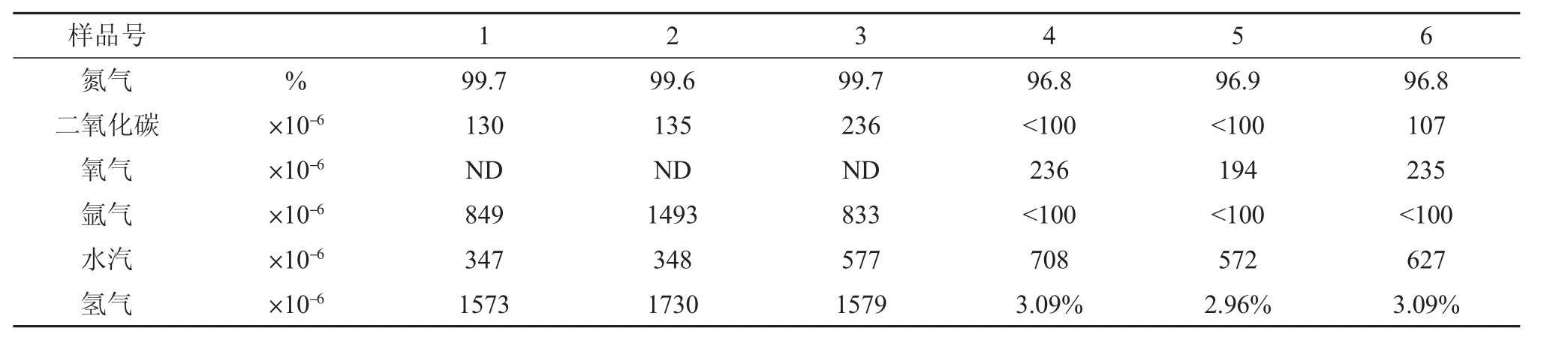

表1 基体氢含量数据

表1中的1~3号数据为基体和盖板密封后直接检测的结果,4~6号为密封后进行储存条件1后再检测的结果。从表1可以看出,基体材料含氢量高,密封后不断释放,尤其是在条件1储存之后,腔体内氢含量可高达3%以上。

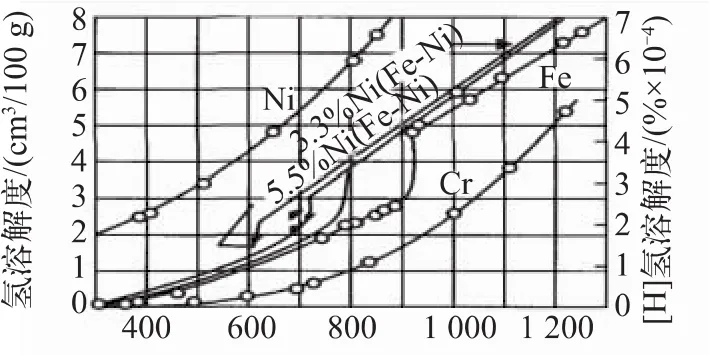

从氢的行为机理上进行理解,氢在几种常见金属中的溶解度如图1所示。

图1 铁、铬、镍中氢溶解度曲线[5]

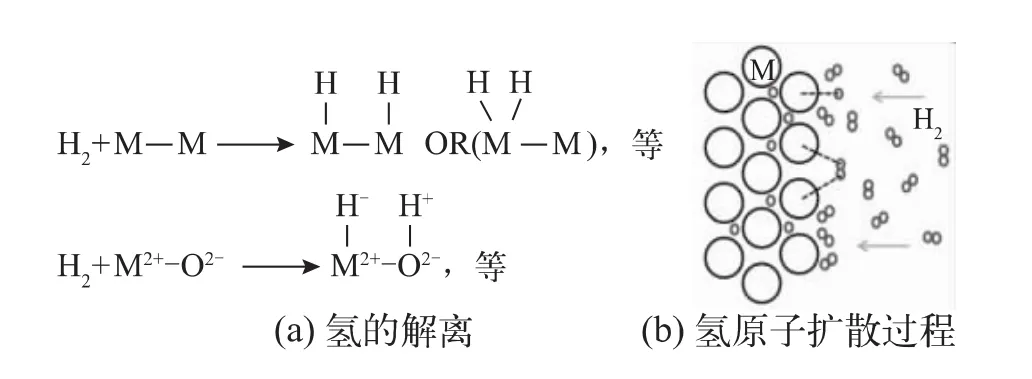

可伐合金中氢溶解度在一定程度上应当随温度升高而增大。在工艺稳定的前提下,其本身储存的氢来源于冶炼或者退火等高温过程,尤其是采用氢气作为保护气氛的高温过程。在高温环境下,分子运动剧烈,氢可能以分子态或者原子态溶解和扩散进入可伐合金中。由于温度较高以及溶解能力强,溶解进入可伐中的氢数量较多且扩散深度较大。在后续冷却中,扩散速度等都随温度降低而变缓慢,于是来不及逸散出来的氢在可伐中形成过饱和态,在后续过程中缓慢释放,并且对温度敏感,体现在封装中即表现为外壳密封后内部氢含量随时间延长而逐渐升高。相应的,减少氢含量的方法则是在相对常温较高的温度下储存较长时间,使得这些氢有足够时间和较强分子运动以脱溶和逸散(加速释放)。值得注意的是,除了溶解,过渡族金属一般对氢气还表现出较强的吸附和催化吸附性能,可伐中铁钴镍元素均属于过渡元素,对氢的吸附较强。同时,氢也可能直接在金属表层形成物理吸附态进而产生较复杂的转变,因为氢的原子态溶解就是一个从表面物理吸附转为化学吸附进而原子扩散形成与合金固溶的过程,图2为氢原子发生化学吸附的常规形式以及原子扩散机理。氢气本身十分稳定,即使受热也不易分解为原子态,但其与金属表面的缔合或解离等使其分解需要的能量大大降低,易形成一类特殊的活性原子状态,故而吸附是氢行为的重要环节。表2则是不同气体在不同金属表面吸附类型的区别,活化吸附和非活化吸附分别指气体产生吸附时需要外加活化能量和不需要外加活化能量的化学吸附类型,氢气在铁、镍等过渡元素上的吸附属非活化吸附,容易自发进行。所以综上,可伐管壳基体材料中易吸附较多的氢。

图2 氢吸附及扩散原理

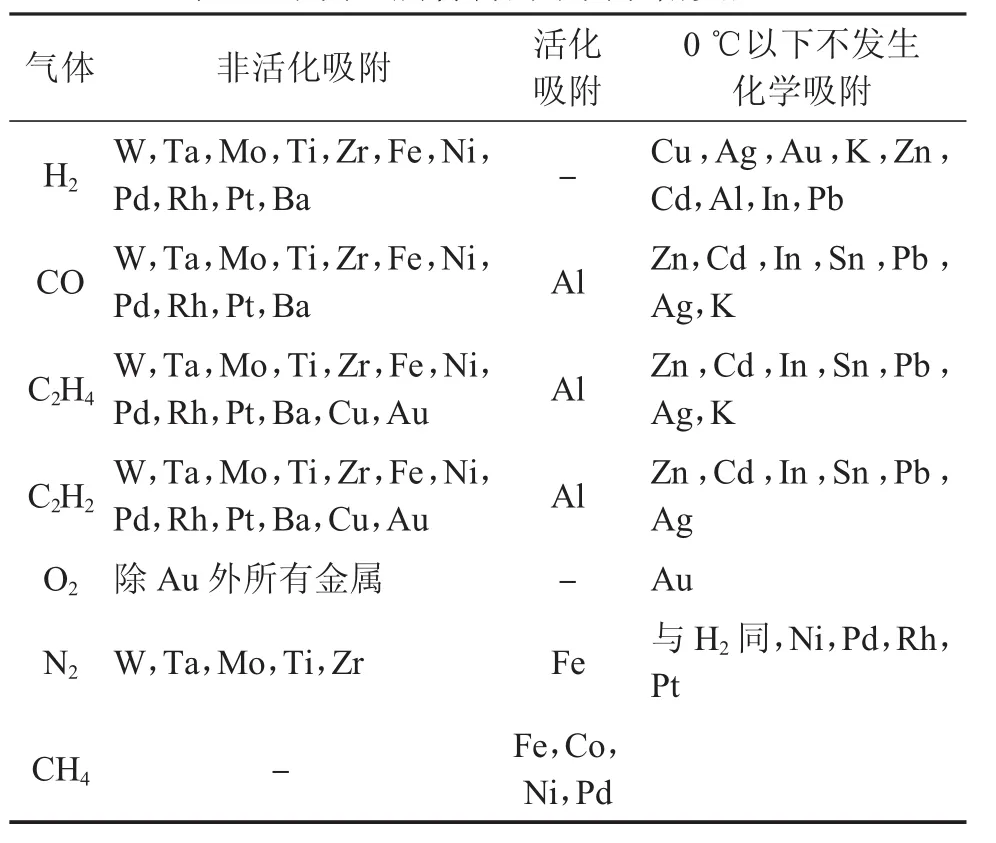

表2 不同金属材料的不同吸附类型[6]

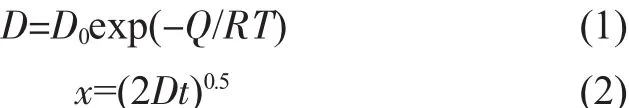

氢在金属表层分解需要的能量比直接分解大大降低[6],尤其是存在氧化物层时可能更低,所以氢气在接触金属表面后会有部分成为原子态进入金属。而氢的原子直径非常小,能在晶格间隙中自由运动,形成间隙固溶体。氢在金属中的扩散系数与其他原子相差多个数量级,所以高温下扩散效应非常显著,具体如公式(1)、(2)所示:

式(1)为扩散系数计算公式,其中D为扩散系数,D0为频率因子,是与温度无关的特征值;Q为扩散活化能,R为理想气体常数,T为开尔文温度;式(2)中t为时间,x为固相中扩散距离。从扩散系数上考虑,以铌中常见气体扩散为例,图3为几种气体在金属铌中的扩散系数随温度变化示意图。此时铌处于固态,可以发现同样是气体,但氢扩散系数与氧等相差多个数量级;而其他金属元素相互扩散,如铜在镍中扩散,1000 K温度下扩散系数约10-10cm2/s,同样与氢相差甚远,所以氢的扩散效应将明显得多,在可伐中氢的扩散也有类似规律。参照公式,可见高温过程中,氢扩散深度大,后续要通过烘烤释放的难度也大。

图3 几种气体在金属铌中的扩散系数[7]

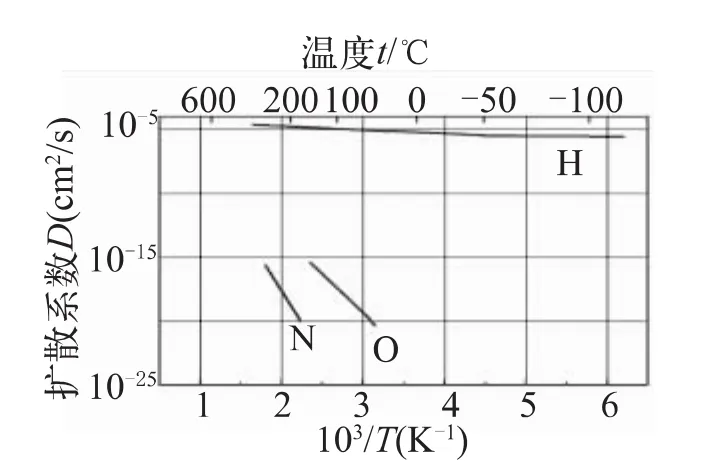

进一步进行试验,表3数据7号、8号和9号为外壳与盖板镀金后直接进行检测的结果,数据10号~12号为外壳与盖板镀金封帽后进行条件1储存后检测的结果。将本组结果与表1结果对比可以发现:镀金后壳体的氢含量无论是否进行储存都明显下降,且下降幅度很大,同样进行高储条件1,镀金后比不镀金结果降低一个数量级。但是从原理上讲,镀金过程中由于在弱酸和电流作用下进行,必然会引入氢,总的氢含量应当增多,这与试验结果相矛盾。这一现象值得深入研究,我们初步认为镀层对基体材料释放的氢有一定的阻碍作用。

表3 镀金对氢含量的影响

对氢释放而言,影响最明显的两个因素即为温度和时间,而根据阿伦尼乌斯相关反应理论,温度与释放速率是指数关系。对镀镍镀金后封帽外壳进行条件2储存,检测氢含量结果,如表4所示,可见其氢含量相对于表2进行条件1储存的数据又有显著升高,一方面可以证明温度升高对氢释放影响显著,因为条件2存储时间只有条件1的1/5,但是逸散出来的氢却多了40%~50%;另一方面,表4中的氢含量依旧比表1未镀金储存的氢含量少很多,进一步证明镀层结构对基体材料释放的氢存在阻碍作用。

表4 高储条件影响

2.2 镀覆引入的氢

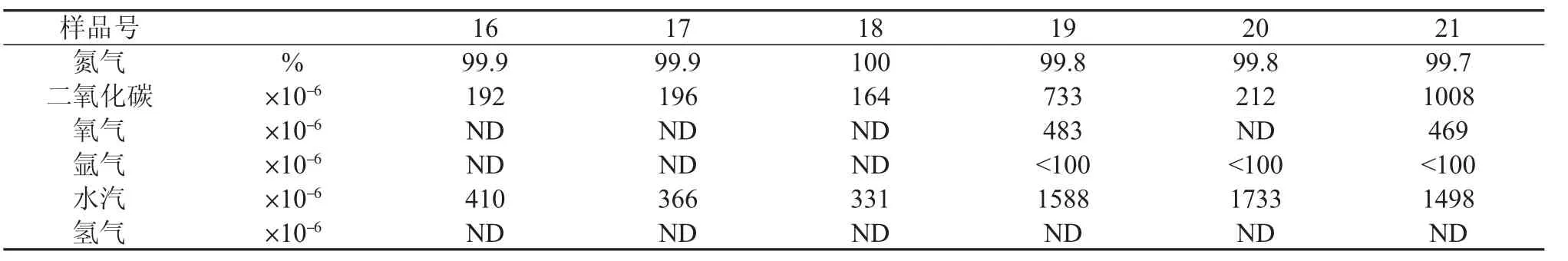

可伐外壳在实际使用中,按照GJB2440A-2006标准,需要在表层镀覆镍 1.3~8.9μm,金 1.3~5.7μm,本试验中镀层均严格控制在镍1.3~3μm,金1.3~3μm,采用电镀施加镀覆。电镀是一个特殊过程,一方面零件处于酸性镀液当中,存在大量氢离子;另一方面施加电流可能使得部分氢离子得电子还原为氢气或原子态直接吸附在材料表面;此外,预镀的镍层结构相对疏松、孔隙较多,成为很好的吸附层;这些都可能成为外壳氢的来源。对镀覆过程引入的氢进行研究,首先要排除基体氢的影响,部分参照村上敬宜[8]等人对奥氏体不锈钢除氢的方法,对外壳基体进行400℃高温、72 h烘烤,结果如表5所示,16~18号为上述高温烘烤后封帽并进行条件1储存的结果,19~21号则为相应进行条件2储存的结果,可见基体在这种高温处理后,再进行条件1或条件2储存,测得氢含量值都已很小,可以近似认为以条件1或条件2作为检验标准的前提下基体内氢清除得相对彻底,将该类试验称为已除氢样。

制备上述已除氢样,进一步进行电镀、封帽,再按照上述条件1和条件2进行储存,检测到的氢含量结果如表6所示(其中22~24号按条件1进行储存,25~27号按条件2进行储存):首先,数据25~27号证明了镀覆过程中引入了氢,因为基体已除氢,且经过表 5 验证,此处约 2000×10-6~3000×10-6含量的氢只能来源于电镀过程;其次,条件1相对较弱,已不足以将镀层吸附的氢烘烤出来。

表5 高温烘烤对基体氢含量的影响

表6 已除氢样电镀后氢的含量

3 氢行为的进一步研究

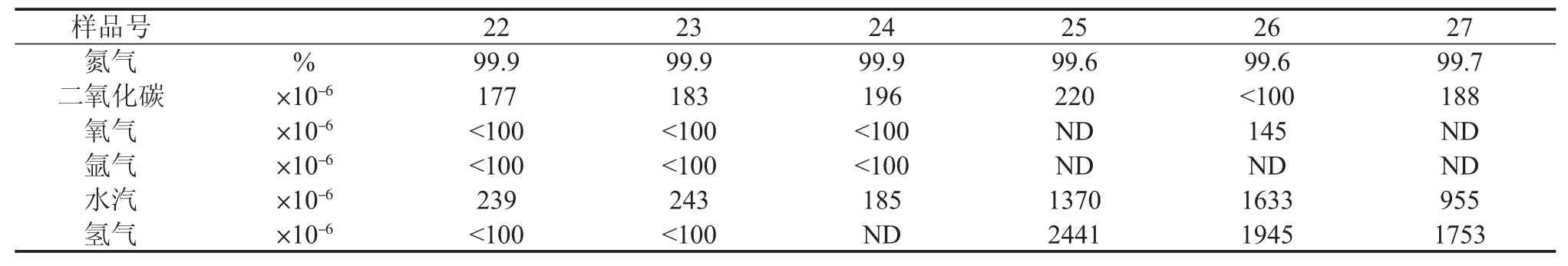

3.1 镀层引入氢的存在形式

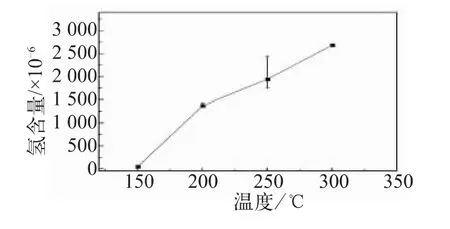

对表6的试验组进行扩展,同样处理和电镀后,分别进行200℃、48 h储存和300℃、48 h储存,试验结果如表7所示,其中28~30号进行了200℃储存,31~33号进行了300℃储存,为进一步直观地表现三种温度储存的影响,绘制了图4所示的曲线图(氢含量<100×10-6的项计为50×10-6来绘图),可见随着储存温度的升高,释放氢的量明显增加,在一定范围内呈直线上升,从中可以得到如下结论:(1)镀层引入氢含量相对基体本身要少;(2)镀层的存在使得氢吸附和解吸形成了一类特殊的平衡,应当包含物理和化学两种吸附行为。因为单纯物理吸附存在对温度的无差别敏感性,从25~33号数据可看出氢客观存在,但22~24号基本无逸散,不符合单纯物理吸附特征;而从4~6号又可以看出,相对于其3%左右的逸散量,表6及表7等氢含量均小于3000×10-6,应当远远未达到逸散的吸附与解吸平衡状态,且从13~15号和31~33号未处理镀金样与已除氢样的对比发现,含量基本接近,但前者基体中的氢含量实际远远大于后者,单从扩散和物理解吸上也难以解释,从现象上看更偏向于化学吸附达到平衡的状态;但化学吸附一般需要一定激活能,即需要在一定激活温度下进行,且反应速率较慢,依靠电镀的时间完全实现化学吸附也是不可能的,而烘烤则可能恰恰提供了这样的条件。此处可能形成物理吸附转为化学吸附、物理解吸附以及化学解吸附等互相组合变化的过程,不仅有逸散,也存在向内的扩散,这也是氢不易去除的原因之一。

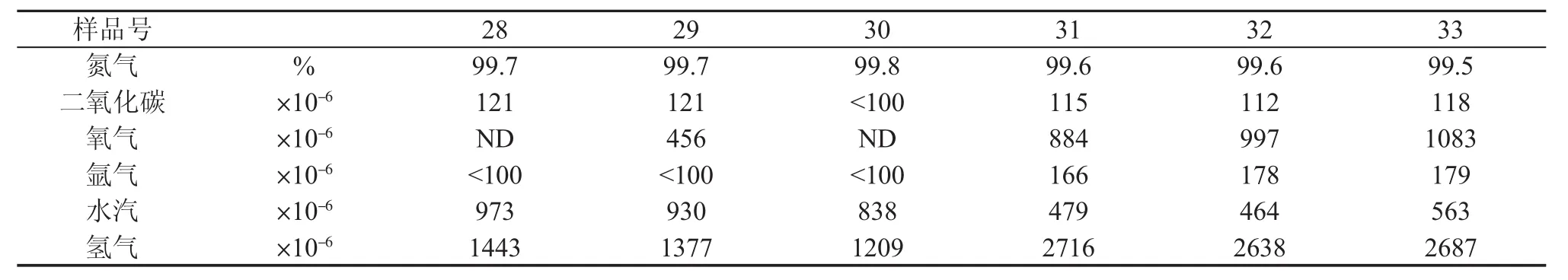

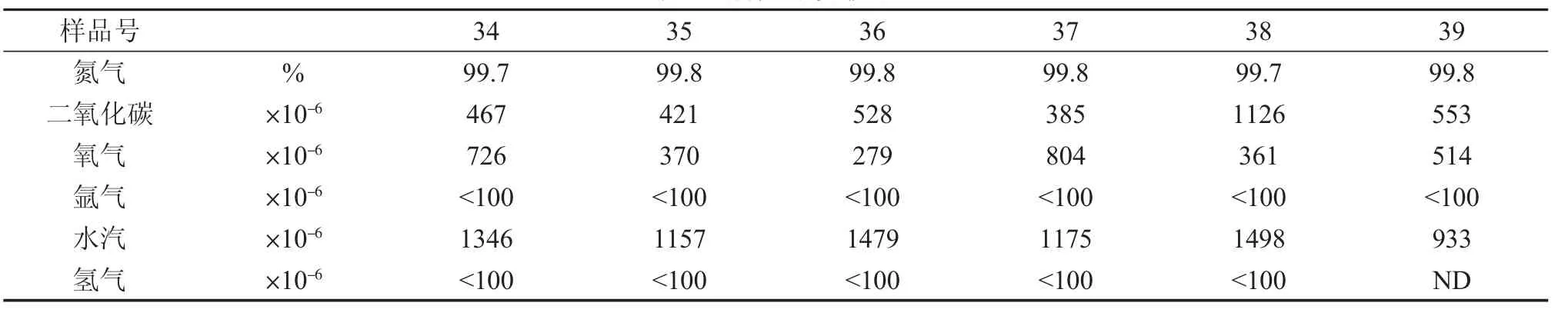

3.2 酸性环境影响

电镀引入氢,从根源上无非是酸性环境和施加电流这两方面作用的结果。取上述已除氢样,在电镀完成后,对外壳和盖板再进行400℃高温、36 h烘烤,封帽后进行条件2储存,作为参照组。另一组对比选用上述相同参数,但烘烤后在镀液中浸泡与电镀相同时长(不加电流),再取出清洗、烘干(50℃下30 min,为排除烘干影响参照组在蒸馏水中浸泡后同样烘干),封帽后进行条件2储存,参见表8,34~36号为参照组,37~39号为浸泡组,可见两者氢含量没有显著区别。值得注意的是,前文证明电镀过程会引入约2000×10-6~3000×10-6的氢,电镀后从溶液中取出后,也会经过烘干,说明这种烘干条件不足以完全释放氢。而此处在弱酸浸泡后,氢含量则远远小于 2000×10-6~3000×10-6,达到<100×10-6的程度,接近基体本身含量。说明在弱酸无电流情况下,材料很少吸附氢或者吸附强度很弱,单纯的弱酸性溶液对氢含量基本不产生显著影响,电镀过程中电流的作用是产生氢的重要条件。

表7 储存条件扩展试验

4 结论

通过上述试验与分析,可以得到关于可伐外壳氢行为的一些结论:

(1)可伐基体中的氢含量数量大且相对容易逸散,在高可靠使用过程中不能忽视,否则可能存在严重潜在危害;

(2)镀层具有明显抑制氢逸散的能力,电镀过程中引入的氢从量上可能远远小于可伐材料在制造过程中存留的氢;

(3)单纯的弱酸性环境不足以产生严重的氢吸附,电镀过程中电流的存在和作用是电镀引入氢的重要条件;

(4)镀层的存在使得氢逸散形成了物理吸附和解吸附、物理吸附转化学吸附、化学解吸附等较复杂的平衡。

图4 氢含量与储存温度的关系

表8 酸性环境影响

[1]P Schuessler,D Felciano-Welpe.The Effect of Hydrogen on Device Reliability[J].Hybrid circuit Technology,1991,8(1):19-26.

[2]吴文章,白桦,等.密封元器件中氢气的产生及控制[J].电子与封装,2009,9(8):34-37.

[3]汪悦,张素娟.氢对金属封装密封元器件可靠性的影响[J].电子元器件与可靠性,2009,27(6):5-8.

[4]BPW Schuessler,O Service,I Whitesboro,Inc.The Effects of Hydrogen on Device Realiability[C].2009.

[5]丁荣峥,李秀林,等.封装腔体内氢气含量控制[J].电子元器件与可靠性,2012,30(2):1-5.

[6]叶振华,宋清着.吸附及离子交换[M].北京:化学工业出版社,1985.

[7]G Alefeld,JVolkl.Hydrogen in Metals[J].Topics in Applied Physics,1978,29.

[8]村上敬宜,松冈三郎,等.奥氏体不锈钢及其除氢方法:CN101443469[P].

Study of Hydrogen Release Behavior in Hermetic Kovar Shells

DONG Yiming,SHEN Zhongke,LIANG Zhengmiao

(Nanjing Electronic Devices Institute,Nanjing 210016,China)

The paper studies the release behavior of hydrogen in kovar package shells and analyzes the source of hydrogen and behavior mechanism.The base material of kovar greatly contributes to the concentration of hydrogen.Additionally,current is indispensable for kovar to absorb the hydrogen in electroplating period.And the coated film severely hinders the out gassing of hydrogen.

kovar package shell;hydrogen;analysis and mechanism

TN305.94

A

1681-1070(2017)10-0001-05

2017-6-30

董一鸣(1980—),男,江苏南京人,2006年同济大学硕士毕业,高级工程师,就职于中国电子科技集团公司第五十五研究所,主要从事介质电容和玻璃-金属外壳的设计和生产工作。