BGA器件筛选过程中的焊球问题及防护措施

王 瑜

(中国电子科技集团公司第五十八研究所,江苏无锡214072)

BGA器件筛选过程中的焊球问题及防护措施

王 瑜

(中国电子科技集团公司第五十八研究所,江苏无锡214072)

伴随着高密度电子组装技术的发展,BGA(BallGrid Array)成为高密度、高性能、多功能及高I/O数封装的最佳选择。对BGA器件筛选过程中出现的不良案例发生的原因进行了分析。根据异常情况提出了BGA器件筛选过程中的控制措施,包括来料把关、过程控制和质量控制(规范化)等,以保证BGA器件在后期筛选过程中的可靠性。重点对BGA器件在筛选过程中的现场控制、焊球防护及管理方面进行了阐述。

BGA器件;质量控制;防护

1 引言

随着电子产品向便携化、小型化、网络化和多媒体方向的迅速发展,其对多芯片组件的封装技术提出了更高要求,新的高密度封装技术不断涌现,BGA就是近年来兴起的新型高密度封装工艺。BGA改变传统封装采用的周边引线方式,变成基板下面面阵排列引出脚,并将引出脚改为Pb/Sn焊料凸点。与传统的封装形式相比,BGA具有单位面积上的I/O数多、引线电感和电容小、散热效果好、对位要求低等优点,从而逐渐成为现代封装技术的主流。

BGA封装的优点固然很多,也存在不少缺陷,尤其是筛选过程中的质量控制方面,本文就BGA器件的特点及筛选过程中的质量控制进行介绍。

2 BGA器件筛选过程中的案例分析

2.1 BGA器件筛选过程中出现的异常情况

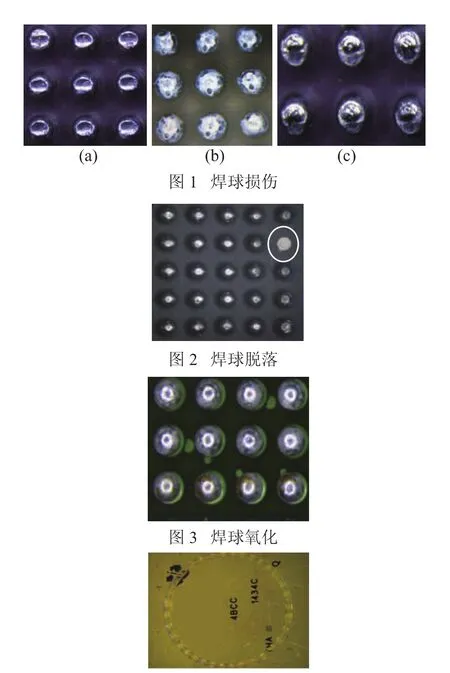

BGA器件筛选过程中容易出现的问题主要有两大类:焊球问题和盖板问题。焊球问题主要表现在焊球损伤、焊球脱落和焊球氧化,盖板的问题主要按照GJB548B-2005方法2009.1的依据来进行判断。BGA封装筛选过程中的焊球问题如图1所示。

图4 盖板划伤露底层金属

2.2 焊球损伤及盖板划伤案例分析

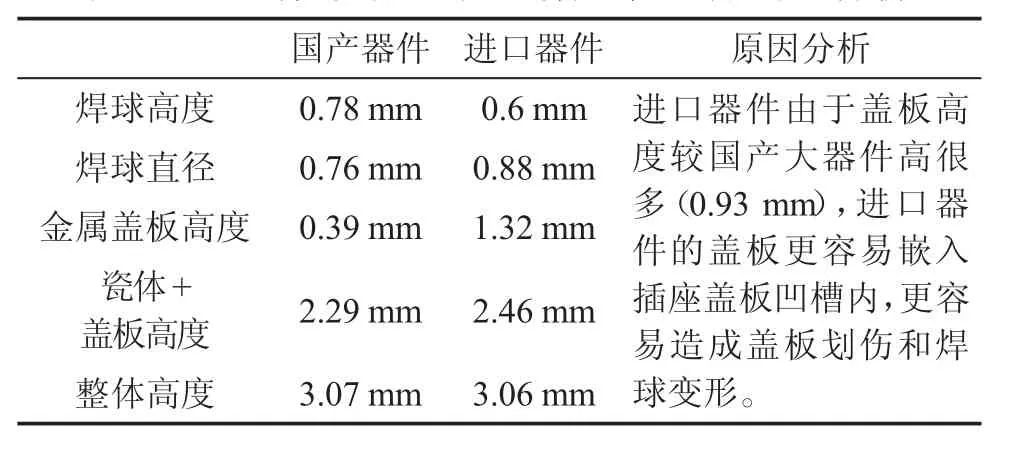

图1(a)及图4所示现象是XX产品筛选过程中,因老化插座不匹配,器件高温老化所致。该器件焊球变形及盖板划伤后,我们对现象进行了分析,确定其原因是插座不匹配。该器件及其对应的国产器件的相关尺寸及原因分析如表1所示。

表1 XX器件与对应国产器件尺寸比对及原因分析

图1(b)和图1(c)所示现象是测试插座造成的焊球损伤。BGA封装的测试插座主要有两类,针尖类和爪类。针尖类测试插座即器件(焊球)与插座的接触方式为针类,是点对球的接触方式。这类插座容易在焊球上扎出针眼,长时间使用后插座的针尖变形更易造成焊球损伤,如图1(b)所示。爪类插座是指测试插座将焊球全部包入测试凹槽中,这类插座长时间使用会因测试凹槽的磨损造成焊球周边凹凸不平,如图1(c)所示。不论是针尖类插座还是爪类插座,长时间使用都容易造成焊球损伤。

2.3 焊球脱落案例分析

CBGA429电路在进行耐湿试验后1只电路的焊球出现脱落情况(见图2和图5)。该批次电路共15只进行试验,1只电路出现问题,做过的试验包括高低温测试、恒定加速度、温度循环。

图5 CBGA429电路焊球脱落后的焊盘表面照片

经过分析,该电路的焊球脱落属于偶发现象,未在同电路其他焊球、同批次其他电路上复现失效;从SEM/EDX分析看,与外壳焊盘金属化层无关,与镀镍底层无关,失效发生在镀镍层表面或镀金层上;焊球脱落可能与焊盘表面有相关性(如筛选考核中沾污、镍氧化等,在回流焊接中锡膏与焊盘之间黏附不良,导致耐湿试验中焊球脱落;也有可能与焊盘表面镀金层厚度相关,成分分析发现少量金,表明该电路焊盘金层较厚,过厚的金与锡在焊接层中生成脆性金属间化合物,导致焊球脱落;还有一种可能是实验中碰脱焊球(因未寻得焊球,无法判断)。

上述焊球脱落的案例是耐湿试验后造成的,也有很多大型FPGA电路仅常温测试后就发生焊球脱落现象,如图6所示,原因可能为测试插座氧化、操作不当、焊球虚焊等。

图6 大型FPGA器件焊球脱落图

2.4 焊球氧化分析

BGA封装的器件在首次筛选检验过程中一般都不会发生焊球氧化的现象,焊球暴露在空气中的时间越长,就越容易发生氧化,因此焊球氧化都发生在二次筛选过程中,如图3所示。如何预防焊球的氧化也是BGA封装器件的重点攻关问题。

3 BGA器件筛选过程中的质量控制

3.1 来料把关控制

任何器件来料目检都是必做的,BGA器件不仅需要100%检验,更需要针对焊球进行100%镜检,尤其是二次筛选的器件,100%镜检必不可少。二次筛选的器件时间跨度较长,容易发生焊球氧化的问题。对于进口BGA器件,因其来源多样化,器件的状态也可能多样化,也有可能是拆机件,来样外观检验即可发现问题并判定不合格。另外,由于运输过程中器件保护不良,也有可能造成焊球损伤、焊球脱落的问题。遇到此类问题,需要反馈给客户,在征得客户同意的基础上对器件进行后续处理。

3.2 过程控制

BGA封装的器件筛选过程中焊球防护至关重要,如何做好焊球防护是BGA器件筛选过程中的重中之重。根据BGA器件筛选过程中遇到的以上问题,拟制定相关过程控制方案,具体如下。

3.2.1 规范化操作

制定BGA器件操作规范,加强BGA器件现场控制。

3.2.2 器件防护

(1)防氧化:所有BGA器件及其测试插座在未试验阶段均要放置在氮气柜中,延缓焊球及插座氧化。

(2)焊球防护:BGA器件的周转必须通过专用托盘(指定包装)和防静电泡沫,做好BGA器件周转过程的物理防护。

3.2.3 测试试样

每次测试前先要检查插座,并试测1~2只样品,测完后检查电路的盖板有无划伤、焊球有无缺损(或脱落),如无异常方可继续测试;如有异常,需待插座修复(或替换)后再次试测,确保测试不会对外观造成影响才能进行后续测试。

3.2.4 插座寿命评估及检查

所有插座都有使用寿命,但凡超出使用寿命范围就会对器件造成影响,BGA器件的寿命评估尤为重要。插座投产后需预估使用寿命,并在即将达到使用寿命前对插座进行检查并预警,后续测试前需预估测试量,测试前后都需对插座和器件进行检查,确保不因插座造成外观问题。

3.3 质量控制

质量方面需从源头抓起。首先,需对所有管理及一线操作员工进行质量宣贯和质量教育,确保所有人对已出现和易出现的问题有所了解并引起警觉,避免因质量宣贯不到位再次出现质量问题。其次,还需对一线操作员工针对BGA器件进行统一操作培训,规范操作方法,尽一切可能降低因操作不当造成的质量损失。最后,质量检查和质量反馈也必不可少,要坚持质量信息统计和反馈上报工作,上报内容除了数据统计,重点是批次性问题、可能存在的质量隐患以及对质量控制的建议,为用户提供可靠性的信息,同时也为上级部门制定相应管理措施提供了参考依据。

另外,在质量上要积极做好质量体系内部审核和监督检查。坚持从源头抓起,控制重点环节,切实暴露问题,持续不断改进,达到闭环目标;按人员比例配备质量监督员,对筛选检测全过程实施质量监督并记录。

4 改进措施和合理化建议

BGA器件筛选过程中出现的焊球问题是重点要解决的问题,虽然无法确保100%杜绝问题,但是可以通过改进方法,提出合理化建议,降低BGA器件出现问题的概率,具体改进措施如下:

(1)焊球氧化改进措施

所有BGA器件和其配套测试插座均放置在氮气柜中保存,延缓焊球氧化。

(2)盖板划伤改进措施

所有进口BGA器件,首次来料必须进行精确尺寸测量,并记录测量数据,投产时根据精确尺寸寻找专用插座(确认进口尺寸与国内器件尺寸完全相同时可共用),首次试验时必须试样,确认试样无误方可全部投产。

(3)焊球损伤改进措施

规范操作手册,做好物理防护。

(4)焊球脱落改进措施

近年来,焊球脱落情况都出现在大型FPGA器件(BGA封装)测试后(仅进行测试项目),如出现焊球脱落,在征得客户认可的基础上,通过重新植球恢复原样,出货前再进行测试,确保器件电性能测试合格。针对此种情况,提出以下合理化建议:

二次筛选是在一次筛选的基础上,整机科研和生产单位为了满足整机系统对元器件的可靠性要求,对元器件按照验收流程和标准进行的第二次合格性和可靠性筛选。目前,国内部分生产厂家对于BGA器件的焊球保护提出了新的解决方案,即一次筛选过程中不进行植球(封装形式为LGA),仅对需要验证焊球可靠性试验的步骤进行抽样植球并进行可靠性检验。一次筛选完成后,器件不进行植球便进行二次筛选,二次筛选完成后再进行植球,植球后再进行电性能测试,确保器件不因植球造成损失。这种方案不仅降低了BGA器件筛选过程中的损伤,也在无形中降低了生产方的经济损失。此方案的可实施性也很强,在生产方认可并同意的基础上建议实行此方案。

在不考虑上述方案的条件下,生产方还可以从BGA插座方面来想办法解决问题。首先要考虑插座材料的耐高低温条件,满足了这个条件之后再考虑插座顶针的形状和软硬程度(在不影响测试功能的前提下)。本文2.2节中提到了两类插座顶针的形状:针尖类和爪类。研制方要根据焊球的大小,选择能在更大程度上减少焊球损伤的形状。当然,这种选择也并不是绝对的,焊球的损伤更多还是和插座的使用寿命相关。插座顶针的软硬程度有两类:一,插座顶针偏软,对BGA焊球可能造成的损伤较小,但是磨损更厉害,使用寿命较短;二,插座顶针偏硬,对BGA焊球可能造成的损伤较大,但是磨损小,使用寿命较长。由此可见,插座的使用寿命和BGA器件的焊球防护有着必然联系。做好插座的使用寿命评估,对插座使用进行记录、检查和更换是解决筛选过程中BGA焊球损伤的首选方法。

5 结束语

对BGA器件进行二次筛选时,要做好质量管理和控制,选择合适的筛选方法,才能更好地保证BGA器件的高质量,有效提高BGA器件的可靠性。

[1]杨兵,等.CBGA植球在线质量检测与控制技术[J].电子与封装,2009,9(3):6-10.

Study of Solder Ball Problems and Countermeasures During BGA Screening Process

WANG Yu

(China Electronics Technology Group Corporation No.58 Research Institute,Wuxi 214072,China)

The recent development of high-density electronic packaging technology has distinguished BGA as the best choice for high-density,high-performance,multi-functional and high I/Os devices.In the paper,the causes of failure during the screening process and countermeasures including materials,process control and quality control are analyzed.Meanwhile, the field control,solder ball protection and management during the screening process are highlighted.

BGA device;quality control;protection

TN305.94

A

1681-1070(2017)10-0006-03

2017-4-28

王 瑜(1984—),女,江苏宜兴人,本科,毕业于江南大学,目前从事电子元器件的二次筛选检验工作。