基于ansys风洞模型支撑机构的双转轴后轴应力状态有限元分析

李永耀,郭卫,李国荣

(1.延安职业技术学院,陕西延安716000;2.西安科技大学,陕西西安710000)

基于ansys风洞模型支撑机构的双转轴后轴应力状态有限元分析

李永耀1,郭卫2,李国荣1

(1.延安职业技术学院,陕西延安716000;2.西安科技大学,陕西西安710000)

风洞试验模型的支撑机构是进行实物仿真的关键硬件设备,在飞行器的风洞试验研制过程中起着极为重要的作用。文章基于ansys软件对双转轴后轴应力状态进行分析研究。

ansys;双转轴后轴;有限元

1 建立几何模型

模型的简化,由于双转轴后轴存在一个斜置的走线孔(用于前轴系统电缆和实验信号线的布置),因此不能通过轴对称简化为平面二维模型进行简化处理;同时,后轴所受载荷中存在扭矩,而且轴有不同的受力姿态,不同姿态所受的载荷方向不同,故采用完全三维立体模型。同时,为了加快计算速度,优化计算模型,建模时,对后轴结构上的一些细微结构如螺纹孔、倒角等进行简化。但是,由于轴承挡圈槽造成了轴结构的形状突变,可能产生应力集中,故保留该结构。

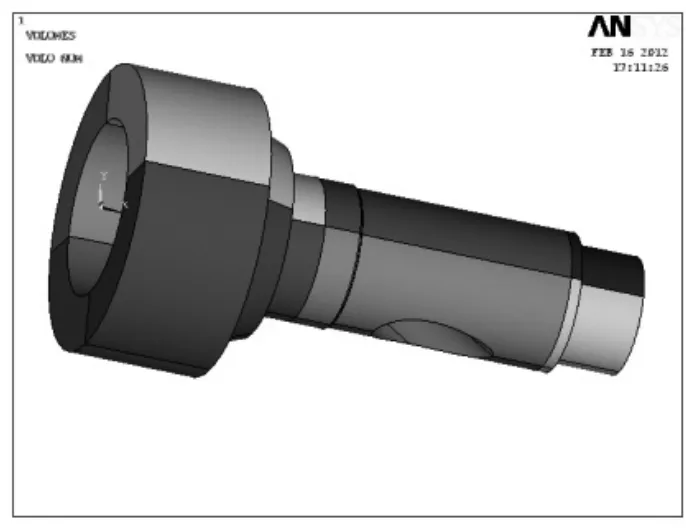

模型的建立过程:由于利用三维建模软件中做出的模型在导入ansys中时总是在走线斜孔部分出现失真的情况,故采用在ansys中直接建模的方式,以保证计算结果的可靠与准确。计算模型如图1所示。

图1 计算模型

2 输入材料参数

由于后轴的材料选用的是30CrMnSiA合金钢,故计算中选用合金钢的材料参数,设置弹性模量为2.06e11,泊松比为0.25。材料许用应力为870MPa,由于双转轴重量仅为百公斤级,而所施加的载荷最大为5吨,故重力忽略不计。

3 网格划分

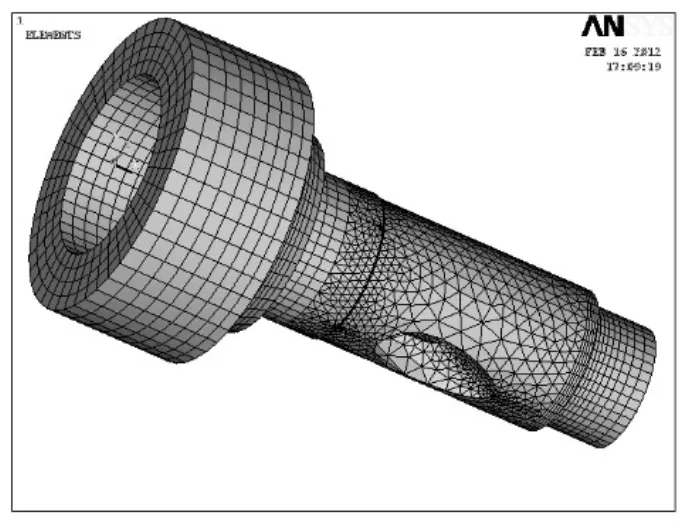

后轴的前端(与拐头和前轴的连接处)和后端(与力矩电机的连接处)均为标准的圆柱体,故可以用六面体网格进行sweep划分,而中部由于存在一个斜孔,

无法用sweep和map操作,所以只能进行自由网格划分。由于在挡圈槽和斜孔出易产生应力集中,故将该部分的网格进行细化处理。网格划分效果如图2所示。

图2 网格划分效果

4 约束的施加

后轴有两个轴承支撑点,两个轴承限制轴颈向两个方向的平动(在此轴颈和轴承内圈应该为一个接触问题,但是由于轴承的刚度较大,故将此处的约束处理为刚性约束),轴的后端(即与电机的连接处)限制所有方向的自由度,故在后端面上添加所有自由度的约束。至此,约束添加完毕如图3所示。

图3 约束添加

5 加载求解及结果分析

载荷的计算:后轴的载荷情况如图4所示(此情况为前轴、拐头、后轴均在竖直平面内的情况):

图4 后轴的载荷情况

其中,O为受力的远端点,O点距后轴轴头的距离为1400mm,图中法向力Y=50000N,轴向力X=4000N,侧向力Z=15000N,偏航力矩My=2000N·m,滚转力矩Mx=2000N·m,俯仰力矩Mz=4000N·m。

将力的作用点转移到后轴大头的端面中心O’,相应的法向力和侧向力会产生相应的附加力矩,进行相关的计算,得:

在载荷施加的时候遇到的问题:

(1)由于各个方向的压力是均匀施加在后轴内锥面上的,而在ansys中施加集中力时都是作用在keypoints和nodes上的,这样势必会造成力作用点处产生应力集中,也不符合后轴受力的实际情况;

(2)后轴受三个方向上的扭矩/弯矩,ansys无法直接在面上施加扭矩。一种常用的方法是用力偶代替力矩,但是这样又会在力的作用点处产生应力集中,并会在力偶的中心截面上产生附加的正应力,影响最后的分析结果,若采用多对力偶则较为繁琐,圆周方向上的节点数必须为偶数,并且仍存在应力集中问题。

解决方案:在内锥面端面的中心建立一个独立的质量节点,在其上创建一个mass21单元(质量值设为1e-10,即为无穷小),将该单元作为载荷的作用点,在通过cerig命令建立刚性区域,将该质量单元与内锥面的前半部分固结为一体这样通过mass21单元作用的载荷就均匀的作用在了锥面上,而且也方便扭矩的施加。

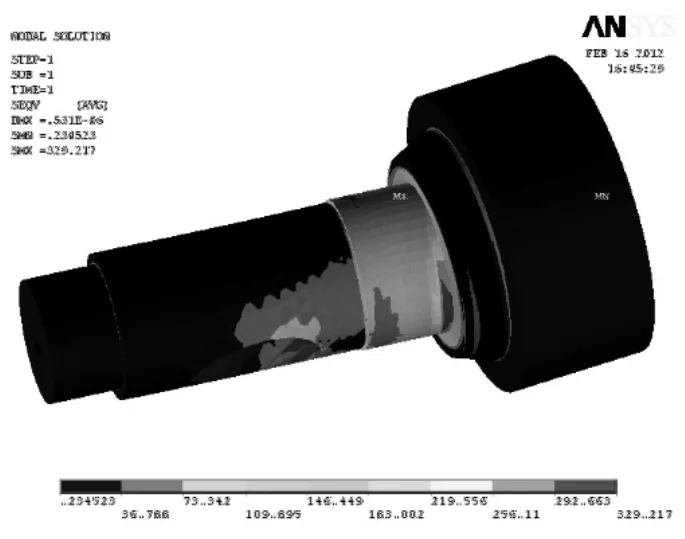

求解分析如图5:

图5 求解分析

由于轴存在不同方位,不同方位所受载荷状况不同,而且轴不为对称结构(有斜孔的存在),故选用两个方位的状态进行分析:拐头竖直状态和拐头水平状态。重点分析轴承部位,挡圈槽部位和斜孔部位的应力和变形状况。

首先分析拐头竖直的状态。计算结果显示,最大应力为330MPa,小于材料的许用应力870MPa,安全系数N=2.64。最大应力部位出现在前端轴承部位与轴头的相接处,且最大应力部位为近似竖直分布,主要由y轴和z轴两个方向上的力矩产生。

当拐头处于水平位置时,仅载荷方向有所变化,其它部分与拐头处于竖直位置时相同,故省略计算过程,不再赘述。此时后轴所受的载荷为:

计算结果如下图6所示

图6 计算结果

计算结果可得出,最大载荷的值比拐头竖直状态时略小,也是发生在前端轴承部位与轴头的相接处。同时,在此种状态下,斜置走线孔的应力总体分布比上一种状态时小了一些,这是因为此时最大载荷分量为y方向的扭矩,而该扭矩产生的最大主应力分布在与斜孔相垂直的位置上(即相位差90°的位置上),使斜孔的应力状态有所减弱。

两个位置的分析结果相同表明前轴承部位承受了后轴绝大部分的载荷,因此,前轴承的要求比后轴承要高的多,需要更大的预紧力和更大的刚度。因此在改善设计的时候,我们把前端设计了两个轴承,一个圆锥滚子轴承和一个滚针轴承,一个用来增大预紧提高刚度,一个用来保证轴系的支撑力和回转的精度。而后轴设置了一个圆锥滚子轴承。

总之,ansys的有限元分析结果表明,双转轴后轴结构满足强度设计要求,虽然在前轴承和轴头相接部位有应力集中,但安全系数仍为2.6,可在方便轴承安装的条件下不做调整。

[1]刘涛.精通ANSYS[M].北京:清华大学出版社,2005.

[2]龚曙光.ANSYS基础应用及范例解析[M].北京:机械工业出版社,2003.

[3]任重.ANSYS实用分析教程[M].北京:北京大学出版社,2003.

李永耀(1982-),河南镇平人,硕士,讲师,主要研究方向:机械设计制造。