钠法与钙法焦炉烟气旋转喷雾脱硫特性对比

周 昊, 陈建中, 周明熙, 程 明, 倪建东,羊 韵, 徐 建, 陈活虎

(1. 浙江大学 能源清洁利用国家重点实验室, 杭州 310027;2. 上海宝钢节能环保技术有限公司, 上海 201999)

钠法与钙法焦炉烟气旋转喷雾脱硫特性对比

周 昊1, 陈建中1, 周明熙1, 程 明1, 倪建东2,羊 韵2, 徐 建2, 陈活虎2

(1. 浙江大学 能源清洁利用国家重点实验室, 杭州 310027;2. 上海宝钢节能环保技术有限公司, 上海 201999)

在旋转喷雾脱硫(Spray Drying Absorber,SDA)实验台上对低含湿量、高烟温的模拟焦炉烟气进行了脱硫实验,研究高入口烟气温度、高绝热饱和温差条件下,Na2CO3和Ca(OH)22种脱硫剂的脱硫特性.讨论了化学计量比、脱硫塔入口烟温、绝热饱和温差和脱硫塔内烟气温降对脱硫效率的影响.结果表明:随化学计量比的增大,Na2CO3脱硫效率增长速率比Ca(OH)2脱硫效率增长速率更快,当2种脱硫剂与SO2的化学计量比分别达到1.1和1.5时,脱硫效率趋于平缓;脱硫效率随绝热饱和温差的增大呈指数形式下降;在保持出口烟气温度不变条件下,提高入口烟气温度有利于提高脱硫效率;脱硫塔内烟气温降增大也有利于提高脱硫效率.

旋转喷雾脱硫; 焦炉烟气; 蒸发速率; 化学计量比; 绝热饱和温差

Abstract: Desulfurization tests were conducted on the simulated coke oven gas with low humidity and high temperature in a spray drying absorber, so as to study the desulfurization characteristics of agents Na2CO3and Ca(OH)2at high inlet gas temperatures and far approach to adiabatic saturation temperature (AAST), and to analyze the effects of following factors on the desulfurization efficiency, such as the stoichiometric ratio (SR), inlet gas temperature, AAST and gas temperature drop, etc. Results show that as the stoichiometric ratio increases, the desulfurization efficiency of Na2CO3grows faster than that of Ca(OH)2, and when the stoichiometric ratio of Na2CO3to SO2and Ca(OH)2to SO2gets up to 1.1 and 1.5, respectively, the desulfurization efficiency tends to be stable. The spray-dry desulfurization efficiency decreases exponentially with the increase of AAST. Keeping the outlet gas temperature constant, the desulfurization efficiency can also be improved by raising the inlet gas temperature. Increasing the gas temperature drop is also beneficial to the desulfurization efficiency.

Key words: spray-dry desulphurization; coke oven gas; evaporation rate; stoichiometric ratio; approach to adiabatic saturation temperature

2012年,环境保护部颁布的GB 16171—2012 《炼焦化学工业污染物排放标准》对炼焦过程中污染物排放提出了严格的要求,焦炉烟气脱硫成为一个亟待解决的问题[1].但目前焦炉烟气治理尚处于起步阶段.针对焦炉烟气特性,适宜采用半干法旋转喷雾脱硫(SDA)作为焦炉烟气的脱硫手段,该工艺具有工况适应性广,投资运行成本少,无废水排放,系统简单以及占地面积较少等优点[2].焦炉烟气工况波动较大,SDA工艺可以通过调节雾化量而快速响应烟气量以及含硫浓度的变化.而且SDA脱硫过程中烟气温度降低幅度较小,有利于进行后续的SCR烟气脱硝处理,大幅减少了烟气的再热能耗[3].

较多研究者认为SDA工艺脱硫效率主要受以下几个运行参数的影响:绝热饱和温差(Approach to Adiabatic Saturation Temperature, AAST)、脱硫塔入口烟气温度、脱硫剂与SO2的化学计量比(Stoichiometric Ratio, SR)、浆液雾化粒径和脱硫剂固体颗粒的大小等[2, 4-6].SDA烟气脱硫系统运行参数对于脱硫反应的影响主要是通过影响反应速率、反应时间和反应的表面积来体现[6].Papadakis等[7-8]指出,当绝热饱和温度很小时,脱硫效率与AAST呈指数关系.绝热饱和温度(Tas)是脱硫塔出口处的一个烟气状态参数,与烟气的温度和湿度有关[9](Tas=f(H,t)),绝热饱和温差ΔTas为烟气温度与Tas的差值.关于脱硫剂颗粒粒径特性对SDA脱硫效率的影响,Scala等[2]和Partridge等[10-11]指出,减小Ca(OH)2颗粒的粒径大小能增加颗粒比表面积,提高固体颗粒的溶解速率,从而提高脱硫效率.对于雾化特性对脱硫效率的影响,Scala等[2]和Yang等[12-13]认为,雾化粒径大小同时影响液滴的比表面积和蒸发时长.减小雾化粒径将增加雾化液滴的数目、增大液滴比表面积,从而有效减小二氧化硫被液滴吸收的传质阻力,提高脱硫效率;但同时,小粒径液滴的蒸发时间将缩短,缩短了脱硫的液相反应时长,降低了脱硫效率.这是因为在干燥阶段,脱硫剂与二氧化硫的反应很慢[4].

笔者讨论了几个关键运行参数(化学计量比、脱硫塔入口烟气温度、绝热饱和温差以及脱硫塔内烟气温降)对Na2CO3和Ca(OH)2脱硫剂脱硫效率的影响.重点关注反应速率更高,溶解度更大的Na2CO3能否有效提高SDA工艺的脱硫效率.

1 实验装置与分析测量方法

1.1 实验装置介绍

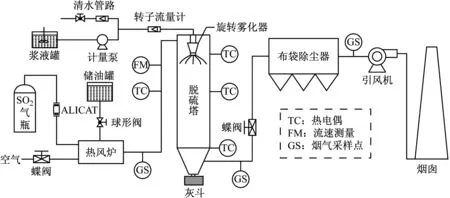

实验系统如图1所示,主要由模拟烟气发生系统、浆液供应系统、脱硫系统、除尘系统以及辅助测量系统组成.

所模拟的焦炉烟气发生系统可提供150~230 ℃的热烟气.由柴油在热风炉里燃烧产生高温烟气,调节轻油燃烧器的功率可控制排烟温度.热风炉入口的阀门用于调节热烟气流量大小.在热风炉内热烟气与来自高压气瓶的SO2充分混合后引入脱硫塔.SO2流量由耐腐蚀Alicat流量计完成调节.在浆液供应系统中,浆液罐内配备电机搅拌器,防止Ca(OH)2发生沉淀,并通过计量泵调节浆液流量,将浆液输送到雾化器,由转子流量计实时监测浆液流量.脱硫塔体内径1 800 mm,直段高度6 000 mm.热烟气从脱硫塔顶的烟气分配盘均布旋流后与雾化后的脱硫雾滴进行混合,然后从下锥体上部的出烟口流出.脱硫之后的烟气经布袋除尘器除尘后,由引风机排出.整个SDA脱硫系统包裹厚度为100 mm的硅酸铝纤维,用于系统设备保温.

1.2 分析测量系统介绍

在线测量参数包括:烟气流量、烟气温度、烟气湿度以及SO2浓度.在热风炉出口的烟道内布置了测压管,用于采集烟道内的静压和全压以获得烟气流量.烟气温度由K型热电偶测量,在热风炉出口、脱硫塔入口、中部和出口布置了温度测点.在热风炉出口、脱硫塔进、出口以及除尘器出口布置烟气采样点,由Testo350烟气分析仪测量烟气中的SO2浓度.烟气湿度采用崂应3012H型烟气测试仪测量.

1.3 实验工况

实验过程中使用的基准溶液是10%质量分数的Na2CO3浆液(或Ca(OH)2).浆液供应系统有清水和浆液两条管路,通过调节浆液管路的流量来改变脱硫剂与SO2的化学计量比;调节清水流量控制脱硫塔内的烟气温降和趋近绝热饱和温差.热烟气体积流量为2 000 m3/h,SO2质量浓度为35 mg/m3,烟气含湿量为4.5%,脱硫塔入口烟气温度变化范围为160~220 ℃.具体烟气成分参数见表1.

表1 脱硫塔入口烟气组分

2 实验结果与讨论

2.1 雾化粒径测量结果

实验所用雾化器是转速为18 000 r/min的离心式旋转雾化器,雾化粒径采用LS-2000分体式激光喷雾粒度分析仪进行测量,具体的粒径分布见图2,雾化粒径的特性参数见表2,其中DN50表示数量平均直径,Dv50为体积平均直径,D32为索特尔平均直径.雾化粒径比表面积大小影响雾化液滴的蒸发和其对SO2的吸收,工程上一般使用索泰尔平均粒径(SMD)作为雾化液滴的平均直径.

图2 雾化粒径分布

DN50Dv50D3221.8322.3617.04

2.2 化学计量比对脱硫效率的影响

化学计量比是影响SDA工艺脱硫效率的重要运行参数.实验通过改变浆液浓度来调节化学计量比,同时保持雾化浆液量不变(目的是维持烟气绝热饱和温差不变).实验研究化学计量比对Ca(OH)2和Na2CO32种不同脱硫剂脱硫效率的影响,反应物化学计量比的变化范围为0~3,入口烟气SO2质量浓度为35 mg/m3,脱硫剂的质量分数为10%,其他实验参数见表3.其中qV为脱硫浆液体积流量,Tin、Tout分别为脱硫塔入口和出口的烟气温度.

例(40)是“A到VP”格式作宾语的类型,“自己笨到没朋友了”作“感觉”的宾语。例(41)是“A到VP”格式作补语的类型,“离谱到想抽自己”作“错”的补语。例(42)是“A到VP”格式作定语的类型,“实力低到爆”作“角色”的定语。例(43)是“A到VP”格式作谓语的类型,“方便到你都不相信这在祖国”作句子谓语。

表3 不同化学计量比和绝热饱和温差时的实验工况

化学计量比ζ与脱硫效率η的定义式如下:

(1)

(2)

式中:NCa(OH)2、NNa2CO3和NSO2,i分别为Ca(OH)2、Na2CO3和SO2的摩尔流量,mol/h;ρSO2,i、ρSO2,o分别为脱硫塔入口与出口烟气的SO2质量浓度.

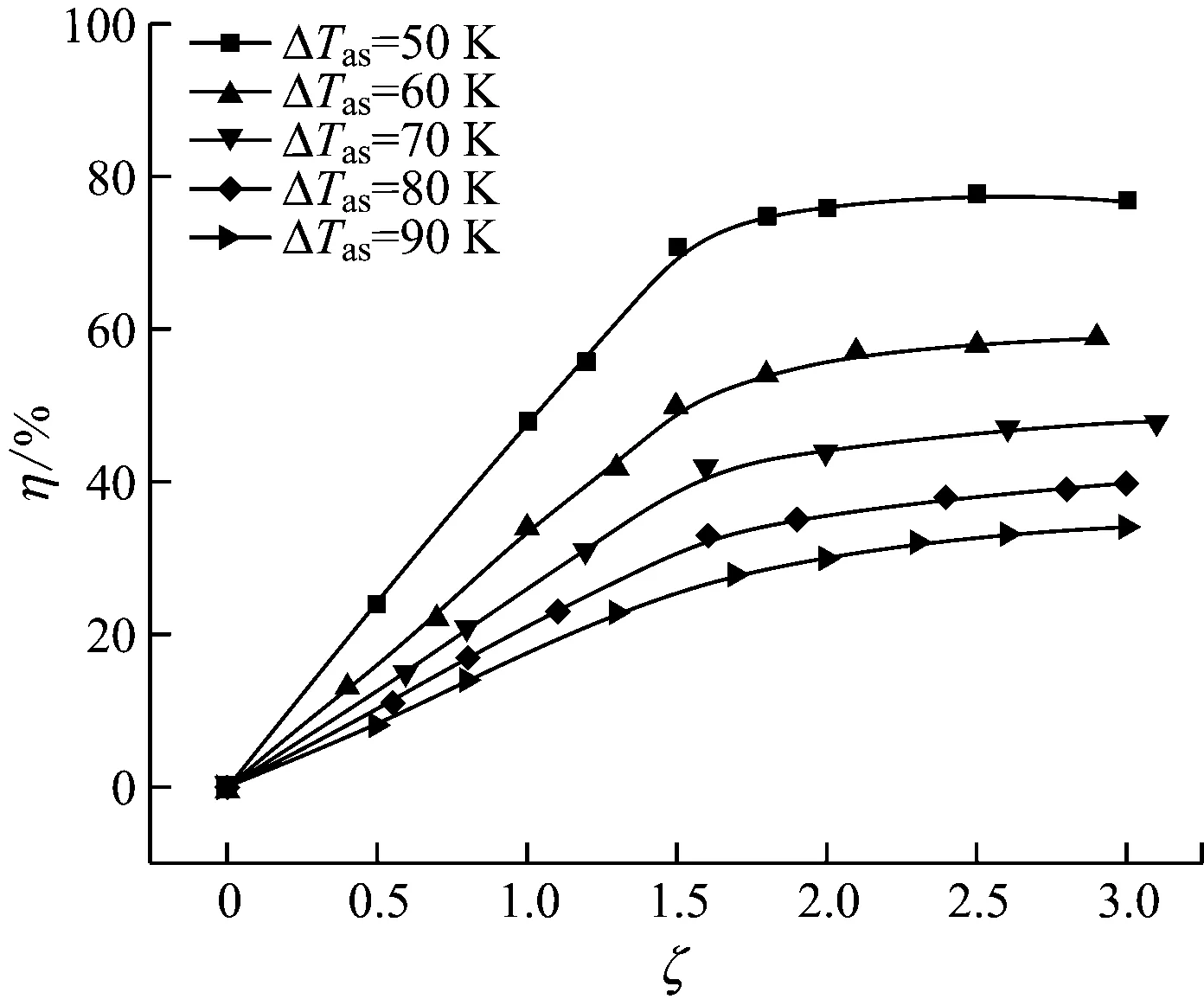

图3(a)给出了不同化学计量比和绝热饱和温差条件下Na2CO3为脱硫剂时的脱硫效果.图3(a)中,化学计量比对脱硫效率的影响情况可分为2个区间:一是线性增长区间,即当ζ<1.0时,脱硫效率随Na2CO3用量的增加呈线性升高,其斜率在0.4~0.8;二是饱和区间,当ζ>1.0时,增加Na2CO3的用量对脱硫效率的提高作用明显减弱,脱硫效率升高平缓.通过提高浆液浓度来增大反应物化学计量比,雾化液滴中的碱金属离子浓度增大,单位体积内离子数增多,碰撞机会增大,传质阻力减小,提高了单位时间内发生化学反应的概率,反应速率加快[17].当化学计量比ζ大于1.1之后,反应物浓度不再是限制反应速率的主要因素,此时其他影响因素,例如脱硫塔内烟气流场、烟气中SO2的扩散系数以及液滴蒸发时长等成为限制脱硫效率升高的主要原因.此外,从图3(a)还可以看出,脱硫效率的升高斜率及上限值受烟气绝热饱和温差的影响.绝热饱和温差越大,斜率越小,脱硫效率上限值越低.当ΔTas=50 K,脱硫效率可以达到86%,而当ΔTas=90 K时,脱硫效率只能达到40%左右.

图3(b)中,以Ca(OH)2为脱硫剂,当ζ<1.5时,脱硫效率随着脱硫剂用量的增加同样呈线性升高,但是其斜率较小,为0.18~0.47.相对于Na2CO3,采用Ca(OH)2脱硫剂时脱硫效率与化学计量比的相关系数较低,但是化学计量比的作用区间更长.这主要是因为Ca(OH)2微溶于水,溶液中的碱金属浓度较低,使得反应速率较慢;此外,Ca(OH)2与SO2的反应速率小于Na2CO3与SO2的反应速率.这些因素决定了以Ca(OH)2为脱硫剂时需要有更长的液相反应时长作为保障.但由于实验过程中,烟气温度较高,绝热饱和温差较大,所以脱硫塔内雾化液滴的蒸发时长相对较短.因此以Ca(OH)2为脱硫剂时,增大脱硫剂化学计量比所带来的脱硫效率上的增益受到了液相反应时长的限制.

(a) Na2CO3为脱硫剂

(b) Ca(OH)2为脱硫剂

2.3 绝热饱和温差对脱硫效率的影响

绝热饱和温差是脱硫塔出口烟气温度与烟气绝热饱和温度之间的差值,用于衡量烟气接近绝热饱和状态的程度.绝热饱和温差与烟气的温度和湿度有关,烟气温度越高、湿度越小,则烟气绝热饱和温差越大.ΔTas对蒸发速率影响很大,因为液滴蒸发速率受液滴周围的温度和相对湿度影响,这2个因素会影响液滴蒸发的传热和传质势差,也就是蒸发驱动力的大小[18-19].由于脱硫反应主要是在液态下以离子反应的形式进行,干燥条件下的反应速率只有液相条件下反应速率的千分之几[20].所以减小烟气的ΔTas,有利于延长液滴蒸发时间,维持液相反应环境,实现更高的脱硫效率.工程上,一般将ΔTas设定为10 K左右,因此有关绝热饱和温差的研究也局限于5~20 K,对于更高ΔTas条件下的脱硫效率变化,缺少相应的实验研究.但为了减少焦炉烟气脱硝工序所需的再热能耗,应尽量提高脱硫塔出口的烟气温度,这样必然使得烟气的绝热饱和温差偏大.为了研究高绝热饱和温差条件下的脱硫效率情况,实验控制ΔTas在50~100 K之间变化.具体的实验工况见表3,测量结果见图4.

由图4可知,钙法与钠法SDA脱硫中,ΔTas的变化对脱硫效率的影响都很大.脱硫效率随绝热饱和温差的增大呈指数形式下降[21].当绝热饱和温差数值越小,ΔTas的变化对脱硫效率的影响就越大.Na2CO3的脱硫效率明显高于Ca(OH)2的脱硫效率.相同的绝热饱和温差条件下,Na2CO3脱硫效率比Ca(OH)2脱硫效率大约高20%.这是因为Na2CO3易溶于水,脱硫浆液中的脱硫剂以离子的形式存在,雾化后的脱硫剂与SO2反应过程中省去了溶剂溶解于水的环节;此外,Na2CO3与SO2的反应速率常数要大于Ca(OH)2与SO2的反应速率常数.因此在高绝热饱和温差条件下,蒸发时长较短时,Na2CO3的脱硫效率更好.

图4 绝热饱和温差与脱硫效率的关系

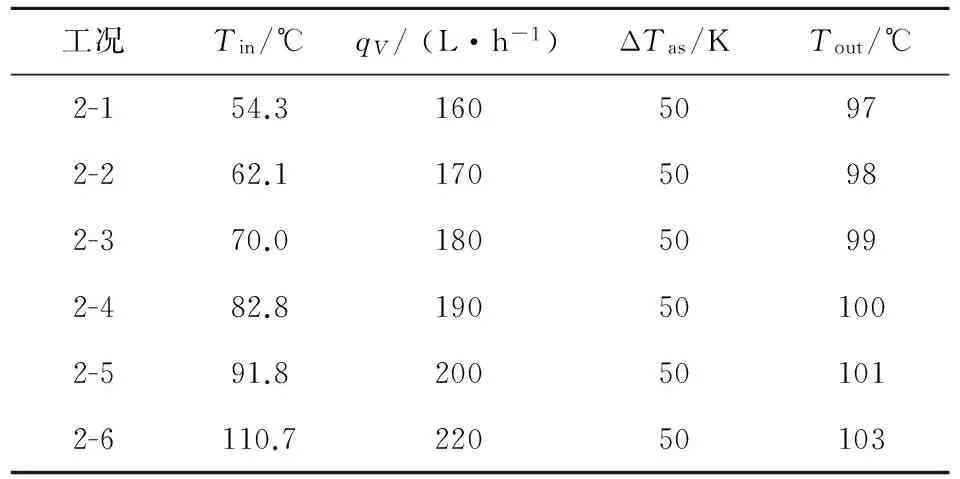

2.4 入口烟气温度对脱硫效率的影响

为了研究脱硫塔入口烟气温度对脱硫效率的影响,通过调节燃烧器功率改变热烟气温度,使脱硫塔入口烟气温度在160~220 ℃内变化,同时通过调节喷浆量维持脱硫塔出口烟气温度为100 ℃.具体实验工况如表4所示,实验结果见图5.

表4 不同脱硫塔入口烟气温度下的实验工况

从图5可以看出,在保持脱硫塔出口烟气温度不变的条件下,提高脱硫塔入口烟气温度对脱硫效率是有利的.因为提高入口烟气温度之后,通过烟气传热也相应地提高了雾化液滴的温度.而SO2的溶解度随溶液温度的升高而升高,所以提高入口烟气温度能加快雾化液滴对SO2的吸收速率,从而提高脱硫效率.此外,提高雾化液滴温度有助于提高液滴内部各离子的质量扩散系数,加快反应物之间的物质流动和脱硫反应速率.更主要的原因是,入口烟气温度升高需相应加大雾化浆液量来维持出口烟气温度不变,从而增加了雾化液滴数目,反应表面积增大,提高了脱硫效率.

从图5还可以看出,使用Na2CO3作为脱硫剂时的脱硫效率相比于Ca(OH)2提高了10%~15%;此外,改变入口烟气温度对Ca(OH)2的脱硫效率影响更大.这是因为雾化液滴数目增多,反应表面积增大,单位时间内参与反应的SO2分子数目增多,缩短了反应时间,因而在液滴完全蒸发之前会有更多的烟气参与液相条件下的脱硫反应.由于Ca(OH)2反应速率较慢,需要更长的液相反应环境,因此延长液相反应时长对提高Ca(OH)2脱硫效率更为显著.

图5 脱硫塔入口烟气温度对脱硫效率的影响(同一出口烟温)

2.5 脱硫塔内烟气温降对脱硫效率的影响

焦炉烟气脱硫之后的低温SCR脱硝对烟气温度有一定的要求.为了减少因再热烟气所投入的能量消耗,需要尽量在保障SDA脱硫效率的情况下,减少脱硫塔内的烟气温降.为了研究不同入口烟气温度条件下,脱硫塔内烟气温降对脱硫效率的影响,对以Na2CO3为脱硫剂时的脱硫效率进行测量.实验工况见表5,入口烟气温度由160 ℃提高到220 ℃,脱硫塔内的温降范围在20~80 K.实验结果见图6.

表5 不同脱硫塔内烟气温降下的实验工况

图6 脱硫塔内烟气温降对脱硫效率的影响

由图6可知,SDA脱硫效率随着脱硫塔内烟气温降的升高而升高.当入口烟气温度较高、塔内温降较低时,脱硫效率很低,仅有20%~30%.不过,随着脱硫塔内烟气温降的增大,脱硫效率快速升高.这是因为当入口烟气温度较高、脱硫塔内烟气温降较小时,雾化量小,雾化液滴与烟气温差较大,蒸发强烈,大部分的液滴还没来得及与SO2发生反应就已经蒸发,所以脱硫效率很低;随着脱硫塔内雾化浆液量提高,烟气温降增大,塔内烟气的含湿量也随之增大,脱硫塔内的烟气温度下降,蒸发的传质势差和传热势差减小,蒸发速率下降,脱硫的液相反应时间增加,所以脱硫效率明显增大.从图6还可以看出,入口烟气温度越高,脱硫效率对脱硫塔内烟气温降的响应区间越大.

当脱硫塔入口烟气温度小于170 ℃,塔内温降对脱硫效率的增益效果由快速增大到逐渐下降然后趋于平缓,脱硫塔内烟气温降与脱硫效率呈S曲线关系.这是因为当烟气温降足够大、雾化液滴蒸发时间足够长,满足了脱硫离子反应所需的雾化液滴液相滞留时长.此时,因减小烟气温降而延长蒸发时长所带来的脱硫效率增益作用达到饱和,脱硫效率主要受SO2气体扩散到液滴表面的扩散速率与脱硫塔内的气流组织形式等其他因素限制.实验结果表明,当入口烟气温度为160 ℃时,脱硫塔内烟气温降为60 K时就能满足钠法脱硫反应所需的液相反应时长,此时脱硫效率为86%.

3 结 论

(1) Na2CO3作为脱硫剂时,当化学计量比接近1.1时,化学计量比对脱硫效率的影响逐渐减弱;Ca(OH)2作为脱硫剂时,当化学计量比大于1.5之后,增加脱硫剂用量对脱硫效率的影响不大.

(2) 绝热饱和温差是影响脱硫效率的重要因素,其通过影响雾化液滴蒸发时间来影响液相脱硫反应时长.脱硫效率随绝热饱和温差的升高呈指数形式下降.

(3) 在不改变脱硫塔出口烟气温度的条件下,升高脱硫塔入口烟气温度有助于提高脱硫效率.在相同的条件下,Na2CO3的脱硫效率比Ca(OH)2的脱硫效率高10%~15%.

(4) 脱硫塔内烟气温降对脱硫效率有很大影响.脱硫效率随着脱硫塔内烟气温降的升高而升高.当入口烟气温度较低时,脱硫效率随脱硫塔内烟气温降的升高呈S曲线形式增大.脱硫效率随烟气温降的升高先逐渐升高,但是当脱硫塔内烟气温降增大到一定数值之后,烟气温降对脱硫效率的作用减弱,升高速率下降.随着入口烟气温度的升高,脱硫效率随烟气温降的增大呈指数形式提高.

[1] 环境保护部科技标准司.炼焦化学工业污染物排放标准:GB 16171—2012[S].北京:中国环境科学出版社,2012.

[2] SCALA F, LANCIA A, NIGRO R, et al. Spray-dry desulfurization of flue gas from heavy oil combustion[J].JournaloftheAir&WasteManagementAssociation, 2005, 55(1): 20-29.

[3] 张文效, 姚润生, 沈炳龙. 焦炉烟气先脱硫后脱硝的新工艺研究[J].煤炭加工与综合利用, 2015(12): 51-54.

ZHANG Wenxiao, YAO Runsheng, SHEN Binglong. Study on the coke oven flue gas desulfurization and denitration technology[J].CoalProcessing&ComprehensiveUtilization, 2015(12): 51-54.

[4] HILL F F, ZANK J. Flue gas desulphurization by spray dry absorption[J].ChemicalEngineeringandProcessing:ProcessIntensification, 2000, 39(1): 45-52.

[5] 谷林, 张延玲, 林纲,等. 半干法烟气脱硫机理及影响因素[J].过程工程学报, 2008, 8(增刊1):306-314.

GU Lin, ZHANG Yanling, LIN Gang, et al. Mechanism and influential factors of semidry flue gas desulfurization [J].TheChineseJournalofProcessEngineering, 2008, 8(S1):306-314.

[6] 魏恩宗, 王乃华, 程世庆, 等. 运行参数对半干法烟气脱硫性能的影响[J].环境工程, 2002, 20(6): 35-39.

WEI Enzong, WANG Naihua, CHENG Shiqing, et al. Influences of operating parameters on the performance of semi-dry process flue gas desulfurization[J].EnvironmentalEngineering, 2002, 20(6): 35-39.

[7] PAPADAKIS S E, KING C J. Air temperature and humidity profiles in spray drying. 2. Experimental measurements[J].Industrial&EngineeringChemistryResearch, 1988, 27(11): 2116-2123.

[8] PAPADAKIS S E, KING C J. Air temperature and humidity profiles in spray drying. 1. Features predicted by the particle source in cell model[J].Industrial&EngineeringChemistryResearch, 1988, 27(11): 2111-2116.

[9] 李玉忠, 马春元, 董勇. 半干法烟气脱硫工艺中的近绝热饱和温度[J].环境保护科学, 2003, 29(4): 5-8.

LI Yuzhong, MA Chunyuan, DONG Yong. Approaches to the adiabatic saturation temperature in semi-dry FGD process[J].EnvironmentalProtectionScience, 2003, 29(4): 5-8.

[10] PARTRIDGE G P, DAVIS W T, COUNCE R M, et al. A mechanistically based mathematical model of sulfur dioxide absorption into a calcium hydroxide slurry in a spray dryer[J].ChemicalEngineeringCommunications, 1990, 96(1): 97-112.

[11] KLINGSPOR J S. Improved spray dry scrubbing through grinding of FGD recycle material[J].JAPCA, 1987, 37(7): 801-806.

[12] YANG H M, KIM S S. Experimental study on the spray characteristics in the spray drying absorber[J].EnvironmentalScience&Technology, 2000, 34(21): 4582-4586.

[13] KATOLICKY J, JICHA M. Influence of the lime slurry droplet spectrum on the efficiency of semi-dry flue gas desulfurization[J].ChemicalEngineering&Technology, 2013, 36(1): 156-166.

[14] 顾兵, 何申富, 姜创业. SDA脱硫工艺在烧结烟气脱硫中的应用[J].环境工程, 2013, 31(2): 53-56.

GU Bing, HE Shenfu, JIANG Chuangye. Application of spray drying absorption (SDA) in desulphurization of sintering flue gas[J].EnvironmentalEngineering, 2013, 31(2): 53-56.

[15] 倪建东. 焦炉烟道气同时脱硫脱硝技术路线探讨[J].宝钢技术, 2016(1): 73-77.

NI Jiandong. Discussion on simultaneously desulfurization and denitration technology of coke oven flue gas[J].BaosteelTechnology, 2016(1): 73-77.

[16] STRÖMBERG A M, KARLSSON H T. Limestone based spray dry scrubbing of SO2[J].ChemicalEngineeringScience, 1988, 43(8): 2095-2102.

[17] 陈汇龙, 李庆利, 郑捷庆, 等. 石灰浆液荷电雾化脱硫的化学反应动力学研究[J].动力工程学报, 2010, 30(1): 36-40.

CHEN Huilong, LI Qingli, ZHENG Jieqing, et al. Study on chemical reaction kinetics of desulfurization by lime slurry electrostatic atomization[J].JournalofChineseSocietyofPowerEngineering, 2010, 30(1): 36-40.

[18] WALTON D E. The evaporation of water droplets. A single droplet drying experiment[J].DryingTechnology, 2004, 22(3): 431-456.

[19] LAVIEILLE P, LEMOINE F, LEBOUCHé M. Investigation on temperature of evaporating droplets in linear stream using two-color laser-induced fluorescence[J].CombustionScienceandTechnology, 2002, 174(4): 117-142.

[20] RUHLAND F, KIND R, WEISS S. The kinetics of the absorption of sulfur dioxide in calcium hydroxide suspensions[J].ChemicalEngineeringScience, 1991, 46(4): 939-947.

[21] KLINGSPOR J, KARLSSON H T, BJERLE I. A kinetic study of the dry SO2-limestone reaction at low temperature[J].ChemicalEngineeringCommunications, 1983, 22(1/2): 81-103.

Characteristic Study on Calcium and Sodium Based Spray-dry Desulfurization of Coke Oven Gas

ZHOUHao1,CHENJianzhong1,ZHOUMingxi1,CHENGMing1,NIJiandong2,YANGYun2,XUJian2,CHENHuohu2

(1. State Key Laboratory of Clean Energy Utilization, Zhejiang University, Hangzhou 310027, China;2. Shanghai Baosteel Energy Tech Co., Ltd., Shanghai 201999, China)

2016-09-12

国家重点基础研究发展计划资助项目(2015CB251501)

周 昊(1973-),男,江苏吴江人,教授,博士生导师,主要从事煤的低污染优化燃烧方面的研究.电话(Tel.):13906532015; E-mail:zhouhao@zju.edu.cn.

1674-7607(2017)10-0848-07

X701

A

610.30