ORC向心透平静叶栅内二次流结构和损失分析

王 智, 尹立冰, 刘艺苗, 焦庆雅, 屈海涛

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

ORC向心透平静叶栅内二次流结构和损失分析

王 智, 尹立冰, 刘艺苗, 焦庆雅, 屈海涛

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

为了改进有机工质朗肯循环(ORC)向心透平静叶栅的气动性能,对ORC向心透平内有机工质流动进行三维黏性数值模拟,分析静叶栅上下端壁和通道内各种涡系的表现形式,给出了沿轴向和径向方向的总压力损失系数分布.结果表明:静叶栅内存在压力面与吸力面之间的横向流动,但通道涡并没有形成,通道涡并不是ORC向心透平静叶栅内二次流涡流形式中的重要涡系结构;主要总压损失沿流向方向集中在静叶栅后0.4流向位置,沿叶高方向集中在上下端壁,沿周向方向则聚集在吸力面附近.

向心透平; 静叶栅; 二次流损失; 涡系结构; 有机工质; 数值模拟

Abstract: To improve the aerodynamic performance of stator cascades in radial inflow turbines, three-dimensional viscous numerical simulation was carried out for the flow of organic working fluid in a radial inflow turbine. The forms of various vortices on lower and upper end walls and in the stator cascade passage were analyzed in detail. Meanwhile the distribution of total pressure loss coefficient along the axial and radial directions was presented. Results show that there exists a horizontal flow between the pressure surface and suction surface, but no passage vortex is formed, which is not an important vortex structure for secondary flow in stator cascades of ORC radial inflow turbines. The total pressure loss mainly appears in later 0.4 cascade passage in axial chord direction, near lower and upper end walls in blade height direction, close to the suction surface in circumferential direction.

Key words: radial inflow turbine; stator cascade; secondary flow loss; vortex structure; organic working fluid; numerical simulation

有机工质朗肯循环(ORC)向心透平被广泛应用于中低温余热回收发电系统,而ORC向心透平静叶栅则承担了大部分焓降,是决定整机性能优劣的主要部件.有机工质在ORC向心透平静叶栅内的流动极其复杂,通常是有黏性的三维非定常流动,会出现气流的流动分离及以各种涡系形式表现出来的二次流动.

一般认为二次流损失约占透平静叶栅通流总损失的30%及其以上[1].同时,大量研究[2-3]指出,对于不同几何类型的叶栅和不同的边界条件,二次流的涡流结构和损失分布也不尽相同.过去很长时间内轴流叶栅二次流损失机理一直是很多学者的研究重点[4-5],针对减少燃气轮机和蒸汽轮机内流动损失研究,在气动损失控制[6]和二次流损失控制技术[7]方面已取得显著成效.然而,对于向心透平静叶栅内二次流结构的研究和损失分析[8]却很少见.此外,有关有机工质在向心透平静叶栅内二次流结构与机理的报道更是少见,至今还没有统一和完整的涡系模型,研究较为分散.

笔者采用基于有限元的有限体积法,对ORC向心透平整机进行三维稳态数值计算,分析了静叶栅端面和壁面的二次流动规律和各种漩涡结构的形成发展规律,为进一步减小透平损失、提高透平效率提供依据.

1 计算方法

1.1 数值离散方法

采用控制体积法离散控制方程,该方法综合了有限差分法和有限元法的一些优点.其核心算法是利用高斯公式,在有限控制体内进行积分,将体积分转化为面积分,然后利用差分方法构造离散方程.该方法的最大优势在于:能很好地保持各项的守恒性,而且对非结构网格的适应性很好.

1.2 湍流模型

湍流模型采用SST模型(即Shear Stress Transport模型),该模型是由标准k-ω模型和标准k-ε模型通过混合函数结合而来的,且在近壁面附近利用了k-ω模型的鲁棒性.SST模型适用范围较广,可用于带逆压梯度流动的计算和跨音速激波计算等,在广泛的流动区域中具有更好的精度和可信度.

1.3 边界条件

透平转速为17 000 r/min,给定静叶栅进口总温为423.15 K、进口总压为0.552 15 MPa,进口质量流量为4.55 kg/s,叶片表面为绝热无滑移边界条件,湍流强度设置为5%.工质为环己烷,采用PR立方型方程计算真实气体物性,该方程由式(1)~式(5)组成.以平均残差收敛到10-6为计算收敛标准.

(1)

(2)

(3)

(4)

(5)

式中:p为压力,Pa;V为摩尔体积,m3/mol;T为热力学温度,K;a和b为状态方程参数;Tc为临界温度,K;pc为临界压力,Pa;ω0为偏心因子.

1.4 几何模型及计算网格

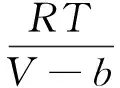

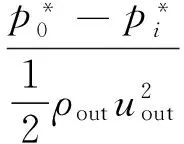

计算模型为ORC向心透平整机模型,静叶栅采用TC-4P型静叶栅,如图1所示.静叶栅主要几何参数见表1.

图1 ORC向心透平三维模型

参数数值弦长b/mm55叶高H/mm14.8轴向弦长lc/mm32.4相对栅距0.68个数23

采用H/J/L/C-Grid型网格拓扑结构,在近壁面包含O型网格,叶片前缘为H型网格,尾缘为J型网格.手动调节网格控制点,改善网格质量,最终网格数量为748万,网格示意图如图2所示.

2 计算结果分析

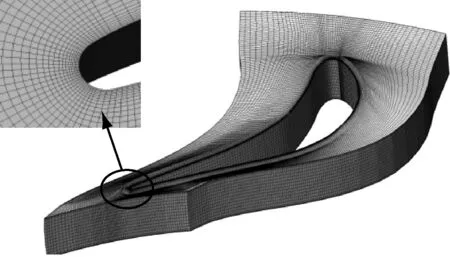

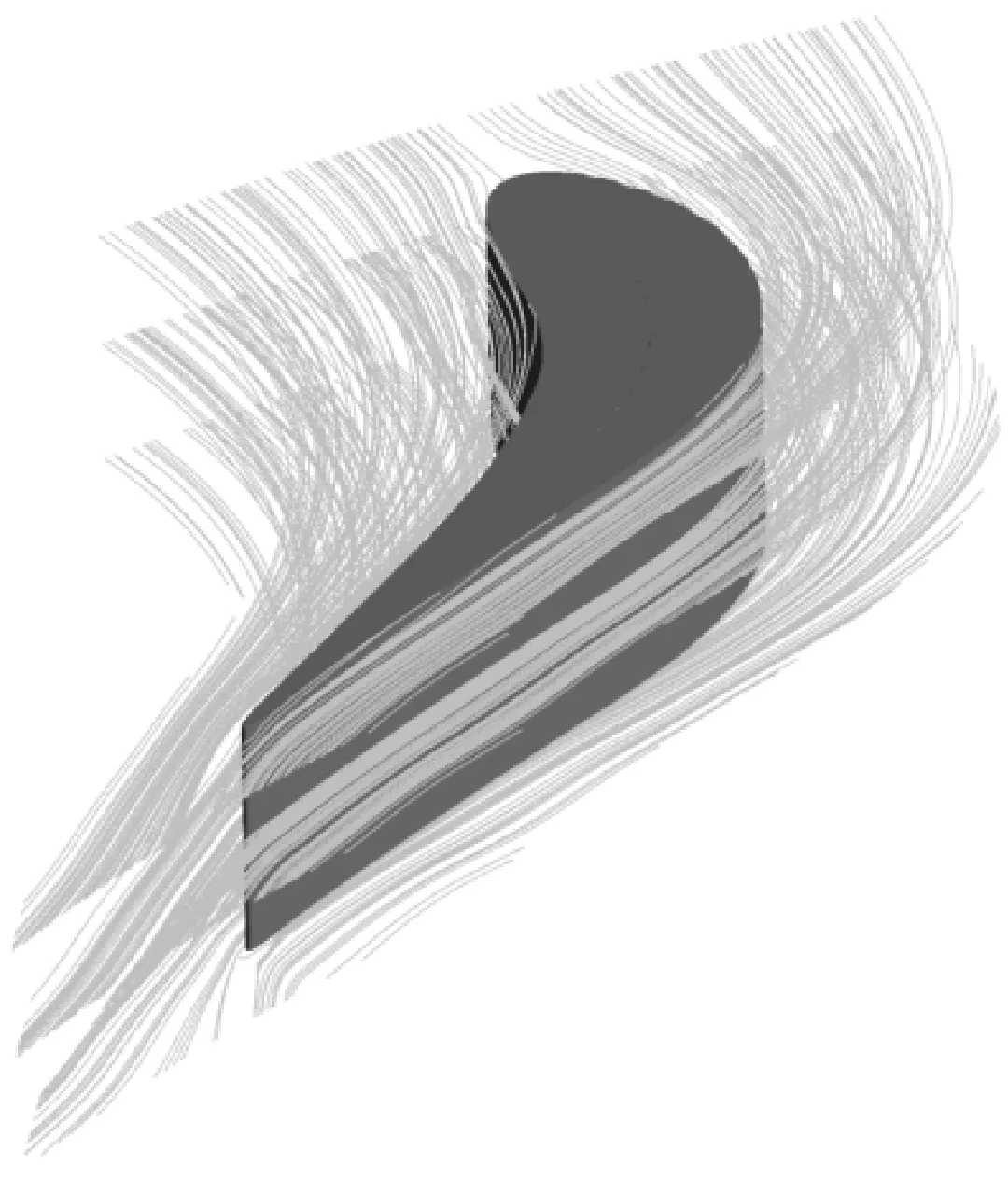

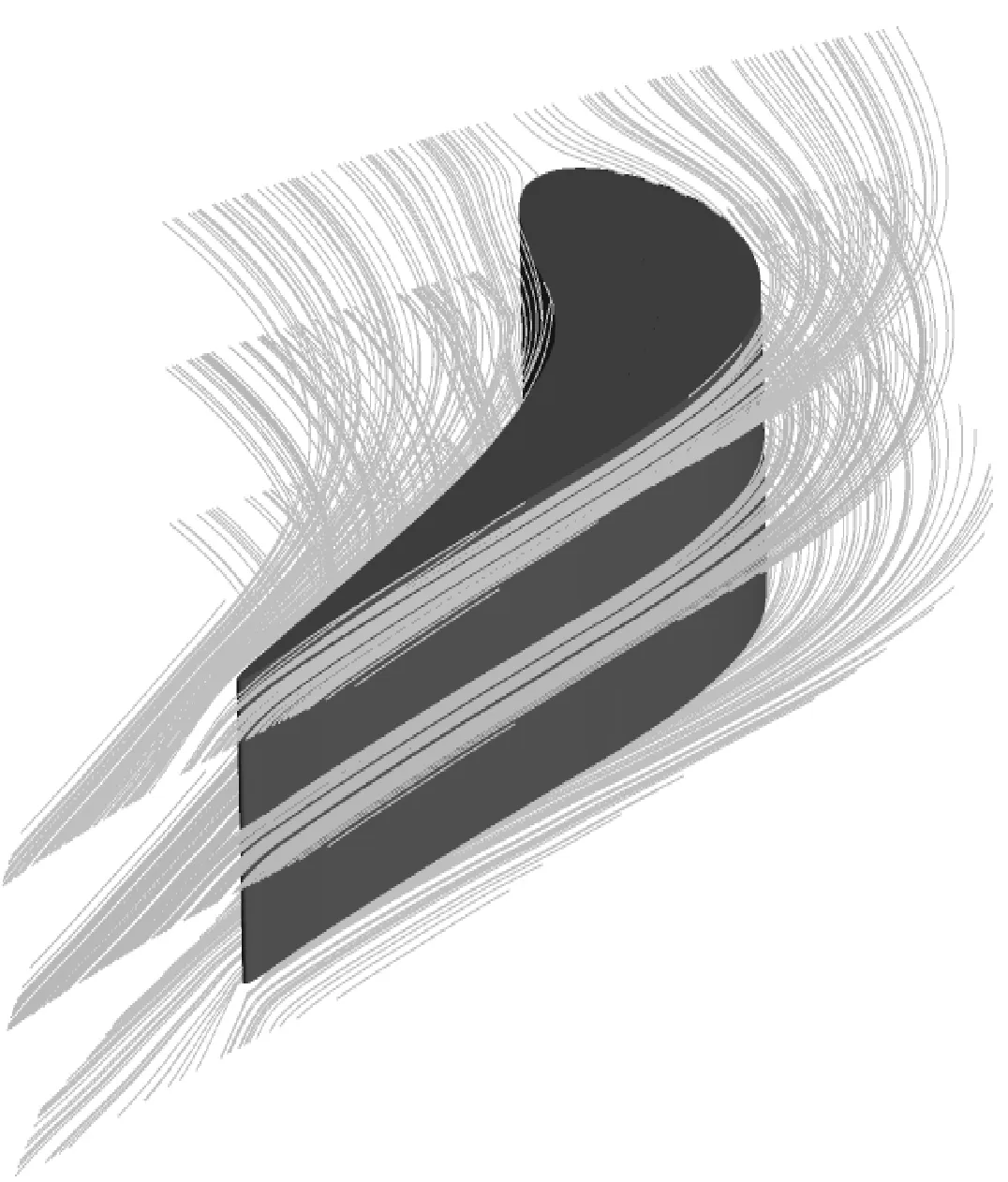

为保证ORC向心透平内二次流结构和流动特性具有代表性和通用型,在额定工况的基础上,保持进口压力不变,通过改变出口压力分别为0.9p2、1.0p2和0.9p2,对比了3种工况下的流动特性.图3为3种工况下上下端面和50%叶高处的流线图.从图3可以看出,3种工况下ORC向心透平静叶栅3个截面的流线分布大体相同,二次流动特性和范围无明显区别.下面以额定工况下一个静叶栅流道为例,分析端面和壁面的二次流动规律和各种漩涡结构的形成发展规律.

(a)静叶栅网格

(b)动叶栅网格

(a)0.9p2

(c)1.1p2

2.1 鞍点、马蹄涡、通道涡和角隅涡

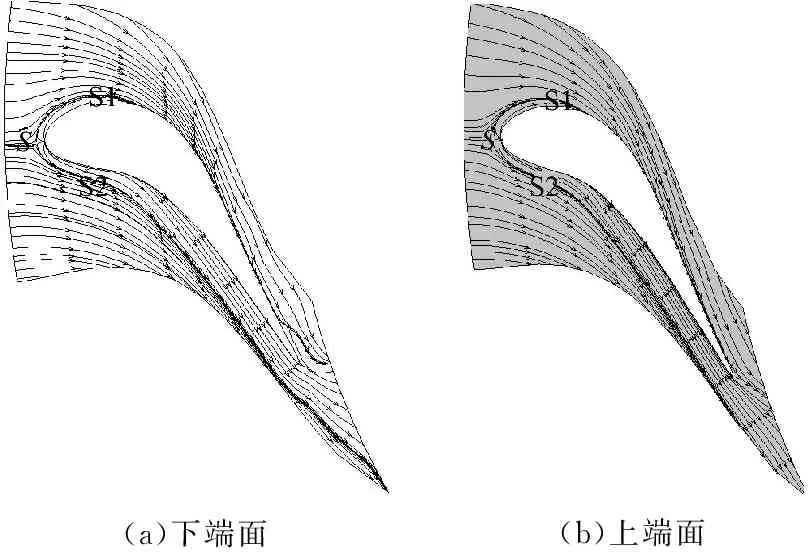

马蹄涡是来流气体绕过叶片前缘时形成的分布于叶片内弧和背弧附近的重要涡系结构.图4为静叶栅上下端面的极限流线图,其流动线谱相似.从图4可以看出,端面附面层在流经叶片前缘时形成了鞍点S,鞍点后气流分为2支分流:S1和S2,其中S1经过前缘后由于横向压差的推力被推送至吸力面,并与流道中部来流相遇后沿吸力面上升;而流向压力面的分流S2同样在横向压差的作用下出现向吸力面流动的趋势,但其流线并未冲击到吸力面,却贯穿了整个静叶栅通道.由于鞍点位置离叶片前缘较近,吸力面分支较早地到达吸力面,故马蹄涡对流动的影响范围较小.

(a)下端面(b)上端面

图4 静叶栅上下端面极限流线图

Fig.4 Limiting streamlines on upper and lower end walls of stator cascade

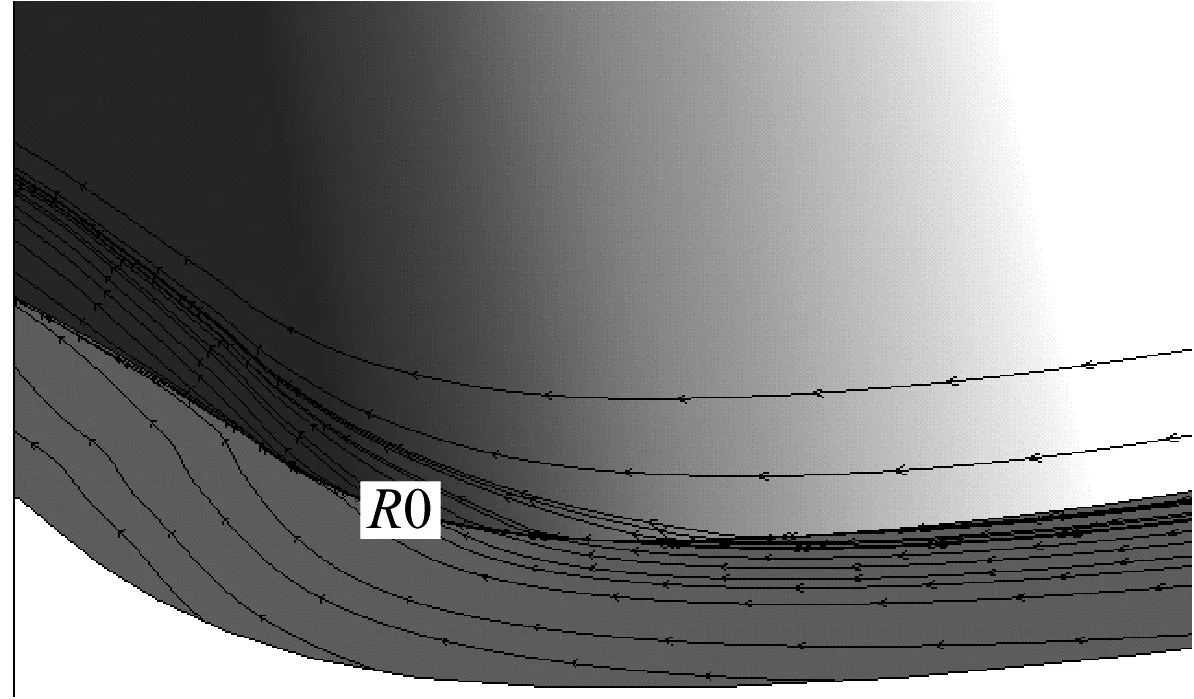

图5为叶片吸力面近下端壁处极限流线局部放大图.从图5可以看出,较远离叶片处上游气体与吸力面支流汇合后形成附线R0,R0经叶片最大厚度位置后附着在吸力面上,然后一直向叶片出口处延伸.随着气流向静叶栅后部发展、流动,吸力面附面层不断增厚,同时近壁面附近的横向压力梯度致使集聚在壁角区的低能流体团脱离,形成了位于叶片表面与下端壁角处的角隅涡(见图6),其旋向为顺时针方向,尺度较小又很难捕捉.

图7为静叶栅型面极限流线图.从图7可以清晰地观察到,在紧挨上下端面附近分别存在由静叶栅前缘流向尾缘的流动分离束.吸力面上的上分离线指向端面,下分离线出口位置远离端面,造成吸力面根部流体和近上端壁的流体不断向上补充,强化了流道内的径向二次流动.这是因为叶高是影响端部二次流的主要因素[9-10],ORC向心透平静叶栅高度较小,二次流动占整体流动的比例较大,所以相对较小的叶高会造成二次流损失加剧,叶高越小二次流损失越大,究其根本还是静叶栅径向压差加剧造成的结果.而压力面上的流动在发展过程中不断卷吸叶展中部的工质并分别指向上下端壁.

图5 吸力面附近近下端壁极限流线图

Fig.5 Limiting streamlines on suction surface close to lower end wall

图6 吸力面附近角隅涡

(a)吸力面

(b)压力面

与大多数有关轴流叶栅和常规向心透平研究[11-13]不同的是,ORC向心透平静叶栅内并没有形成通道涡,这与文献[12]中的结论一致.这可能是由以下2方面原因造成的:(1)虽然静叶栅叶高很小,二次流趋势加剧,但由于轴向弦长很短,通道涡来不及发展成型;(2)由于此静叶栅型线变化平稳,转折角不大使得气流在流道内的流动没有改变较大方向,抑制了涡的形成.此外,相对于常规向心透平,马蹄涡的尺寸和强度更小,在整个叶栅损失中所占损失也更小,马蹄涡压力面分支过早地到达吸力面,反过来又对通道涡的形成起到了抑制作用.

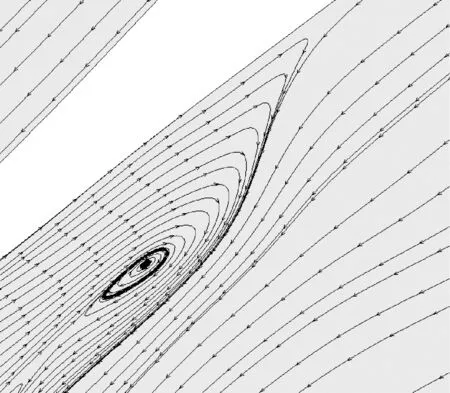

2.2 尾迹区流动分析

与50%叶高处的气流角相比,不同截面的气流角通常存在一定差值,尤其在近上下端壁尾迹区,气流呈现过偏转或欠偏转的特性.过偏转是指上下端壁附近工质在叶片内弧与背弧之间压差的作用下产生的气流由内弧向背弧的剧烈流动现象;欠偏转则与过偏转相反,产生了由背弧向内弧流动的速度趋势,主要是因为部分主流体被通道涡卷吸以及吸力面附近的集聚低能流体团对主流排挤所致.图8给出了上下端壁和50%叶高处叶片尾缘附近的涡流结构.从图8(b)和图8(d)可以看出,近上下端壁尾迹区各出现一个靠近吸力面并向流道中部方向发展的不稳定涡旋,并伴随有不稳定螺点和欠偏转的特性.没有通道涡存在可能是由于吸力面附近的集聚低能流体团对主流排挤所致,这与吸力面附近形成的角隅涡也有很大关系,上游离尾缘不远处的低能角隅涡流与主流来不及完全掺混为一体便向下游流去,进而影响尾迹的流动分布.在50%叶高截面、紧贴叶片尾缘处产生一对旋向相反、强度较弱的尾迹涡分离结构,这2个涡的核心中一个是稳定的,而另一个是不稳定的,随后被主流卷吸、掺混一体向下游流去,见图8(c).尾迹涡内的气流压力和速度与主流区相差较大,经相互掺混后气流变得逐渐均匀,均化后的气流速度明显小于原来主流速度,造成可观的动能损失.与常规向心透平相比,尾迹区的流动更加复杂,上下端壁气流具有强烈的欠偏转特性,叶展中部涡流强度和范围均较小,可见尾迹损失主要集中在上下壁面附近.

2.3 静叶栅内损失分析

2.3.1 总压损失沿流向方向分布

为了更加准确地揭示ORC向心透平静叶栅内具体的二次流损失和端壁二次流对流场的影响,沿轴向截取如图9所示的10个不同测量截面,并采用总压损失系数Cpt[14]来衡量总压损失的大小.

(a)涡流结构

(b)近下端壁尾迹区

(c)50%叶高截面尾缘区

(d)近上端壁尾迹区(倒置)

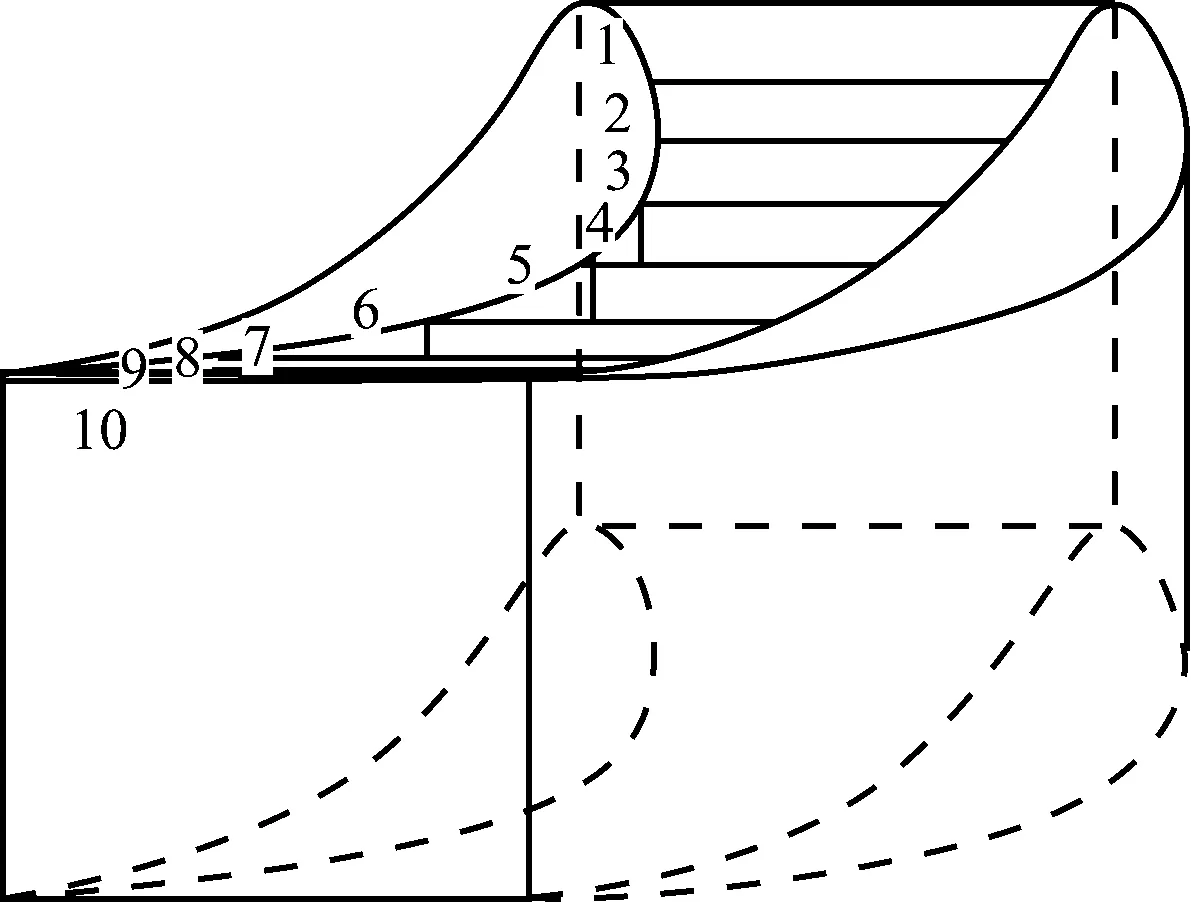

(6)

图9 静叶栅不同截面示意图

静叶栅内总压损失沿流向方向增长情况是判别和衡量其气动性能优劣的一项重要指标.图10给出了ORC向心透平静叶栅总压损失系数随流向位置的变化.从图10可以看出,整体上,工质从静叶栅进口向出口流动发展过程中,直到第5个截面总压损失系数才变得平缓,虽有增大趋势,但整体损失较小,叶栅损失主要发生在后半流道,尤其是喉部以后,并且在出口尾缘达到峰值.这是由于在0.7流向位置以前叶栅损失主要由端面损失组成,叶型损失影响较小.然而在0.7流向位置以后直至出口截面,内弧与背弧之间横向压力梯度的增大导致压力面到吸力面的二次流动加剧,伴随着气流向下游流动,近端面附近和压力面附近低能流体与主流的掺混、各种涡系的涡能耗散、径向二次流的存在和尾迹区出口参数不均导致总压损失系数急剧增大.相对于常规向心透平,由于有机工质气流在喉部截面(0.8流向位置附近)以后为超音速流动,马赫数高、激波强度大,气流经过冲波后,压力突升,气流速度显著减小,由冲波引起的冲波损失也是总压损失增大的重要原因.

图10 静叶栅总压损失系数沿流向方向的分布

Fig.10 Distribution of total pressure loss coefficient along flow direction

2.3.2 总压损失沿叶高方向分布

图11给出了各个截面面积平均总压损失系数沿叶高方向的分布,其中h为叶高方向任一点位置.从图11可以看出,总压损失较大区域主要分布在近上下端壁附近,端面总压损失所占比例比常规向心透平大,近上下端壁附近总压损失分布呈现对称特性.随着气流沿流向方向发展,面积平均总压损失系数不断增大,尤其是在大约喉部截面以后,面积平均总压损失系数增大幅度较大.而在流道中部附近,由于气流速度大,工质所受离心力大小能够与压力面和吸力面的横向压差相抵消,因此横向的二次流趋势得到有效遏制,面积平均总压损失系数近似呈线性分布且数值相对较小.

图11 面积平均总压损失系数沿叶高方向的分布

Fig.11 Distribution of mean total pressure loss coefficient of each section along blade height direction

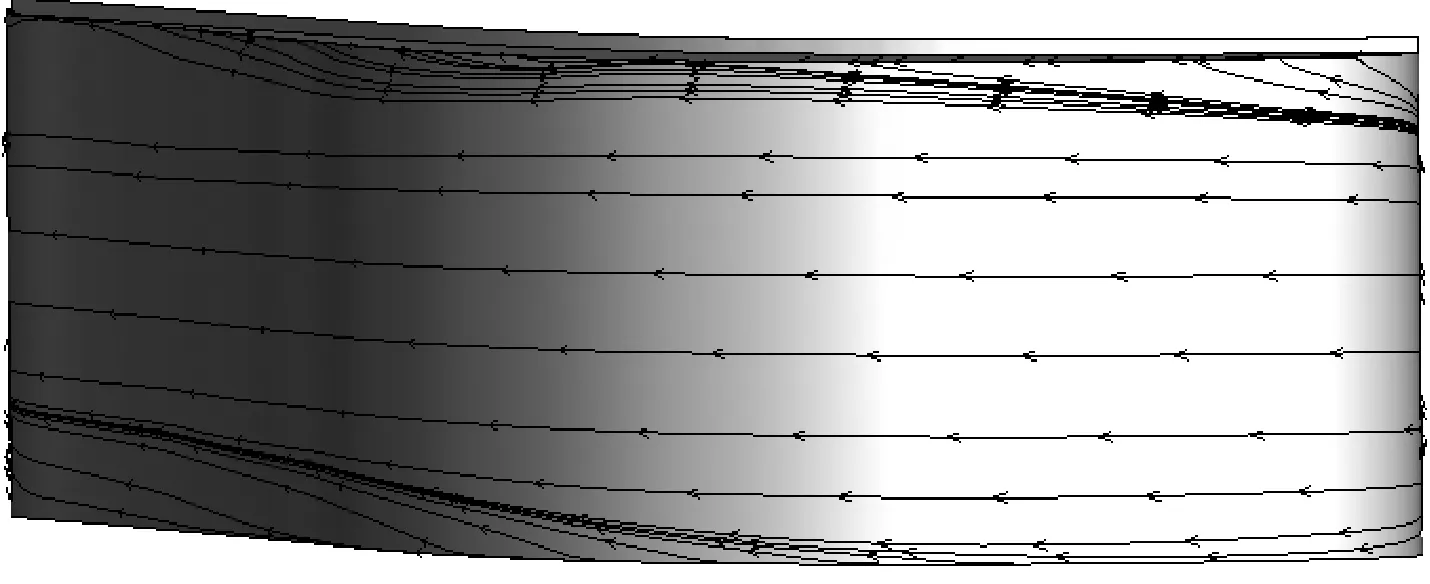

2.3.3 总压损失沿周向方向分布

由于总压损失沿流向方向主要集中在0.6流向位置以后,为了便于观察总压损失沿周向方向的变化情况,选取图9中的截面6、截面8和静、动叶栅间隙截面3个截面来分析总压在周向方向的分布,结果见图12,其中左端为吸力面,右端为压力面.从图12可以看出,在截面6上总压损失主要集中吸力面形成的壁角区和壁面附面层区,此时总压损失的范围和强度均较小.截面8上吸力面附面层迅速发展,较大总压损失区的范围已经沿上下端壁向叶展中部发展,强度明显增加,上下端面附面层的厚度增大,在吸力面上更为显著.随着向静、动叶栅间隙不断发展,高总压损失区进一步增大,呈现出由截面四周向中心扩散的特点,尾迹后的低能流体与周围主流还没有充分扩散、掺混均匀,出现尾迹后进一步扩大的高总压损失区.

(a)截面6(b)截面8(c)静、动叶栅间隙截面

图12 周向方向总压云图

Fig.12 Distribution of total pressure along circumferential direction

3 结 论

(1)在ORC向心透平静叶栅内,通过数值计算结果捕捉到了与轴流叶栅内相似的二次流涡系结构,主要表现为马蹄涡、角隅涡和尾迹涡.与轴流叶栅和常规向心透平相比,并没有发现通道涡的存在,近上下端壁尾迹区气流显示出强烈的欠偏转特性,二次流的强度和范围明显减小.

(2)从涡的强度和范围来看,近上下端壁附近的径向流动和尾迹区的涡流是二次流损失的主要组成部分,马蹄涡和角隅涡的作用不明显.

(3)虽然静叶栅叶高较小造成了端壁附近二次流的加剧,但弦长较小抑制了轴向涡流的发展、形成.

(4)在流动方向上,总压损失在大约喉部以后至出口截面急剧增大,附面层的增厚、脱离与涡流的存在是影响流动损失的重要因素.在沿叶高方向上,端面损失是径向损失的重要组成部分.在周向方向上,总压损失主要分布在吸力面附近,吸力面周围总压损失的范围和强度要大于端面损失.

[1] 李军, 苏明. 涡轮静叶栅二次流的数值模拟[J].热能动力工程, 2008, 23(1): 16-20.

LI Jun, SU Ming. A study of the numerical simulation of secondary flows in turbine stator cascades[J].JournalofEngineeringforThermalEnergyandPower, 2008, 23(1): 16-20.

[2] HERMANSON K S, THOLE K A. Effect of inlet conditions on endwall secondary flows[J].JournalofPropulsionandPower, 2000, 16(2): 286-296.

[3] 李相君, 楚武利, 张皓光. 高负荷轴流压气机叶栅二次流动与损失关联性探讨[J].推进技术, 2014, 35(7): 914-925.

LI Xiangjun, CHU Wuli, ZHANG Haoguang. Investigation on relation between secondary flow and loss on a high loaded axial-flow compressor cascade[J].JournalofPropulsionTechnology, 2014, 35(7): 914-925.

[4] GAO Jie, ZHENG Qun. Comparative investigation of unsteady flow interactions in endwall regions of shrouded and unshrouded turbines[J].Computers&Fluids, 2014, 105: 204-217.

[5] 鄢景, 杨自春. 动力涡轮有冠及无冠动叶栅顶部二次流的数值分析[J].燃气轮机技术, 2011, 24(2): 30-34.

YAN Jing, YANG Zichun. Numerical analysis of tip secondary flow in rotor cascades with or without shroud in power turbine[J].GasTurbineTechnology, 2011, 24(2): 30-34.

[6] NATKANIEC C K, KAMMEYER J, SEUME J R. Secondary flow structures and losses in a radial turbine nozzle[C]//ASME2011TurboExpo:TurbineTechnicalConferenceandExposition. Vancouver, British Columbia, Canada: ASME, 2011: 977-987.

[7] MIYOSHI I, HIGUCHI S, KISHIBE T. Improving the performance of a high pressure gas turbine stage using a profiled endwall[C]//ASMETurboExpo2013:TurbineTechnicalConferenceandExposition. San Antonio, Texas, USA: ASME, 2013: 194-200.

[8] 马超, 臧述升, 黄名海. 变几何涡轮动叶栅流场的PIV实验研究[J].动力工程学报, 2014, 34(6): 458-462, 481.

MA Chao, ZANG Shusheng, HUANG Minghai. PIV flow field measurement for rotor blade cascade of a variable geometry turbine[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(6): 458-462, 481.

[9] SCHULTE V, HODSON H P. Unsteady wake-induced boundary layer transition in high lift LP turbines[J].JournalofTurbomachinery, 1998, 120(1): 28-35.

[10] 翁史烈. 燃气轮机[M]. 北京: 机械工业出版社, 1989.

[11] PUTRA M A, JOOS F. Investigation of secondary flow behavior in a radial turbine nozzle[J].JournalofTurbomachinery, 2006, 135(6): 061003.

[12] 王鹏, 邹正平, 綦蕾, 等. 流向涡与涡轮叶栅二次流相互作用研究[J].实验流体力学, 2010, 24(3): 42-49.

WANG Peng, ZOU Zhengping, QI Lei, et al. Study of interactions between stream-wise vortex and secondary vortices in turbine cascade[J].JournalofExperimentsinFluidMechanics, 2010, 24(3): 42-49.

[13] 王仲奇, 冯国泰, 王松涛, 等. 透平叶片中的二次流旋涡结构的研究[J].工程热物理学报, 2002, 23(5): 553-556.

WANG Zhongqi, FENG Guotai, WANG Songtao, et al. Study on secondary flow vortex structures in turbine bladings[J].JournalofEngineeringThermophysics, 2002, 23(5): 553-556.

[14] 林奇燕, 郑群, 岳国强. 叶栅二次流旋涡结构与损失分析[J].航空动力学报, 2007, 22(9): 1518-1525.

LIN Qiyan, ZHENG Qun, YUE Guoqiang. Analysis of secondary flow vortex structure and losses in turbine cascades[J].JournalofAerospacePower, 2007, 22(9): 1518-1525.

Analysis on Structure and Loss of Secondary Flow in Stator Cascades of an ORC Radial Inflow Turbine

WANGZhi,YINLibing,LIUYimiao,JIAOQingya,QUHaitao

(MOE's Key Lab of Condition Monitoring and Control for Power Plant Equipment,North China Electric Power University, Baoding 071003, Hebei Province, China)

2016-09-26

2016-10-17

国家自然科学基金资助项目(51306059);华北电力大学中央高校基本业务费专项资金资助项目(2014ZD34);国家科技支撑计划资助项目(2014BAA06B01)

王 智(1978-),男,河北保定人,副教授,博士,主要从事水蒸气相变理论、汽轮机内凝结流动及叶轮机械CFD与优化设计方面的数值研究. 电话(Tel.):13102990958;E-mail:wangzhi@ncepu.edu.cn.

1674-7607(2017)10-0801-07

TK14

A

470.30