新型防磨装置对省煤器磨损减轻的模拟分析

裴 彬, 杨东伟, 郁鸿凌, 金 晶

(上海理工大学 能源与动力工程学院,上海 200093)

新型防磨装置对省煤器磨损减轻的模拟分析

裴 彬, 杨东伟, 郁鸿凌, 金 晶

(上海理工大学 能源与动力工程学院,上海 200093)

利用Ansys Fluent软件研究了省煤器内烟气流场的变化情况,确定了局部烟气流速过高区域,烟气流速过高会对省煤器管束造成极大的磨损,为此提出了一种新型防磨装置,并通过数值软件模拟了该防磨装置对省煤器管束磨损的减缓效果.结果表明:在省煤器加装该防磨装置后,局部烟气流速过高处的烟气流速减至8 m/s,省煤器管束的局部磨损问题得到了明显的改善.

省煤器; 新型防磨装置; 烟气流速; 管束磨损

Abstract: Ansys Fluent software was used to study the changes of flue gas flow field in an economizer, so as to determine the local area where the tube bundles had been worn by too high velocity of flue gas, following which, a new anti-abrasion device was proposed and its effectiveness was simulated by numerical method. Results show that after the anti-abrasion device is installed, the maximum flue gas velocity has been reduced to 8 m/s, resulting in obvious reduction of local abrasion in the tube bundles.

Key words: economizer; new anti-abrasion device; flue gas velocity; tube bundle abrasion

符号说明:

δmax——最大磨损厚度,mm

K——司托克准则数

μfh——烟气中飞灰质量浓度,g/m3

t——时间,h

μ——气体动力黏度,Pa·s

a——飞灰磨损系数

m——考虑金属抗磨性质的系数

βu——考虑烟气流速分布不均匀的系数

ρfh——飞灰质量浓度,kg/m3

d——管子直径,m

η——飞灰撞击率

βμ,fh——考虑飞灰质量浓度分布不均匀的系数

u——烟气流速,m/s

dfh——飞灰直径,m

锅炉运行过程中,燃料燃烧产生的烟气含有一定浓度的飞灰和未完全燃烧的燃料颗粒.当携带有飞灰和未完全燃烧燃料颗粒的高速烟气通过受热面时,颗粒会撞击受热面并削掉微小的金属屑,从而使受热面管壁逐渐变薄,即飞灰引起了受热面的磨损[1-3].

颗粒对受热面的撞击可分为垂直方向(法线方向)分力和切向方向(切线方向)分力[4].垂直方向的撞击会使管壁表面产生微小的塑性变形或显微裂纹,称为撞击磨损;切向方向的撞击会导致颗粒对管壁表面产生微小的切削作用,造成摩擦及磨损.大量飞灰长期反复地撞击受热面,产生2类磨损的综合效果,会造成受热面的严重磨损[5-6].

对于工业锅炉的尾部受热面而言,由于流经烟气的温度较低(一般低于700 ℃),烟气中颗粒物的硬度大大增加,因此会对尾部受热面造成更大的磨损.为减轻飞灰对尾部受热面(省煤器)的磨损,笔者提出在省煤器烟道前加装新型防磨装置的方案,采用Ansys Fluent软件进行数值模拟,并将该方案实际运用于柳州钢铁(集团)公司的干熄焦余热锅炉中,发现其对换热管束的防磨效果良好.

1 省煤器磨损的理论研究

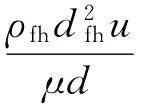

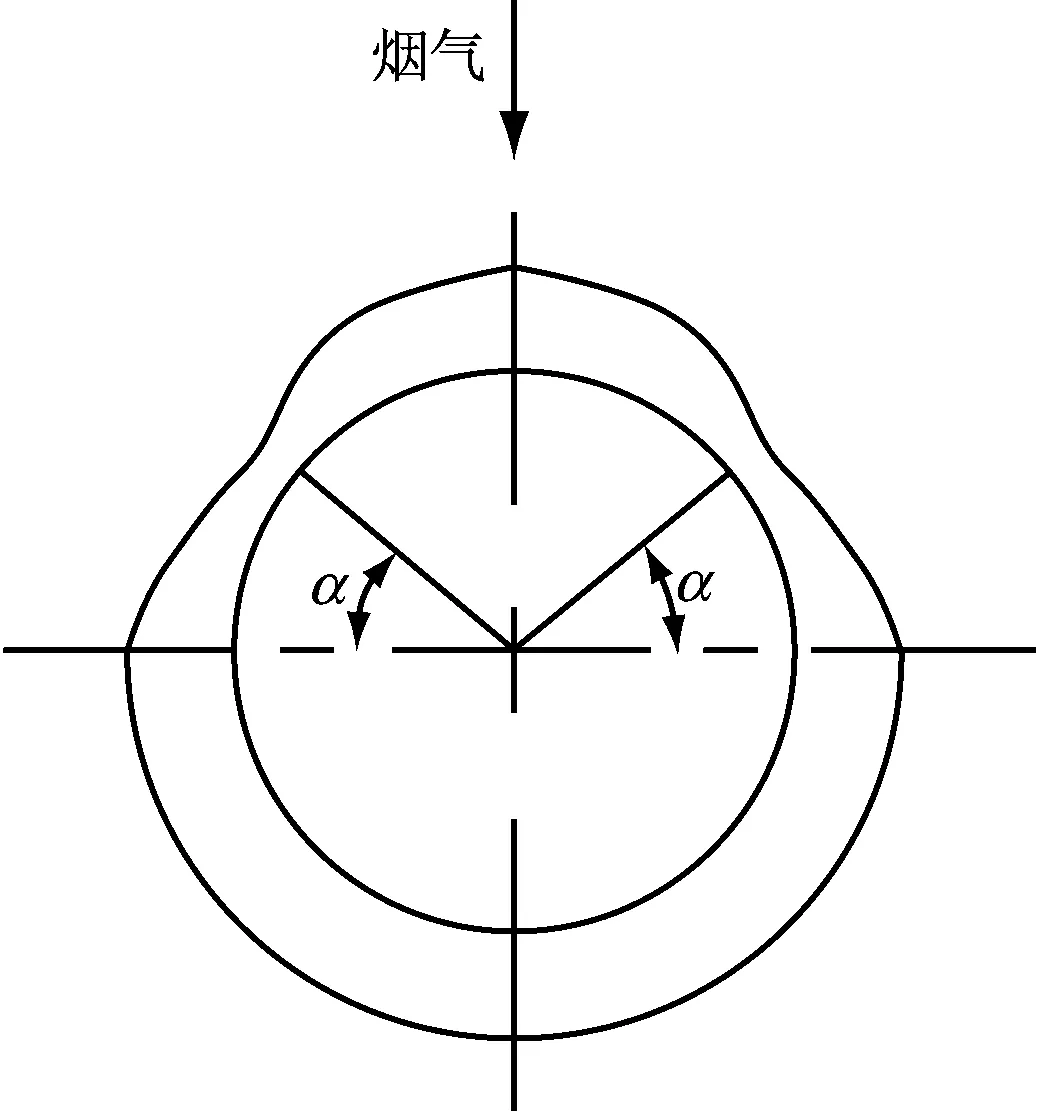

飞灰对省煤器受热面的磨损过程是非常复杂的,但主要原因是飞灰对受热面的冲击作用和切削作用,且以切削作用为主[7-9].因此飞灰对省煤器管子的磨损作用与飞灰动能、单位时间内冲击到管子金属表面的飞灰数量以及飞灰的撞击可能性系数有关[10].为了便于判断管壁磨损量的大小,一般采用磨损厚度来表示.当烟气携带飞灰横向正面冲刷管束时,沿管子圆周上的磨损量是不均匀的,管子磨损最严重处α角的范围约为30°~50°[11],如图1(a)所示.管子受到正面冲刷时最大磨损厚度的计算式[12]为:

δmax=aηm(βμ,fhμfh)(βuu)3t

(1)

其中,a与飞灰磨损性和管束结构特性有关,由试验确定,一般为(0.5~2.0)×10-9;η由图1(b)中的K值确定,其中K为无因次数(司托克准则数);碳钢时m为1.0,合金钢时m为0.7;βμ,fh=1.25;βu=1.2.

K值的计算式如下:

(2)

由式(1)可知,影响飞灰磨损的主要因素为烟气流速、飞灰质量浓度、飞灰磨损性以及管束结构特性[13].其中烟气流速的影响最为突出,管子最大磨损厚度与烟气流速成三次方.因此,布置受热面时除保证设计烟气流速不能过高外,应特别注意避免局部烟气流速过高.

(a) 横向正面冲刷时管子的磨损情况

(b) 飞灰撞击率η与K值的关系曲线

图1 横向正面冲刷时管子的磨损情况以及飞灰撞击率η与K值的关系曲线

Fig.1 Abrasion of tubes under front impingement of flue gas and the curve ofηandK

2 省煤器烟气侧流场数值模拟

一方面,影响管子最大磨损厚度的因素中烟气流速的作用最大;另一方面,省煤器烟道中容易形成烟气走廊,导致烟道中出现局部烟气流速过高的情况,因此在省煤器烟道局部烟气流速过高处管束的磨损情况非常严重.

2.1 模型简化及参数设置

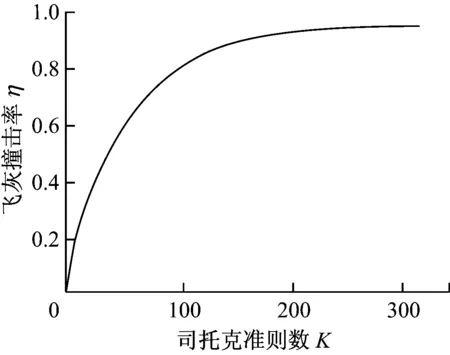

以π型工业锅炉为例,在锅炉尾部烟道中省煤器平行于锅炉后墙横向布置,烟气横向冲刷省煤器管束.为了尽可能地贴合实际烟气流场,取烟道弯头到省煤器出口部分的流场为研究对象.

根据众多学者的研究成果,当烟气横向冲刷时错列布置的省煤器管束磨损最严重处为第2~第4排管束,第5排及其后管束的磨损会明显减轻[12].因此,研究省煤器前4排管束所在烟道截面的烟气流场可反映省煤器管束的磨损情况.

笔者利用三维建模软件UG对省煤器及其烟道进行1∶1实体建模,如图2所示.再利用Design Modeler软件提取内流道,最后利用Ansys Icem软件对内流道进行网格划分,网格个数接近107.

将划分好的网格经过网格质量检查之后,导入到Ansys Fluent软件中.由于锅炉燃用固体燃料,为了减轻积灰,省煤器烟道的烟气流速不得小于6 m/s;为了减轻受热面管子的磨损,烟气流速一般不超过10 m/s[14],因此设定省煤器烟道截面的烟气流速为8 m/s.烟气在烟道中的流动选择标准k-ε模型;烟气进口选取速度进口边界条件,取8 m/s;烟气出口选取outflow边界条件;其余各壁面选取wall边界条件.

图2 省煤器及其烟道模型图

2.2 省煤器烟气侧流场模拟结果

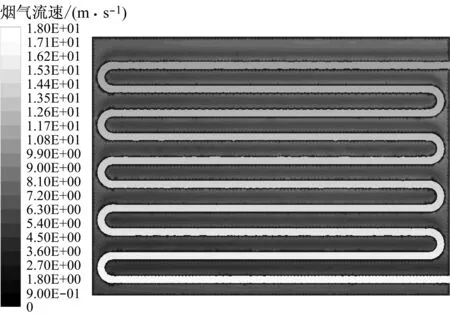

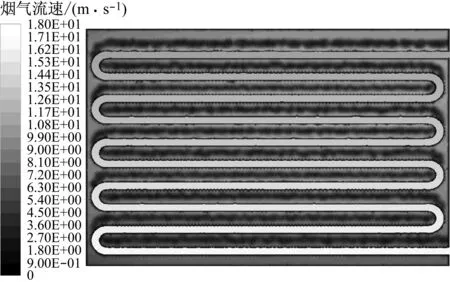

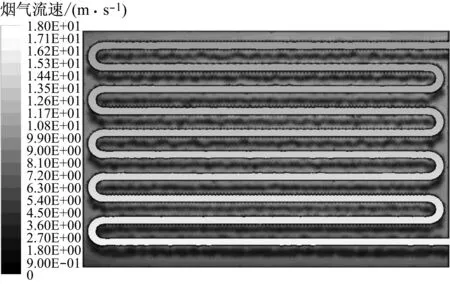

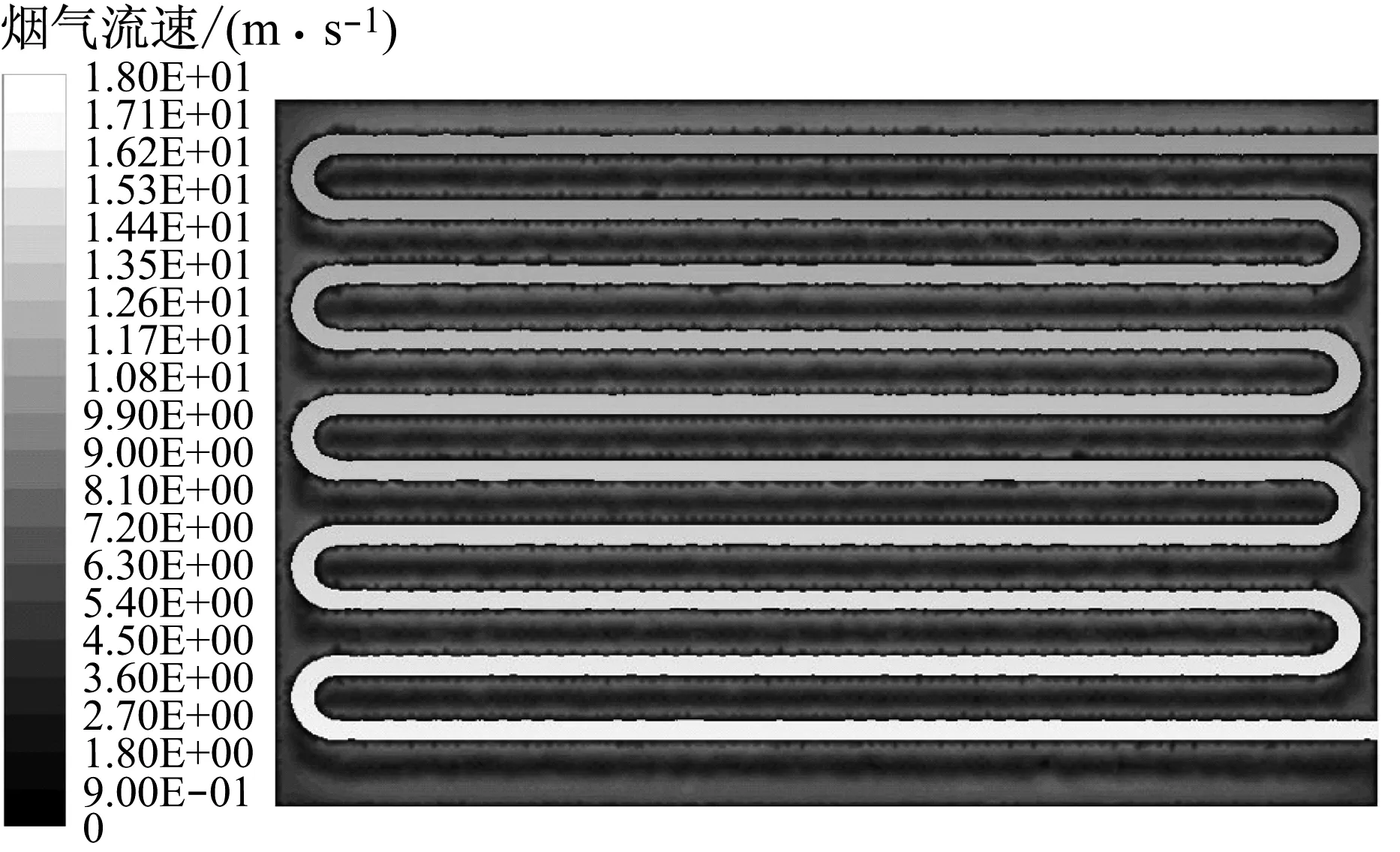

经过数值模拟得到各管束所在烟道截面的烟气流速分布,如图3所示.由图3可以看出,相邻管子之间和管束弯头处的烟气流速较大,尤其在管束的弯头处,其烟气流速远大于10 m/s,甚至达到15 m/s.这说明在管束的弯头处容易形成烟气走廊,导致局部烟气流速过高,长期如此管束的弯头处会产生严重的磨损.

(a) 管束1所在烟道截面的烟气流速分布

(b) 管束2所在烟道截面的烟气流速分布

(c) 管束3所在烟道截面的烟气流速分布

(d) 管束4所在烟道截面的烟气流速分布

3 防磨特性的数值模拟

一般来说,减轻锅炉对流受热面磨损的措施可以从烟气流速、飞灰质量浓度和加装防磨装置等方面进行.由于管子最大磨损厚度与烟气流速成三次方,因此减小受热面中平均烟气流速,尤其是减少局部烟气流速过高现象是减轻对流受热面磨损的一个重要措施.

3.1 新型防磨装置对省煤器防磨特性的理论分析

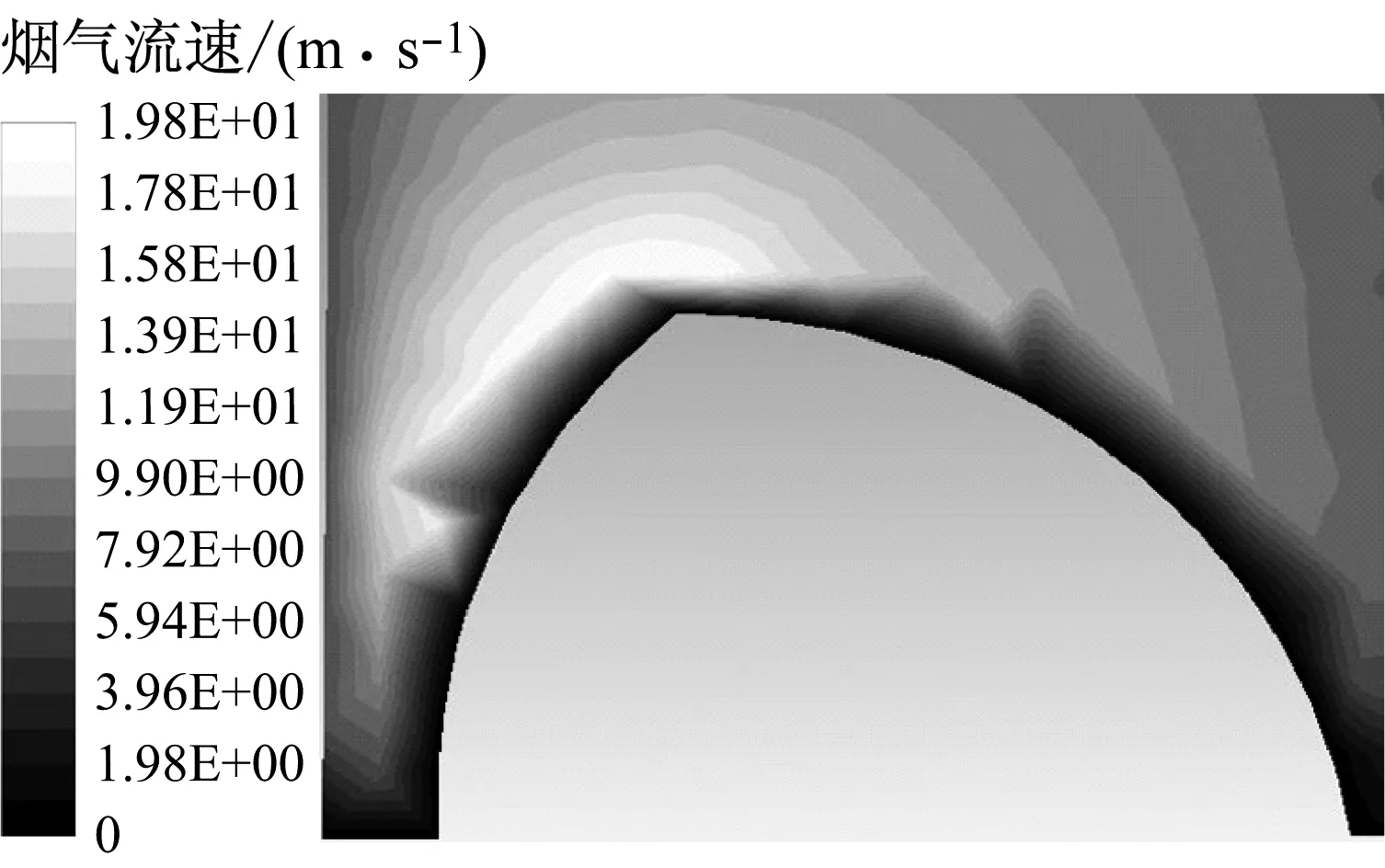

为了抑制或消除省煤器因局部烟气流速过高而造成的磨损,现提出将一种新型防磨装置加装在省煤器管束弯头前,其截面尺寸见图4.该防磨装置的基本原理为:当烟气流过防磨装置时,流场会分解成2个方向的支流.A方向的支流进入管束弯头及烟道壁面间的通道,加装防磨装置后该通道的烟气减少,因此烟气流速也会减小;而B方向的支流流经钝体,所以会发生附面层的脱离,进而形成漩涡,可增强管束的轴向扰动并打乱烟气的固定流向,在一定程度上致使烟气流速分布更加均匀.

图4 防磨装置截面的烟气流向示意图

形成高烟气流速烟气走廊的主要原因是第1排管束弯头与墙壁之间有空隙,对烟气的阻力较小,大量烟气从空隙中流过,形成烟气流速较大的烟气走廊.加装新型防磨装置后,可分离烟气,使得流入烟气走廊的烟气减少,从而减小烟气流速,从源头抑制或消除高烟气流速烟气走廊的形成.

3.2 新型防磨装置对省煤器防磨特性影响的数值模拟

为了验证新型防磨装置对省煤器管束的防磨特性,对加装防磨装置后的省煤器烟道流场进行数值模拟.利用三维建模软件UG对加装防磨装置后的省煤器及其烟道进行1∶1建模,如图5所示.再利用Design Modeler软件提取内流道,最后利用Ansys Icem软件对内流道进行网格划分,网格个数接近107.将划分好的网格经过网格质量检查后,导入到Ansys Fluent软件中,省煤器边界条件与没加装防磨装置时相同.

图5 加装防磨装置后省煤器及其烟道示意图

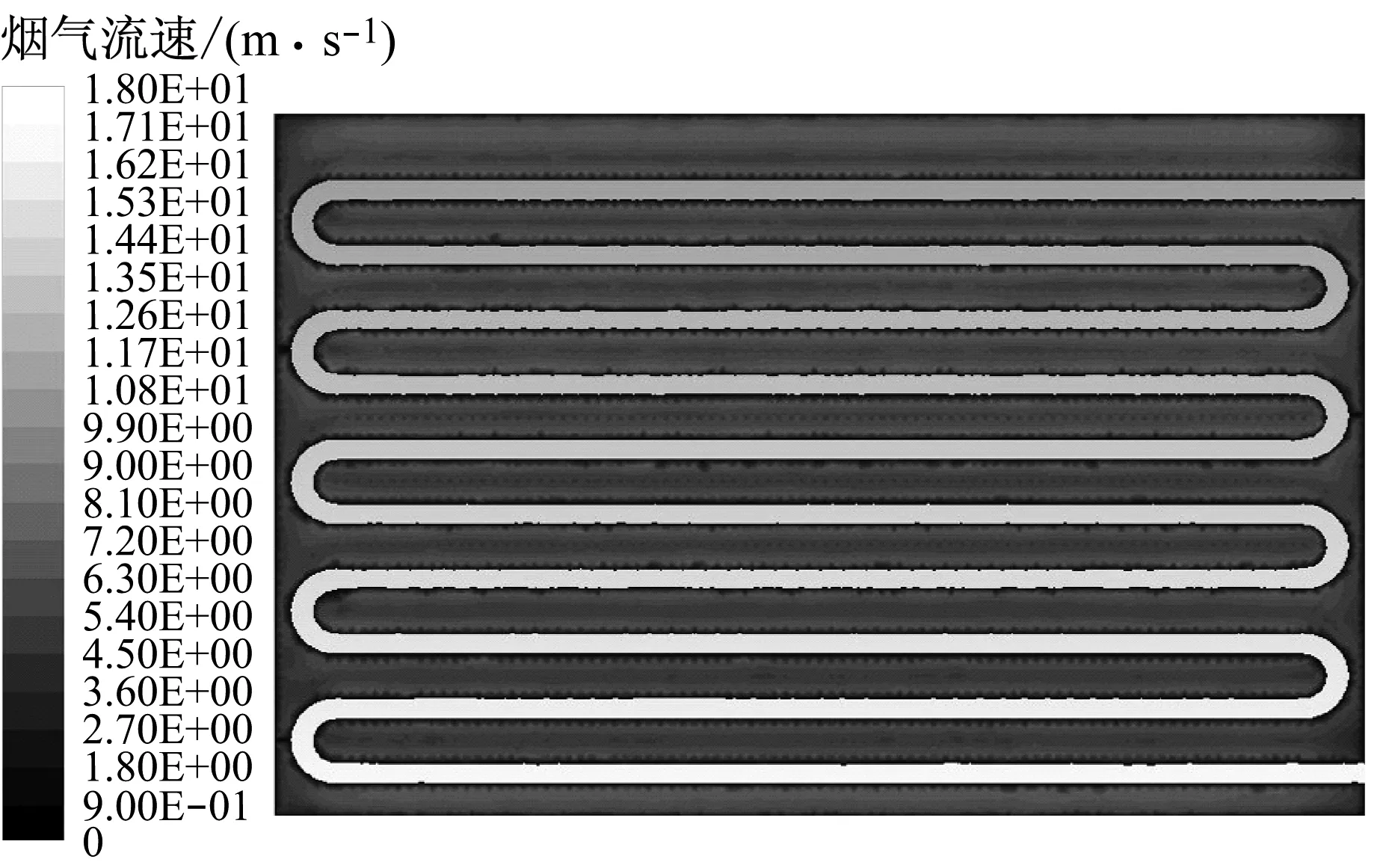

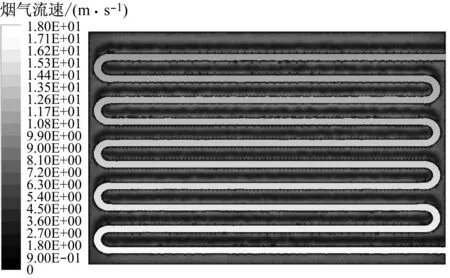

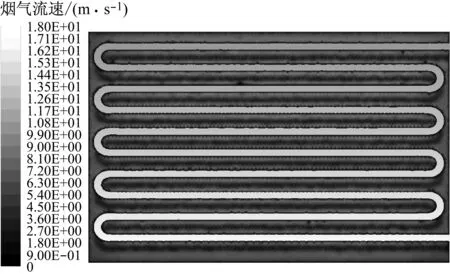

经过数值模拟得到各管束所在烟道截面的烟气流速分布如图6所示.由图6可以看出,加装防磨装置后管束弯头处的烟气流速已明显减小,烟气流速减至约8 m/s,管子之间通道的烟气流速也有一定程度的减小,整个流场的烟气流速分布更加均匀.说明在省煤器加装防磨装置后,大大减轻甚至消除了管束弯头处烟气流速过高的现象.由此可见,这种新型防磨装置可减小管束弯头处过高的烟气流速,进而减轻省煤器管束的磨损现象.

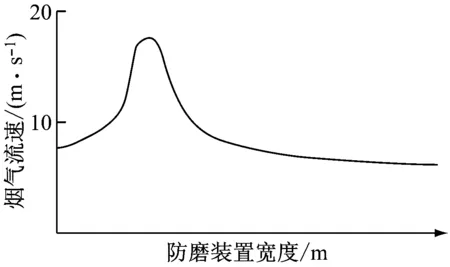

如图7所示,将防磨装置表面的烟气流速整理后,得到沿防磨装置表面烟气流速的变化,发现与前文对防磨装置流场理论分析的结果相吻合.

3.3 新型防磨装置的工程实例

前文数值模拟的结果表明理论上所提新型防磨装置能够有效抑制或消除π型工业锅炉省煤器管束的磨损.为了验证在工程实际中新型防磨装置对省煤器管束的防磨效果,将其应用到柳州钢铁(集团)公司干熄焦余热锅炉中,如图8所示,吸收了红焦显热的循环烟气(温度为800~850 ℃)经过垂直烟道转角后,依次流经二次过热器、一次过热器、光管蒸发器、鳍片管蒸发器、省煤器,最后从锅炉底部引出[15].

对于余热锅炉,由于安装的需要,在受热管与锅炉墙壁之间留有一定的空隙,使得烟气走廊的阻力较小,导致烟气走廊的烟气流速较大,随之带来较强的磨损(对烟道弯头处的二次过热器磨损尤为严重),从而影响余热锅炉运行的安全性[16].而干熄焦余热锅炉中二次过热器所处的位置和烟气特性与常规锅炉中省煤器所处的位置和烟气特性极其相似,因此将该防磨装置应用于干熄焦余热锅炉可以很好地检验其对换热管束的防磨效果,基于成本与性能的综合考虑,防磨装置选取以Al2O3为主要原料的耐磨陶瓷材料.

经过实际运行后,检修人员在检修余热锅炉时发现换热管束弯头处的磨损情况得到了明显改善,表明该新型防磨装置对换热管束有较好的防磨效果,也证实了该新型防磨装置能够抑制或消除工业锅炉中尾部受热面(省煤器)管束的磨损.

4 结 论

(1)省煤器管束弯头处烟气流速过高,可达到15 m/s,容易形成烟气走廊,会对省煤器管束弯头处造成极大的磨损.在加装防磨装置后,省煤器管束弯头处烟气流速明显减小,可减小至8 m/s,烟道中烟气流速分布更加均匀.

(a) 管束1所在烟道截面的烟气流速分布

(b) 管束2所在烟道截面的烟气流速分布

(c) 管束3所在烟道截面的烟气流速分布

(d) 管束4所在烟道截面的烟气流速分布

(a) 防磨装置处烟气流速分布

(b) 沿防磨装置宽度方向的烟气流速

(2)将新型防磨装置应用在柳州钢铁(集团)公司干熄焦余热锅炉中,发现其对换热管束的防磨效果良好,表明这种新型防磨装置可抑制或消除烟气对锅炉尾部受热面(省煤器)管束的磨损.

Fig.8 Structure diagram of the CDQ waste-heat boiler in Liuzhou Iron and Steel (Group) Company

[1] 赵之军, 冯伟忠, 张玲, 等. 电站锅炉排烟余热回收的理论分析与工程实践[J].动力工程, 2009, 29(11): 994-997, 1012.

ZHAO Zhijun, FENG Weizhong, ZHANG Ling, et al. Theoretical analysis and engineering practice of heat recovery from exhaust gas of power boilers[J].ChineseofPowerEngineering, 2009, 29(11): 994-997, 1012.

[2] 曹锦秀, 王广东. 锅炉受热面磨损的主要因素及防护技术措施[J].山东工业技术, 2015(16): 66.

CAO Jinxiu, WANG Guangdong. Main factors of boiler heating surface wear and protection technology measures[J].ShandongIndustrialTechnology, 2015(16): 66.

[3] 郭小红. 锅炉受热面磨损问题处理和措施[J].锅炉制造, 2015(3): 27-29.

GUO Xiaohong. Abrasive problem treatment of heating surface and solving measures[J].BoilerManufacturing, 2015(3): 27-29.

[4] 王金枝, 程新华. 电厂锅炉原理[M]. 3版. 北京: 中国电力出版社, 2014.

[5] 向红. 低温省煤器防磨损措施探讨[J].云南化工, 2011, 38(6): 66-69.

XIANG Hong. Measures of low-temperature economizer anti-wear[J].YunnanChemicalTechnology, 2011, 38(6): 66-69.

[6] 马凯, 阎维平, 高正阳, 等. 增压富氧燃煤锅炉省煤器的设计与优化[J].动力工程学报, 2013, 33(3): 165-171.

MA Kai, YAN Weiping, GAO Zhengyang, et al. Design and optimization for economizer of pressurized oxy-fuel coal-fired boilers[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(3): 165-171.

[7] 周云龙, 陈军, 薛广鑫. 基于数学模型的煤粉锅炉管束磨损预测与分析[J].动力工程学报, 2012, 32(3): 187-191.

ZHOU Yunlong, CHEN Jun, XUE Guangxin. Prediction and analysis on tube bank erosion of pulverized coal-fired boilers based on mathematical model[J].JournalofChineseSocietyofPowerEngineering, 2012, 32(3): 187-191.

[8] 赵宪萍, 朱崇武, 叶桂林, 等. 20碳钢在腐蚀性气流环境中飞灰冲蚀磨损试验研究[J].动力工程学报, 2015, 35(11): 944-948.

ZHAO Xianping, ZHU Chongwu, YE Guilin, et al. Experimental study on fly ash erosive wear of carbon steel 20# in corrosive gas environment[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(11): 944-948.

[9] 程延庆, 郭风波, 罗志诚, 等. 赤峰热电厂6号炉省煤器局部磨损分析与对策[J].东北电力技术, 2013, 34(10): 44-46.

CHENG Yanqing, GUO Fengbo, LUO Zhicheng, et al. Local wear analysis and countermeasures to NO.6 economizer in Chifeng thermal power plant boiler[J].NortheastElectricPowerTechnology, 2013, 34(10): 44-46.

[10] 关鹏, 李忠辉. 锅炉省煤器磨损及其防治措施[J].吉林电力, 2011, 39(1): 29-31.

GUAN Peng, LI Zhonghui. Wearing and prevention counter-measurements of economizer tubes in boilers[J].JilinElectricPower, 2011, 39(1): 29-31.

[11] 于洁, 韩淑芬. 锅炉运行与维护[M]. 北京: 北京理工大学出版社, 2014.

[12] 林宗虎. 锅炉测试[M]. 北京: 中国计量出版社. 1996.

[13] 刘正宁, 刘洋, 谭厚章, 等. 余热锅炉省煤器腐蚀机理的研究[J].动力工程学报, 2010, 30(7): 508-511.

LIU Zhengning, LIU Yang, TAN Houzhang, et al. Study on corrosion mechanism of economizer of waste heat boilers[J].JournalofChineseSocietyofPowerEngineering, 2010, 30(7): 508-511.

[14] 郑桂红. 电站锅炉省煤器磨损分析与数值模拟[D]. 北京: 华北电力大学, 2014.

[15] 郁鸿凌, 杜艳艳, 葛卫东, 等. 对干熄焦余热锅炉热力计算中传热系数的探讨[J].工业锅炉, 2009(2): 14-17.

YU Hongling, DU Yanyan, GE Weidong, et al. Discussion on the heat transfer coefficient in thermal calculation of CDQ waste-heat boiler[J].IndustrialBoiler, 2009(2): 14-17.

[16] 周托, 张忠孝, 郁鸿凌, 等. 干熄焦余热锅炉过热器传热特性研究[J].上海理工大学学报, 2009, 31(6): 529-534.

ZHOU Tuo, ZHANG Zhongxiao, YU Hongling, et al. Study on the characteristics of heat transfer for super-heater in CDQ boiler[J].JournalofUniversityofShanghaiforScienceandTechnology, 2009, 31(6): 529-534.

Effect of a New Anti-abrasion Device on Wear Reduction of the Economizer

PEIBin,YANGDongwei,YUHongling,JINJing

(School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

2016-07-21

2016-10-17

裴 彬(1992-),男,湖北监利人,硕士研究生,主要从事锅炉技术和余热回收方面的研究. 电话(Tel.):13236326156;E-mail:baconpb@163.com.

1674-7607(2017)10-0842-06

TK224

A

470.30