装载机驾驶室低频声分析与控制

崔进青 张建润

(东南大学机械工程学院, 南京211189)

装载机驾驶室低频声分析与控制

崔进青 张建润

(东南大学机械工程学院, 南京211189)

针对装载机驾驶室中难以处理的低频噪声问题,分别建立结构声和透射声声场仿真模型,并进行驾驶室车内结构声和透射声数值仿真.同时验证驾驶室模型建立的准确性,确定驾驶室车内声场与结构声和透射声的关系,最后进行装载机驾驶室低噪声控制设计.结果表明,通过考虑可行性、经济性和轻量化,优化设计了驾驶室吸声和阻尼处理.以驾驶室人耳声压频响曲线为目标,对重要板件的厚度进行设计,改变了驾驶室结构模态与声场的耦合和隔声特性.从而使得驾驶室内噪声最高声压级降低了3.37 dB,总声压级降低了2.93 dB,取得了良好的低频声控制.

驾驶室;低频声分析;结构声;透射声;噪声控制

Abstract: The problem of low frequency noise was difficult to be handled in the cabin. A structure-borne and airborne noise field simulation model is established. The numerical simulation of structure-borne and airborne sound in the cabin was carried out, and the accuracy of the cabin model was verified. Then, the relationship between the cabin interior sound with structure-borne and the airborne noise was established. Finally, the low noise control of the loader cabin was design. The result shows that by considering the feasibility, economy and lightweight design, with the optimization design of the cabin absorption and damping materials, as the driver’s ear pressure response curve for the target, through the design of the thickness of the important plates, it can change the coupling and the sound insulation properties of the cabin structure mode and the sound field. The cabin noise maximum sound pressure level decreased 3.37 dB, and the total sound pressure reduced 2.93 dB. Therefore, it can achieve good control of low frequency noise.

Keywords: loader cabin; low frequency acoustic analysis; structure-borne noise; airborne noise; noise control

装载机驾驶室车内噪声直接影响司机的舒适性.噪声过大易引起驾驶员疲劳,影响操作安全性.驾驶室内的噪声除了空气透射噪声外,还有车身板件振动辐射20~200 Hz的低频结构噪声,这对驾驶员的工作影响更大.因此,对低频结构声的控制,同时进行隔声吸声研究以减少驾驶室板件声固耦合特性,是降低驾驶室噪声最直接有效的方法.

近年来,Kim等[1]采用声学传递函数法对激励源与工程驾驶室内噪声控制进行分析,并通过理想激励进行实验和仿真来预测车内结构声和空气声的关系.Yuksel等[2]通过板件声学贡献分析,确定对车内声场贡献突出的板件,并通过试验设计寻找最优板件厚度,达到改善内声场声学特性的目的.Totaro等[3]提出一种传递函数方法,实现了对汽车等复杂系统内部吸声材料的最优布置.Kim等[4]采用实验数据结合FEM、BEM仿真研究装载机和叉车驾驶室内噪声的不同特性,在低频声学设计阶段就避免出现声共振问题.Gupta等[5]基于声固耦合对结构和声腔进行解耦来研究降低低频噪声的方法.Wu等[6]建立声辐射模态对不同形状的边界产生的辐射声进行理论模型研究.Kale等[7]为满足用户的舒适性要求,分析设计和实现了汽车内外噪声控制的声学方案,通过对电动汽车的电机、传动系统的优化以及轻质结构的应用来降低车内噪声.

张青青[8]基于小波包分析及支持向量机模式识别方法对驾驶室噪声源进行识别,并对影响驾驶室的振动结构件提出改善方法.陆冬等[9]以声辐射模态、直接边界元理论为基础,分析得出结构表面法向振速幅值是影响板结构声辐射功率和辐射声压的主要因素及优化降噪的方式.王欢等[10]采用实际结构激励预测驾驶室内声场声压,并采用实验值进行验证,然后采取阻尼降噪法进行优化声场.张俊红等[11]分别建立某装载机驾驶室及室内声腔有限元模型并验证了声振耦合模型的准确性,测取悬置点激励并进行频响分析及车内噪声预测,并通过阻尼材料的形貌优化方案进行二次声压虚拟预测来验证降噪效果的显著.

在驾驶室低噪声设计中,大部分采用单一的处理方式,如只有阻尼处理、只有吸声材料处理或只在结构上优化,但对三者相结合的综合声场的实验分析和研究及低噪声综合设计却少有研究.本文通过对装载机驾驶室低频声综合分析,改变其结构模态与声场的耦合和隔声特性,最终控制低频噪声.

1 装载机驾驶室结构与噪声特点

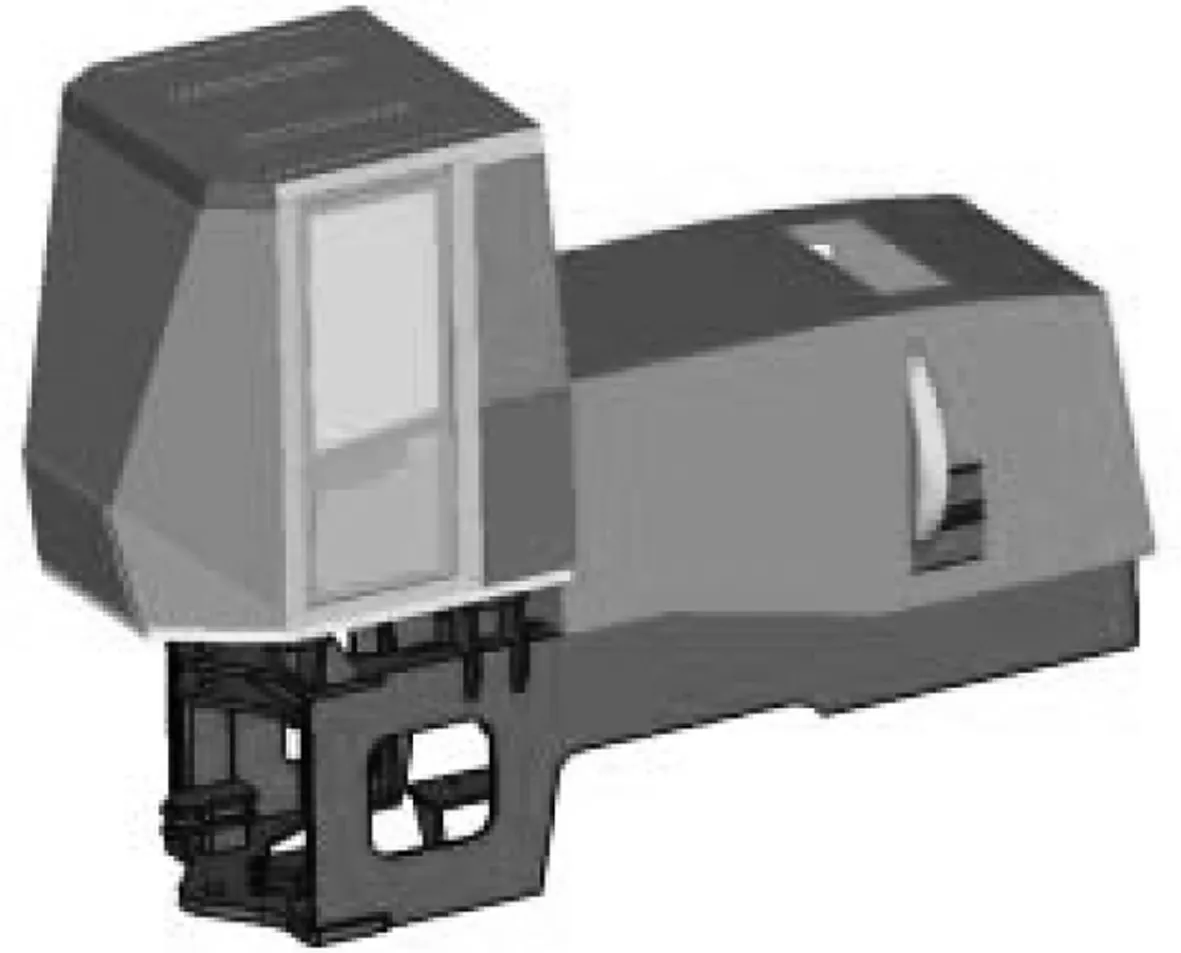

装载机驾驶室属于梯形塔式、有骨架和正置式结构的驾驶室,如图1所示,其结构声场具有普遍性特点和代表性,本文以某款装载机驾驶室为例进行结构声场的分析和低噪声设计.装载机驾驶室一般由框架、薄钢板件、玻璃板件、车内饰及人椅组成,组成部分见图2.

装载机驾驶室的噪声一般分为两大类:空气传递噪声和结构传递噪声.空气噪声中有一部分穿透驾驶室结构传递到车内被称之为透射声.结构声由发动机等振动传递到驾驶室,再由驾驶室结构板件产生噪声振动,其中辐射到驾驶室车内噪声称为辐射声.

图1 装载机驾驶室

(a) 框架

(c) 玻璃板件

车内空气是流体介质,噪声振动易使其与结构发生耦合声响,当声固耦合噪声较大时,有增强或者减弱驾驶室车内的结构声或者透射声的作用,因此在分析驾驶室低频声时要关注声固耦合噪声的产生[12].

2 装载机驾驶室噪声分析实验

本文以某款装载机驾驶室为主要研究对象进行噪声振动分析,装载机驾驶室直接向驾驶室传递的工程机械空气声声源包含发动机和动力总成的辐射声、进气和排气口噪声、传动系统噪声和冷却风扇的声音等.本文通过实验确定主要的噪声源,对降低驾驶室车内噪声有很重要的作用.

2.1 驾驶室噪声振动源基频

对装载机驾驶室有影响的噪声源很多,其中发动机、风扇、排气噪声等是最主要噪声振动源,需要通过理论计算来得出其噪声振动基频[8].

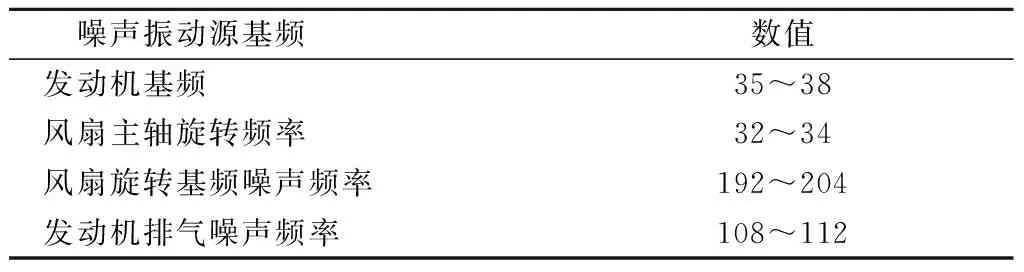

由于机器实际运行时转速在一定范围内变动,实际测试的频率值与计算频率值之间有微小差距,一些主要噪声源的激励频率范围见表1.通过实验采集驾驶室车内噪声信号并分析判断出驾驶室噪声源的性质.

表1 部分噪声源的基频 Hz

2.1.1 驾驶室车内司机耳旁噪声分析

驾驶室内噪声信号测量点位于司机右耳旁处,如图3所示.

图3 驾驶室内声传感器布置

在图4中,Lp代表A计权声压级,可得驾驶室内噪声频率主要有38,75,117,234 Hz;驾驶室内1/3倍频程噪声的中心频率主要有40,125,250 Hz.驾驶室内噪声主要中心频率和对应峰值以及对应噪声源见表2.

图4 驾驶室内噪声A计权声压级分布

中心频率/Hz1/3倍频程带宽峰值对应频率/Hz噪声源4035.5~44.738发动机基频振动和辐射噪声125112~141117驾驶室结构噪声、风扇透射声250224~282234驾驶室结构噪声

2.1.2 噪声信号分析

驾驶室内噪声主要为驾驶室结构声,其中低频噪声较多,主要由发动机振动传递到驾驶室结构板件而产生的结构辐射声;其次是发动机、风扇噪声产生的空气透射声.

3 驾驶室车内结构声分析

3.1 驾驶室振源测试与分析

驾驶室是非承载式车身,激励均通过前右隔振器、前左隔振器、后左隔振器、后右隔振器4个隔振器传递到驾驶室,需要测量实际激励来进行噪声振动仿真分析.通过实验测试得到驾驶室4个隔振器处的三向加速度信号,隔振器位置如图5所示.

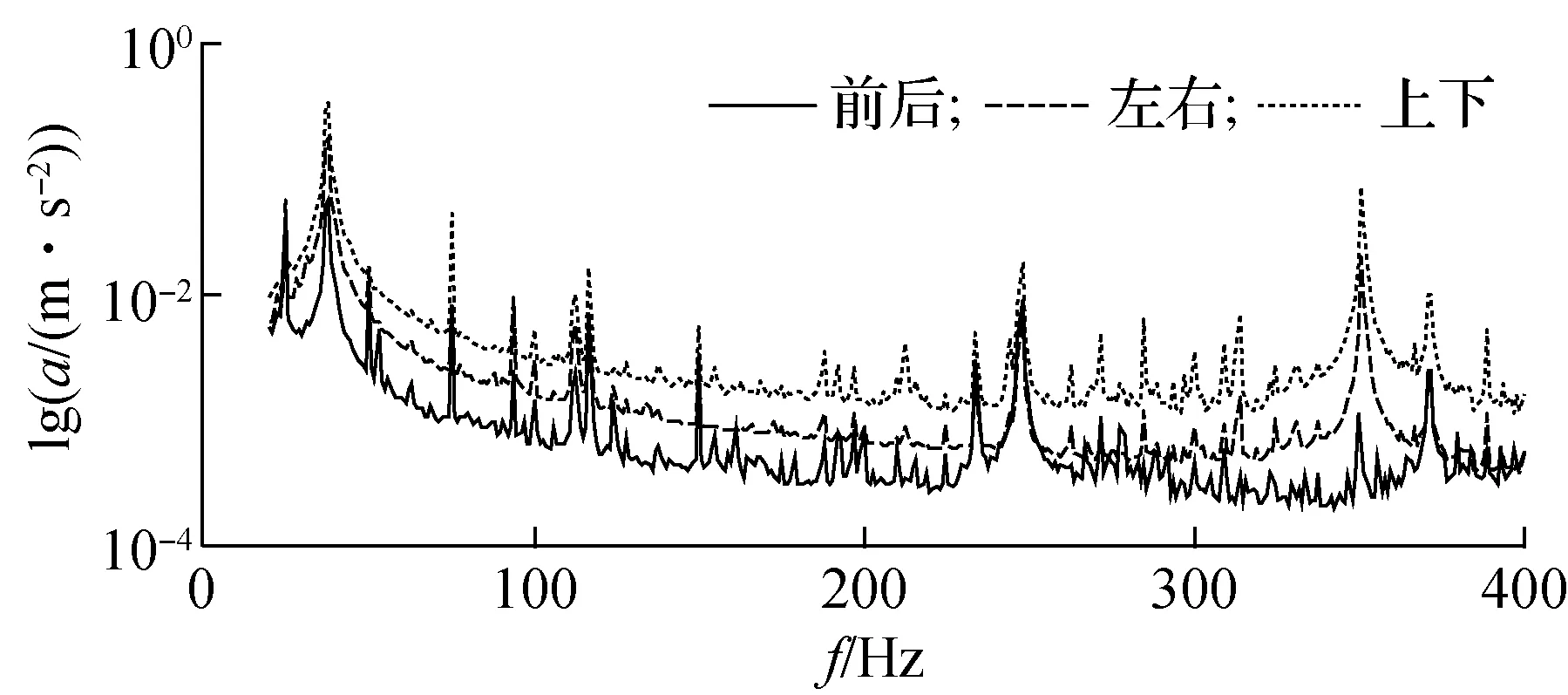

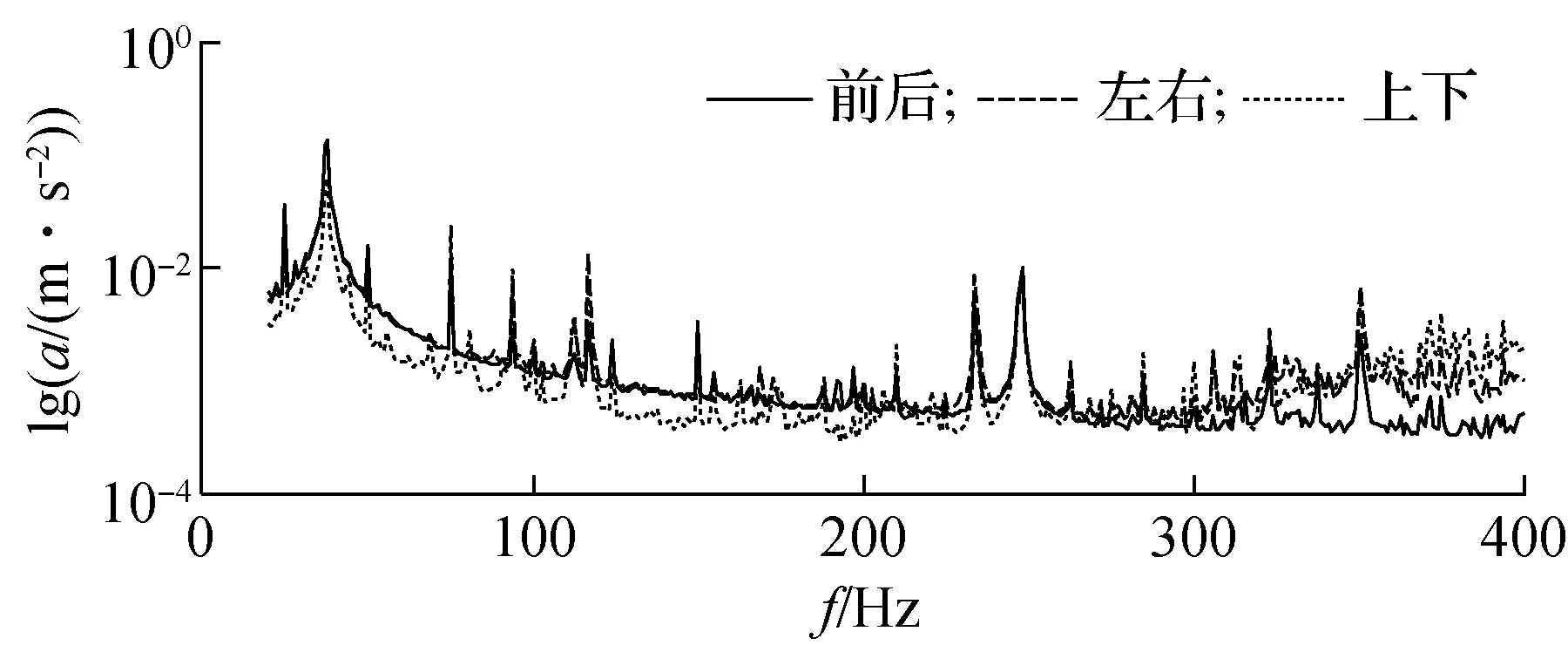

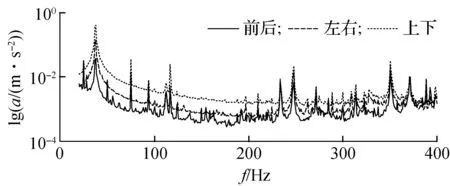

在驾驶室与车架连接处4个隔振器的三向加速度信号是在发动机怠速工作状态时采集的,可以作为结构和声学仿真输入数据,通过仿真得出结构辐射声.本文重点分析20~200 Hz低频结构声,为保证分析可靠性,采集20~400 Hz的加速度激励值,每个隔振器分别采集前后、左右、上下3个方向的加速度值a,得到采集数据如图6所示.

由图6可以看出,驾驶室在38 Hz处发生较大振动,显然是由发动机振动产生的.

图5 实验采集驾驶室隔振器位置

(a) 前右隔振器

(b) 前左隔振器

(c) 后左隔振器

(d) 后右隔振器

3.2 驾驶室车内结构声仿真分析

3.2.1 驾驶室结构声场模型建立

为了对驾驶室内部的声场进行分析,建立结构有限元网格,如图7(a)所示,在底部相应位置加上4个模拟隔振器的弹簧,参数见表3,自由度为x,y,z三个方向.在驾驶室底板与车架连接处以及4个隔振器采集到的x,y,z三个方向上的加速度数据点位置如图7(b)所示,约束模拟弹簧与车架连接处有6个自由度,如图7(c)所示.通过导入软件LMS Virtual.lab中,算出强迫振动加速度响应,得出结构振动数据.

表3 隔振器刚度参数 N/mm

(a) 网格模型

(b) 数据点位置

(c) 悬置处约束

图7结构有限元模型

同时建立了驾驶室内部声腔边界元二维网格,如图8所示.网格基本尺寸为50 mm,单元总数为10 642,节点总数为5 713,可以满足最高200 Hz的有效频率计算.

图8 驾驶室内部声腔边界元二维网格

3.2.2 驾驶室结构声仿真结果与分析

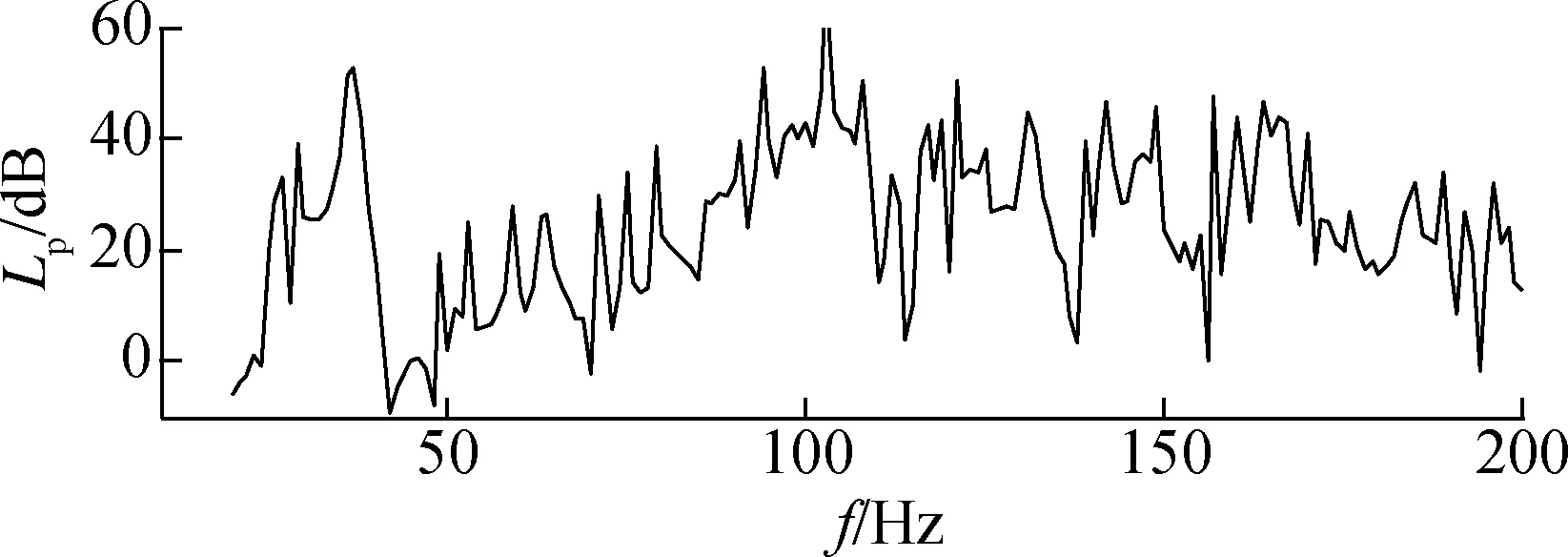

在LMS Virtual.lab中设置驾驶室各面板与声腔网格的耦合面,将强迫振动的结构数据与声腔面网格数据进行插值计算,进行声固耦合分析,提取驾驶员右耳处的声压级曲线,并进行A计权,得到驾驶室结构声辐射仿真人耳处的声压级曲线,如图9所示.

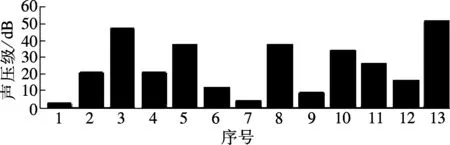

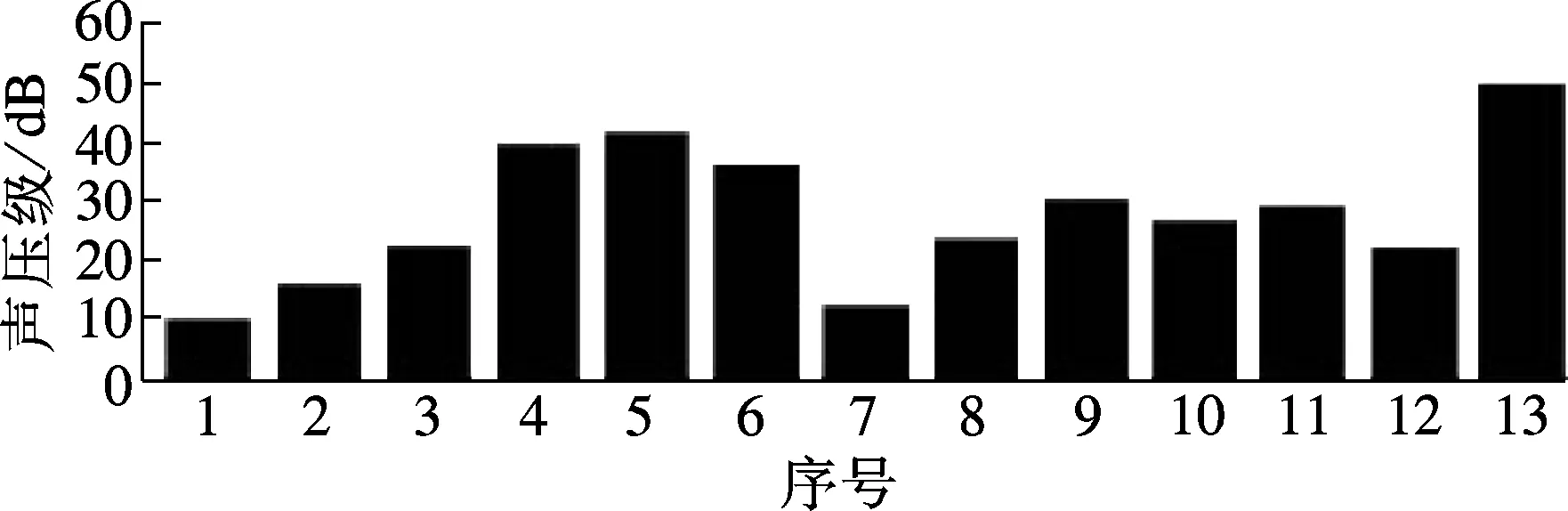

由图9声压响应曲线可见,在频率38,37,94,36 Hz处出现显著的响应峰值,分别为53.78,52.93,52.59,51.09 dB,最高声压级为53.78 dB,总声压级61.45 dB.现在将驾驶室周围几个板块分为顶板、底板、前面板、后面板、右面板及其他7块玻璃面板(除框架),见图10,得到如图11的各面板对驾驶员右耳处声压频响曲线峰值的贡献量柱状图.其中,序号1~13依次表示为前玻璃、前面板、顶板、底板、后玻璃、后面板、右门玻璃、右面板、左门上玻璃、左门下玻璃、前左玻璃、前右玻璃、总贡献量.

图9 驾驶员人耳处的A计权声压级曲线

图10 面板划分

(a) 38 Hz

(b) 37 Hz

(c) 94 Hz

(c) 36 Hz

由面板贡献量分析可知:在频率38 Hz时驾驶室前板、底板、顶板对人右耳处声压贡献量较大;频率37 Hz时驾驶室顶板、后面板、右面板对人右耳处声压贡献量较大;频率94 Hz时驾驶室底板、后面板、顶板对人右耳处声压贡献量较大;频率36 Hz时驾驶室后玻璃、后面板、底板对人右耳处声压贡献量较大.由此可以看出,对人耳声压贡献量基本在发动机振动频率附近,因此底板和底部框架相应结构的钢板材料均需要改进,顶板和其他面板也需要做减振降噪的优化.

4 驾驶室车内透射声分析

4.1 发动机和风扇表面声压的采集与分析

为了客观分析驾驶室的透射声,进行装载机驾驶室现场工作时采集发动机怠速情况下发动机和风扇的声源信号,见图12.

图12 现场实验图

1) 对发动机的主要几个声源辐射面进行声压采集,发动机上、下、前、左、右面的声传感器布置方位如图13所示,得到声压力的数据见图14.

2) 对风扇的主要几个声源辐射面进行声压级采集,图15为风扇左、右、上面风扇声传感器布置图,由传感器采集得到的数据如图16所示.

(a) 上面

(d) 左面

(a) 左面、上面和前面

(b) 下面和右面

(a) 左面

图16 风扇声压数据

由图14可见,发动机主要噪声频率为38 Hz.由图16可知,风扇主要噪声频率为30,50和70 Hz,这些都是发动机的基频噪声.

4.2 驾驶室车内透射声仿真分析

4.2.1 驾驶室透射声仿真模型建立

采用声腔模型的二维网格生成驾驶室声腔边界元,并确定结构有限元与声腔边界元的耦合面,在动力舱内部建立主要声源发动机和风扇的网格模型以及驾驶室动力舱位置关系的综合场景模型,如图17所示.将采集到的声压值设置到发动机和风扇有限元网格上,进行透射声场的仿真,获得人右耳处透射声的声压值.

4.2.2 驾驶室透射声仿真分析

由图18声压响应曲线可见,在频率50,38,37 Hz处出现48.95,45.95,44.48 dB显著的响应峰值,最高声压级为48.95 dB,总声压级为55.03 dB.

图17 驾驶室动力舱的综合场景模型

图18 驾驶室人耳处透射声频率A计权声压级曲线图

由此可见,驾驶室结构声比外面的透射声对驾驶室的影响更大,因此后面的低噪声设计中应重点降低结构声.

5 驾驶室内低频声的叠加计算

驾驶室内声场可近似作为混响声场,结构声和透射声作为不相干声进行叠加计算.噪声进入驾驶室后,空气噪声和结构噪声发生叠加作用,这符合声强叠加原理,有效声压平方也符合叠加原理,即

(1)

式中,pe为某点总声压;pe1,pe2为2个噪声源在某点分别产生的声压.

因为声压级是声压平方的对数,所以由式(1)得到的2个声源共同影响下的声压级叠加公式为

Lp=10lg(10Lp1/10+10Lp2/10)

(2)

式中,Lp1,Lp2为2个声源分别单独存在时某点的声压级;Lp为2个声源同时存在时该点的声压级,即叠加后的声压级.多个声源的叠加可参考2个声源的叠加[13].

根据式(2)和文献[1],可以得出驾驶室内声压与结构声和透射声的关系为

Sin=αSstr+βSair

(3)

式中,Sin为车内总声压;Sstr为结构声;Sair为透射声;

α,β为系数,一般取α=β=1.

根据声压叠加公式(2)和(3),可以得出驾驶室的仿真频响曲线和实际人耳处的声压级频率响应曲线,如图19所示.

图19 实验和仿真A计权声压级曲线对比图

由此可看出,仿真数据在很多极值点处与实际声压级频率响应曲线吻合,整体曲线趋势和实验数据吻合,实验测试总声压级为62.06 dB.数值仿真总声压级的结构辐射声和空气透射声之和为62.34 dB.考虑仿真模型是理想状态下,而激励和响应是真实情况,因此二者误差在有效范围内.由此可得仿真是可信的,所建立的驾驶室声学仿真模型具有可靠性.

另一方面仿真验证了本文所建立的装载机驾驶室结构声场仿真模型是可靠的,能够真实有效地反映实际驾驶室声场情况.

6 装载机驾驶室低噪声仿真控制设计

驾驶室的板件结构需要优化,但盲目加强某些结构,并不能够降低车内噪声.综合优化并设定优化目标,才能有效地降低车内低频噪声.

装载机驾驶室的板件主要为玻璃(如后玻璃)和钢制板件(如顶板)等.本文采用尺寸优化对各板件的厚度进行优化,同时在各板件上贴阻尼和吸声材料,从而对驾驶室进行低噪声综合仿真优化设计.

本文对驾驶室的底板、前板、顶板、后板、右板件进行阻尼吸声处理,主要考虑20~200 Hz的低频噪声情况,选择吸收低频声优秀的阻尼和吸声材料,相关材料参数见表4和表5.

表4 多孔材料参数

表5 阻尼材料参数

驾驶室室内噪声是由结构声和透射声叠加而成.采用软件LMS Vritual.lab中的Optimization模块将结构辐射声和空气透射声的声场综合仿真优化,激励选取第3和第4节中采集到的实际激励,将驾驶室置于如图20所示的场景中进行声场优化分析.

图20 结构声、透射声综合分析场景图

以20~200 Hz的人耳处频率响应声压值作为优化目标函数,各板件的厚度作为尺寸变化值,驾驶室总质量不增大为约束条件,建立各板件厚度为可变参数的多目标频率优化数学模型,可表述为

(4)

s.t.X={x1,x2,…,xb1}xj,min≤xj≤xj,maxi=1,2,…,a1;j=1,2,…,b1;m≤minitial

式中,P(X)为多目标优化函数;a1为所考虑的声压值频率数(本文考虑20~200 Hz内全部频率);b1为第i个声压值频率下考虑的板件数;pj为第j个板件的声压贡献系数;Vj,rms为第j个板件的法向振动速度的均方根值;X为结构设计的变量空间;xj为第j个板件的厚度;m表示结构质量,为优化约束条件;minitial为结构的初始质量[11].

对第3节中结构辐射声贡献量较大的几个板块厚度进行重点优化,并且考虑优化的同时不能增加透射声.其中,驾驶室玻璃厚度为4~6 mm,底板厚度为4~8 mm,其他刚板件厚度为1.5~3 mm.

优化前后板件的厚度比较见表6.同时,优化后模型的质量减少了2.1 kg,符合约束条件的要求.

表6 驾驶室各板件厚度尺寸变化

通过低噪声设计后的声学优化分析,得到人耳处的A计权声压级曲线图,并与优化前进行比较,结果如图21所示.由图可以看出,通过板件结构各尺寸的厚度优化,同时加入阻尼吸声材料后,优化前声压峰值频率为38,37,94,36,121 Hz,对应的声压值为54.44,53.51,52.68,51.18,50.21 dB,优化后的声压峰值频率为37,38,36,94,121 Hz,对应的声压值为51.07,50.66,48.32,47.69,46.87 dB.经过选择较好的吸声材料和阻尼材料,以及板件结构厚度在20~200 Hz全频段的优化,最高声压级降低了3.37 dB,在整体噪声水平较低的情况下,优化效果较好.优化前总声压级为62.34 dB,优化后总声压级为59.41 dB,降低了2.93 dB,低频噪声控制效果明显.

图21 驾驶员人耳处2次A计权声压级频响曲线对比

7 结论

1) 对装载机驾驶室的噪声振动源进行实验测试和分析,得出其驾驶室车内噪声主要为低频结构声,其次为透射声.

2) 分别建立结构声和透射声声场模型以及驾驶室综合声场模型,并进行仿真分析.通过实验测试验证了驾驶室噪声仿真模型的可靠性,并确定了驾驶室车内声场等于结构声和透射声的叠加.

3) 考虑装载机驾驶室的生产可行性、经济性和轻量化,在加入驾驶室吸声和阻尼材料后,以驾驶室人耳声压频响曲线为目标,通过对板件部件的厚度设计,改变驾驶室结构模态与声场的耦合和隔声特性.通过声学仿真分析可以看出,低噪声控制效果较好,其中优化后低噪声控制的最高声压级降低了3.37 dB,总声压级降低了2.93 dB.

References)

[1] Kim S H, Hong S Y, Song J H, et al. Interior noise analysis of a construction equipment cabin based on airborne and structure-borne noise predictions[J].JournalofMechanicalScienceandTechnology, 2012,26(4): 1003-1009. DOI:10.1007/s12206-012-0231-z.

[2] Yuksel E, Kamci G, Basdogan I. Vibro-acoustic design optimization study to improve the sound pressure level inside the passenger cabin[J].JournalofVibrationandAcoustics,TransactionsoftheASME, 2012,134(6):061017. DOI:10.1115/1.4007678.

[3] Totaro N, Guyader J L. Efficient positioning of absorbing material in complex systems by using the patch transfer function method[J].JournalofSoundandVibration, 2012,331(13): 3130-3143. DOI:10.1016/j.jsv.2012.02.016.

[4] Kim K T, Kim H T, Joo W H. Low noise cabin design for construction equipment[C]//SAE2013NoiseandVibrationConferenceandExhibition. Grand Rapids, MI, USA: SAE International, 2013:736-743.

[5] Gupta G, Gautam R, Jain C P. Study of coupling behavior of acoustic cavity modes to improve booming noise in passenger vehicles[C]//SAE2014WorldCongressandExhibition. Detroit, MI, USA: SAE International, 2014:231-239.

[6] Wu H, Jiang W, Zhang Y, et al. A method to compute the radiated sound power based on mapped acoustic radiation modes[J].JournaloftheAcousticalSocietyofAmerica, 2014,135(2): 679-692. DOI:10.1121/1.4861242.

[7] Kale G, Kulkarni M A, Arun S, et al. NVH challenges and solutions to mitigate cabin noise in electric vehicles[C]//2015IEEEInternationalTransportationElectrificationConference. Chennai, India, 2015: 15722608.DOI: 10.1109/ITEC-India.2015.7386867.

[8] 张青青. 工程机械驾驶室噪声源识别[D]. 济南:山东大学机械工程学院, 2014.

[9] 陆冬, 张建润, 李加威, 等. 基于声辐射控制的驾驶室内声场优化[J]. 东南大学学报(自然科学版), 2014, 44(6): 1171-1176. DOI:10.3969/j.issn.1001-0505.2014.06.014. Lu Dong,Zhang Jianrun,Li Jiawei, et al. Interior acoustic field optimization of cabin based on acoustic radiation control[J].JournalofSoutheastUniversity(NaturalScienceEdition), 2014,44(6): 1171-1176. DOI:10.3969/j.issn.1001-0505.2014.06.014. (in Chinese)

[10] 王欢, 刘汉光, 刘杰, 等. 车辆驾驶室内噪声仿真及低频降噪处理[J]. 噪声与振动控制, 2016, 36(1): 88-91. DOI:10.3969/j.issn.1006-1335.2016.01.019. Wang Huan,Liu Hanguang,Liu Jie, et al. Interior noise simulation and low-frequency noise reduction of a vehicle’s cab[J].NoiseandVibrationControl, 2016,36(1): 88-91. DOI:10.3969/j.issn.1006-1335.2016.01.019. (in Chinese)

[11] 张俊红, 李忠鹏, 毕凤荣, 等. 基于板件贡献分析的装载机驾驶室低噪声设计[J]. 振动、测试与诊断, 2016, 36(3): 568-574. DOI:10.16450/j.cnki.issn.1004-6801.2016.03.026. Zhang Junhong, Li Zhongpeng, Bi Fengrong, et al. Low noise design of loader cab based on panel contribution analysis[J].JournalofVibration,Measurement&Diagnosis, 2016,36(3): 568-574. DOI:10.16450/j.cnki.issn.1004-6801.2016.03.026. (in Chinese)

[12] 庞剑. 汽车车身噪声与振动控制[M]. 北京:机械工业出版社, 2015:88-96.

[13] 毛东兴, 洪宗辉. 环境噪声控制工程[M]. 2版.北京:高等教育出版社, 2010:11-26.

Analysisandcontroloflowfrequencysoundofloadercabin

Cui Jinqing Zhang Jianrun

(School of Mechanical Engineering, Southeast University, Nanjing 211189, China)

TB533.2

A

1001-0505(2017)05-0918-08

2017-03-10.

崔进青(1989—),男,硕士生;张建润(联系人),男,博士,教授,博士生导师,zhangjr@seu.edu.cn.

江苏省前瞻性联合研究资助项目(BY2014127-01)、江苏省科技支撑计划资助项目(BE2014133).

崔进青,张建润.装载机驾驶室低频声分析与控制[J].东南大学学报(自然科学版),2017,47(5):918-925.

10.3969/j.issn.1001-0505.2017.05.013.

10.3969/j.issn.1001-0505.2017.05.013