预热与焊后回火对铸钢基体双金属梯度堆焊锻模堆焊层组织与性能的影响

高飞,周杰,朱姗姗,沈力,余春堂

预热与焊后回火对铸钢基体双金属梯度堆焊锻模堆焊层组织与性能的影响

高飞,周杰,朱姗姗,沈力,余春堂

(重庆大学材料科学与工程学院,重庆,400044)

为解决大型锻模的高成本、低寿命等问题,提出铸钢基体表面堆焊制备大型液压机用锻模新方法,针对其中的焊前预热与焊后回火工艺,将有限元分析与试验分析相结合,研究预热温度与焊后回火对堆焊层组织与力学性能的影响机理。研究结果表明:常温堆焊时,堆焊熔合区组织为马氏体+碳化物+残留奥氏体;随着预热温度的升高,冷却时间不断延长,组织呈现马氏体→贝氏体→珠光体转变趋势,显微硬度逐渐降低;当预热温度为400 ℃时,熔合区组织为铁素体+珠光体;焊后550 ℃/2 h回火后,堆焊层及热影响区硬度下降,基体中析出大量碳化物,堆焊层冲击韧性显著提高,断裂方式以韧窝断裂为主,母材性能在回火后无明显变化,说明预热与焊后热处理使堆焊层获得了较好的综合力学性能。

铸钢;预热温度;数值模拟;组织;性能

随着航空航天、大型船舶等国家重型装备制造业的快速发展,大型锻模的需求日益增加。目前,世界上最大的锻模液压机(8万t压机)已投产使用,其所用的锻模单块质量为20~40 t。对于此类大型锻模,型腔区域在服役过程中由于受到高应力、高温度(局部温度高达550~600 ℃)的影响,极易产生塑性变形;而非工作区域如燕尾、锻模底部等非工作区域由于受到的应力、温度较小,工作环境并不恶劣,因此,该区域锻模极难产生失效。若采用传统的均质5CrNiMo或H13锻钢制备锻模,由于型腔部位因工况恶劣而过早失效,因此即使非型腔部位依然完好,也会导致整块锻模报废,造成模具钢材料的极大浪费[1−3]。堆焊修复技术虽在一定程度上能延长其服役寿命,但未能从根本上解决大型锻模成本高、寿命低的缺点[4]。本文作者提出一种铸钢基体双金属梯度层制备大型锻模的新方法,即锻模基体采用铸钢材料浇注成形,在型腔表面堆焊双金属梯度层作为铸钢基体锻模强化层材料,以克服铸钢基体在性能上的不足。该方法从根本上改变了传统锻模的制备过程,相对于传统锻模制备工序,减少了自由锻、粗加工、锻后热处理等工序,提高锻模型腔表面高温耐磨、耐热性能,且铸钢基体材料可重复使用,大幅度降低锻模制造成本,提高模具寿命,具有广泛的应用前景和重大的经济效益[5]。铸钢JXZG1碳当量为0.71%,焊接性能较差,在堆焊过程中易产生淬硬马氏体相,导致焊接区形成微裂纹,增加焊缝的断裂倾向。KÖSE等[6]认为,焊前预热与焊后回火能显著改善AISI420马氏体不锈钢焊缝的机械性能。CHO等[7]发现焊后热处理消除了F82H钢焊缝在焊接凝固过程中产生的残余应力,使焊缝力学性能与母材基本保持一致,因此,焊前预热与焊后回火对焊缝性能影响较大。目前,针对JXZG1基体双金属制备锻模的焊前预热与焊后回火的研究鲜有报道,前预热与焊后回火对铸钢基体堆焊层的影响机理尚不清楚。因此,研究焊前预热与焊后回火对铸钢基体双金属梯度堆焊锻模堆焊层的影响显得尤为重要。通过实验的方法能够获得堆焊过程中的热循环曲线与表面温度场,但这些实验实施较为困难。数值模拟技术能够有效模拟焊接过程中各个点的温度场变化、焊接变形、残余应力及焊接接头组织等[8]。此前,本课题组利用数值模拟技术,通过热源校核与实验对比,验证了有限元计算结果的可靠性,获得了最佳的堆焊工艺参数[9−11]。本文作者在上述工作的基础上,运用Simufact.welding 模拟软件,模拟不同焊前预热温度下的热循环曲线图,并结合实验手段,探讨预热温度及焊后回火工艺对JXZG1 堆焊层组织性能的影响。

1 实验材料及方法

实验材料采用JXZG1作为基体材料,铸钢浇注成长×宽×高为150 mm×100 mm×50 mm的块锭,锭坯采用860~920 ℃正火处理,空冷后在600~650 ℃内回火处理。铸钢与焊材成分如表1所示。铸钢锭块1组在20(室温),100,200,300和400 ℃预热温度下进行堆焊,无焊后回火,另1组实验材料在预热温度300 ℃堆焊处理后,进行550 ℃保温2 h处理,随后随炉缓冷至室温。堆焊材料为JX02焊丝,采用Miller Dimension 812焊机堆焊处理。与某厂3万t水压机用锻模实际待焊模具(图1)堆焊过程相近,堆焊工艺如表2所示。

回火后制取力学性能试样,室温下采用夏比U型缺口,试样长×宽×高为55 mm×10 mm×10 mm,制取3个平行试样后取平均值,在JB−03A型冲击试验机进行冲击试验,冲击试样的断口形貌在JSM−6460LV扫描电镜下进行分析。显微硬度在 HV−1000 显微硬度计上测定,加载砝码200 g,保压时间 20 s。采用200−MAT数字式金相显微镜采集堆焊层的显微组织图片。

图1 待焊模具

表1 铸钢与JX02化学成分(质量分数)

表2 焊接工艺参数

2 有限元模拟

采用焊接有限元软件Simufact.welding模拟堆焊过程,分析不同预热温度下的热循环曲线变化规律。有限元模型为与堆焊试验块尺寸相同的三维模型,基体与焊缝三维模型如图2所示。模型及网格划分在Visual Mesh软件中完成,每隔5 mm划分1个节点。模拟所用材料热物理参数性能如表3所示。图3为数值模拟焊缝与实际焊缝对比图。由图3可以看出:数值模拟焊缝与实际焊缝的熔深、熔宽及余高基本一致。

3 结果与分析

3.1 不同预热温度下距离焊接线纵向5 mm处的热循环曲线

热循环曲线能够反映出焊接条件下的加热速度H、峰值温度m、在相变温度以上的停留时间H、冷却速度c和冷却时间5/8。以距焊缝5 mm处的堆焊层为参考点,模拟不同预热温度下的热循环曲线,如图4所示。由图4可知:随着预热温度的升高,H和m变化不大,5/8和H不断延长,c不断降低。在 20 ℃下堆焊时,m为1 177 ℃,5/8为8.3 s。在400 ℃预热温度下堆焊时,m为 1 587 ℃,较20 ℃时的峰值温度上升410 ℃;5/8为87 s,较20 ℃时的冷却时间延长78.7 s。

图2 数值模拟所用模型网格

图3 模拟焊道与实际焊道比较

3.2 不同预热温度下堆焊层的组织与性能

3.2.1 显微组织

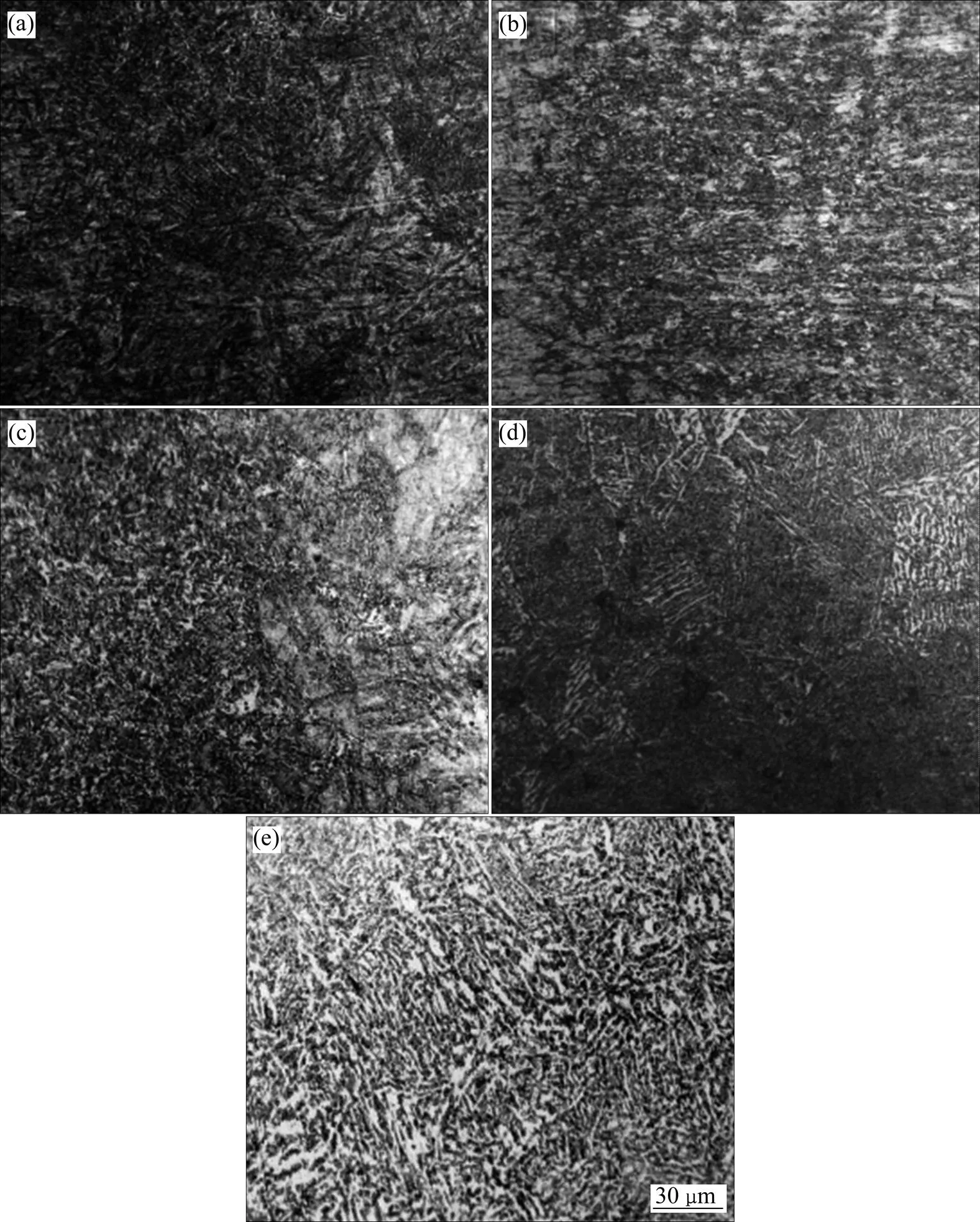

与热循环曲线相对应,选取距焊接熔合线5 mm处,对比不同预热温度下堆焊层的显微组织,如图5所示。由图5可知:20 ℃预热时,堆焊层组织为马氏体+碳化物+少量残留奥氏体,组织分布不均匀(图5(a));100 ℃预热时,显微组织与图5(a)基本相同(图5(b));200 ℃预热时,组织中开始出现针状下贝氏体(图5(c));300 ℃预热时,珠光体组织开始出现,贝氏体完全消失(图5(d));当预热温度升高至400 ℃时,显微组织为珠光体和铁素体组织,马氏体组织消失(图5(e))。随着预热温度升高,组织呈现马氏体→贝氏体→珠光体的转变趋势。

表3 基体及焊材热物理性能

预热温度/℃:1—20;2—100;3—200;4—300;5—400。

由图4~5可知:随着基体预热温度的升高,焊接热循环起始温度不断增加,焊后冷却速率逐渐下降,熔池金属高温停留时间不断延长。熔池金属在平衡凝固条件下,液态金属首先转变为δ铁素体+液相两相区,随后的冷却过程中,δ铁素体+液相发生包晶反应形成奥氏体,液态金属逐渐被消耗。由于基体与焊材的含碳量均大于0.17%,包晶转变结束后,仍有部分液相存在,这些剩余液相继续结晶成奥氏体,在进一步冷却过程中,奥氏体开始转变;20 ℃预热时,由于熔池金属高温停留时间短(5/8<18 s),冷却速率快,在或转变过程中,碳原子及其他合金元素来不及扩散,在奥氏体晶粒内部容易形成局部贫碳区和富碳区。由于铁素体优先在贫碳区上形核、长大,而板条状马氏体优先在富碳区形成[12−13],因此,当预热温度较低时,显微组织以铁素体和板条马氏体为主。当预热温度升高时(200~300 ℃),焊缝金属冷却速率较慢,此时碳扩散速度加快,组织中开始出现贝氏体,同时马氏体比例减少(见图5(b))。当预热温度较高时(≥300 ℃),焊缝峰值温度较高,奥氏体化较为均匀,而且碳有充分的时间扩散、迁移,奥氏体在较慢的冷却速度下发生珠光体转变,形成珠光体组织(见图5(e))。同时,较慢的冷却速度也有利于氢的扩散与逸出,降低形成氢裂纹的倾向[14]。

温度/℃:(a) 20;(b) 100;(c) 200;(d) 300;(e) 400

3.2.2 显微硬度

图6所示为不同预热温度下熔合线附近显微硬度变化曲线。由图6可知:在同一预热温度下,堆焊层硬度最高,从堆焊层边界到基体边界的热影响区硬度逐渐降低,基体为硬度最低部分。20 ℃预热时,堆焊层平均硬度(HV)为484,基体平均硬度(HV)为180。随着预热温度的增加,堆焊层及热影响区硬度逐渐下降,基体硬度基本维持不变。当温度提高到400 ℃时,堆焊层平均硬度(HV)降至450。热影响区硬度高于母材,主要是来自于马氏体的作用。焊接快速冷却过程相当于淬火过程,热影响区的马氏体相当于淬火态马氏体,由于淬火态马氏体位错密度高(1 015~1 016 m−2)[15],这些位错在运动过程中相互交割,产生位错缠结,使得位错运动阻力增大,运动困难,形成位错强化效果,使得热影响区的硬度增加。另外,在快速冷却过程中,在固溶强化作用下,大量溶质原子固溶到基体中,进一步提高了热影响区的硬度。同时,堆焊过程熔合线附近金属处于固液两相共存区,熔池凝固过程中靠近熔池处的晶粒为粗大柱状晶,而热影响区也存在较粗大的晶粒,导致该处显微硬度大于基体的显微硬度。

预热温度/℃:1—20;2—100;3—200;4—300;5—400。

由图4~5可知:随着预热温度的升高,熔池金属冷却速率逐渐降低,堆焊层组织呈现马氏体→贝氏体→珠光体的转变趋势。预热温度越低,熔池与基体间温差越大、冷却速率越快,形成淬硬马氏体的倾向越明显。由前面的分析可知:淬硬马氏体是较硬的相,因此显微硬度也就越大。当预热温度升高时,焊接热循环起始温度升高,冷却速率低,熔池金属高温停留时间延长,奥氏体成分均匀;在随后的冷却过程中,奥氏体发生共析转变,形成α铁素体,由于铁素体是较软的相,因此,显微硬度下降[16]。

3.3 回火前后堆焊层的组织与性能

3.3.1 显微组织

图7所示为堆焊层在300 ℃预热条件下堆焊,回火前后的显微组织图。回火前堆焊层组织为马氏体+残留奥氏体+碳化物,马氏体以黑色板条状和片状混合分布,残留奥氏体则以网状形式存在,如图7(a)所示。550 ℃/2 h回火后,堆焊层组织为α铁素体+碳化物+残留奥氏体(白色不连续部分),如图7(b)所示。由图7可知:回火处理后,网状残留奥氏体破碎并得到了明显细化,马氏体中随着碳的析出、聚集,晶格常数逐渐减小,转变为α铁素体和弥散分布的碳化物。

3.3.2 显微硬度

图8所示为300 ℃预热条件下堆焊,试样回火前后的显微硬度变化曲线。550 ℃/2 h回火后,堆焊层平均显微硬度(HV)为441,显微硬度明显降低。相对于回火前,热影响区从堆焊层边界到基体边界,硬度变化趋势较为平缓。这是由于回火后碳化物从过饱和的马氏体组织中析出,使得马氏体过饱和度降低,形成回火马氏体。由于回火马氏体位错密度低(1014m−2),比淬火态马氏体低1~2个数量级[17],位错运动阻力减小,导致回火后堆焊层及热影响区硬度下降。另外,铁素体的存在和碳化物的沉积也是导致回火后硬度下降的原因[18−19]。由于母材在预热堆焊前已经历过一次回火,在焊后回火过程中又经历1次回火,母材总的回火时间比堆焊层及热影响区的长,因此,回火后母材硬度降低,且比堆焊层及热影响区的低。

3.3.3 冲击性能

取热处理前后的堆焊层及母材进行冲击性能实验,每组测试3个试件后取平均值,如图9所示。由图9可知:焊态下,堆焊层冲击韧性较差,冲击功仅为11.5 J。回火后,堆焊层冲击功明显增加(47.7 J)。由图7可知:焊态下,堆焊层组织以马氏体组织为主,同时在快速冷却过程中存在焊接残余应力,导致堆焊层冲击韧性较差。回火后,碳化物从过饱和的马氏体中析出,使得马氏体的位错密度下降,同时回火也消除了焊接残余应力,因而堆焊层冲击功明显提高。母材的冲击功在回火后稍微上升,冲击功为31.4 J。回火对母材冲击功无明显影响。

(a) 无回火处理;(b) 550 ℃/2 h保温回火处理

1—回火前;2—回火后。

(a) 堆焊层;(b) 母材

图10所示为冲击断口微观形貌。回火前,堆焊层冲击断口上可见大量解理台阶和河流花样,为典型的解理型断裂,呈脆性断裂。这是因为回火前组织中含有大量的马氏体,马氏体中存在着大量的位错缠结,其塑韧性差,受到外加冲击载荷时容易引发应力集中而形成裂纹源,最终导致解离断裂。回火后,冲击断口上可见大量韧窝,断裂方式为延性断裂。在回火过程中,碳化物从焊缝中析出,在受到冲击载荷时,基体与碳化物、非金属夹杂物周围产生应力集中,当应力大于塑形断裂的临界应力时,使界面拉开或使碳化物折断,从而形成微孔。随着微孔在冲击过程中的逐渐扩大,相邻微孔连接形成较大的微孔,最终形成韧窝。回火后,母材冲击断口为解理断裂特征,具有明显的撕裂棱和解离台阶面,断裂特征与回火前基本相同,这说明焊后回火对母材性能影响不大。虽然焊后回火使母材又经历了1次回火,但由于母材JXZG1原始状态组织由铁素体和珠光体构成,回火后组织基本没有变化,因此,回火对母材的冲击性能无明显影响。

(a) 堆焊层热处理前;(b) 堆焊层热处理后;(c) 母材热处理前;(d) 母材热处理后

4 验证

采用本文的预热(预热温度≥300 ℃)与焊后热处理(550 ℃/16 h)工艺成功制备了铸钢基体双金属堆焊大型水压机锻模,如图11所示。采用该方法制造的大型水压机堆焊锻模共锻打了9件产品,模具服役状态良好。与传统5CrNiMo材料制备锻模相比,该方法节省成本30%,模具制造周期减少10%,同时节省材料5%,具备广阔的应用前景和较好的经济效益。

(a) 上模;(b) 下模

5 结论

1) 通过比较数值模拟焊道与试验焊道的形貌尺寸,验证有限元模拟结果的有效性。随着预热温度的增加,加热速度、峰值温度变化不大,冷却时间5/8不断延长,冷却速度不断降低。

2) 在20 ℃预热温度下,堆焊层组织为马氏体+碳化物+残留奥氏体,堆焊层硬度最高,基体硬度最低。随着预热温度的升高,组织中呈现马氏体→贝氏体→珠光体的转变趋势,硬度逐渐下降。当预热温度≥300 ℃时,堆焊层中出现珠光体组织,淬硬马氏体组织消失。

3) 经550 ℃/2 h回火后,堆焊层组织为回火马氏体+残留奥氏体。母材、堆焊层及热影响区硬度值有所下降。母材冲击韧性无明显变化,断裂方式以解理断裂为主;堆焊层冲击韧性有所提高,断裂方式以韧窝断裂为主。

[1] 余盈燕. 热锻模模具分区域等寿命设计研究[D]. 重庆: 重庆大学材料科学与工程学院, 2014: 1−15. YU Yingyan. A research of region segmentation approach and regional life unification for hot forging dies[D]. Chongqing: Chongqing University. College of Materials Science and Engineering, 2014: 1−15.

[2] 周杰, 曾强, 罗艳. 铸钢基体双金属梯度连接制备大型锻模的新方法研究进展[J]. 精密成形工程, 2014, 6(5): 13−17, 58. ZHOU Jie, ZENG Qiang, LUO Yan. Research progress in new approach for the manufacture of large forging die by gradient bimetallic connection on cast matrix[J]. Journal of Netshape Forming Engineering, 2014, 6(5): 13−17, 58.

[3] KWON IK, KIM DS, PARK TD. Development of hot die forging process for large-size titanium alloy[J]. Container Transactions of Materials Processing, 2010, 19(1): 50−58.

[4] 唐景富. 堆焊技术及实例[M]. 北京: 机械工业出版社, 2010: 1−21. TANG Jingfu, Surfacing welding technology and example[M]. Beijing: China Machine Press, 2010: 1−21.

[5] 周杰. 一种基于铸钢基体的双层金属堆焊制备锻模的方法: 中国, 200910104604.X[P]. 2010−01−20. ZHOU Jie, A method for preparing forging die by bimetal-gradient-layer surfacing based on cast steel matrix. China, 200910104604.X[P]. 2010−01−20.

[6] KÖSE C, KAÇAR R. The effect of preheat & post weld heat treatment on the laser weld ability of AISI 420 martensitic stainless steel[J]. Materials and Design, 2014, 64: 221−225.

[7] CHO S, KIM D H, AHN M Y. Development of low activation ferritic/martensitic steel welding technology for the fabrication of KO HCSB TBM[J]. J Nucl Mater, 2009, 386/387/388(2): 491−494.

[8] SCHELEV A. Microstructural evaluation of weld ability of cast steels considering the sensitivity to cold cracking[J]. Materials Science & Engineering Technology, 2003, 34: 109−114.

[9] ZHANG Jiansheng, ZHOU Jie, TAO Yaping. The microstructure and properties change of dies manufactured by bimetal-gradient- layer surfacing technology[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(9/10/11/12): 1807−1814.

[10] 卢顺, 周杰, 曾强. 基于数值模拟的铸钢基体堆焊锻模焊层厚度优化[J]. 华南理工大学学报(自然科学版), 2014, 42(3): 84−89, 124. LU Shun, ZHOU Jie, ZENG Qiang. Numerical simulation-based optimization of welding thickness of forging die manufactured by steel casting surfacing[J]. Journal of South China University of Technology, 2014, 42(3): 84−89, 124.

[11] LU S, ZHOU J, ZHANG J. Optimization of welding thickness on casting-steel surface for production of forging die[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76(5/6/7/8): 1411−1419.

[12] 卢顺, 周杰, 李梦瑶,等. 基于数值模拟的铸钢基体表面堆焊模具组织与性能研究[J]. 热加工工艺, 2013, 42(19): 19−20, 25. LU Shun, ZHOU Jie, LI Mengyao, et al, Research on mold microstructure and properties of welding on casting-steel based on numerical simulation[J]. Hot Working Technology 2013, 42(19): 19−20, 25.

[13] 兰亮云, 邱春林, 赵德文, 等. 低碳贝氏体钢焊接热影响区中不同亚区的组织特征与韧性[J]. 金属学报, 2011, 47(8): 1046−1054. LAN Liangyun, QIU Chunyun, ZHAO Dewen, et al. Microstructural characters and toughness of different sub-regions in the welding heat affected zone of low carbon bainitic steel[J]. Acta Metallurgica Sinica, 2011, 47(8): 1046−1054.

[14] 周野飞, 韩超, 杨庆祥, 等. 马氏体相变对堆焊冷却切向应力影响的数值模拟[J]. 焊接学报, 2012, 33(2): 73−76.ZHOU Yefei, HAN Chao, YANG Qingxiang, et al. Process stress field simulation of hot rolled steel specimen after hard face-welding[J]. Transactions of the China Welding Institution, 2012, 33(2): 73−76.

[15] PIAO Zhongyu, XU Binshi, WANG Haidou. Influence of surface nitriding treatment on rolling contact behavior of Fe-based plasma sprayed coating[J]. Applied Surface Science, 2013, 266(2): 420−425.

[16] XU W H, LIN S B, FAN C L. Evaluation on microstructure and mechanical properties of high-strength low-alloy steel joints with oscillating arc narrow gap GMA welding[J]. The International Journal of Advanced Manufacturing Technology, 2014, 75(9/10/11/12): 1439−1444.

[17] PESICKA J, KUZEL R, DRONHOFER A, et al. The evolution of dislocation density during heat treatment and creep of tempered martensite ferritic steels[J]. Acta Mater, 2003, 51(16): 4847−4862.

[18] PESICKA J, KUZEL R, DRONHOFER A, et al.Free dislocations and boundary dislocations in tempered martensite ferritic steels[J]. Meter Sci Eng A, 2004, 387(1): 176−180.

[19] WANG P, LU SP, XIAO N M. Effect of delta ferrite on impact properties of low carbon 13Cr-4Ni martensitic stainless steel[J]. Mater Sci Eng, 2010, 527(13): 3210−3216.

(编辑 伍锦花)

Effect of preheat and post weld heat treatment on microstructure and mechanical properties of dies manufactured by bimetal-gradient-layer surfacing

GAO Fei, ZHOU Jie, ZHU Shanshan, SHEN Li, YU Chuntang

(College of Material Science and Engineering, Chongqing University, Chongqing 400044, China)

In order to solve the problems of high-cost and short life in large hydraulic press forging die, a new method, i.e. bimetal-gradient-layer surfacing (BGLS) based on cast-steel matrix cavity module, was adopted to manufacture hot forging die. The finite element method and experiment analysis were combined to investigate the effects of preheating and tempering on the microstructure and mechanical properties of the welds. The results show that when the specimen is preheated at room temperature, the microstructure is acircula martensite+carbides+retained austenite. As the preheating temperature increases, cooling time expands gradually, the microstructure has a trend of changing from martensite to bainite to pearlite and microhardness decreases. At 400 ℃, microstructure is mainly made up with ferrite+pearlite. After 550 ℃/2 h of tempering, the microhardness of surfacing layer and heat effect zone decreases, and large amounts of carbides precipitate in the matrix. The impact energy increases and the fracture mode is mainly dimple. Based material has no change in impact energy. In conclusion, pre and post weld heat treatments improve the mechanical properties of the welds.

cast-steel matrix; preheating temperature; numerical simulation; microstructure; properties

10.11817/j.issn.1672-7207.2017.09.008

TG455

A

1672−7207(2017)09−2308−08

2016−11−28;

2017−01−28

国家自然科学基金资助项目(51575067); 重庆市科研创新项目(CYB16016) (Project(51575067) supported by the National Natural Science Foundation of China; Project(CYB16016) supported by Chongqing Scientific Research and Innovation)

周杰,教授,从事模具制造相关研究,E-mail: zhoujie_cqu@126.com