面向噪声品质优化的减速器箱体结构设计

方源,章桐, 3,汪浩然,郭荣

面向噪声品质优化的减速器箱体结构设计

方源1, 2,章桐1, 2, 3,汪浩然1, 2,郭荣1, 2

(1. 同济大学新能源汽车工程中心,上海,201804;2. 同济大学汽车学院,上海,201804;3. 同济大学中德学院,上海,201804)

为降低电动车减速器辐射噪声,提高电动车动力总成噪声品质,对减速器箱体进行结构优化设计。分析减速器噪声品质的频域特性,并结合模态分析和振动噪声阶次分析确定结构优化的区域和目标,采用拓扑优化和形貌优化方法对减速器箱体进行低噪声结构优化。研究结果表明:优化后减速器的表面振动和辐射噪声有所降低,噪声品质显著提高。

减速器;拓扑优化;形貌优化;噪声品质;心理声学

随着汽车朝着轻量化和电动化发展,其总体噪声水平也逐渐降低,与此同时,乘客对于汽车的噪声品质更加敏感。变速器噪声以中高频噪声为主,严重影响汽车乘坐的舒适性[1−4]。电动车驱动系统的声振特性试验表明:减速器是产生噪声的主要部件之一[5−6]。对于变速器噪声,虽然空气传播形式的噪声占有一定的贡献量,但与壳体相关的以结构传播形式的噪声影响更大[4],因此,箱体的结构优化成为降低辐射噪声的主要方法。目前,低噪声结构优化设计已广泛应用于柴油机[7−9]、齿轮箱[10−14]、油底壳[15−17]中。噪声优化的效果均以A计权声压级作为评判指标,然而,大量研究表明A声级并未完全考虑噪声的特点,不能完全反映人的主观感受[18−19]。本文作者通过分析减速器噪声品质频域特性,并结合模态分析以及振动噪声分析来确定箱体结构优化的设计区域和目标,采用拓扑优化和形貌优化方法对箱体进行低噪声结构优化。通过对比优化前后噪声品质的客观评价参数来验证优化设计的有效性。

1 齿轮啸叫噪声品质频域特性

1.1 噪声样本采集

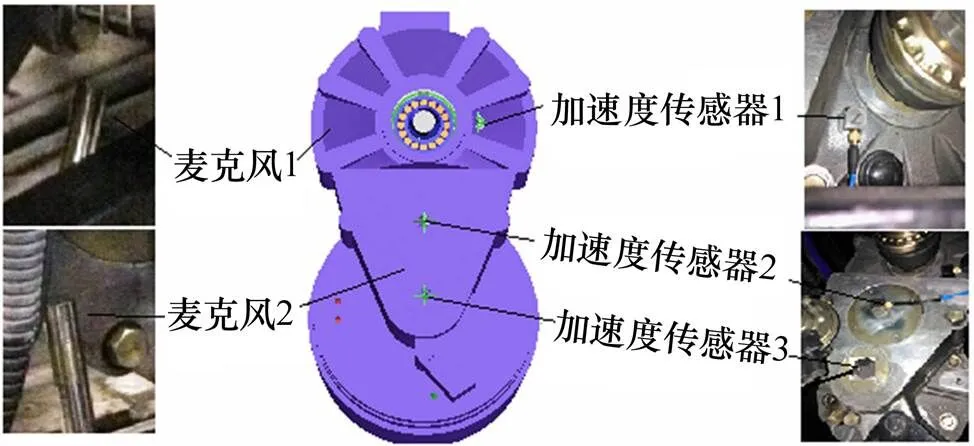

在半消声室内,对电动车用减速器进行声振试验。声学人工头布置在副驾驶处(见图1),用以记录减速器的辐射噪声信号,研究减速器噪声品质。加速度传感器和麦克风传感器布置如图2所示,以测试减速器表面振动及近场噪声[5]。

图1 声学人工头

图2 减速器加速度传感器布局图

1.2 振动及噪声品质频谱特性

图3所示为减速器振动及噪声阶次谱,其中21阶次、29阶次和58阶次存在明显的峰值,分别对应被动级齿轮啮合频率的2倍频以及主动级齿轮啮合频率的2倍频和3倍频。

(a) 振动阶次;(b) 噪声阶次

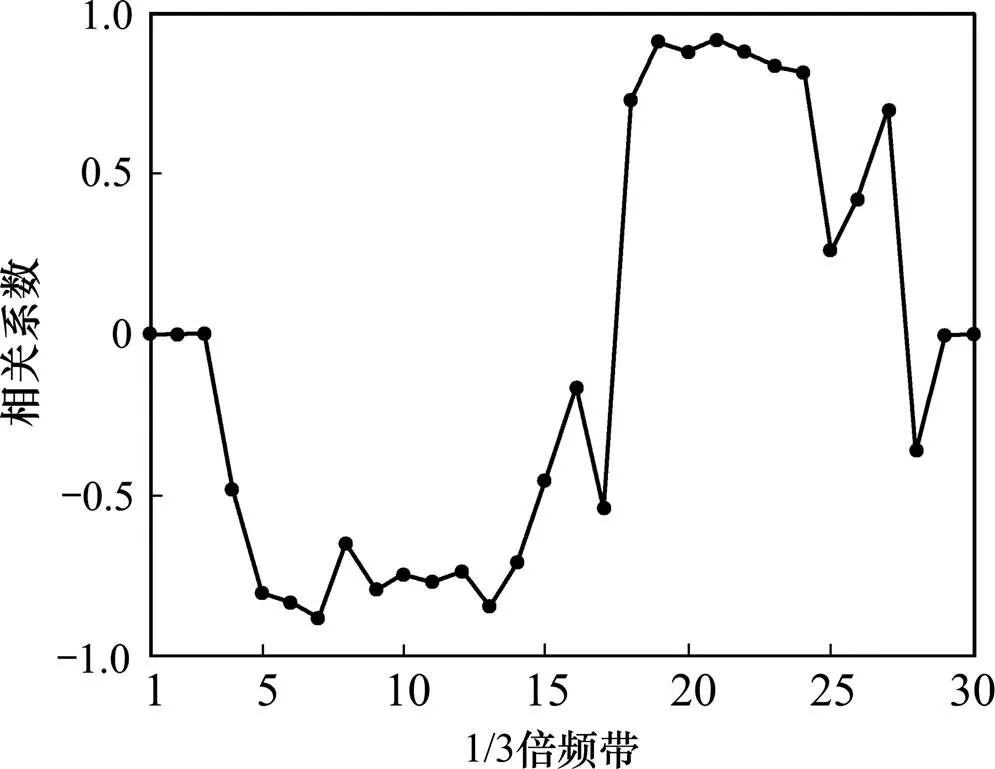

对减速器辐射噪声进行噪声品质主观试验,具体过程见文献[19]。选取焦躁度作为评价指标,将主观评价分值作为因变量,以噪声敏感频带上的能量作为自变量[19],使用SPSS软件计算二者之间的相关系数,分析齿轮啸叫噪声品质频谱特性(见图4)。

图4 主观评价与1/3倍频程声能量的相关分析

从图4可以看出:在60~600 Hz频域内,频带能量与主观分值呈较强的负相关,即在该频域内的声能量比越高,则噪声品质越高;而在1 500~4 000 Hz频域内,频带能量与主观分值呈很强的正相关,即在该频域内的声能量比越高,则噪声品质越差。因此,在齿轮啸叫的研究中关注此频域范围,才具有实际意义。

2 振动响应分析

2.1 模态分析

对减速器进行四面体单元划分,单元尺寸为 3 mm,划分网格后的模型如图5所示。

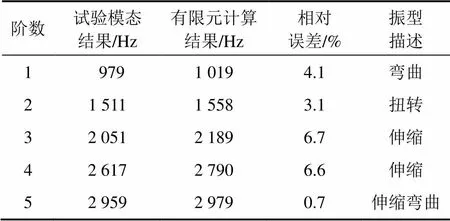

为了验证有限元模型的正确性,对减速器进行有限元模态分析,并通过模态捶击试验加以验证(见图6)。试验模态与有限元模型对比结果如表1所示。从表1可以看出:试验模态结果和有限元模态计算结果的相对误差均小于8%,验证了有限元模型的准确性,可以进行后续的动力学分析。

2.2 振动噪声响应分析

按照实际安装状态,将减速器悬置处进行全自由度约束,以实测振动加速度数据作为激励,映射到有限元模型上,进行减速器振动频响分析。图7(a)所示为减速器输出级轴承座处振动加速度频响曲线对比图。由图7(a)可以看出:振动峰值主要出现在2 650 Hz和3 970 Hz频率处,分别对应主动级齿轮啮合频率的2倍频和3倍频,并且在2 650 Hz处加速度峰值最大,达到0.46 m/s2。对比有限元模型计算结果与试验模态结果可知:主要峰值的幅值与频率吻合较好,验证了有限元模型的准确性,可以进行后续的声学及结构优化分析。图7(b)所示为2 650 Hz处减速器振动云图。由图7(b)可以看出:减速器输出轴承座处振动明显,可以作为结构优化的设计区域。

由模态分析和频率响应分析可知,减速器输入级轴承座和输出级轴承座处振动剧烈,多次出现局部模态振动,在振动时易发生伸缩变形和扭转变形,是整个减速器结构最薄弱的环节。

图5 减速器有限元模型

图6 减速器模态试验

表1 试验模态与有限元计算对比结果

(a) 减速器测点1处振动加速度;(b) 2 650 Hz处减速器表面振动加速器

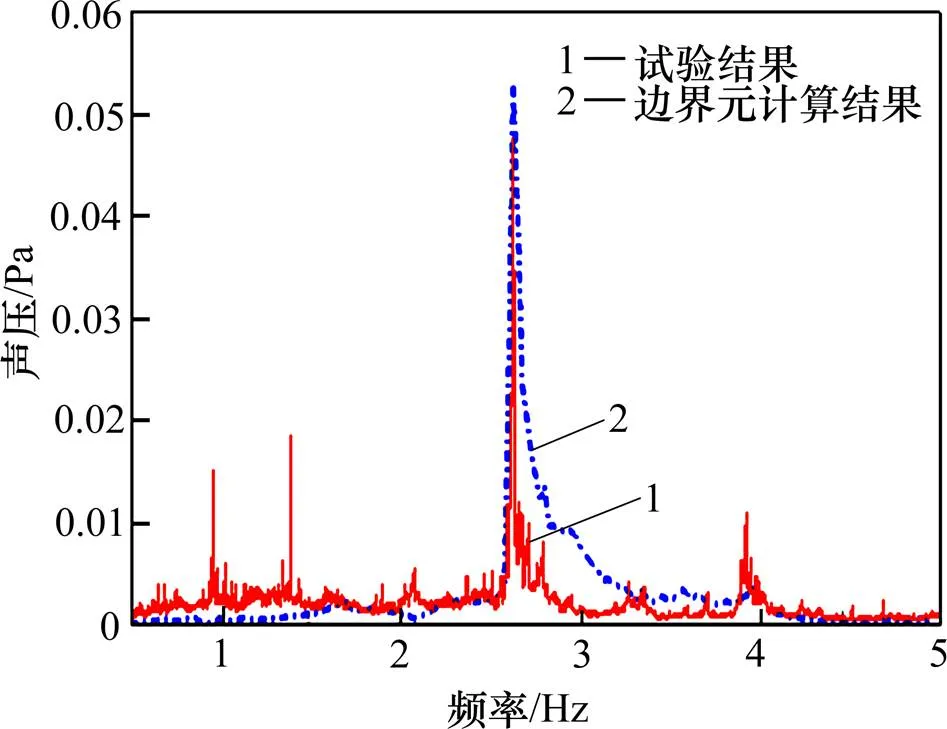

采用直接边界元法对减速器进行表面辐射噪声预测。通过插值法将减速器振动频响结果映射到减速器声学边界元模型上,进行半自由场噪声频响分析。通过声学仿真计算得到减速器外声场处A计权声压级,如图8所示。

图8 减速器外声场测点A计权声压试验结果与边界元计算结果对比

由图8可见:在主、被动级齿轮啮合频率的2倍频和3倍频,即2 650 Hz和3 970 Hz以及980 Hz和 1 470 Hz处噪声较大,其中在2 650 Hz处声压达到最大值0.05 Pa。同时,由减速器轴承座处的振动响应(见图7(b))可知减速器表面振动是引起噪声的主要原因。结合减速器辐射噪声频域特性(见图4)可知2 650 Hz处噪声容易使人烦躁,因此,有必要对减速器进行结构优化,以提高其噪声品质。

3 结构优化设计

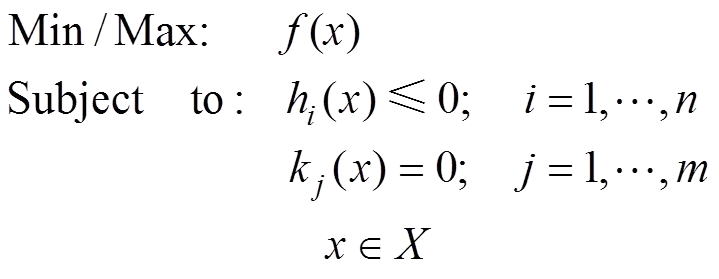

在模态与振动噪声分析的基础上,设定减速器箱体结构优化的目标函数、设计变量以及约束函数,将拓扑与形状优化方法应用于机体优化设计中,使得减速器箱体在满足约束条件下影响噪声品质的振动峰值最小。结构优化的一般数学形式可表示如下。

式中:()为优化目标,在结构优化中可以为刚度、振动幅值、频率、质量等;()和()为约束函数,可以为质量、体积等。

3.1 拓扑优化与形貌优化

拓扑优化是在给定设计区域内寻求结构的最佳材料分配。拓扑优化变密度法是将单元密度按照0~1分布在给定的初始拓扑优化区域上。通过控制单元的密度向0或者1端收敛,可得机体的拓扑结构[20]。本文设置优化目标为机体在2 650 Hz处的振动加速度最小,约束为可设计部分质量。设计变量为设计空间的单元密度。

经过优化后,减速器材料密度分布极不规则,如图9所示。其中,A和B部分表示对提高壳体强度比较重要的地方;C部分表示可以减少材料的地方。由图9可以看出:减速器在输入端和输出端板面处较薄弱,而中间级轴承座处设计则过于保守。

图9 拓扑优化后减速器材料密度分布

形貌优化方法是一种面向薄壁结构和钣金件的概念设计方法,可以确定板型结构中加强筋的最佳布局,在减小结构质量的同时满足强度和频率等要求[21]。

在拓扑优化分析的基础上选择输出级轴承座处板面作为设计区域,进行形貌优化设计。设定2 650 Hz处箱体的加速度最小作为优化目标,机体的总体积以及设计区域加强筋的尺寸和分布作为优化约束。设定筋的分布相对于结构中间面对称,以减速器的侧面和底座为设计区域,最小筋宽设为8 mm,起筋角度为60°,最大起筋高度为4 mm。形貌优化结果如图10所示。由图10可见:板面呈现不规则形状。

3.2 优化方案

采取措施阻断激振力的传递或降低表面声辐射效率,可以降低减速器表面辐射噪声,根据其拓扑优化后的材料分布,并考虑到壳体的结构特点、装配条件以及加工制造条件等因素,对于薄弱区域采用增加强筋和增加壁厚的方式对结构进行优化设计[22]。

图10 减速器形貌优化结果

图11所示为改进后的减速器模型。优化前,输入端底板位置仅有1条宽为60 mm、高为2 mm的肋板,该区域刚度明显不足。优化后,输入端底板位置处对称分布着2条宽为40 mm、高为5 mm的肋板(A部分)。中间轴承座处设计过于保守,根据拓扑优化结果对其进行单元删除(B部分)。输出端板面处在原设计中振动很大,故增加支撑肋板以减小机体的伸缩和扭转变形。肋板高度为40 mm,厚度为4 mm(C部分)。根据拓扑优化和形貌优化结果,进一步将输出端版面厚度由6 mm增加到8 mm(D部分)[23]。

图11 重新设计的减速器模型

3.3 优化结果

将优化后的减速器再次进行动态响应分析[24],结果如图12所示。由图12可知:输出级轴承座处响应最大。对比优化前箱体表面振动加速度(见图7(b)),可以看出箱体表面振动区域范围缩小,最大振动加速度幅值从4.5 m/s2减小到4.0 m/s2。

对减速器进行辐射噪声预测,并与原机结果进行对比,结果如图13所示。优化前2 650 Hz处辐射噪声A计权声压值为0.044 Pa,经过改进设计后降为0.033 Pa,降低了0.011 Pa。

图12 优化后2 650 Hz处减速器表面振动

1—优化后;2—优化前。

对仿真分析得到的辐射噪声进行心里声学客观评价参数(响度、尖锐度和敏感度)计算,结果如表2所示。

选健康小鼠50只,雌雄各半,随机分为5组,设0.67、1.33、2.66 g/kg·BW 三个剂量组,溶剂对照组(蒸馏水)及阳性对照组(环磷酰胺 40 mg/kg·BW)。以最大灌胃容量20 mL/kg·BW灌胃给药2次,间隔24 h,于末次给药后6 h颈椎脱臼处死动物,取股骨骨髓制片后镜检。

根据文献[19]的研究成果,响度、尖锐度、敏感度与噪声品质主观评价呈负相关,其中敏感度与噪声品质主观评价的负相关性最高,可以对其进行表征。从表2可以看出:优化后,响度降低了3.76%,尖锐度降低了5.8%,敏感度降低了47.6%。由此可知:减速器辐射噪声水平改进明显,通过结构优化提高了减速器辐射噪声品质。

表2 优化前后心理声学参数对比

4 结论

1) 结合有限元模型与边界元模型对减速器进行振动噪声响应计算,并与试验结果进行对比,验证了仿真模型的正确性。

2) 在1 500~4 000 Hz频域范围内,噪声能量与噪声品质呈很强的负相关;振动噪声试验研究发现减速器存在明显的齿轮阶次噪声,且在2 650 Hz处存在峰值。因此,确定以箱体在2 650 Hz处振动加速度最小作为优化目标,将质量作为约束函数。

3) 优化后减速器表面振动区域范围缩小,最大振动加速度幅值从4.5 m/s2减小到4.0 m/s2,辐射噪声A计权声压在2 650 Hz处降低了0.011 Pa。优化后噪声响度降低了3.76%,尖锐度降低了5.8%,敏感度降低了47.6%。减速器辐射噪声品质得到明显改善。

[1] MEIER C, LIESKE D, BIKKER S. NVH-development of electric powertrains-CAE-methods and NVH-criteria[J]. SAE Technical Paper 2014-01-2072, 2014, doi:10.4271/2014-01-2072.

[2] Van der AUWERAER H, JANSSENS K. A source-transfer- receiver approach to NVH engineering of hybrid/electric vehicles[J]. SAE Technical Paper 2012-36-0646, 2012, doi:10.4271/2012-36-0646.

[3] GOVINDSWAMY K, EISELE G. Sound character of electric vehicles[J]. SAE Technical Paper 2011-01-1728, 2011, doi:10.4271/2011-01-1728.

[5] 方源, 章桐, 于蓬, 等. 集中驱动式电动车噪声特性分析与试验研究[J]. 振动与冲击, 2015, 34(13): 89−94.FANG Yuan, ZHANG Tong, YU Peng, et al. Acoustic characteristic analysis and tests for a centralized driving electric vehicle[J]. Journal of Vibration and Shock, 2015, 34(13): 89−94.

[6] 方源, 章桐, 于蓬, 等. 电动车动力总成振动噪声的试验研究[J].振动、测试与诊断, 2015, 35(2): 218−224.FANG Yuan, ZHANG Tong, YU Peng, et al. Experimental study on vibration and noise of electric powertrain[J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(2): 218−224.

[7] 刘海, 张俊红, 毕凤荣, 等. 柴油机辐射噪声预测与低噪声改进设计[J].内燃机学报, 2011, 29(3): 265−269. LIU Hai, ZHANG Junhong, BI Fengrong. Radiation noise prediction and low-noise modification of diesel engine[J]. Transactions of CSICE, 2011, 29(3): 265−269.

[8] 杜宪峰, 李志军, 毕凤荣, 等. 基于拓扑与形状优化的柴油机机体低振动设计[J].机械工程学报, 2012, 48(9): 117−122.DU Xianfeng LI Zhijun BI Fengrong. Block design of diesel engine for low vibration level based on topology and shape optimization[J]. Journal of Mechanical Engineering, 2012, 48(9): 117−122.

[9] 毕凤荣, 杜宪峰, 邵康, 等. 基于形貌优化的低振动柴油机机体设计[J]. 内燃机学报, 2010, 28(5): 459−463.BI Fengrong, DU Xianfeng, SHAO Kang. Block design of diesel engine for low vibration based on topography optimization[J]. Transactions of CSICE, 2010, 28(5): 459−463.

[10] 朱剑峰, 林逸, 陈潇凯, 等. 汽车变速箱壳体结构拓扑优化设计[J]. 吉林大学学报(工学版), 2013, 43(3): 584−589. ZHU Jianfeng, LIN Yi, CHEN Xiaokai, et al. Structural topology optimization based design of automotive transmission housing structure[J]. Journal of Jilin University (Engineering and Technology Edition), 2013, 43(3): 584−589.

[11] 方华, 王天灵, 李盛成. 拓扑优化技术在降低正时齿轮罩辐射噪声中的应用[J]. 农业机械学报, 2009, 40(12): 48−50. FANG Hua, WANG Tianling, LI Shengcheng. Design of low noise for timing gear cover based on topology optimization[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(12): 48−50.

[12] 李宏坤, 郭骋, 房世利, 等. 齿轮箱减振降噪优化设计方法研究[J]. 振动与冲击, 2013, 32(17): 150−154.LI Hongkun, GUO Cheng, FANG Shili, et al. Optimization design method for gearbox's vibration and noise reduction[J]. Journal of Vibration and Shock, 2013, 32(17): 150−154.

[13] 廖芳, 高卫民, 王承, 等. 基于模态扩展的变速器箱体振动识别及辐射噪声优化[J]. 同济大学学报(自然科学版), 2012, 40(11): 1698−1703. LIAO Fang, GAO Weimin, WANG Cheng, et al. Vibration identification of gearbox housing by modal expansion and radiation sound optimization[J]. Journal of Tongji University (Natural Science), 2012, 40(11): 1698−1703.

[14] 李民, 舒歌群, 卫海桥. 基于拓扑优化和形状优化的低噪声齿轮室罩盖设计[J]. 内燃机工程, 2008, 29(6): 55−59.LI Min, SHU Gequn, WEI Haiqiao. Design of a low noise engine gear cover based on topology and shape optimization[J]. Chinese Internal Combustion Engine Engineering, 2008, 29(6): 55−59.

[15] 张俊红, 王健, 刘海, 等. 基于多目标形貌优化方法的低噪声油底壳研究[J]. 振动、测试与诊断, 2014, 34(3): 467−471. ZHANG Junhong, WANG Jian, LIU Hai, et al. Low noise design of oil pan based on multi-objective topography optimization[J]. Journal of Vibration, Measurement & Diagnosis. 2014, 34(3): 467−471.

[16] 张义波, 张志勇, 周长江, 等. 基于FEM/BEM 方法的缝纫机油盘低噪声设计研究[J]. 振动与冲击, 2012, 31(23): 137−141. ZHANG Yibo, ZHANG Zhiyong, ZHOU Changjiang, et al. Low noise design of sewing oil pan based on finite element and boundary element method[J]. Journal of Vibration and Shock, 2012, 31(23): 137−141.

[17] 王奇文, 郝志勇, 李一民, 等. 基于FEM 和BEM 的低噪声油底壳设计的研究[J]. 汽车工程, 2013, 35(4): 364−368. WANG Qiwen, HAO Zhiyong, LI Yimin, et al. A research on the design of low-noise oil-pan based on FEM and BEM[J]. Automotive Engineering, 2013, 35(4): 364−368.

[18] ALI A, LUKTUKE A, RAMACHANDRAN E, et al. Sound quality based benchmarking methodology for vehicle interior noise[J]. SAE Technical Paper 2013-01-2853, 2013, doi:10.4271/2013-01-2853.

[19] 方源, 章桐, 陈霏霏, 等. 电动车噪声品质心理声学主客观评价模型[J]. 西安交通大学学报, 2015, 49(8): 97−101. FANG Yuan, CHEN Feifei, ZHANG Tong, et al. Study on subjective and objective evaluation of electrical vehicle sound quality[J]. Journal of Xi’an JiaoTong University, 2015, 49(8): 97−101.

[20] 汪浩然, 方源, 章桐. 电动汽车减速器振动分析与拓扑优化[J]. 机械传动, 2015, 39(11): 128−131.

WANG haoran, FANG yuan, ZHANG tong. Vibration analysis and topology optimization of gearbox of electric vehicle[J]. Journal of Mechanical Transmission, 2015, 39(11): 128−131.

[21] 王连生, 郝志勇, 景国玺. 基于多目标形貌优化的缸盖罩低噪声麦计[J]. 西南交通大学学报, 2012, 47(6): 1064−1068.

WANG Liansheng, HAO Zhiyong, JING Guoxi. Low noise design of cylinder head cover based on multi-objective topography optimization[J]. Journal of Southwest Jiaotong University, 2012, 47(6): 1064−1068.

[22] 贾维新, 郝志勇, 杨金才. 基于形貌优化的低噪声油底壳设计研究[J]. 浙江大学学报(工学版), 2007, 41(5): 770−773.

JIA Weixin, HAO Zhiyong, YANG Jincai. Low noise design of oil pan based on topography optimization[J]. Journal of Zhejiang University (Engineering Science), 2007, 41(5): 770−773.

[23] 刘海, 高行山, 王佩艳, 等. 基于拓扑优化的结构加强筋布局降噪方法研究[J]. 振动与冲击, 2013, 32(13): 62−65.

LIU Hai, GAO Hangshan, WANG Peiyan, et al. Stiffeners layout design for noise reduction using topology optimization[J]. Journal of Vibration and Shock, 2013, 32(13): 62−65.

[24] 方源, 章桐, 于蓬, 等. 电动车动力总成辐射噪声有限元和边界元联合仿真[J]. 农业工程学报, 2014, 30(21): 40−46. FANG Yuan, ZHANG Tong, YU Peng, et al. Joint simulation of radiated noise of electric powertrain based on finite element modeling and boundary element method[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(21): 40−46.

(编辑 伍锦花)

Reducer casing design for sound quality improvement of radiation noise

FANG Yuan1, 2, ZHANG Tong1, 2, 3, WANG Haoran3, GUO Rong1, 2

(1. New Clean Energy Automotive Engineering Center, Tongji University, Shanghai 201804, China;2. School of Automotive Studies, Tongji University, Shanghai 201804, China;3. Chinese German College, Tongji University, Shanghai 201804, China)

To reduce the structural radiation noise of the reducer and improve the sound quality of electric powertrain, the structure of gearbox was optimized. According to the results of modal analysis, noise and vibration order analysis and frequency characteristics of sound quality of the reducer, the design space and objective of optimization were determined. The results show that vibration and noise performance of the optimized reducer is enhanced while sound quality is also dramatically improved.

reducer; topology optimization; topography optimization; sound quality; psychoaoustics

10.11817/j.issn.1672-7207.2017.09.011

U463.2

A

1672−7207(2017)09−2331−07

2016−11−30;

2017−01−22

国家重点基础研究发展规划(863计划)项目(2011AA11A265);国家自然科学基金资助项目(51205290) (Project(2011AA11A265) supported by the National Basic Research Development Program of China (863 Program); Project(51205290) supported by the National Natural Science Foundation of China)

章桐,博士,教授,从事整车集成设计及新能源汽车动力系统研究;E-mail: tzhang@tongji.edu.cn