车辆柴油机缸套动载荷磨损计算模型研究

王宪成, 杨绍卿, 马宁, 赵文柱

(装甲兵工程学院 机械工程系, 北京 100072)

车辆柴油机缸套动载荷磨损计算模型研究

王宪成, 杨绍卿, 马宁, 赵文柱

(装甲兵工程学院 机械工程系, 北京 100072)

为实现车辆柴油机缸套动载荷磨损的数值仿真计算,基于大修柴油机缸套表面形貌分析,确定并提出了缸套动载荷磨损的模式与简化机理;结合Archard黏着磨损模型和二体磨粒磨损模型,推导了动载荷磨损深度的一般表达式;利用缸套试件磨损试验数据,采用响应面拟合法建立磨损系数中的参数与载荷参数的数值关系,并通过两组缸套动载荷磨损试验对磨损计算模型进行了验证。实测与计算结果对比表明,磨损质量最大计算误差为6.15%,模型具有可靠的精度。

兵器科学与技术; 柴油机; 缸套; 活塞环; 磨损; 动载荷

Abstract: In order to realize the numerical simulation on wear of diesel engine cylinder liner under dynamic load, the model and simplified mechanism of dynamic wear of cylinder liner are determined and presented based on the analysis of surface morphology of cylinder liner in overhaul diesel engine. A common expression of wearing depth is derived based on Archard adhesive wear model and two-body abrasive wear model. The response surface model is used to establish the numerical relationship between wear coefficient and dynamic load by analyzing the wear experimental data. The wear calculation model is verified by two groups of wear experiments under alternate loads. The test calculated results show that the maximum calculation error of wear mass is 6.15%, and the proposed model has reliable accuracy.

Key words: ordnance science and technology; diesel engine; cylinder liner; piston ring; wear; dynamic load

0 引言

重型车辆柴油机在使用过程中,其使用工况在绝大部分时间内并不稳定,功率指标波动较大,导致柴油机缸套- 活塞环摩擦副处于动载荷条件下;动载荷引起摩擦副之间的接触压力、相对速度及温度等参数发生动态变化,润滑油膜被挤压破裂,承载性能下降,加剧了柴油机缸套的磨损[1]。缸套- 活塞环的磨损程度与柴油机技术状况的劣化密切相关,缸套的磨损程度在很大程度上直接反映了柴油机使用寿命的损耗程度。通过计算缸套的磨损状况来分析柴油机的使用寿命,是当前柴油机寿命研究的重要手段之一[2],但目前的众多磨损计算模型并不适用于重载荷、动载荷条件下的柴油机缸套磨损计算,因此分析并建立适用于重型柴油机的动载荷磨损计算模型,对于准确分析柴油机技术状况的劣化程度具有重要意义。本文将针对柴油机缸套- 活塞环摩擦副开展缸套动载荷磨损的研究,建立能够准确反映缸套动载荷磨损的计算模型。

1 缸套动载荷磨损模式与机理分析

1.1 动载荷磨损模式分析

在柴油机工作过程中,缸套材料经常处于复杂应力、速度状态条件下,受到脉动热流、活性废气介质、振动等作用,摩擦副表面发生不同于稳态过程且更加复杂和频繁的物理、化学过程,造成缸套表面材料摩擦磨损的强烈变化,引起磨损加剧。因此有必要对大修柴油机缸套表面试件采用扫描式电子显微镜(SEM)进行扫描,分析缸套表面的主要磨损模式。

图1所示为大修缸套试件中部表面的SEM扫描图。由图1可见,缸套中部表面的犁沟和刻痕分布均匀,机械加工所造成的粗糙峰大部分都已被磨去,仅有少量的点蚀坑和剥落,缸套中部的磨损模式主要为磨粒磨损。

图1 大修缸套试件中部表面形貌(放大1 200倍)Fig.1 Middle cylinder surface morphology of overhauled cylinder liner (1 200×)

图2为大修缸套试件上止点处表面的SEM扫描图。由图2可见,缸套上止点处为缸套磨损最严重的区域,材料表面黏着脱落和点蚀坑分布非常广泛,同时犁沟与刻痕也分布均匀,表面裂纹之间互相连通的现象非常明显,缸套上止点附近的磨损模式主要为黏着磨损和磨粒磨损。

图2 大修缸套试件上止点处表面形貌(放大1 200倍)Fig.2 TDC surface morphology of overhauled cylinder liner (1 200×)

1.2 动载荷磨损机理分析

对于金属摩擦副,前苏联科学院机械研究所的研究结果表明:在一个确定的工况下(相对速度、接触压力),摩擦副的表面粗糙度存在一个与该工况相对应的平衡粗糙度,使得摩擦副在该工况下的磨损率最小[3]。

磨损率与摩擦副表面粗糙度的关系如图3所示,其中Rb为平衡粗糙度。摩擦副的载荷决定了该状态下的平衡粗糙度,并促使摩擦副表面粗糙度向平衡粗糙度发展。当表面粗糙度小于该工况平衡粗糙度时,由于摩擦副接触面金属分子的吸引作用,磨损主要以黏着剥蚀为主,表面粗糙度逐渐增大至平衡粗糙度,磨损率降至最小;当表面粗糙度大于该工况平衡粗糙度时,磨损主要以机械切屑为主,表面粗糙度逐渐减小至平衡粗糙度,磨损率降至最小[4]。

图3 表面粗糙度与磨损率关系示意图Fig.3 Relationship between surface roughness and wear rate

当载荷改变时,其对应的表面粗糙度- 磨损率曲线发生跃迁[4],对应的平衡粗糙度也随之改变,在该时刻摩擦副瞬时的粗糙度不等于该工况下的平衡粗糙度[5],新的载荷促使表面粗糙度开始向新的平衡粗糙度转化,磨损状态由平稳磨损重新转化为磨合磨损,使磨损率上升。

通过分析缸套表面磨损特征和机理,可总结出缸套动载荷的磨损简化机理如下:

1)动载荷条件下,载荷反复变化,冲击承载润滑油膜,摩擦副表面分子作用力与机械切屑相互作用,导致摩擦副表面发生黏着流动、切屑和剥落,摩擦副表面材料不断发生转移,磨损加剧;

2)由于载荷的不断改变,摩擦副表面粗糙度始终与工况所对应的平衡粗糙度不相等,缸套- 活塞环磨损始终处于磨合状态,动载荷磨损相对于稳定载荷磨损更剧烈。

2 缸套动载荷磨损的一般表达式

2.1 缸套黏着磨损表达式

计算金属摩擦副的黏着磨损时,Archard黏着磨损模型是一种精度较高且使用广泛的模型,其基本假设为摩擦副表面半球状微凸体沿着球面发生黏着破坏。依据Archard黏着磨损模型,磨损体积V的表达式为

(1)

式中:Ka为黏着磨损系数;Fw为微凸体载荷;L为滑动行程;Hd为材料表面维氏硬度。

2.2 缸套磨粒磨损表达式

在缸套磨损中,磨粒的犁沟作用常常使摩擦副表面出现剪切、犁皱和切削,导致缸套表面出现磨痕[6],因此计算缸套磨损时,必须计入磨粒磨损的影响。本文采用简化的二体磨粒磨损模型,忽略磨粒分布情况、材料弹性变形和接触面积变化等因素的影响,仅考虑圆锥状磨粒。

当磨粒滑动距离为L时,表面材料被磨去体积ΔV和磨损体积V的表达式[2]分别为

ΔV=Lb2tanθ,

(2)

(3)

式中:Kb为磨粒磨损的磨损系数;Wb为摩擦副接触载荷;b为压入深度;σs为材料屈服强度;θ为磨粒接触锥角的角度。

2.3 缸套动载荷磨损的一般表达式

由磨损体积V的表达式可知,磨粒磨损和黏着磨损的磨损体积计算公式在形式上是统一的,区别在于表征磨损概率的磨损系数不同。磨损系数的物理意义为摩擦副之间单次摩擦接触时发生磨损的概率。由于缸套在磨损时黏着磨损和磨粒磨损同时发生但发生的概率不同,两种磨损模式共同作用下磨损质量m随时间t的变化规律表达式为

(4)

式中:g(Ka,Kb)为动载荷磨损时黏着磨损和磨粒磨损综合作用后的磨损系数;ρ为缸套表面材料密度;S为磨损区域的面积;f(t)为t时间内摩擦副之间往复摩擦的次数。

定义动载荷磨损系数KD=g(Ka,Kb),可得到缸套动载荷磨损时磨损质量m的一般表达式为

(5)

2.4 动载荷条件下表面粗糙度变化规律

(6)

(7)

(8)

式中:Rb为平衡粗糙度,即稳定磨损阶段的表面粗糙度;载荷p=Fwug/Hd;ai、bi(i=0,1,2)分别为微凸体载荷和相对速度决定的摩擦学系统参数。

(6)式反映了磨损率与表面粗糙度之间的变化关系。将(6)式、(7)式代入(8)式,整合参数后表面粗糙度随时间的变化规律可简写为

(9)

式中:fi(i=0,1,2,3)为整合后的摩擦学系统参数。

观察(9)式可知,当摩擦学系统参数不变时,缸套的表面粗糙度Rs是一个自变量为时间t的指数函数,将(9)式进行泰勒展开,忽略2阶及更高阶项,可得到磨损时缸套的表面粗糙度的表达式:

(10)

式中:ai和bi(i=1,2,3)为整合后的摩擦学系统参数。

由于发动机缸套- 活塞环的实际工作过程很复杂,为确定缸套表面粗糙度与磨损系数之间的数学关系,需根据金属磨损“浴盆曲线”规律[4]进行以下3点假设[8]:1)一个特定载荷(速度和接触压力)对应且只对应一个平衡粗糙度;2)表面粗糙度在磨合阶段的发展规律与剧烈磨损阶段时对称;3)忽略磨损过程中摩擦生热和缸套散热对缸套硬度的影响,认为缸套硬度保持不变。得到Rs的表达式:

Rs=c1ec2t,

(11)

式中:c1和c2分别为整合后的摩擦学系统参数。

由于平衡粗糙度只与载荷有关,与粗糙度初始值无关,由上述3点假设以及(11)式,可得到摩擦副表面粗糙度与时间的关系式分别为:

1)当表面粗糙度小于平衡粗糙度时,摩擦副处于磨合状态,有

Rs,t+Δt=2Rb-c1ec2t;

(12)

2)当表面粗糙度大于平衡粗糙度时,摩擦副处于磨合状态,有

Rs,t+Δt=c1ec2t;

(13)

3)当表面粗糙度等于平衡粗糙度时,摩擦副处于稳定磨损状态,此时磨损率最小,有

Rs,t+Δt=Rb,

(14)

式中:t表示当前时刻,t+Δt表示下一时刻。

3 缸套动载荷磨损计算

3.1 动载荷磨损系数分析

在缸套- 活塞环摩擦学系统中,与表面粗糙度- 磨损率曲线规律类似,表征磨损发生概率的磨损系数与表面粗糙度近似呈一个二次曲线的关系[9]。磨损系数K的数学表达式可写成:

(15)

式中:Rs为摩擦副考察点处表面粗糙度;di(i=1,2,3)为由载荷决定的摩擦学系统参数。

由于载荷的变化是离散的,在载荷的变化瞬间,其对应的表面粗糙度- 磨损率曲线发生跃迁,磨损系数也随之跃迁[5]。表面粗糙度的变化是一个相对缓慢的过程[10],可假设表面粗糙度仅在载荷确定的时间范围内发生变化,在载荷跃变时刻,摩擦副表面粗糙度仍然与上一时刻相同。

将即时表面粗糙度所对应的上一载荷的磨损系数与跃迁量叠加,可得到载荷变化时刻即时粗糙度所对应的动态磨损系数为

(16)

式中:Δt为单次载荷变化的时间。

(16)式中,载荷变化所导致的磨损系数跃迁量的大小与载荷的变化幅度及变化速率有关,载荷变化的幅度和速度较大时,所影响的磨损系数跃迁量也越大。将(16)式展开后可写为载荷的偏微分方程,即:

(17)

3.2 摩擦副润滑模型

考虑摩擦副表面粗糙度效应,采用一维平均雷诺方程求解摩擦副表面的润滑油膜厚度[6],接触面名义油膜厚度是指不考虑表面粗糙度时摩擦副两表面间的油膜厚度,其表达式为

h=h0+hx,

(18)

式中:h0为摩擦副表面最小油膜厚度;hx为摩擦副接触压力导致油膜在x方向的增量。

于是得到膜厚比H为

H=h/δs,

(19)

式中:δs为摩擦副两表面粗糙度的均方根。

当H≥4时,润滑处于全膜润滑状态;当H<4时,润滑处于部分润滑膜状态。由(19)式可知,摩擦副接触压力与表面粗糙度共同决定了摩擦副润滑膜的状态。

3.3 摩擦副微凸体载荷分析

缸套壁面上止点附近油膜厚度较薄,缸套- 活塞环摩擦副常处于边界润滑或混合润滑状态[2,4,8,10],采用Greenwood的微凸体载荷模型计算混合润滑的接触区微凸体载荷[2],微凸体接触载荷为

(20)

式中:η为接触面微凸体分布密度;β为接触面微凸体峰顶的曲率半径;E为材料综合杨氏模量;σ为摩擦副表面微凸体高度联合的标准偏差;F2.5为膜厚比的函数。

F2.5的值采用如下经验公式计算:

(21)

3.4 摩擦副相对速度分析

缸套磨损时,载荷的变化在做功冲程最明显,因此缸套- 活塞环运行过程中单次载荷变化的磨损时间Δt=120/n,其中n为柴油机曲轴瞬时转速。

由柴油机的构造可知缸套与活塞环之间相对速度ug的表达式为

(22)

式中:r为曲轴半径;φ为曲轴转角;l为连杆长度。

3.5 缸套动载荷磨损计算方法

对于缸套- 活塞环摩擦副而言,载荷的变化包括循环间载荷变化和循环内载荷变化两个方面。(17)式仅反映了循环内载荷变化对磨损系数的影响,因此在计算动载荷磨损时,需采用按磨损次数累计的方法进行计算。对缸套- 活塞环而言,通过计算缸套磨损考察面上每循环的瞬时摩擦副相对速度ug、速度变化率dug/dt和微凸体载荷Fw、载荷变化率dFw/dt,计算得到动载荷磨损系数KD和该循环内缸套考察面的磨损量;对每一循环考察面范围内的磨损计算后进行累计,最终得到动载荷条件下的缸套磨损预测公式,如(23)式所示:

(23)式中:i为循环数;KD(i)为第i个循环时的动载荷磨损系数;Fw(i)为第i个循环时的瞬时微凸体载荷。

4 动载荷磨损系数求解

4.1 磨损试验设计与测试

磨损试验的试件采用与实际缸套相同的加工工艺[8]。活塞环上试件采用65Mn合金钢毛坯经车床、铣床、磨床加工至基本尺寸,再经过去毛刺、退磁、镀铬和高精度磨平处理后,得到Rs=1 μm,Hd=900 HB的上试件;缸套下试件采用42MnCr52合金钢,毛坯加工至基本尺寸,再经感应淬火后精磨至工艺需求,得到Rs=1.5 μm,Hd=700 HB的下试件。MM10W万能磨损试验机和磨损试样如图4所示。其中活塞环上试件为旋转件,缸套下试件为固定件,接触形式为面接触,二者的接触面积为98 mm2. 试件首先用99%乙醇溶液浸泡并用超声波清洗,烘干后用丙酮擦拭表面。

图4 MM10W磨损试验机和磨损试样Fig.4 MM10W wear testing machine and worn samples

润滑使用CD40润滑油,使用滴油润滑方式模拟缸套上止点处的磨损边界润滑条件[8,11],从供油滴孔供给润滑油,供油量为0.1 mL/min. 试验机加载转速n的范围为220~1 000 r/min,试验机加载力范围为50~662 N.

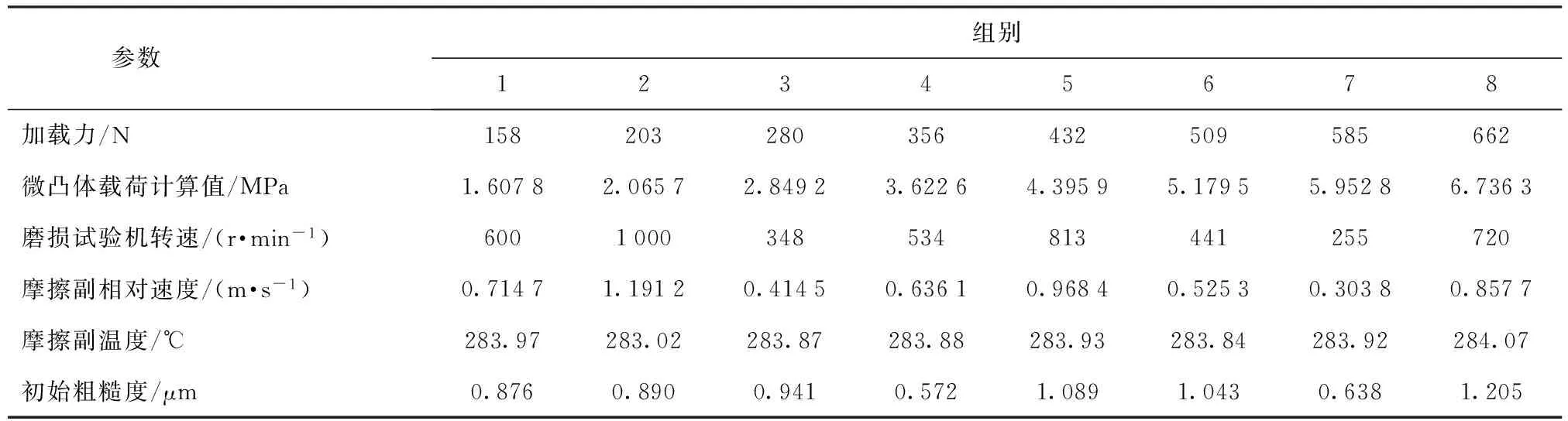

为尽可能模拟柴油机面工况的载荷,试验采用拉丁超立方方法进行8个样本点的稳定工况试验[12],试验工况如表1所示,试验结束后得到各组别的试验结果如表2所示。

4.2 载荷表征参数求解

由于载荷表征参数与转速、负荷之间的数学关系难以确定,采用低阶响应面法求解磨损系数与微凸体载荷Fw、相对速度ug之间的预测关系。分别将8组试验的初始粗糙度、平衡粗糙度、初始磨损系数、稳定磨损系数及试验时间代入(11)式和(15)式。对于第i组工况,可求得该组试验工况下的载荷表征参数c1(i)、c2(i)、d1(i)、d2(i)、d3(i). 8组载荷表征参数采用低阶响应面法求解第j个载荷表征参数对应的第k个待定系数xjk,方程如(24)式所示,结果如表3所示。

表1 磨损试验工况点

表2 磨损试验结果

c1(i)=c11+c12Fwi+c13ugi+c14ugiFwi+

c2(i)=c21+c22Fwi+c23ugi+c24ugiFwi+

d1(i)=d11+d12Fwi+d13ugi+d14ugiFwi+

(24)

表3 系数求解结果

采用表格函数法和径向基函数神经网络拟合载荷表征参数求解结果与各个工况的脉谱图(MAP)插值结果,如图5所示。

图5 参数MAP插值结果Fig.5 Coefficient MAP interpolation results

5 动载荷磨损模型验证

在试验机上开展两组动载荷磨损试验。1组试验机转速稳定在600 r/min,加载力为158~432 N(频率8 Hz)交变载荷;2组试验机转速稳定在441 r/min,加载力为280~509 N(频率8 Hz)交变载荷;试验时间各为5 h.

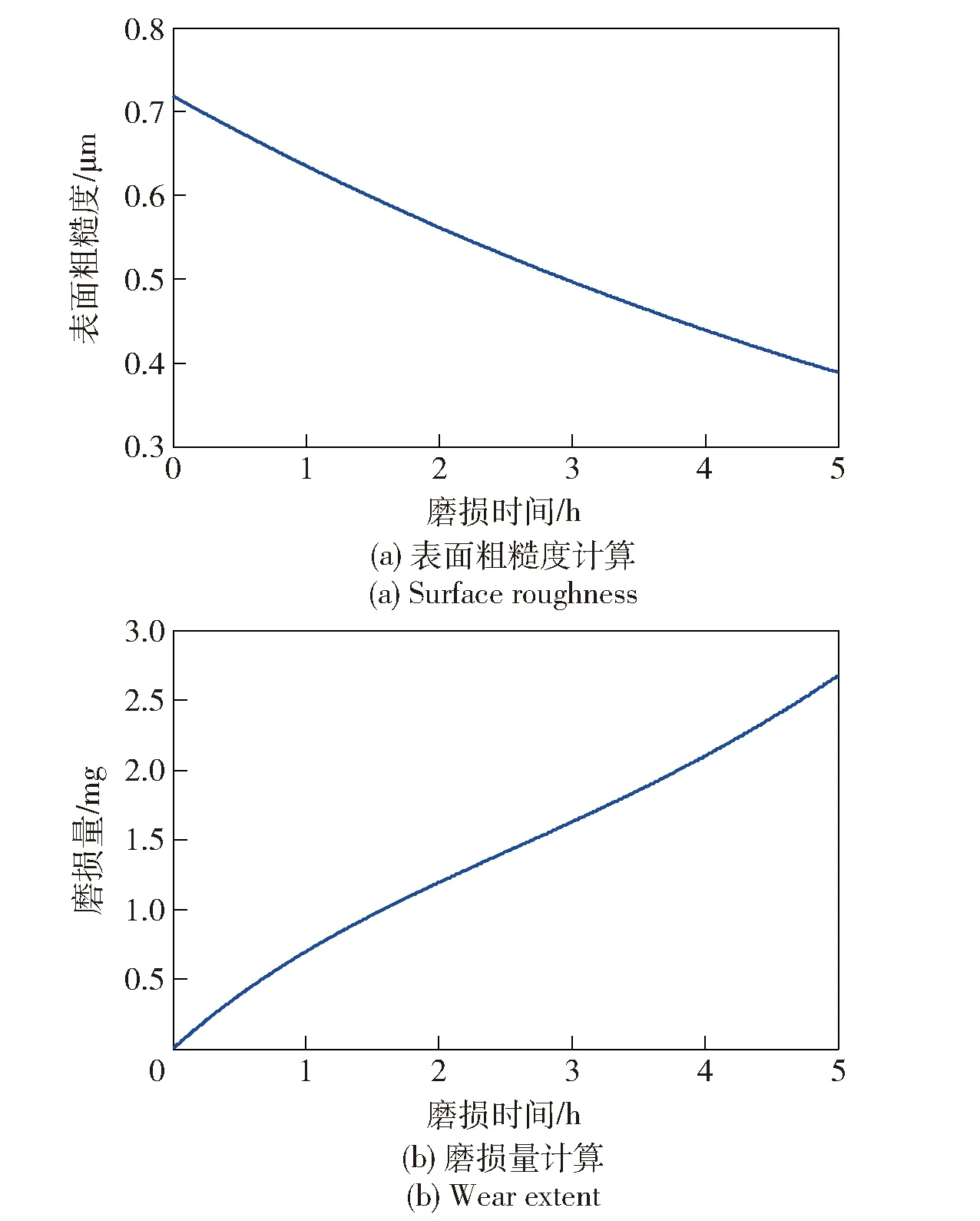

图6为1组动载荷试验磨损参数的计算结果。由图6可见,随着动载荷磨损试验的进行,试件表面粗糙度不断下降,从初始载荷下的0.876 μm降低至0. 317 μm. 试验结束后测量得到表面粗糙度为0.332 μm,计算误差为4.52%;5 h后的磨损质量为2.245 mg,试验结束后称重得到磨损量为2.392 mg,计算误差6.15%.

图6 1组磨损参数变化规律Fig.6 Change of wear parameters of sample 1

图7为2组动载荷试验磨损参数的计算结果。由图7可见,随着动载荷磨损试验的进行,试件表面粗糙度不断下降,从初始载荷下的0.719 μm降低至0.389 μm. 试验结束后测量得到表面粗糙度为0.373 μm,计算误差为4.29%;5 h后的磨损质量为2.711 mg,试验结束后称重得到磨损量为2.864 mg,计算误差5.34%.

图7 2组磨损参数变化规律Fig.7 Change of wear parameters of sample 2

6 结论

1) 本文在Archard黏着磨损模型和二体磨粒磨损模型的基础上总结出缸套磨损深度的一般表达式,推导建立了载荷、缸套表面粗糙度以及磨损系数之间的数学表达式;通过设计开展磨损试验,采用响应面法求解了磨损系数与载荷的对应关系,建立了缸套动载荷磨损计算模型。

2) 在摩擦磨损试验机上开展了交变载荷磨损试验,试验与计算结果的对比表明:模型表面粗糙度计算最大误差为4.52%,磨损质量计算最大误差为6.15%,可见本文所建立的模型具有一定的精度,较准确地计算了动载荷条件下缸套的磨损量。

References)

[1] 杨振宇. 高强化内燃机活塞的摩擦磨损设计[D]. 北京:北京理工大学, 2014. YANG Zhen-yu. Tribology design of high power diesel engine piston[D]. Beijing: Beijing Institute of Technology, 2014. (in Chinese)

[2] 刘峰璧, 谢友柏. 二体磨损动态过程的数学模型[M]. 西安:

西安交通大学, 1995:303-305. LIU Feng-bi, XIE You-bo. The mathematical model of dynamic two-body abrasion process[M]. Xi’an: Xi’an Jiaotong University, 1995:303-305. (in Chinese)

[3] Parreira J G, Gallo C A, Costa H L. New advances on maskless electrochemical texturing(MECT) for tribological purposes[J]. Surface and Coating Technology, 2015,212:1-13.

[4] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2008:296-298. WEN Shi-zhu, HUANG Ping. Principles of tribology [M]. Beijing:Tsinghua University Press, 2008:296-298. (in Chinese)

[5] Kohashi K, Kimura Y, Mulakami M, et al. Analysis of piston friction in internal combustion engine[J]. SAE International Journal of Fuels Lubrication, 2016, 6(3):589-593.

[6] Jensen M F, Bottiger J, Reitz H H, et al. Simulation of wear characteristics of engine cylinders[J]. Wear, 2002, 253(9/10): 1044-1056.

[7] Hu Y Z, Li N, Tonder K. A dynamic system model for lubricated sliding wear and running-in [J]. Journal of Tribology, 1991,113(3): 499-505.

[8] 李奇, 王宪成, 何星, 等. 高功率密度柴油机缸套- 活塞环摩擦副磨损失效机理[J].中国表面工程, 2012, 25(4): 36-41. LI Qi, WANG Xian-cheng, HE Xing, et al. Mechanism of cylinder liner piston ring friction pair wear on high power density diesel engine[J]. China Surface Engineering, 2012, 25(4): 36-41. (in Chinese)

[9] 王宪成, 何星, 胡俊彪, 等. 车辆发动机缸套- 活塞环磨损试验研究[J]. 车用发动机, 2013(3): 61-64. WANG Xian-cheng, HE Xing, HU Jun-biao, et al. Experimental research on cylinder and piston ring's wear condition in vehicle engine[J]. Vehicle Engine, 2013(3):61-64. (in Chinese)

[10] 王艳,周仲荣.TC4合金冲击磨损性能与机制的研究[J]. 润滑与密封,2009,34(6):1-4. WANG Yan, ZHOU Zhong-rong. An investigation of impact wear and wear mechanism of TC4 alloy[J]. Lubrication Engineering, 2009,34(6):1-4. (in Chinese)

[11] 姜振喜,孙杰,李国超,等. TC4铣削加工的刀具磨损与切削力和振动关系研究[J].兵工学报, 2015, 36(1):144-150. JIANG Zhen-xi, SUN Jie, LI Guo-chao, et al. Investigation on the relationship among tool wear, cutting force and vibration in milling of TC4[J]. Acta Armamentarii, 2015, 36(1):144-150. (in Chinese)

[12] 杨绍卿,王宪成,赵文柱. 柴油机实车缸套磨损快速计算模型设计[J]. 装甲兵工程学院学报, 2015, 29(3):41-46. YANG Shao-qing, WANG Xian-cheng, ZHAO Wen-zhu. Design of fast calculation model of diesel engine cylinder liner wear on vehicle[J]. Journal of Academy of Armored Force Engineering, 2015, 29(3):41-46. (in Chinese)

ResearchonWearModelforCylinderLinersinVehicleDieselEnginesunderDynamicLoad

WANG Xian-cheng, YANG Shao-qing, MA Ning, ZHAO Wen-zhu

(Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

TK423.2

A

1000-1093(2017)09-1673-08

10.3969/j.issn.1000-1093.2017.09.002

2017-01-19

杨绍卿(1991—),男,博士研究生。E-mail:laurent3020@sina.com

王宪成(1964—),男,教授,博士生导师。E-mail:xianchengw@sina.com