用于微层裂物质诊断的小型动量探针技术

陈浩玉, 洪仁楷, 陈永涛, 张世文, 任国武, 莫俊杰

(中国工程物理研究院 流体物理研究所, 四川 绵阳 621999)

用于微层裂物质诊断的小型动量探针技术

陈浩玉, 洪仁楷, 陈永涛, 张世文, 任国武, 莫俊杰

(中国工程物理研究院 流体物理研究所, 四川 绵阳 621999)

针对目前微层裂物质诊断技术的不足,设计了一种小型化动量探针。在传统动量传感器的基础上对传感界面和保护膜的测试结构进行改进,并结合数值模拟和联合实验诊断技术对小型化动量探针的测速结果数据进行解读。研究结果表明:改进后的动量探针可获取持续稳定的高质量信号,测试时长得到延长;小型化导致部分时段测速结果产生偏差,但第1速度峰值时刻之前的测速结果可信度高,可用于定量诊断微层裂物质空间密度分布。

爆炸力学; 微层裂; 动量探针; Asay窗; 小型化

Abstract: A mini momentum probe is designed to diagnose the micro-spall fractures of material. On the basis of traditional momentum sensor, the structure of the sensing interface and protective film is improved, and the numerical simulation and joint diagnosis experiment technology are used to research the speed measurement results of mini momentum probe. Research result shows that the improved momentum probe can be used to obtain steady high quality signals, and the test duration can be extended; and the probe miniaturization leads to a deviation of measured speeds at some time intervals, but the measured speeds before the first speed peak time are credible, and can be used for the quantitative diagnosis of spatial density distribution of micro-spall fracture of material.

Key words: explosion mechanics; micro-spall fracture; momentum probe; Asay window; miniaturization

0 引言

微层裂物质是指在飞片被爆轰加载后,由于爆轰波在飞片自由面反射为拉伸波、将飞片近自由面熔化或近熔化状态的物质拉伸剥离飞片主体而形成的大量细小颗粒物质。微层裂物质的诊断技术主要依靠X光照相[1-2],但由于X光的穿透性不足,密闭狭小空间的微层裂物质诊断只能使用可深入微层裂物质内部进行嵌入式测量的嵌入式传感技术,主要包括压电石英计法[3]、光纤探针法[4]、Asay动量计法等。但压电石英计对较高密度的微层裂物质探测而言过于脆弱,无法有效探测微层裂区域历程;光纤探针测试信号不稳定,对微层裂物质的响应能力有待进一步研究。

动量传感测试技术最早由Asay等[5-6]提出,其测试结果解析依据为动量定理,故该类传感器又称动量传感器。动量传感器测试技术具有嵌入式、可深入微层裂物质内部进行连续测量的特点,是微层裂物质时空演化规律研究可重点倚重的测试诊断技术。从20世纪70年代以来,在微层裂物质相关研究[7-12]的不断推动下,该项技术一直不断向前推进。2003年Holtkamp等[13]和McCluskey等[14]提出了使用透明LiF材料的Asay窗诊断技术,验证了Asay窗对微层裂物质测试的可行性,但因测试信号杂乱,实验结果难以定量。2009年Signor等[15]在LiF 窗口撞击面粘贴铝膜作为传感界面、陈永涛等[16-17]提出Asay-F窗技术,在一定程度上改善了Asay窗测试信号的质量,证明了Asay窗定量诊断微层裂物质的潜力,为后续开展相关研究奠定了基础,但测试信号时长过短,仍需进一步改进。另外,以上研究都未对传感器直径小型化进行研究。

目前,动量传感器技术仍然存在诸多有待解决的问题,如测试信号杂乱、谱宽过宽难以提取有效信息,有效测试时长不足、传感器体积过大等,大大限制了该技术在微层裂诊断中的应用,特别是在测试空间密闭狭小的应用场合,原本狭小的测试空间被传感器过度占用,传感器本身以嵌入微层裂物质内部进行深入接触测量的方式对测试区域物质的原有物理状态影响过大,测试结果可信度低,且使得其他测试手段(如光、电探针测试)难以开展。综上所述,虽然动量传感测试技术具有种种特点和潜力,但目前在实际工程中的直接应用仍困难重重。因此,研制一种适用于密闭狭小空间微层裂物质诊断的小型化动量探针,为爆轰加载下微层裂物质研究提供一种新的诊断技术具有重要的意义。本文拟对动量探针测试结构进行改进,并对探针小型化带来的影响进行分析验证,以提升动量探针在微层裂物质诊断应用中的探测能力和工程应用价值。

1 动量探针工作原理及结构

本文使用的动量探针结构示意图如图1所示,包括LiF晶体探针、传感界面保护膜、保护套、多普勒干涉测速系统(DPS)探头四部分结构组件,并外接DPS. 动量探针使用高压冲击加载下仍具有良好光学透过性的LiF晶体作为测试窗口介质材料,经保护套与DPS探头同轴定位集成。LiF晶体的下端面经镀膜工艺处理后具有反光功能,作为动量探针的传感界面,并紧密贴合相同LiF材质的传感界面保护膜。

图1 动量探针示意图Fig.1 Schematic diagram of momentum probe

测试原理如下:DPS探头沿LiF晶体探针轴心射出窄线宽激光,光斑入射至传感界面,部分光被具有反光功能的传感界面沿原路反射回DPS探头,根据多普勒频移原理,该部分返回的信号光频率随传感界面运动速度的变化而变化,信号光再与DPS内部的参考光耦合并发生干涉,形成反映多普勒平移量的干涉条纹,条纹频率与传感界面的运动速度呈正比。通过DPS采集并记录干涉条纹随时间变化的历程,即可实现对传感界面运动速度历程的精确测量。进一步以测得的速度历程为依据,按照文献[17-18]中的动量定理等数据处理方法,可建立传感界面运动速度与撞击动量探针的微层裂物质密度之间的定量转换关系。因此,通过获取传感界面速度历程,即可获取动量探针对应测试点处微层裂物质的密度演化历程。

2 探针小型化设计及分析

2.1 传感器界面分析与改进

传统的Asay窗采用全透明LiF晶体,完全依靠撞击传感界面的物质遮挡光路、形成反光传感界面,测试信号信噪比很差,撞击之后近微秒的较短时段内,撞击物质尚未在被撞击面上堆积出足够厚度的挡光层来有效遮挡住光路、形成有效反光界面,很难获得有效的速度信号,典型的对碰加载实验测试如图2(a)所示。Asay-F窗等采用在LiF晶体下表面粘贴数百微米厚度且阻抗与LiF接近的铝箔、形成反光传感界面,可获得较短时长的测试信号,但由于Al与LiF两种不同材质的阻抗始终不同,当冲击波穿透铝箔进入铝箔与LiF晶体之间的界面时不能完全通过,从而形成反射波,反射波的存在易导致数百微米厚度的铝箔破碎,使传感界面被破坏、测试信号中断(见图2(b))。针对以上不足,经过大量分析与实验,本文使用的动量探针最终选用电阻热蒸发镀膜技术,在LiF晶体下表面镀上4 μm厚度的铝膜,制备出厚度极薄且与LiF晶体融为一体的传感界面,将Al和LiF两种材料在冲击过程中的阻抗不匹配效应减小到可忽略不计的程度,有效避免了因阻抗不匹配造成的铝膜传感界面被破坏而丢失信号的问题(见图2(c)),测试速度曲线的细化程度好、信噪比明显提升,可有效提取有用信息的信号时长从1~2 μs左右延长至约3 μs.

图2 不同传感界面测试结果Fig.2 Test results of different sensing interfaces

另外,动量探针采用漫反射传感界面的方案,将传统Asay窗结构中原本镜面的传感界面制备为漫反射面,解决了动态加载下传感界面因发生运动而不垂直于DPS探头光路、无法有效反射信号光进而导致信号不连续的问题。对比平面加载验证实验测试结果如图3(a)和图3(b)所示。图3(a)中的镜面传感界面只能产生镜面反射,只有当传感界面与DPS探头光路垂直时才能有效回光、获得测试信号,在传感界面状态变化复杂的动态爆轰加载条件下,信号明显时断时续;图3(b)中的漫反射传感界面具有很强的动态适应能力,即使传感界面状态发生变化、不垂直于DPS探头光路,也能通过漫反射将部分信号光沿原光路反射回DPS探头,从而获得持久、有效的稳定测试信号。

图3 传感界面不同结构测试结果对比Fig.3 Test results of different sensing interface structures

2.2 保护膜设计

由于动量探针传感界面镀4 μm厚的极薄铝膜,非常容易被微层裂物质破坏,且微层裂物质空间分布和运动状态极为复杂,同一时刻撞击动量探针的物质速度具有一定的分散性,如果直接对传感界面进行测试将获得谱宽过大且散乱的速度谱带,不能有效地提取特征速度信息,典型测试结果如图3(c)中的14 ~16 μs时段速度谱所示。为了克服该测试缺陷,动量探针采用在镀膜面下增设LiF材质保护膜的结构,一方面使动量探针对冲击物质的响应速度经过一定距离的传播后到达传感界面时得到匀化,获取到能够体现冲击应变特征的细化速度谱信息,另一方面有效保护传感界面,提高传感界面的耐受性,实验测试结果如图3(b)所示。

通过以上对动量探针传感界面和保护膜的改进,实现了将4 μm厚度的极薄漫反射Al膜传感界面嵌入LiF晶体内部的结构,克服了传感界面与LiF晶体探针的阻抗不匹配问题,增强了传感界面的耐受度,提高了传感界面回传信号能力,获得了能够有效提取测速曲线的高质量信号,有效测试信号时长延长至约3 μs,大大提高了动量探针对微层裂物质的诊断能力和工程应用价值。

2.3 探针直径优化及小型化分析

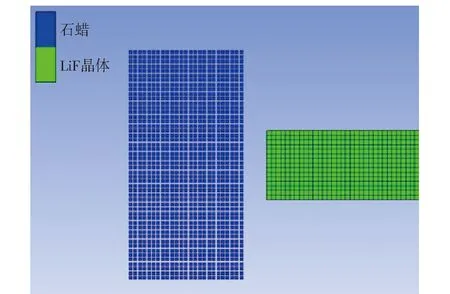

动量探针的小型化主要是指LiF晶体直径的小型化,直径的减小给测试结果带来的影响将关系到测试结果的有效性和准确性,因此有必要通过数值模拟进行分析。本文建立了一个简化冲击模型,只保留LiF晶体,忽略嵌入LiF材质内部的极薄厚度Al膜(厚4 μm)和保护套等结构,采用非线性显式动力学软件AUTODYN对模型进行了数值模拟计算,试图分析LiF晶体直径的大小对测试结果的影响。具体模型参数如下:用φ30 mm×10 mm的大直径低密度圆柱形石蜡以2 km/s的初始速度撞击直径分别为3 mm、5 mm、10 mm 3种不同规格且长度足够长的小直径LiF晶体。石蜡采用光滑粒子流体动力学方法,以模拟类似于微层裂的散碎颗粒状物质,LiF晶体采用拉格朗日法,模型如图4所示。

图4 AUTODYN模型图Fig.4 AUTODYN model

相同加载条件下3种不同直径LiF晶体被撞击面轴心质点的运动速度历程数值模拟结果如图5所示,根据动量探针测试原理,该速度历程在LiF晶体直径足够大的理想情况下体现了撞击晶体界面的石蜡粒子层的密度演化历程,但在LiF晶体不同直径的工程因素影响下,该速度实际表现为起跳至第1速度峰值点的时段内,三者速度曲线的一致性较好,但很快三者的速度曲线就出现分叉,呈现出直径越小、速度越高的趋势。

图5 数值模拟速度历程Fig.5 Simulated velocity-time curves

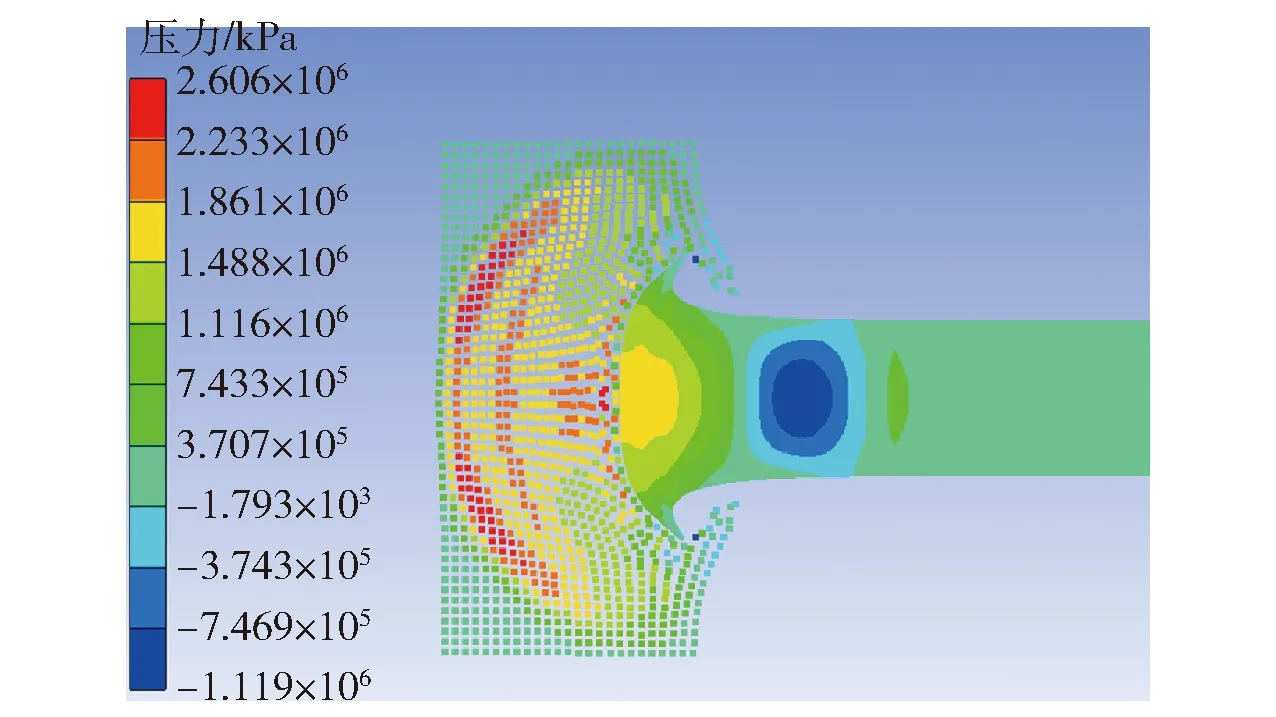

分析数值模拟结果可知,在剧烈的冲击加载作用下LiF晶体发生塑性变形,由于LiF晶体的被撞击面存在边缘卸载,持续产生卸载波并向轴心传播,导致被撞击面上的压力沿轴心向边缘呈逐渐减小的趋势,塑性变形沿轴心向边缘逐渐增大,即被撞击面的粒子速度沿轴心向边缘逐渐升高。为了说明该问题,提取直径10 mm LiF晶体被撞击面上离轴心距离R分别为0 mm、1.25 mm、2.50 mm、3.75 mm处粒子的速度历程(见图6)。由图6可见,随着时间的推移,离轴心越远即越靠近边缘,粒子速度越高。

图6 不同径向位置点速度历程Fig.6 Velocity-time curves at different radial positions

在被撞击界面边缘粒子速度高于轴心粒子速度效果的持续作用下,被撞击面逐步形成如图7所示的弧形形状,随着时间的推移,最终LiF晶体被撞击面上轴心质点的运动速度也逐渐被周围速度较快的粒子拉高。直径越小,轴心离边缘越近,边缘卸载效应随时间的推移对轴心粒子的影响越显著,即随着时间的推移,直径越小、速度越来越高。另外,边缘卸载效应对被撞击面轴心处测点的影响需要传播时间,直径越大所需传播时间越长、传播到轴心处的衰减也越大,且边缘卸载对被撞击面轴心粒子速度产生的影响为积累过程,随着时间的推移,该影响效果逐渐显现,在速度起跳至第1速度峰值点时段内基本无影响,因此该时段内3种直径LiF晶体速度的曲线基本一致,之后逐渐出现直径越小、速度越高的趋势。

图7 LiF晶体端面变形图Fig.7 Deformation pattern of LiF interface

3 验证实验及分析

选择易产生微层裂物质的Sn作为被加载飞片材料,设计点起爆类平面加载实验,采用X光照相和动量探针测试联合诊断方式,对动量探针的测试性能进行验证。

使用3种不同直径的动量探针对Sn飞片产生的微层裂物质进行探测,实验装置如图8所示。采用雷管起爆φ50 mm×30 mm的高能炸药,炸药驱动φ50 mm×4 mm的Sn飞片向上运动并产生微层裂物质;距离飞片上表面20 mm高度安装尺寸分别为φ20 mm×10 mm、φ10 mm×10 mm、φ6 mm×10 mm的LiF晶体动量探针各1支,3支动量探针的轴心均分布在φ15.2 mm径向圆周上。

图8 实验装置示意图Fig.8 Schematic diagram of experimental setup

实验获取的3支动量探针传感界面运动速度曲线如图9所示。由图9可见,动量探针经过传感界面和保护膜的改进,获得的测速信号持续时长大于3 μs,所提取的速度曲线连续且特征清晰。

图9 3种直径动量探针实验结果对比Fig.9 Comparison of experimental results of three momentum probes with different diameters

将速度曲线结果分为两段区域进行分析,以第1速度峰值点时刻为界线,将该时刻之前的时段定义为第1测试时段,该时刻之后的时段定义为第2测试时段。第1测试时段的速度曲线基本重合(测试误差来源主要为早期低密度微喷/微层裂物质非均匀性误差以及低速段数据处理误差),可认为在该时段内3种直径动量探针的测试结果一致,直径大小对测试结果无影响或者影响甚微可忽略;第2测试时段的起始段速度曲线还较为一致,但随着时间的推移,从15.4 μs左右开始,速度曲线呈现出明显的直径越小、速度越高的规律,与数值模拟结果的规律一致,因此可断定动量探针的直径小型化确实会使第2时段内的测速结果偏高,且直径越小、误差越大。以上实验结果与数值模拟结果共同证明了直径小型化对第1测试时段无影响,但会导致第2测试时段的测速结果偏高,且直径越小、速度越高的结论。

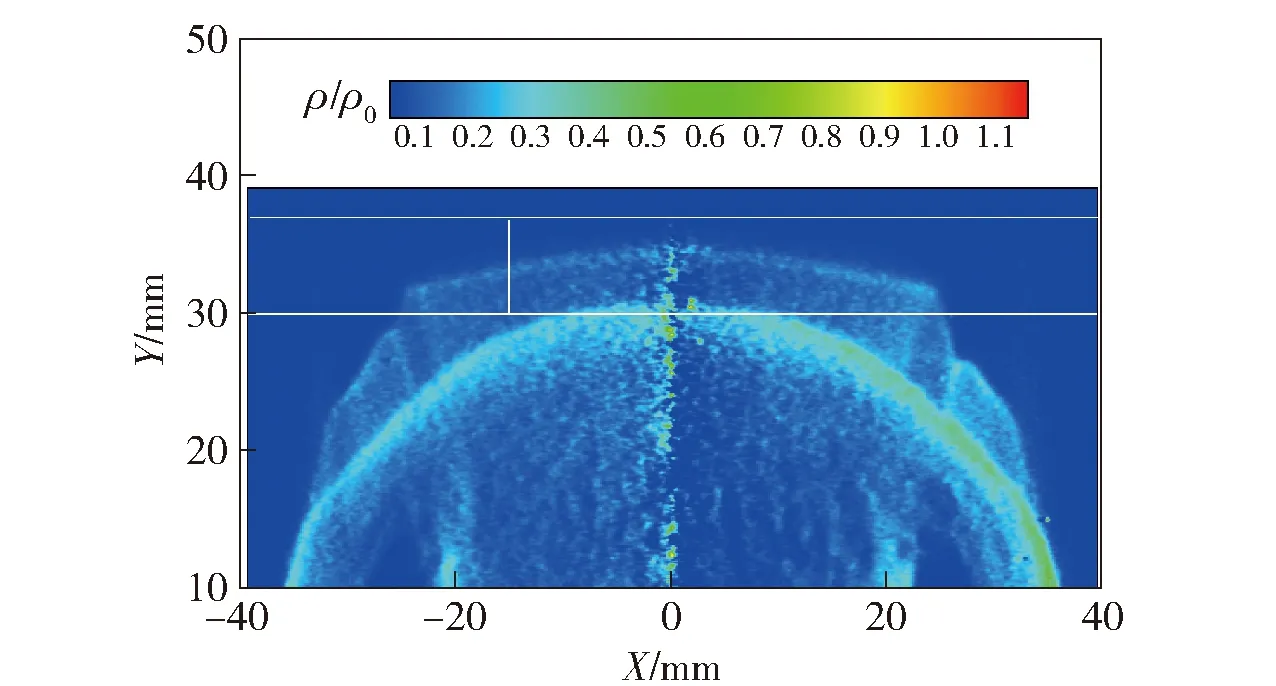

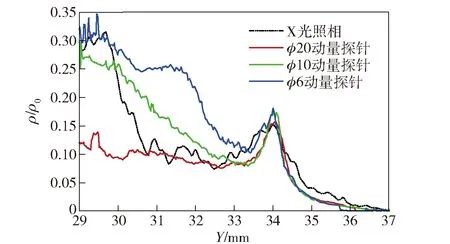

将动量探针测速结果按照文献[17]的方法进行密度反演,得到的空间密度分布与X光照相的典型时刻(18.177 μs)结果进行对比,如图10和图11所示,其中ρ0为Sn飞片初始密度,ρ为Sn飞片爆轰加载后产生的微层裂物质密度。

图10 微层裂物质X光图像Fig.10 Radiograph of micro-spall fracture

图11 密度- 空间分布Fig.11 Density-distance distribution

由图11可见;空间位置高于34 mm的3种动量探针其密度诊断结果的一致性高,与X光照相结果的稳合度较好;低于34 mm位置之后3种动量探针密度的诊断结果逐渐呈现直径越小、密度越高的趋势,与X光照相的结果相比较,只有φ20 mm的LiF晶体在空间位置大于30.5 mm段能够基本稳合,其余两种直径LiF晶体密度的诊断结果都明显偏高,且直径越小、误差越大。因此,小型动量探针测速曲线第1测试时段内的测试结果置信度高,可用于微层裂物质密度反演;第2测试时段的测试结果暂时只能定性地反映微层裂物质的发展演化趋势,探针直径与测速值之间的定量关系将是今后研究的重点。

4 结论

本文设计了一种适用于密闭狭小空间微层裂物质密度演化规律诊断的小型化动量探针,通过设计改进探针的传感界面及保护膜结构,大大提高了微层裂物质诊断信号的稳定性和持久性,使高质量测试信号时长延长至3 μs. 结合数值模拟和验证实验获得了以下结论:

1)小型化会导致探针被边缘卸载的效应随时间的推移越发显著,第1速度峰值时刻之后测试时段的测试结果产生偏差,直径越小、测速结果偏高越明显,该时段的测试结果目前只能用于定性分析。

2)小型化探针边缘卸载波受传播时间和传播衰减所限,对第1速度峰值时刻之前时段的测试结果无影响,可用于微层裂物质密度定量诊断。

References)

[1] 陈永涛,洪仁楷,王晓燕,等. 爆轰波对碰加载下平面金属样品动载行为实验研究[J]. 爆炸与冲击,2016,36(2): 177-182. CHEN Yong-tao,HONG Ren-kai,WANG Xiao-yan,et al. Experimental study on dynamic behaviors of metal sample driven by two head-on colliding detonation waves[J]. Explosion and Shock Waves, 2016,36(2): 177-182.(in Chinese)

[2] 张崇玉,胡海波,李庆忠.柱面内爆驱动下铅飞层对碰区动载行为的实验研究[J].高压物理学报,2013,27(6):884-888. ZHANG Chong-yu,HU Hai-bo,LI Qing-zhong. Experimental study on dynamic behavior of the collision region of lead tube driven by cylinderical implosion[J]. Chinese Journal of High Pressure Phy-sics, 2013,27(6):884-888.(in Chinese)

[3] 王雪敏,李欣竹,张汉钊.冲击作用下多元石英计压电电流研究[J].压电与声光,2005,27(5):493-495. WANG Xue-mei,LI Xin-zhu,ZHANG Han-zhao. Piezoelectric current from shock-loaded multi-element quartz[J]. Piezoelectrics & Acoustooptics, 2005,27(5):493-495.(in Chinese)

[4] 王荣波,叶雁,陈永涛.用光纤探针测量飞层前界面状态的初步探索[J].高压物理学报,2012,26(6):682-686. WANG Rong-bo,YE Yan,CHEN Yong-tao. Micron-scale fragments ejected from shocked metal surfaces measured by fiber-optic pins[J]. Chinese Journal of High Pressure Physics, 2012,26(6):682-686.(in Chinese)

[5] Asay J R, Mix L P, Perry F C. Ejection of material from shocked surface[J]. Applied Physics Letters, 1976, 29(5): 284-287.

[6] Asay J R. Thick-plate technique for measuring ejecta from shocked surface[J]. Journal of Applied Physics, 1978,49(12): 6173-6175.

[7] Holtkamp D B, Clark D A, Ferm E N, et al. High explosive-induced damage and spall in selected metals using proton radiography[J]. AIP Conference Proceedings, 2004,706: 477-482.

[8] Soulard L. Molecular dynamics study of the micro-spallation[J]. European Physical Journal D, 2008, 50(3): 241-251.

[9] Shao J L, Wang P, He A M, et al. Molecular dynamics study on the failure modes of aluminium under decaying shock loading[J]. Journal of Applied Physics, 2013, 113(16): 163507.

[10] Buttler W T, Oró D M, Olson R T, et al. Second shock ejecta measurements with an explosively driven two-shockwave drive[J].Journal of Applied Physics, 2014,116(10): 103519.

[11] 任国武,郭照亮,汤铁钢,等. 高应变率加载下金属柱壳断裂的实验研究[J]. 兵工学报,2016,37(1): 77-82. REN Guo-wu, GUO Zhao-liang, TANG Tie-gang, et al. Experimental research on fracture of metal case under loading at high strain rate [J]. Acta Armamentarii, 2016,37(1): 77-82.(in Chinese)

[12] 张世文,龙建华,贾宏志,等. 平面冲击波在有机玻璃中的衰减测试及数值模拟[J]. 兵工学报,2016,37(7): 1214-1219. ZHANG Shi-wen, LONG Jian-hua, JIA Hong-zhi, et al. Measuring and numerical simulation of attenuation of planar shock wave in PMMA[J]. Acta Armamentarii, 2016,37(7): 1214-1219.(in Chinese)

[13] Holtkamp D B, Clark D A, Crain M D, et al. Development of a non-radiographic spall and damage diagnostic[J]. Bulletin of the American Physical Society, 2003,48(4): 94.

[14] McCluskey C W, Wilke M D, Anderson W W, et al. Asay window: a new spall diagnostic[J]. Review of Scientific Instruments, 2007,77(11): 113902-113902-6.

[15] Signor L, Roy G, Chanal P Y, et al. Debris cloud ejection from shock-loaded tin melted on release or on compression[J]. American Institute of Physics Conference Series, 2009,1195(1): 1065-1068.

[16] 陈永涛,洪仁楷,陈浩玉,等. 熔化状态下金属样品表面的微喷射问题[J]. 物理学报, 2016,65(2):026201. CHEN Yong-tao, HONG Ren-kai, CHEN Hao-yu, et al. Experimental investigation of ejecta on melted Sn sample under shock loading[J]. Acta Physica Sinica, 2016,65(2):026201.(in Chinese)

[17] 陈永涛,任国武,汤铁钢,等. 用于微层裂现象诊断的Asay-F窗技术[J]. 高压物理学报, 2013,27(6):897-900. CHEN Yong-tao, REN Guo-wu, TANG Tie-gang, et al. Asay-F-window applied to diagnostic of micro-spall phenomena[J]. Chinese Journal of High Pressure Physics, 2013,27(6):897-900.(in Chinese)

[18] Chen Y T, Hong R K, Ren G W, et al. An improved Asay window technique for investigating the micro-spall of an explosively-driven tin[J]. Review of Scientific Instruments, 2017,88(1): 013904.

MiniMomentumProbeTechniqueforDiagnosisofMicro-spallFractureofMaterial

CHEN Hao-yu, HONG Ren-kai, CHEN Yong-tao, ZHANG Shi-wen, REN Guo-wu, MO Jun-jie

(Institute of Fluid Physics, China Academy of Engineering Physics, Mianyang 621999, Sichuan, China)

O384

A

1000-1093(2017)09-1729-07

10.3969/j.issn.1000-1093.2017.09.009

2017-01-02

国家自然科学基金项目(11472254)

陈浩玉(1983—),男,助理研究员,硕士。E-mail: chenhaoyu_2004@126.com

洪仁楷(1982—),男,助理研究员,博士。E-mail: 32984291@qq.com