超声辅助换向脉冲喷射电沉积钴-碳化铬复合镀层

宋皓,谭俊,*,郑晓辉,张庆,王猛

(1.装甲兵工程学院表面工程重点实验室,北京 100072;2.装备再制造技术国防科技重点实验室,北京 100072)

【研究报告】

超声辅助换向脉冲喷射电沉积钴-碳化铬复合镀层

宋皓1,谭俊1,2,*,郑晓辉1,张庆1,王猛1

(1.装甲兵工程学院表面工程重点实验室,北京 100072;2.装备再制造技术国防科技重点实验室,北京 100072)

采用超声辅助换向脉冲喷射电沉积技术在45钢表面制备了Co-Cr3C2复合镀层。研究了超声功率和超声间歇时间对Co-Cr3C2复合镀层的 Cr3C2颗粒质量分数、微观形貌、显微硬度、表面粗糙度和耐磨性的影响。超声波的加载极大地改善了复合镀层的组织结构和性能。超声功率为36 W、超声间歇为8 s时,Co-Cr3C2复合镀层的表面粗糙度最低,均匀致密,鲜有孔隙,Cr3C2颗粒在镀层中的质量分数达到26.85%并均匀地分布在钴基质中,其显微硬度高达695 HV,摩擦因数仅为0.12。该复合镀层在800 °C时仍有很好的热稳定性。当热处理温度高于500 °C时,复合镀层的显微硬度明显高于硬铬镀层。

钴;碳化铬;复合镀层;喷射电沉积;超声辅助;换向脉冲;热稳定性

Abstract:A Co-Cr3C2composite coating was obtained on the surface of 45 steel by ultrasound-assisted pulse-reverse jet electrodeposition.The effects of ultrasound power and interval time on mass fraction of Cr3C2particles, surface morphology,microhardness, surface roughness and wear resistance of Co-Cr3C2composite coating were studied.The assistance of ultrasound greatly improves the structure and properties of Co-Cr3C2composite coating.The composite coating obtained at an ultrasound power of 36 W with an ultrasound interval time of 8 s has the lowest surface roughness, uniform and compact surface with few pores, 26.85wt% Cr3C2particles, which are evenly distributed in the cobalt matrix, a microhardness up to 695 HV, and a friction coefficient as low as 0.12.The composite coating presents a good thermal stability at 800 °C.Its microhardness is apparently higher than that of hard chromium coating after heat treatment at 500 °C.

Keywords:cobalt; chromium carbide; composite coating; jet electrodeposition; ultrasound assistance; reverse pulse;thermal stability

First-author’s address:Key Laboratory for Surface Engineering, Academy of Armored Force Engineering, Beijing 100072, China

复合镀层综合了基质金属与固体颗粒的性能,具有比单一金属或者合金更优良的表面性能,如高硬度的Co-WC复合镀层[1],高耐磨性的Ni-SiC复合镀层[2],高耐蚀性的Zn-ZrO2复合镀层[3],电接触功能良好的Au-石墨复合镀层[4],具有自润滑性的无机类富勒烯纳米材料复合镀层[5],等等。钴基复合镀层因其优良的耐磨减摩性能而引起广泛的关注。Cr3C2在高温环境下具有良好的耐磨、耐腐蚀和抗氧化性能,具有比钴更高的熔点,还可耐酸碱腐蚀和熔体侵蚀,被广泛应用于热喷涂材料、焊条、硬质合金的晶粒细化剂及其他耐磨、耐腐蚀元件的添加剂等[6]。与钴共沉积所得Co-Cr3C2复合镀层具有优越的抗高温氧化性能,在300 ~ 800 °C范围内的耐磨性最佳,并且在高于300 °C的环境中工作时,表面会生成一层氧化釉膜,表现出优越的耐磨性能[7-8]。

但目前复合电沉积技术还存在某些难题,如直流复合电沉积过程中容易发生颗粒团聚,共沉积的颗粒在镀层中结合不牢固、极易脱落,造成镀层结构极易被破坏而性能骤降[9]。虽然在镀液中添加整平剂能在一定程度上改善上述问题[10],但收效甚微,尤其是对于微米级颗粒。采用摩擦喷射电沉积可制得平整、均匀、致密的复合镀层[11],但摩擦过程易使已经沉积的颗粒脱落,镀层中颗粒的含量难以提升。

将超声波引入电沉积有助于颗粒在镀液中的均匀分散[12-14]。另外,用脉冲电流取代直流电流时,间歇式的电流能够改善阴极极化的效果,降低临界形核功,提高形核率,使镀层的组织形貌和性能得到改善[15-16]。本文采用超声辅助换向脉冲喷射电沉积技术制备Co-Cr3C2复合镀层,探讨了超声参数对复合镀层性能的影响。

1 实验

1.1 喷射电沉积设备

喷射电沉积设备主要由换向脉冲电源、数控平台、超声装置、超声换能器、储液槽、喷枪、控制阀、循环泵等组成。电镀液经喷枪上的喷头射向工件表面,喷头内径6.0 mm,采用钛合金制成,距离阴极工件10 mm,阴极工件为直径24.6 mm、长10 mm的45钢。喷枪受数控平台的控制,在阴极工件上方直线往复移动,距离为30 mm。电源采用江苏广元电源设备公司生产的MKF-50A/24V型脉冲电源,超声装置采用杭州成功超声设备有限公司生产的YP-3820-4BZ型超声装置。

1.2 Co-Cr3C2复合镀工艺

在喷射电沉积前,对工件表面进行预处理:打磨→电净→活化→电刷镀特殊镍。每道工序完成后,用去离子水冲洗。采用50%(质量分数)镍包覆的Cr3C2颗粒(德金岛科科技有限公司生产)作为增强相。

Co-Cr3C2复合镀配方和工艺条件为:CoSO4·7H2O 430 g/L,H3BO330 g/L,NaCl 5 g/L,Cr3C2(直径3 ~5 μm)450 g/L,CTAB(十六烷基三甲基溴化铵)0.1 g/L,pH = 4.0,温度40 °C,镀液流速2.4 L/min,喷头移动速率1.2 mm/s,超声功率0 ~ 60 W,超声间歇时间0 ~ 8 s,时间30 min。换向脉冲参数为:正向电压18 V,正向脉冲时间12 s,正向脉冲间隔8 s,正向脉冲8次,反向电压12.6 V,反向脉冲时间10 s,反向脉冲间隔10 s,反向脉冲1次。

1.3 镀层性能表征

采用Nova Nano SEM 450/650型扫描电子显微镜(SEM)观察镀层的表面形貌和截面形貌,利用附带的能谱仪(EDS)测定镀层中铬的质量分数,再计算碳化铬的质量分数。利用TR-2000型表面粗糙度仪测量复合镀层的表面粗糙度,行程为8 mm,以轮廓算术平均偏差Ra来表征。将镀层预磨抛光后采用Buehler OmniMet MHT型自动显微硬度仪测显微硬度,载荷为0.2 N,保持10 s,每种镀层测10个位置,计算平均值。采用CETR-3型摩擦磨损试验机测试镀层的干摩擦因数,摩擦副为球径6 mm的GCr15钢球,载荷5 N,摩擦频率5 Hz,摩擦行程4 mm,时间15 min。利用GWL-1200LB型热处理炉分别在不同温度下对试样热处理10 min,然后测量其显微硬度,以分析复合镀层的热稳定性。

2 结果与讨论

2.1 超声功率对Co-Cr3C2复合镀层性能的影响

2.1.1 复合镀层中Cr3C2的复合量

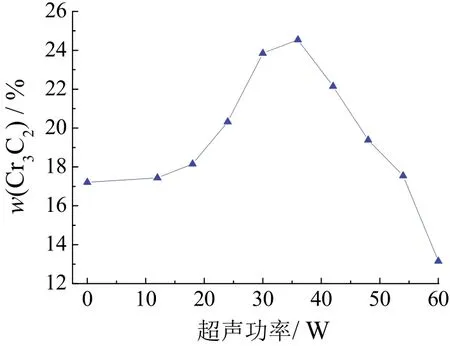

从图1可以发现:未加载超声波时,所得复合镀层中Cr3C2颗粒的质量分数为17.21%。加载超声振荡后,复合镀层中 Cr3C2颗粒的质量分数随着超声功率增大而上升,在超声功率为 36 W 时达到最大(24.54%)。随后继续增大超声功率,Cr3C2颗粒的复合量反而下降,当超声功率为60 W时,颗粒复合量甚至低于未加载超声时。这说明施镀过程中增加超声波可以提高复合镀层中 Cr3C2颗粒的含量,但超声功率不宜过高。

2.1.2 复合镀层的表面粗糙度

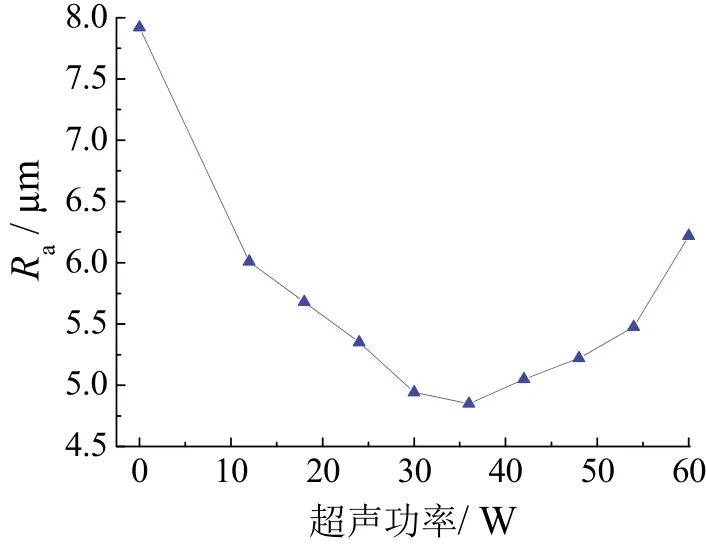

从图2可以看出:超声波辅助能够大幅降低复合镀层的表面粗糙度。未加载超声时,复合镀层的Ra高达7.92 μm,而当加载12 W超声波时,所得复合镀层的Ra降至6.01 μm。随着超声功率的增大,复合镀层的表面粗糙度先降后升,但均低于未加载超声波时所得Co-Cr3C2复合镀层。结合图1和图3可知,加载超声波后复合镀层的表面粗糙度并没有随镀层中 Cr3C2颗粒含量增加而增大,反而随颗粒含量增大而减小,这就说明超声波不仅能够促进Cr3C2颗粒的均匀分布,而且可以促进复合镀层的均匀生长。

图1 Co-Cr3C2复合镀层中Cr3C2颗粒含量随超声功率的变化Figure 1 Variation of Cr3C2particle content in Co-Cr3C2composite coating with ultrasound power

图2 Co-Cr3C2复合镀层的表面粗糙度随超声功率的变化Figure 2 Variation of surface roughness of Co-Cr3C2composite coating with ultrasound power

2.1.3 复合镀层的表面和截面形貌

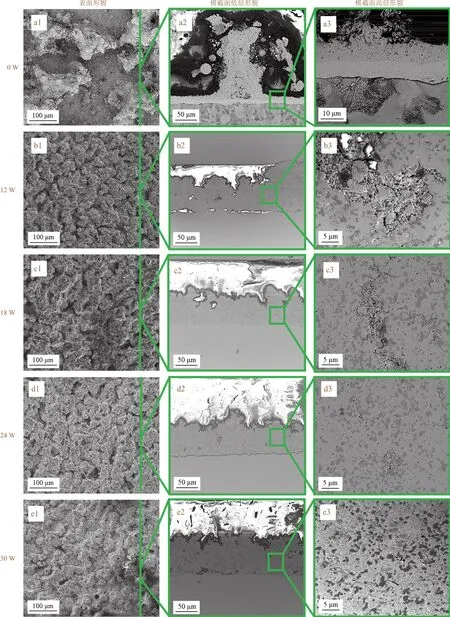

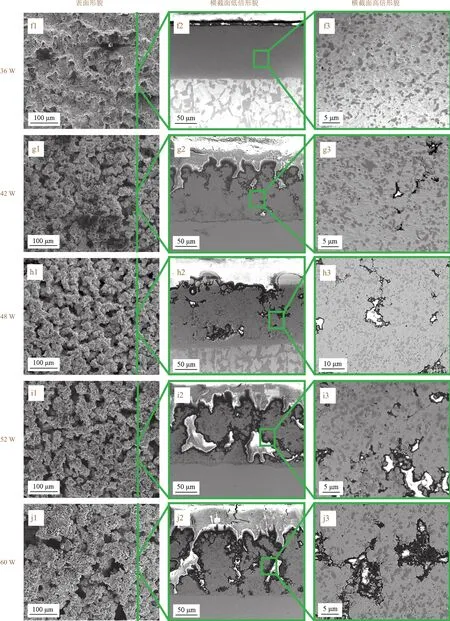

对比图3a1和图3b1可知,与未加载超声时相比,加载超声后所得镀层的均匀性显著提高。随着超声功率的增大,镀层越来越均匀(见图3c1、3d1、3e1和3f1)。当超声功率为36 W时,复合镀层表面平整、致密,无明显的孔洞。继续增大超声功率,复合镀层的表面形貌反而变差,超声功率增至60 W时,表面存在很大的孔洞。

从不同超声功率下所得复合镀层的横截面可以看出,未加载超声时,复合镀层的生长十分不均匀。加载超声后,镀层的均匀性提高,并且随着超声功率的增大而逐渐改善。当超声功率为36 W时,镀层均匀、致密,无孔隙。但是超声功率高于36 W时,复合镀层又开始变得不均匀。另外还可以看出,未加载超声时,镀层厚度低于10 μm,加载超声振荡后,镀层厚度增大,并且随着超声功率的增大而逐渐增大。

从复合镀层的高倍截面形貌可以看出,未加载超声波(见图3a3)或超声波功率较小(见图3b3)时,复合镀层中的Cr3C2颗粒严重团聚。增大超声功率后,复合镀层中Cr3C2颗粒的分布均匀性提高(见图3c3、3d3、3e3和3f3)。从图3f3可以看出,当超声功率为36 W时,复合镀层中Cr3C2颗粒分布也很均匀。这说明选用适当的超声功率可使镀层生长均匀,消除颗粒团聚,同时避免镀层出现大的孔洞。

因此,增大超声功率可以促进镀层均匀生长和提高颗粒的分布均匀性,但超声功率过高(>36 W)时,效果反而越来越差。分析认为,当超声功率过高时,超声波的能量过高,对已经沉积的镀层的冲击力过大,致使镀层形成孔洞,不利于镀层的均匀生长。同时,过高的超声功率使Cr3C2颗粒再次碰撞而团聚,从而影响其在镀层中的分布,超声功率越大,这种影响就越大。

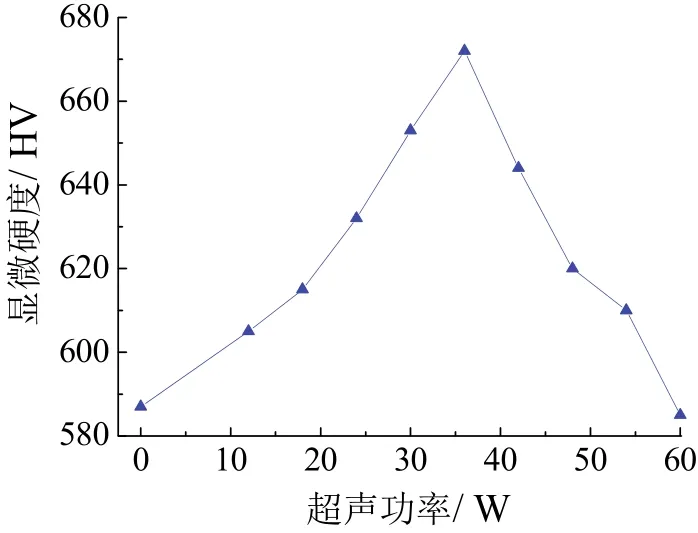

2.1.4 复合镀层的显微硬度

如图4所示,超声波的加载提高了复合镀层的显微硬度。随着超声功率的增大,复合镀层的显微硬度从12 W时的605 HV增大至36 W时的672 HV,之后随着超声功率的增大,镀层的显微硬度下降。结合图1和图3可知,超声功率从0 W增至36 W时,复合镀层中Cr3C2颗粒的质量分数上升,镀层的均匀性和致密性逐渐提高,所以复合镀层的显微硬度上升。而当超声功率大于36 W时,随超声功率增大,超声波对复合镀层的冲击作用越来越大,不利于镀层的均匀生长,Cr3C2颗粒的复合量逐渐下降,并且镀层的孔隙率增大,导致显微硬度逐渐下降。

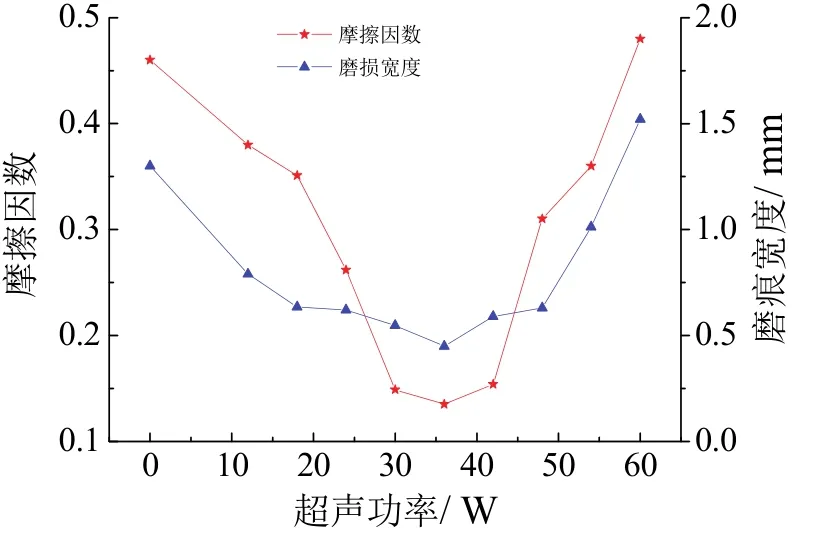

2.1.5 复合镀层的耐磨性

如图5所示,随着超声功率的增大,复合镀层的耐磨性先改善后变差。超声功率为36 W时,复合镀层的耐磨性最优。分析认为,与显微硬度一样,复合镀层的耐磨性与镀层中的颗粒含量和均匀性息息相关。未加载超声时,复合镀层中的 Cr3C2颗粒含量低,显微硬度低,镀层不均匀,无法有效承载外界载荷,镀层的摩擦因数和磨痕宽度皆较大,耐磨性较差。在12 ~ 36 W范围内增大超声功率,复合镀层的颗粒含量上升,均匀性改善,镀层更加致密,显微硬度提高,所以复合镀层的耐磨性提高,而当超声功率超过36 W后,复合镀层的生长均匀性和致密性恶化,导致复合镀层硬度下降,耐磨性逐渐下降。

图3 不同超声功率下制备的Co-Cr3C2复合镀层的显微形貌和Cr3C2颗粒的分布Figure 3 Microscopic morphologies and distribution of Cr3C2particles of Co-Cr3C2composite coatings obtained at different ultrasound powers

续图3 不同超声功率下制备的Co-Cr3C2复合镀层的显微形貌和Cr3C2颗粒的分布Figure 3 (continued) Microscopic morphologies and distribution of Cr3C2particles of Co-Cr3C2composite coatings obtained at different ultrasound powers

图4 Co-Cr3C2复合镀层的显微硬度随超声功率的变化Figure 4 Variation of microhardness of Co-Cr3C2composite coating with ultrasound power

图5 不同超声功率下制备的Co-Cr3C2复合镀层的摩擦因数和磨痕宽度Figure 5 Friction coefficient and wear scar width of Co-Cr3C2composite coatings obtained at different ultrasound powers

综上可知,当连续超声功率为36 W时,Co-Cr3C2复合镀层的组织结构和性能最优。

2.2 超声间歇时间对Co-Cr3C2复合镀层性能的影响

为进一步优化参数,探究了在超声功率36 W下间歇超声对复合镀层的影响。

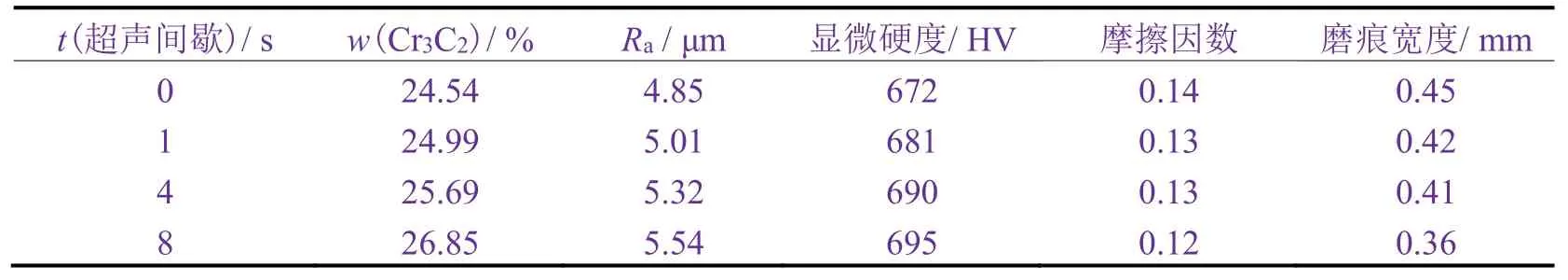

从表1可以看出:采用间歇超声时,所得复合镀层的颗粒含量均高于连续超声(即超声间歇时间为0 s)时所得的镀层,并且随着超声间歇时间的延长,镀层中Cr3C2颗粒含量上升,当超声间歇时间为8 s时,镀层中Cr3C2颗粒含量最大(26.85%)。这是由于连续超声的冲击作用不利于Cr3C2颗粒在阴极表面的驻留,颗粒容易因来不及被钴基质包覆就被液流冲走,导致复合镀层中Cr3C2颗粒含量不高。采用间歇超声可以给颗粒留出一定的时间,以便它们停留在阴极表面。而当超声间歇为1 s时,接近连续超声,因此颗粒含量也不高。随着超声间歇时间的延长,镀层的表面粗糙度逐渐增大。由上可知,变换超声间歇时间时,表面粗糙度与颗粒含量有关,颗粒含量越高的镀层,其表面粗糙度也越大。

表1 不同超声间歇下制备的Co-Cr3C2复合镀层的性能Table 1 Performance of Co-Cr3C2composite coatings obtained at different ultrasound interval time

延长超声间歇时间,复合镀层的显微硬度增大,从超声间歇为1 s时的681 HV增大至超声间歇为8 s时的695 HV,均高于连续超声时的620 HV。分析后认为,间歇超声的加载使所得复合镀层更加均匀致密,且 Cr3C2颗粒含量更高,因此间歇超声制备的复合镀层具有比连续超声制备的复合镀层更高的显微硬度。而延长超声间歇时间,镀层耐磨性也逐渐改善,但是提高幅度不大,摩擦因数和磨痕宽度在超声间歇为8 s时最小,分别为0.12 mm和0.36 mm。显然,复合镀层耐磨性的改善与Cr3C2颗粒含量上升有关。

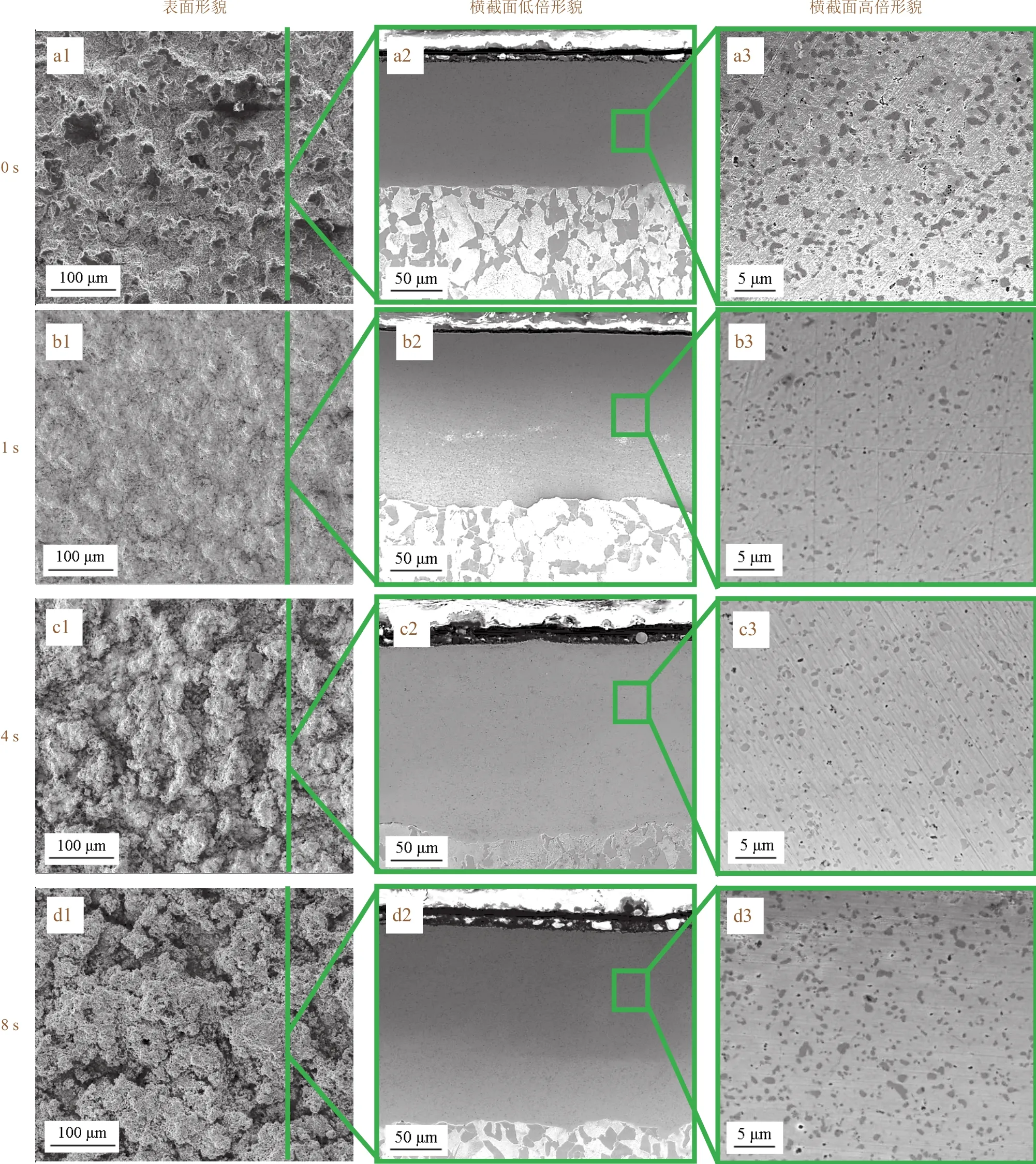

从图6可知,加载间歇超声后,镀层依旧均匀生长,没有出现大孔洞,但表面越来越粗糙。镀层厚度从1 s时的120 μm增至8 s时的200 μm,大于采用连续超声振荡时所得镀层厚度(100 μm),这是因为采用间歇超声时,在间歇时间内复合镀层的生长不受超声波的影响,因此镀层增厚较快,进一步导致复合镀层厚度较大。从高倍截面显微形貌(见图6a3、6b3、6c3和6d3)可以看出,镀层很致密,Cr3C2颗粒与钴基质结合紧密,在镀层中分布均匀,没有明显的团聚。从图6a3、6b3、6c3和6d3还可以看出,镀层中存在一些非常细小的孔隙。

2.3 最优条件下所得Co-Cr3C2复合镀层的热稳定性

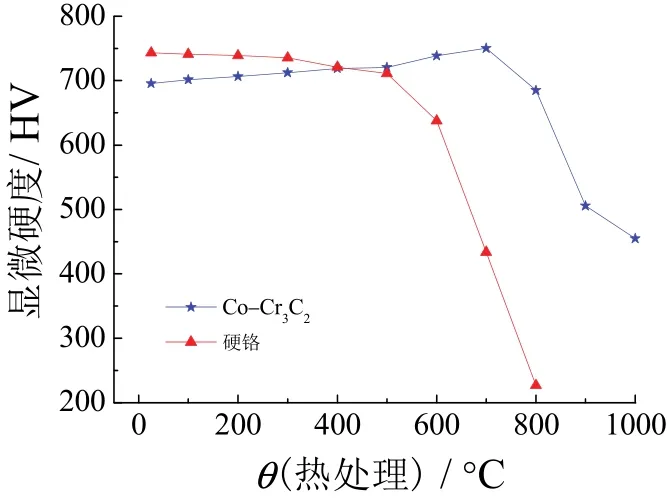

综上所述,当超声功率为36 W、超声间歇时间为8 s时,制备的Co-Cr3C2复合镀层的性能最优。为了探究复合镀层的热稳定性,将最优条件下所得Co-Cr3C2复合镀层分别置于不同温度(100 ~ 1 000 °C)下热处理10 min,随后测其显微硬度,结果如图7所示。可以看出,随着热处理温度升高,复合镀层的显微硬度升高,在700 °C下热处理后高达750 HV。继续提高热处理温度至800 °C时,复合镀层的显微硬度略降。当热处理温度高于800 °C时,随热处理温度升高,复合镀层的显微硬度急剧下降。这表明复合镀层在温度≤800 °C时仍有很好的热稳定性。与传统硬铬镀层(在CrCl3·6H2O 0.6 mol/L,C6H5Na3O7·2H2O 0.5 mol/L,Na2C2O40.4 mol/L,H3BO30.72 mol/L,pH 1.5,电流密度50 A/dm2,温度25 °C的条件下制备,厚度200 μm)相比,复合镀层的显微硬度在500 °C以下低于硬铬镀层,但当热处理温度高于500 °C时,复合镀层的显微硬度明显高于硬铬镀层。

图6 不同超声间歇时间下制备的Co-Cr3C2复合镀层的显微形貌和Cr3C2颗粒的分布Figure 6 Microscopic morphologies and distribution of Cr3C2particles of Co-Cr3C2composite coating obtained under different ultrasound interval time

图7 硬铬镀层和Co-Cr3C2复合镀层的显微硬度随热处理温度的变化Figure 7 Variation of microhardness of hard chromium and Co-Cr3C2composite coatings with heat treatment temperature

3 结论

利用脉冲喷射电沉积技术在 45钢表面制备了 Co-Cr3C2复合镀层,研究了超声功率和超声间歇对Co-Cr3C2复合镀层的影响。结果表明,超声波辅助可以极大地改善复合镀层的组织结构和性能。当超声功率为36 W、超声间歇时间为8 s时,复合镀层的表面粗糙度最低,镀层的生长均匀、致密,鲜有孔隙;镀层中的Cr3C2颗粒含量达到26.85%,它们均匀地分布在钴基质中;镀层的显微硬度达到695 HV,摩擦因数为0.119。当热处理温度≤800 °C时,该复合镀层具有很好的热稳定性,在高于500 °C的温度下热处理,其显微硬度明显高于硬铬镀层。

[1]NOLAN D, MERCER P, SAMANDI M.Microstructural stability of thermal shayed WC-Co composite coatings in oxidising atmospheres at 450 °C [J].Surface Engineering, 1998, 14 (2): 124-128.

[2]KAN H M, YANG Z Y, ZHANG N.Preparation of Ni-SiC composite coating by electrochemical deposition [J].Rare Metal Materials and Engineering, 2015,44 (12): 2960-2964.

[3]GHAZIOF S, KILMARTIN P A, GAO W.Electrochemical studies of sol-enhanced Zn-Ni-Al2O3composite and Zn-Ni alloy coatings [J].Journal of Electroanalytical Chemistry, 2015, 755: 63-70.

[4]张立德, 牟季美.纳米材料和纳米结构[M].北京: 科学出版社, 2001: 112.

[5]浙江大学.含无机类富勒烯纳米材料的复合镀层的制备方法: 01122958.6 [P].2002-01-23.

[6]斯松华, 于婉萍, 姚昌彬, 等.纳米Cr3C2颗粒含量对等离子堆焊Co40合金层组织与性能的影响[J].机械工程材料, 2017, 41 (1): 76-79.

[7]李连清.耐磨减摩的钴基复合镀层[J].宇航材料工艺, 2002, 32 (3): 15.

[8]李宁, 雷孙栓, 王鸿建, 等.钴基复合镀层的高温耐磨减摩性能[J].宇航材料工艺, 1996, 26 (1): 17-21.

[9]兰龙, 谭俊, 吴迪, 等.喷射电沉积Ni及Ni-ZrO2复合镀层的表面形貌和硬度[J].材料导报, 2014, 28 (16):111-116.

[10]徐斌, 诸昌武.表面活性剂对复合电沉积法制备纳米碳管复合镀层的影响[J].扬州职业大学学报, 2006, 10 (4): 49-52.

[11]马胜军, 沈理达, 田宗军, 等.电流密度对摩擦喷射电沉积制备镍沉积层微观形貌及性能的影响[J].机械工程材料, 2012, 36 (4): 17-20, 29.

[12]TUDELA I, ZHANG Y, PAL M, et al.Ultrasound-assisted electrodeposition of thin nickel-based composite coatings with lubricant particles [J].Surface and Coatings Technology, 2015, 276: 89-105.

[13]POULADI S, SHARIAT M H, BAHROLOLOOM M E.Electrodeposition and characterization of Ni-Zn-P and Ni-Zn-P/nano-SiC coatings [J].Surface and Coatings Technology, 2012, 213: 33-40.

[14]CAMARGO M K, TUDELA I, SCHMIDT U, et al.Ultrasound assisted electrodeposition of Zn and Zn-TiO2coatings [J].Electrochimica Acta, 2016, 198:287-295.

[15]王栋, 张秀丽, 赵汉雨, 等.峰值电流密度对脉冲电沉积Ni-Co-CNTs复合镀层机械性能的影响[J].电镀与环保, 2012, 32 (1): 22-25.

[16]FENG Y, MCGUIRE G E, SHENDEROVA O A, et al.Fabrication of copper/carbon nanotube composite thin films by periodic pulse reverse electroplating using nanodiamond as a dispersing agent [J].Thin Solid Films, 2016, 615: 116-121.

[ 编辑:周新莉 ]

《电镀与涂饰》杂志微信号(ddyts1982)已开通稿件录用情况查询功能

进入电镀与涂饰微信公众号,点击下方菜单“编辑信箱→录用查询”。

注意:已经发表的稿件不会出现在查询列表中!

Preparation of cobalt-chromium carbide composite coating by ultrasound-assisted pulse-reverse jet electrodeposition

SONG Hao, TAN Jun*, ZHENG Xiao-hui, ZHANG Qing, WANG Meng

TQ153.2

A

1004 - 227X (2017) 17 - 0903 - 08

2017-07-02

2017-08-29

装备预研基金(9140C850202100C85)。

宋皓(1992-),男,甘肃秦安人,在读硕士研究生,主要研究方向为金属电沉积。

谭俊,教授,博导,(E-mail) tanjun@sina.com。

10.19289/j.1004-227x.2017.17.001