γN相在硼酸缓冲溶液中的腐蚀与钝化性能

李广宇

γN相在硼酸缓冲溶液中的腐蚀与钝化性能

李广宇

(营口理工学院 机电动力工程系,营口115014)

采用等离子体源渗氮技术在304L奥氏体不锈钢表面制备高氮面心结构的γN相层,利用阳极极化曲线和电化学阻抗谱(EIS)研究γN相在p H=8.4硼酸缓冲溶液中的腐蚀行为。结果表明:γN相的阳极极化曲线呈现出自钝化-过钝化溶解过程,自腐蚀电位Ecorr较原始不锈钢提高了75 mV,维钝电流密度Jp降低近一个数量级,耐蚀性能明显提高。与原始不锈钢钝化膜相比,γN相钝化膜的EIS容抗弧直径及|Z|值增大,相位角平台变宽,其电荷转移电阻Rct增至1.064×107Ω·cm2,双电层电容Cdl降至65.4μF/cm2,说明γN相钝化膜更致密,表现为近电容特性。随着浸泡时间增加,γN相钝化膜的Rct稳定在107Ω·cm2量级,具有良好的稳定性。

等离子体源渗氮;高氮面心立方相;钝化膜;电化学腐蚀

Abstract:A single high-nitrogen face-centered-cubic phase(γN)layer formed on the plasma source nitrided AISI 316 austenitic stainless steel.The electrochemical corrosion behavior of theγNphase in boric acid buffer solution with a p H 8.4 was studied by anodic polarization and electrochemical impedance spectroscopy(EIS).The results show that the anodic polarization curve of theγN phase presented a typical transition course from spontaneous passivation into passivation-transpassive dissolution process.Compared with the original stainless steel,the Ecorrof theγN phase layer increased 75 mV,the passivation current density deduced one order magnitude.The EISof theγN phase passive film had a larger diameter of capacitive arc,higher impedance modulus|Z|,and wider phase degree range,compares with the original stainless steel film.Correspondently,the interfacial charge transfer resistance Rctof theγN phase passive film increased to 1.064×107Ω·cm2and calculated double layer capacitance Cdldecreased to 65.4μF/cm2.With the immersion time increased,the interfacial charge transfer resistance Rctof theγN phase passive film was stable to a magnitude of 107Ω·cm2.The high insulation of theγN phase passive film with higher compactness led to an improved corrosion resistance of the original stainless steel.

Key words:plasma source nitriding;high-nitrogen face-centered-cubic phase;passive film;electrochemical corrosion

奥氏体不锈钢因其具备良好的耐蚀性及耐中子辐照性,在核电工业中被广泛应用。压水堆一回路主管道、堆内构件、驱动机构、主泵以及泵轴等关键设备的主要材料都采用304L、316LN型奥氏体不锈钢作为结构材料[1-2]。这些材料长期在高温高压及辐照等苛刻的水化学环境中服役,不仅要保证结构的完整性,还须抵抗各类特殊物质的冲刷和腐蚀,这对材料使用的安全性、稳定性提出苛刻的要求。ZHANG等[3]首次报道了采低温(400℃)等离子体渗氮AISI 316奥氏体不锈钢工艺获得的渗氮层具有较高的硬度,且没有降低其耐蚀性。这一种抗蚀硬化层引起了国内外学者的极大兴趣。研究表明[4-7],低温改性的奥氏体不锈钢表层形成了高氮面心立方结构的γN相层,具有超高的表面硬度(900~2 000 HV),且在显著提高基体耐磨性的同时还不降低甚至提高其耐蚀性,应用前景广阔。法国NITRUVID公司利用等离子体低温渗氮工艺处理的燃料棒控制杆已经成功应用于核反应堆中[8]。截至目前,有关γN相腐蚀行为的研究多集中在含Cl-环境中,而针对压水堆核电站一回路管道中含硼酸水环境的研究却鲜有报道。所以,开展γN相在硼酸缓冲溶液中的腐蚀与钝化性能研究,对γN相在核电领域的应用及确保核级设备安全可靠运行具有重要意义。本工作采用等离子体源渗氮技术在304L奥氏体不锈钢表面制备γN相层,采用阳极极化曲线和电化学阻抗谱(EIS)研究γN相钝化膜在p H=8.4硼酸缓冲溶液中的电化学腐蚀行为及其钝化膜的稳定性。

1 试验

试验材料选用304L奥氏体不锈钢,尺寸为φ20 mm×6 mm,经打磨抛光后,丙酮溶液超声清洗15 min,冷风吹干。采用大连理工大学表面工程实验室自主设计的等离子体源渗氮装置进行渗氮处理制得γN相层,工艺参数如下:渗氮温度450℃,纯NH3的工作气压300 Pa,试样施加200 V负偏压,改性时间6 h。改性层(γN相层)横截面金相组织采用Marble试剂蚀显;其相结构使用SHIMADZU XRD-6000型X射线衍射仪分析。采用SHIMADZU EPMA-1600型电子探针显微分析改性层成分-深度分布。

电化学腐蚀测试在PARSTAT 2273电化学工作站完成,采用三电极系统,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为原始试样和改性试样,腐蚀介质选用由分析纯与去离子水配制而成的p H=8.4的硼酸缓冲溶液(0.15 mol/L H3BO3+0.037 5 mol/L Na2B4O7·10H2O)。阳极极化曲线测试前在开路电位下静置5 min,以0.6 mV/s的扫描速率进行正向动态阳极极化扫描;电化学阻抗谱(EIS)在试样浸泡1,3,7,24 h后测量,频率范围为10 m Hz~100 k Hz,正弦波交流激励信号幅值为±10 mV。采用ZsimpWin软件对EIS数据进行拟合,通过Kramers-Kronig转换检查EIS数据的有效性。

2 结果与讨论

2.1 改性层的组织、成分和相结构

由图1可见:渗氮处理后奥氏体不锈钢表层获得了厚度约为15μm的改性层,并且与基体有明显的界面,经蚀显后呈现出无明显特征的白亮色,体现了良好的耐蚀性能。

图1 改性层的横截面形貌Fig.1 Optical morphology of the modified layer

由图2可见:改性层内部N浓度分布呈现高的浓度平台,为15%~25%(原子分数),深度13μm,且在界面处陡减为基体浓度的平台型分布特征。同时改性层内部未观察到Fe、Cr和Ni元素的偏聚现象。

图2 改性层成分-深度分布曲线Fig.2 Concentration-depth profile of elements in the modified layer

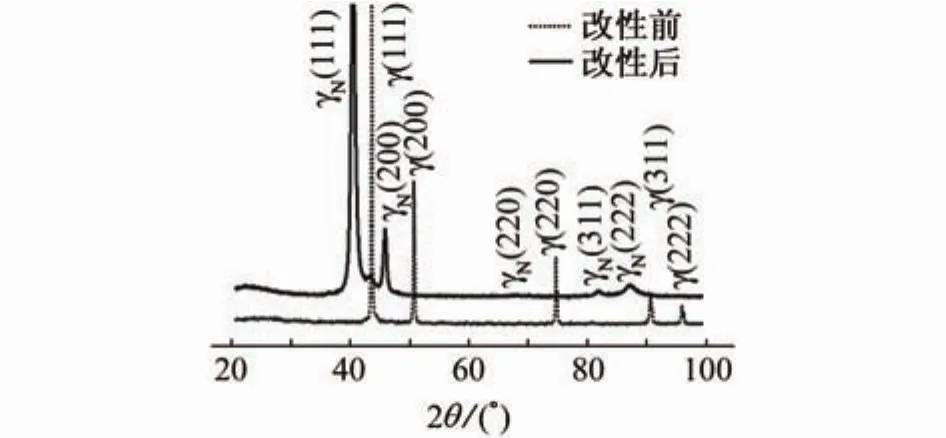

由图3可见:改性层XRD谱是一系列相对于原始奥氏体(γ)相向低角偏移和宽化的衍射峰,未发现其他相(如Cr N、γ′-Me4N、ε-Me2-3N和密排六方相εN′)的衍射峰出现,表明改性层是由单一面心结构的γN相构成。LEI等[9-10]研究证明,γN相具有更高的形变层错密度和更低的孪晶层错密度,高的堆垛层错密度导致X射线衍射强度衰减和高指数晶面衍射峰消失,其中堆垛层错中的形变层错导致X射线衍射峰的位移,孪晶层错则导致X射线衍射峰的非对称性。

图3 304L奥氏体不锈钢改性前后的XRD谱Fig.3 XRD patterns of 304L austenitic stainless steel before and after surface modification

2.2 γN相的电化学性能

由图4可见:试样改性前后的阳极极化曲线均呈现自钝化-过钝化溶解过程,γN相的自腐蚀电位Ecorr由改性前的-301 mV提高到改性后的-226 mV,维钝电流密度Jp由改性前的3.1μA/cm2降低至改性后的0.3μA/cm2,降低近一个数量级,耐蚀性明显提高。

图4 304L奥氏体不锈钢改性前后在试验溶液中的阳极极化曲线Fig.4 Anodic polarization curves of 304L austenitic stainless steel in test solution before and after modification

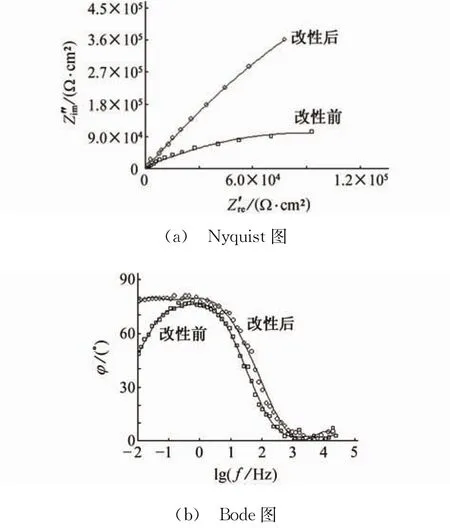

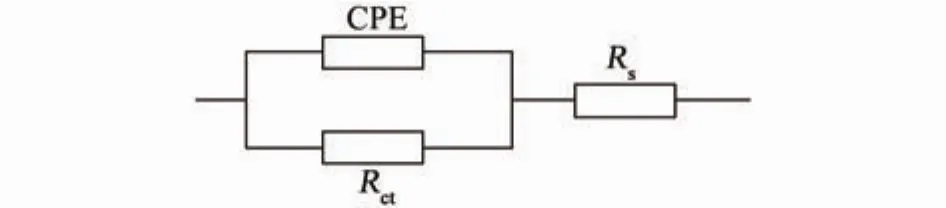

由图5可见:试样改性前后的Nyquist图均呈现单一容抗弧,Bode图均显示出一个时间常数的特征。与原始不锈钢钝化膜相比,γN相钝化膜容抗弧直径和阻抗模值|Z|增大,并且具有更宽的相位角平台,表明其电极反应过程的阻力更大,电容响应增强,钝化膜的绝缘性能更好。采用图6所示的等效电路RS-(Rct//CPE)对EIS数据进行拟合,其中RS为溶液电阻,Rct为电荷转移电阻,与代表双电层电容特性的常相位角元件(CPE)并联,其阻抗ZCPE为

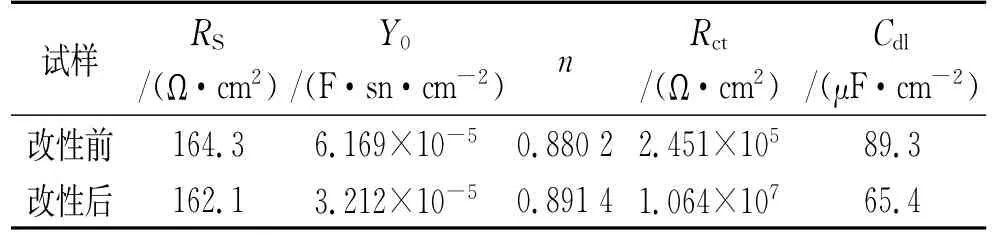

式中:ω为角频率rd/s;Y0是CPE参数,其量纲为F/sn-1cm2;n是无量纲的指数,表示CPE偏离纯电容的程度。获得的拟合参数如表1所示,根据拟合的等效电路参数,按公式(2)

计算得双电层电容Cdl也列入表1。由表1可见:γN相钝化膜的电荷转移电阻Rct由改性前的2.451×105Ω·cm2增至改性后的1.064×107Ω·cm2,提高了将近两个数量级,计算得双电层电容Cdl由改性前的89.3μF/cm2降低至改性后的65.4μF/cm2。这表明γN相钝化膜的厚度增大,致密性增加,阻碍了反应离子的扩散和迁移,腐蚀速率降低。

图5 304L奥氏体不锈钢改性前后在试验溶液中浸泡1 h后的电化学阻抗谱Fig.5 EISof 304L austenitic stainless steel after immersing in test solution for 1 h before and after modification

图6 EIS数据拟合的等效电路Fig.6 Equivalent circuit to model the EIS data

表1 原始不锈钢和γN相钝化膜的EIS拟合参数Tab.1 Calculative EIS parameters for the original steel and theγN phase

由图7可见:随着浸泡时间的延长,容抗弧直径略有增大,相位角和阻抗模值|Z|几乎不变,这表明γN相钝化膜在试验溶液中具有良好的稳定性。采用图6所示的等效电路RS-(Rct//CPE)对浸泡不同时间的电化学阻抗谱数据进行拟合,将拟合参数列入表2。由表2可见:随着浸泡时间的延长,γN相钝化膜电荷转移电阻Rct从浸泡1 h的1.064×107Ω·cm2增加到浸泡24 h的4.89×107Ω·cm2。随着浸泡时间延长,γN相钝化膜的形成过程将更加充分,钝化膜中低价态的Fe、Cr氧化物将氧化成更稳定的高价态,并且钝化膜内部缺陷密度减小,结构更加均匀致密,对基体的保护作用增强[11-12]。

图7 γN相层在试验溶液中浸泡不同时间后的电化学阻抗谱Fig.7 EISof theγN phase after immersing in test solution for different times

表2 不同浸泡时间后γN相钝化膜的EIS拟合参数Tab.2 Calculative EIS parameters for theγN phase with different immersion times

3 结论

(1)采用等离子体源渗氮装置对304L奥氏体不锈钢进行改性,获得了厚度约为15μm,峰值氮浓度25%,单一面心结构的γN相层。

(2)γN相层在硼酸缓冲溶液中的自腐蚀电位较改性前提高了75 mV(SCE),维钝电流密度低近一个数量级,EIS显示其容抗弧直径和阻抗模值均增大,采用等效电路Rs-(Rct//CPE)拟合的电荷转移电阻Rct增大,计算的双电层电容Cdl降低,说明γN相钝化膜致密性增加,耐蚀性明显提高。

(3)随着浸泡时间增至24 h,γN相层钝化膜的电荷转移电阻Rct由浸泡1 h的1.064×107Ω·cm2增至4.89×107Ω·cm2,具有良好的稳定性。

致谢:感谢大连理工大学材料表面工程实验室老师和同学们对本试验给予的帮助。

[1] DIERCKSD R,SHACK W J,MUSCARA J.Overview of steam generator tube degradation and integrity issues[J].Nuclear Engineering and Design,1999,194:19-30.

[2] 韩恩厚,王俭秋,吴欣强,等.核电高温高压水中不锈钢和镍基合金的腐蚀机制[J].金属学报,2010,46(11):1379-1390.

[3] ZHANG Z L,BELL T.Structure and corrosion resistance of plasma nitrided stainless steel[J].Surface Engineering,1985(1):131-136.

[4] LEI M K,ZHANG Z L.Microstructure and corrosion resistance of plasma source ion nitrided austenitic stainless steel[J].Journal Vacuum Science Technology,1997,A15:421-427.

[5] BELL T.Current status of supersaturated surface engineered S phase materials[J].International Heat Treatment& Surface Engineering,2007,1(4):148-151.

[6] LEI M K,ZHU X M.Role of nitrogen in pitting corrosion resistance of a high-nitrogen face-centered-cubic phase formed on austenitic stainless steel[J].Journal of The Electrochemical Society,2005,152(8):B291-B295.

[7] LI G Y,WANG Z Y,LEI M K.Transition of wear mechanisms of plasma source nitrided AISI 316 austenitic stainless steel against ceramic counterface[J].ASME Journal of Tribology,2012,134(1):011601-9.

[8] PATRIZZI L J,VILACA K H C,TAKATA E T,et al.Environmentally friendly low temperature plasma processing of stainless steel components for nuclear industry[J].Surface Engineering,2002(18):423-428.

[9] LEI M K,LIANGJ.X-ray diffraction of high nitrogen face centered cubic phase formed on nitrogen modified austenitic stainless steel[J].Surface Engineering,2010,26:305-311.

[10] 梁健.面心合金高氮面心亚稳相的X射线衍射理论及其应用研究[D].大连:大连理工大学,2009.[11] RODRIGUEZ M A,CARRANZA R M.Properties of the passive film on alloy 22 in chloride solutions obtained by electrochemical impedance[J].Journal of The Electrochemical Society,2011,158(6):C221-C230.

[12] 李党国,陈大融,冯耀荣,等.22Cr双相不锈钢钝化膜组成及其半导体性能研究[J].化学学报,2008,66(21):2329-2335.

Corrosion and Passivation Property of theγNPhase in a Boric Acid Buffer Solution

LI Guangyu

(Department of Mechanical and Power Engineering,Yingkou Institute of Technology,Yingkou 115014,China)

TG174.2

A

1005-748X(2017)09-0693-04

10.11973/fsyfh-201709007

2016-07-20

营口理工学院科研基金项目(QNL201510)

李广宇(1981-),讲师,博士,主要从事材料表面改性、磨损腐蚀研究,0417-3588555,gyli@mail.dlut.edu.cn