喷砂处理对A7N01铝合金应力腐蚀开裂和点蚀性能的影响

李明星,廖潇垚,王晓敏,郭强军,陈 辉

喷砂处理对A7N01铝合金应力腐蚀开裂和点蚀性能的影响

李明星1,廖潇垚1,王晓敏1,郭强军2,陈 辉3

(1.西南交通大学 生命科学与工程学院,成都610031;2.南车青岛四方机车车辆股份有限公司,青岛266111;3.西南交通大学材料科学与工程学院,成都610031)

采用慢应变速率试验和循环极化试验,研究了喷砂对A7N01铝合金耐应力腐蚀开裂和点蚀性能的影响。结果表明:在3.5%NaCl(质量分数)溶液中,与未喷砂合金相比,喷砂处理后A7N01铝合金的应力腐蚀敏感指数增大,抗应力腐蚀性能下降。喷砂后合金的点蚀电位、保护电位均降低,滞后环增大,且随浸泡时间增长,点蚀电位和保护电位负移,滞后环增大,喷砂处理使合金的抗点蚀能力和钝化膜修复能力降低。喷砂处理会造成A7N01铝合金表层晶粒细化、硬度增加,但同时喷砂也会造成表面粗糙度增加,并有微裂纹等表面损伤发生,从而降低合金的耐蚀性。

高速列车;A7N01铝合金;喷砂处理;应力腐蚀开裂;点蚀

Abstract:The influence of sand blasting treatment on the stress corrosion cracking(SCC)property and pitting property of A7N01 aluminum alloy was investigated by slow stain rate test(SSRT)and circular polarization test.The results showed that the SCC sensitive indexes(ISSRT)and SCC sensitivity of treated alloy in 3.5%NaCl was higher than those of untreated alloy.The pitting potential(Eb)and protective potential(Ep)of treated alloy were lower than those of untreated alloy and the area of hysteresis loop was larger.With increasing the soaking time,Eband Epshifted negatively and the area of hysteresis loop increased.This implied that the anti-pitting property and selfrepairing property of A7N01 alloy decreased after sand blasting treatment.The treatment made the surface layer microhardness increase and the surface grains refine.However,the treatment led to the increase of surface roughness and the formation of micro-cracks on surface,which was harm to the anti-corrosive property of A7N01 Al alloy.

Key words:high-speed train;A7N01 Al alloy;sand blasting treatment;stress corrosion cracking;pitting

A7N01铝合金为Al-Zn-Mg系合金,由于具有较高的比强度,良好的加工性能、挤压性能和焊接性能,近年来被广泛应用于制造高速列车车体的底座,端面梁,侧面构件骨架,车架,枕梁等受力部件[1-2]。由于铝合金的导热系数高、线膨胀系数大,在车体焊接结构中往往会有较大的焊接残余应力,不仅会影响焊接结构的尺寸精度和尺寸稳定性,而且会降低焊接结构的疲劳性能、腐蚀性能等[3]。因而,对于采用A7N01铝合金制成的承力部件,降低焊接残余应力非常重要。喷砂和喷丸常用于焊接结构的表面处理,研究表明,喷丸和喷砂处理可有效改善焊接结构残余应力分布,并获得压应力,从而有利于抑制裂纹的产生[4-7]。同时,大量研究表明喷丸对材料疲劳强度和耐蚀性也有很大影响[8-11],而有关喷砂的研究目前主要集中在其对残余应力的影响,关于喷砂对材料耐蚀性,尤其是耐应力腐蚀开裂性能的影响研究则较少。A7N01铝合金作为高强铝合金具有一定的腐蚀敏感性[12],列车运行过程中材料所面临的腐蚀开裂失效问题不可忽视。林红吉等[13]研究了表面喷砂处理对5083铝合金表面形貌和拉伸性能的影响,发现由于表面微裂纹的产生,在慢应变拉伸条件下合金的断裂时间缩短,断后伸长率降低。潘素平等[14]对喷砂处理后的5系铝合金进行了研究,发现喷砂后5系铝合金耐晶间腐蚀能力明显降低。AFSETH等[15]研究了表面机械处理对5754铝合金及其涂层体系耐丝状腐蚀的影响,发现机械处理产生的严重变形层、包含氧化物的细小晶粒和弥散相使得合金及其涂层体系对丝状腐蚀更加敏感。为讨论喷砂处理对A7N01铝合金腐蚀性能的影响,本工作采用慢应变速率试验(SSRT),研究喷砂对A7N01铝合金应力腐蚀开裂性能的影响,并采用循环极化曲线测试方法,分析喷砂处理对A7N01铝合金的抗应力腐蚀开裂性能和电化学表面点蚀性能的影响。

1 试验

试验材料为10 mm厚A7N01铝合金挤压型材,采用白刚玉砂在喷砂试验机上进行喷砂处理,喷砂参数如下:砂粒尺寸30目(0.600 mm),风压0.5 MPa,距离500 mm,角度45~60°。采用DC9V 500 m A型粗糙度仪测试喷砂试样表面粗糙度。

将未喷砂的原始试样(A试样)和喷砂处理后的试样(B试样)用 Keller试剂(1 mL HF,1.5 mL HCl,2.5 mL HNO3,95 mL H2O)腐蚀后,采用ProgRes C5型光学显微镜(OM)和 HITACHI JSM-6490L型扫描电镜(SEM)观察微观形貌。采用HXD-1000TM型显微硬度计测试表层硬度,载荷为50 N,保荷时间20 s。

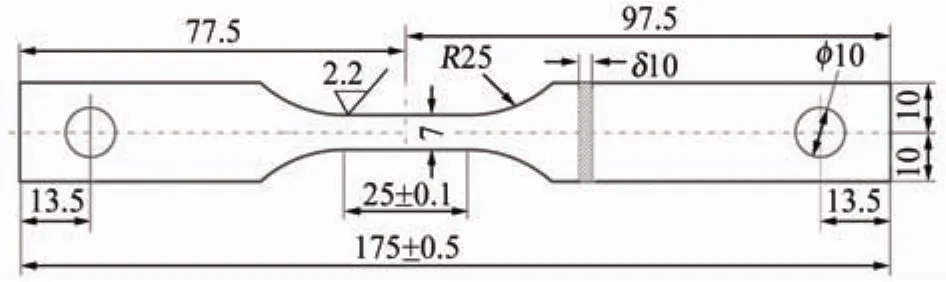

SSRT试样尺寸如图1所示,试样垂直于挤压方向取样,切割后进行表面喷砂。试验应变率为10-6s-1,分别在室温下空气环境和25℃,3.5%(质量分数,下同)NaCl溶液中对未喷砂的原始试样和喷砂试样进行慢应变速率试验。根据式(1)计算应力腐蚀敏感指数ISSRT[16]。试样断裂后采用扫描电镜观察断口形貌。

图1 慢应变速率试验试样尺寸Fig.1 Specimen size of slow strain rate test(SSRT)

式中:σb环境条件为试样在腐蚀环境介质中的抗拉强度,MPa;σb惰性条件为试样在空气中的抗拉强度,MPa;A环境条件为试样在腐蚀环境介质中的断后伸长率;A惰性条件为试样在空气中的断后伸长率。

电化学试验采用三电极体系,辅助电极为铂电极、参比电极为饱和甘汞电极(SCE)、工作电极为所制备的试样。文中电位若无特指,均相对于饱和甘汞电极(SCE)。分别在原始和喷砂A7N01铝合金上取10 mm×10 mm×10 mm电化学试验试样,在3.5%NaCl溶液中浸泡0,1,3 d后,在CS310电化学工作站上进行循环极化测试,试验溶液为3.5%NaCl溶液,试验扫描速率为2 mV/s,扫描范围-2~2 V,试验温度为25℃。试验结束后采用SEM观察试样表面形貌。

2 结果与讨论

2.1 喷砂处理对硬度分布和形貌的影响

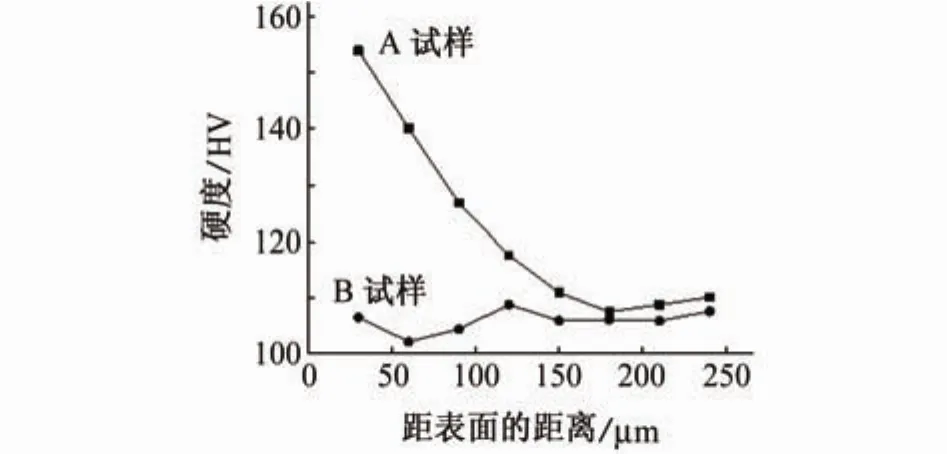

由图2和图3可见:A试样表面平滑,粗糙度低;B试样表面凹凸不平,粗糙度为8.624μm。A试样表面晶粒比B试样的小。在喷砂处理过程中,砂粒在压力作用下高速撞击试件表面,使表面发生塑性变形,晶内位错密度逐渐增加,形成位错缠结,在持续喷砂作用下转变为亚晶界和晶界,从而发展为细化的晶粒。由图3还可见:A试样表面形成了很多凹坑,还可见一些沟痕和裂纹。这表明喷砂会对铝合金表面形成一定的损伤,在一定程度上破坏表面的完整性。由于表层位错密度大[17],晶粒细小,因而表层硬度也相应升高。由图4可见:喷砂后试样表层硬度增加,硬化层深度约为150μm。

2.2 喷砂对应力腐蚀性能的影响

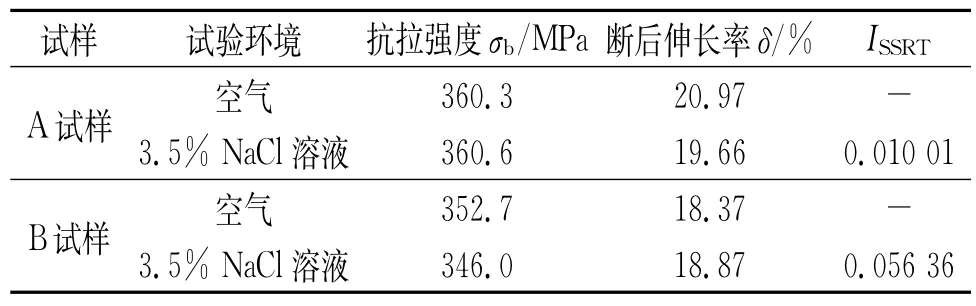

由图5和表1可见:试样在25℃下3.5%NaCl溶液中的抗拉强度与其在空气环境中的相比基本未发生变化,断后伸长率降低6.25%。其应力腐蚀敏感指数ISSRT为0.010 01,表明未喷砂的A7N01铝合金材料在3.5%NaCl溶液中的应力腐蚀敏感性很低。与原始试件相比,喷砂试件在空气环境中的抗拉强度下降2.11%,断后伸长率下降12.4%,在25℃的3.5%NaCl溶液中,喷砂试件抗拉强度下降3.97%,断后伸长率下降10.01%。喷砂试件应力腐蚀敏感指数ISSRT为0.056 36,明显大于未喷砂试件的。

图2 A试样的表面形貌Fig.2 Surface morphology of the sample A

图3 B试样表面形貌Fig.3 Surface morphology of sample B:(a)OM morphology;(b)SEM morphology

图4 2种试样表层显微硬度分布Fig.4 Microhardness curves of 2 samples

图5 原始和喷砂试样在不同条件下的应变-应力曲线Fig.5 Strain-stress curves of untreated samples and sand basting treated samples

表1 原始试样和喷砂试样SSRT结果Tab.1 The SSRT results of untreated samples and sand basting treated samples

对比可知,喷砂后铝合金的抗拉强度和断后伸长率均降低,这主要是由于喷砂会造成的表面损伤,以及表层产生微裂纹,这些表面损伤和微裂纹在拉应力的作用下会逐渐发展成应力集中形成裂纹源,扩展最终导致断裂[17]。在3.5%NaCl腐蚀环境中,喷砂后铝合金在25℃的3.5%NaCl溶液中的抗拉强度和断后伸长率进一步下降,这表明,喷砂处理后A7N01铝合金的应力腐蚀敏感性明显增大。

由图6可见:在空气中进行SSRT后,两种试样边缘均可见拉伸过程中滑移形成的平坦区,内部为塑性断裂的韧窝形貌。由图7可见:在3.5%NaCl溶液中进行SSRT后,喷砂试样断口芯部为韧窝形貌,边缘为滑移形成的平坦延伸区,与空气条件下的断口相比,韧窝较浅且小,在断口边缘部位未发现脆性断裂形貌。由图7还可见:喷砂试件断口在损伤的不平处有腐蚀介质的堆积。

2.3 喷砂对点蚀行为的影响

点蚀电位(Eb)是试件表面钝化膜被击破发生腐蚀电流明显增大的电位,Eb取正向电流密度为100μA/cm2时的电位值[18],Eb越高,材料耐点蚀能力越强。保护电位Ep为反向扫描线与正扫描线的交点电位,保护电位Ep反映了蚀孔重新钝化的能力,Ep越高,则钝化膜越容易被修复。Eb-Ep所表征的滞后环反映了已有蚀点的发展趋势,Eb-Ep越大,蚀点的发展趋势越大。

图6 原始试样和喷砂试样在空气中SSRT后断口形貌Fig.6 Fracture morphology of untreated samples(a)and sand blasting treated sample(b)after SSRT in air

图7 原始试样和喷砂试样在3.5%NaCl溶液中SSRT后的断口形貌Fig.7 Fracture morphology of untreated sample(a)and sand basting treated samples(b)after SSRT in 3.5%NaCl solution

由图8和表2可见:2种试样的Ecorr,Eb和Ep均在浸泡24 h后明显降低,浸泡72 h后稍有增大或基本不变,且2种试样的滞后环均随着浸泡时间的延长而增大。7000系铝合金对Cl-具有较强的敏感 性[12,19],A7N01 铝 合 金 的 主 要 强 化 相 η 相(MgZn2)的电位(-0.86 V)低于基体α-Al的(-0.68 V)[20],在NaCl溶液中,η相粒子作为阳极被优先溶解脱落,形成蚀点,如图9(a)所示。由于强化相往往聚集在晶界,随着腐蚀反应的进行,蚀点面积不断增大变深,且腐蚀沿晶界扩展,如图9(b)所示。随着浸泡时间的延长,腐蚀产物逐渐增多并覆盖在试件表面,对腐蚀介质的入侵形成了一定的阻碍[21],使得蚀点数量的增多减缓,但滞后环的持续增大表明,已形成的蚀点会继续扩展,形成较深的蚀孔,图9(c)的表面腐蚀形貌也表明了蚀孔的继续发展。B试样的Eb、Ep和Ecorr均低于A试样的,这表明喷砂使A7N01铝合金表面的点蚀敏感性增强,WALTER的研究表明,在粗糙度较大的合金表面,腐蚀过程中钝化膜难以形成[22]。Eb-Ep随浸泡时间的延长而增大,表明腐蚀时间越长,蚀孔越向内部扩展,钝化膜的修复越困难。由图10可见:表面粗糙度的增加使得腐蚀介质的吸附和反应更加容易,同时腐蚀产物在表面的不均匀覆盖也使其对腐蚀介质继续浸入的阻碍作用降低,已经形成的蚀点容易向内部扩展。

图8 2种试样浸泡不同时间后的循环极化曲线Fig.8 Cyclic polarization curves of 2 samples after soaking for different times:(a)sample A;(b)sample B

表2 循环极化电位结果Tab.2 Cyclic polarization potential results

2.4 喷砂对A7N01腐蚀性能的影响机制

喷砂后A7N01合金表面发生强烈的塑性变形,而通常塑性形变会导致位错密度增加[17],晶粒细化、硬度增加。细小的晶粒有利于提高合金的强度和耐蚀性[23]。但喷砂会造成合金的表面损伤,从而降低其强度和耐蚀性,因此喷砂对合金的腐蚀性能产生了两种相反倾向的影响。由本试验结果可见:喷砂后,A7N01铝合金的应力腐蚀敏感性和点蚀敏感性均增加了[23]。根据热力学第二定律合金点蚀演化过程由势能控制,从SHAHRYARI的研究表明,合金表面的高能量位点密度增加会导致其点蚀敏感性增加[24]。喷砂后,由于表层位错密度增加,使其周围的原子具有较高的能量,表面能的增加使喷砂试件具有更高的活性,腐蚀介质更容易被吸附在表面上,在其表面的电化学反应也更容易进行[13]。中性NaCl溶液中发生吸氧腐蚀,导致电位较低的强化相具有比基体更快的腐蚀速率,形成小的蚀点,随着反应的进行,腐蚀产物逐渐增多,由于喷砂后合金表面粗糙度增加,粗糙峰谷底腐蚀产物的扩散速率慢,容易在谷底处塞积,形成闭塞电池效应,蚀孔内酸度增加,加速腐蚀反应的进行[25],造成点蚀向内部的扩展。在有外加拉应力的情况下,应力与腐蚀介质的协同作用会加速腐蚀裂纹的扩展。

图9 A试样在3.5%NaCl溶液中浸泡不同时间极化扫描后表面腐蚀形貌Fig.9 Surface morphology of sample A after soaking for different times and cyclic polarization testing in 3.5%NaCl

图10 B试样在3.5%NaCl溶液中浸泡不同时间极化扫描后表面腐蚀形貌Fig.10 Surface morphology of sample B after soaking for different times and cyclic polarization testing in 3.5%NaCl

3 结论

(1)经喷砂处理的A7N01铝合金,由于表层发生塑性变形,使表层的晶粒细化、硬度增加,但同时,喷砂造成了铝合金表面一定程度的损伤。

(2)SSRT结果表明,在3.5%NaCl溶液中,A7N01铝合金喷砂试件的应力腐蚀敏感指数高于原始试件的。

(3)循环极化试验结果表明,随着在腐蚀介质中浸泡时间的延长,原始试件和喷砂试件的耐点蚀能力以及钝化膜修复能力均降低,且喷砂使试件的点蚀敏感性增强,蚀孔也更容易扩展。

[1] 江超,陈辉,王晓敏,等.高速列车车体铝合金抗应力腐蚀性能[J].西南交通大学学报,2013,48(3):500-506.

[2] 王元良,王一戎,屈金山.高速列车轻量化车体材料的选择研究[J].铝加工,1994,17(5):16-21.

[3] 张定铨.残余应力对金属疲劳强度的影响[J].理化检验-物理分册,2002,38(6):231-235.

[4] 张海永,林红吉,孟宪林.喷砂处理对铝合金性能的影响[J].材料开发与应用,2010,25(5):39-42.

[5] 胡永会,吴运新,郭俊康.7050铝合金喷砂表面残余应力在疲劳过程中的松弛规律[J].热加工工艺,2010,39(18):24-27.

[6] FRUTOS E, MULTIGNER M, GONAZLEZCARRASCO J L.Novel approaches to determining residual stresses by ultraicroindentation techniques:application to sandblasted austenitic stainless steel[J].Acta Mater,2010,58:4191-4198.

[7] 张新华,曾元松,王东坡,等.超声喷丸强化7075-T651铝合金表面性能研究[J].航空制造技术,2008,13:78-90.

[8] 周松,谢里阳,回丽,等.喷丸强化对2XXX铝合金疲劳寿命的影响[J].材料工程,2014,12:86-91.

[9] 李鹏,刘道新,关艳英,等.喷丸强化对新型7055-T7751铝合金疲劳性能的影响[J].机械工程材料,2015,39(1):86-93.

[10] 吴剑,刘道新,余洪斌,等.喷丸强化与应力因素对2E12铝合金晶间腐蚀行为的影响[J].机械科学与技术,2012,31(12):1938-1943.

[11] 叶作彦,刘道新,吴剑,等.喷丸强化与应力因素对2E12-T3铝合金剥蚀行为的影响[J].腐蚀科学与防护技术,2013,25(6):445-450.

[12] 杜爱华,龙晋明,裴和中.高强铝合金应力腐蚀研究进展[J].中国腐蚀与防护学报,2008,28(4):251-255.

[13] 林红吉,孟宪林,曹京宜,等.表面机械处理对5083铝合金表面形貌和拉伸性能的影响[J].机械工程材料,2010,34(10):25-27.

[14] 潘素平,易丹青,陈宇强,等.表面机械处理对5×××铝合金/涂层体系的结合强度和晶间腐蚀性能的影响[J].中国有色金属学报,2010,20(3):456-462.

[15] AFSETH A,NORDLIEN J H,SCAMANS G M,et al.Influence of heat treatment and surface condition on filiform corrosion of aluminium alloys AA3005 and AA5754[J].Corros Sci,2001,43(12):2359-2377.

[16] HB 7235-1995 慢应变速率应力腐蚀试验方法[S].

[17] 刘莉.5A06铝合金复杂应力状态下的变形行为和组织演变[D].哈尔滨:哈尔滨工业大学,2014.

[18] 曹占锋,乔利杰,褚武扬,等.321不锈钢点蚀电位影响因素的研究[J].中国腐蚀与防护学报,2006,26(1):22-25.

[19] 刘远勇,张晓云,裴和中,等.7B04铝合金应力腐蚀敏感性研究[J].材料工程,2010,2:33-41.

[20] 李劲风,郑子樵,任文达.第二相在铝合金局部腐蚀中的作用机制[J].材料导报,2005,19(2):81-90.

[21] 赵民,姜代旬.A7N01S-T5型铝合金在清洗剂中的点蚀敏感性研究[J].全面腐蚀控制,2014,28(1):65-68.

[22] WALTER R,BOBBY K M.Influence of surface roughness on the corrosion behaviour of magnesium alloy[J].Mater Des,2011,32(4):2350-2354.

[23] TSAI T C,CHUANG T H.Role of grain size on the stress corrosion cracking of 7475 aluminum alloys[J].Mater Sci Eng A,1997,225(2):135-144.

[24] ARASH S,WALID K,SASHA O.The effect of surface roughness on the efficiency of the cyclic potentiodynamic passivation(CPP)method in the improvement of general and pitting corrosion resistance of 316LVM stainless steel[J].Mater Lett,2008,62(23):3906-3909.

[25] 肖刚,胡秋,周立.铝型材表面喷砂预处理及其对阳极氧化膜性的影响[J].轻合金加工技术,2001,29(8):38-40.

Influence of Sand Blasting Treatment on Stress Corrosion Cracking and Pitting Corrosion Properties of A7N01 Aluminum Alloy

LI Mingxing1,LIAO Xiaoyao1,WANG Xiaomin1,GUO Qiangjun2,CHEN Hui3

(1.School of Life Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China;2.CSR Qingdao Sifang Co.,Ltd.,Qingdao 266111,China;3.School of Material Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

TG174.2

A

1005-748X(2017)09-0683-06

10.11973/fsyfh-201709005

2016-04-06

四川省科技支撑计划资助项目(2016GZ0239)

王晓敏(1975-),副教授,博士,从事铝合金及焊接接头腐蚀与防护的相关工作,xmwang991011@163.com