热输入对管线钢热模拟焊缝粗晶热影响区冲击韧性的影响

胡 平,郑 磊

(宝山钢铁股份有限公司研究院,上海201900)

热输入对管线钢热模拟焊缝粗晶热影响区冲击韧性的影响

胡 平,郑 磊

(宝山钢铁股份有限公司研究院,上海201900)

为了研究不同热输入对管线钢焊缝粗晶热影响区冲击韧性的影响,选用40~55 kJ/cm 4种不同焊接热输入量(对应于t8/5=21~40 s)对管线钢进行了热模拟焊接试验,并对不同焊接热输入下的焊缝冲击韧性、冲击断口形貌进行了研究。研究结果显示,随着t8/5的增加,相变过程的冷速逐渐降低,导致相变形成的板条结构宽化,M-A组元的宽度逐渐变粗(即短轴、长轴之比增大),尺寸增大且粗大的M-A组元在晶界上链接成串,从而降低了冲击韧性;随着t8/5的增加,韧脆转变温度升高;热模拟峰值温度一致且较高导致混晶,也是引起冲击韧性降低和试验值分散性较大的原因;冲击断口的SEM形貌观察和能谱分析显示,材料中形成的大尺寸Ti、Nb复合碳氮化物析出相,以及形成的邻近两个或多个Al2O3和CaS复合夹杂物可以成为诱发脆性解理断裂的起裂源。

管线钢;焊接热输入;冲击韧性;粗晶热影响区

Abstract:In order to study the effect of different welding heat input on pipeline steel thermal simulated weld seam coarse grain heat affected zone,selected 40~55 kJ/cm 4 kinds of welding heat input(namely the range of t8/5from 21 to 40 s)to conduct thermal simulation welding test,and studied weld impact toughness and fracture appearance morphology under different welding heat input.The results showed that as the t8/5increased,the cooling rate dropped gradually resulting in the coarsening of the lath structure.Moreover,the width of the M-A constitute increased(namely minor axis to major axis ratio increased)and agglomeration of coarse M-A constitutes along the grain boundaries both contribute to the decline of the impact toughness.With the t8/5extended,the ductile to brittle transition temperature was raised.Furthermore,inhomogeneous prior-austenite grain size caused by the high peak temperature during heating also led to the decreasing of the impact toughness and a large scatter of the impact toughness testing values.By means of SEM observation on the impact fractographs and EDS analysis on inclusions and precipitations,it is shown that large size carbonitride precipitation containing Ti and Nb and two or more Al2O3and CaS combined inclusions also can played a role as the initiation site of brittle cleavage fracture.

Key words:pipeline steel;welding heat input;impact toughness;coarse grain heat affected zone

天然气常采用经济、安全的长距离高压、大直径直缝焊管来实现从气源地到需求地的高效输送,其安全性设计不仅要考虑钢管母材的性能指标,还需要在管线钢进行合金成分设计时考虑到最终实现母材和焊接接头强韧性的匹配,焊缝熔合线冲击韧性是其中重要的性能指标之一。

焊缝熔合线冲击韧性除受焊接坡口形状尺寸影响外,还主要与焊接后熔合线位置所得组织密切相关,而这一组织又与母材的成分、焊接过程热输入(或t8/5)有关。如在焊接工艺方面,为了开发出适合低温服役的管线管,日本JFE公司设计了一种小直径焊丝焊接填充法,可以在较低的热输入量下实现高的填充效率和电弧穿透深度,有效细化了熔合线粗晶区的晶粒尺寸,并改善了焊缝熔合线冲击性能[1]。如成分影响方面,意大利CSM公司的研究结果表明,在X80管线钢中增加0.07%~0.10%的Nb可以有效改善焊缝熔合线冲击韧性,这主要与Nb可以细化热影响区的贝氏体亚结构有关[2]。澳大利亚卧龙岗大学的Frank Barbaro等人的研究结果也表明,X80管线钢中增加0.058%~0.11%的Nb含量可以有效地控制粗晶热影响区奥氏体晶粒的长大粗化,从而使较高Nb含量的材料可以适应更高的热输入,并保证良好的焊缝熔合线冲击韧性[3]。除了适当增加Nb含量可以改善焊缝熔合线冲击韧性外,日本新日铁住金公司还采用了TiO/MgO等氧化物冶金技术形成晶内铁素体组织,从而使焊缝热影响区的有效晶粒尺寸得到细化来改善韧性[4]。

因此,针对具体的管线钢成分体系,有必要研究焊缝粗晶热影响区韧性与焊接热输入的关系曲线,以得到适用的焊接工艺参数,保证获得良好的韧性指标。

虽然焊缝粗晶热影响区的韧性受焊接热输入的影响,但不一定呈简单的线性关系,与粗晶热影响区所获得组织的粗细和组织类型有关,较低的焊接热输入下冷速较快,马氏体硬相多对韧性不利;较高的焊接热输入下冷速较慢,形成的组织亚结构较粗大,且会形成多边形铁素体,对韧性不利[5]。

C-Mn-Cr-Mo-Nb系是目前国内外生产X80管线钢常用的一种成分体系,本研究针对该成分体系,在试验室采用不同焊接热输入(或t8/5)对焊缝熔合线冲击韧性的影响进行了研究。通过热输入量、组织、性能之间的规律性研究,以期确定适合该成分体系的焊接热输入(或t8/5),获得优良的焊缝熔合线冲击性能,从而为焊接工艺进行优化调整提供技术储备。

1 试验材料和方法

试验用钢取自一商业化管线钢直缝焊管,并从焊管上截取,加工成11 mm×11 mm×55 mm矩形试样。考虑到制管时直焊缝与厚板原材料的位向,试验室取焊接熔合线冲击热模拟试样时,试样长度方向沿钢管环向,试样横截面和纵截面分别平行于钢管纵截面和横截面,使试验室焊缝位向与实际制管情况保持一致。试样在接近钢管原始1/2壁厚位置环向取样,以便体现出钢管材料焊接熔合线冲击性能最薄弱位置。钢管1/2壁厚位置由于对应原始连铸板坯中心厚度位置,一般偏析和夹杂物等级也最为严重。试验用钢的化学成分见表1。

表1 试验用钢的化学成分 %

将若干11 mm×11 mm×55 mm规格试样在Gleeble 3800试验机上进行焊缝熔合线热模拟试验,在平行于原始钢管横截面的试样表面焊接温度控制热电偶。热模拟加热、保温和冷却工艺曲线如图1所示。主要热模拟工艺参数为:升温速率500℃/s,加热峰值温度1 350℃,峰值保温2 s,冷却过程中采用4种不同的t8/5工艺获得不同的试样。对不同t8/5对应的试样进行显微组织观察、冲击试样加工和冲击试样测试。将冲击试样加工成V形缺口,即缺口开槽平行于原始钢管横截面。

图1 焊接热模拟过程热循环曲线

将焊缝熔合线热模拟处理后的试样进一步加工成规格为10 mm×10 mm×55 mm的V形缺口冲击试样。冲击测试标准执行ASTM A370,冲击锤头采用半径8 mm的刀刃,冲击功值取KV8。金相试样采用4%硝酸酒精溶液进行腐蚀,在光学显微镜(OM)下进行显微组织观察分析。利用扫描电子显微镜(SEM)进行显微组织观察、冲击试样断口宏观形貌观察和夹杂物起裂源的EDS能谱分析。

试样取自直缝焊管的母材纵截面原始组织,如图2所示。1/4厚度位置为贝氏体铁素体+多边形铁素体组织,心部组织中贝氏体铁素体含量增多,同时也含有少量多边形铁素体。心部组织较1/4厚度位置组织粗大,这主要是由于厚板轧制过程中变形量不同导致晶粒和组织细化程度不同。

图2 试验材料的母材显微组织

2 试验结果和分析

2.1 热输入大小对冲击性能的影响

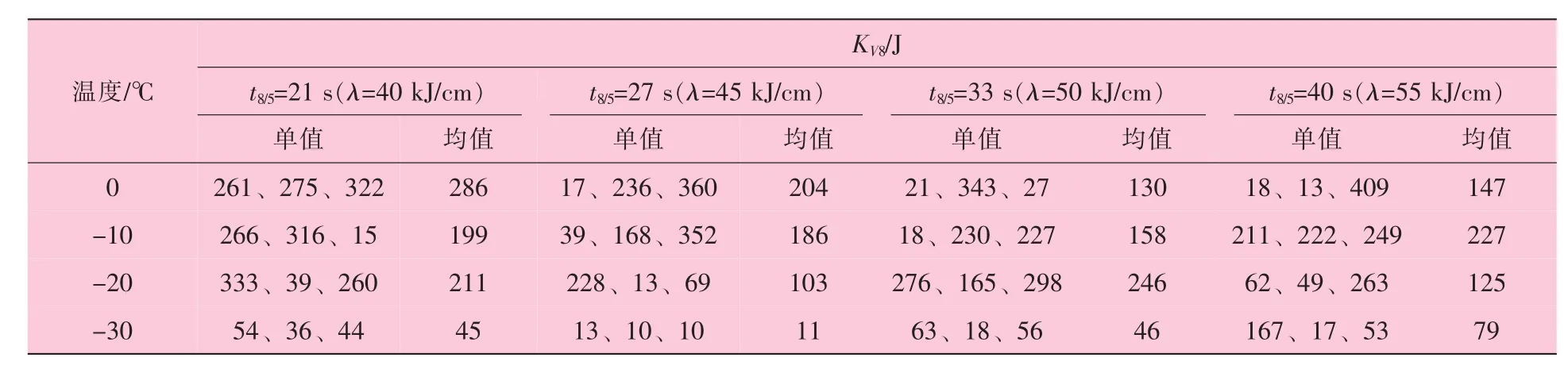

4种不同热输入工艺处理的试样(t8/5=21 s、27 s、33 s和40 s)的系列温度冲击试验结果见表2。其中,每种热输入工艺下共12个试样,分别在0℃、-10℃、-20℃、-30℃进行测试。

表2 不同热输入下热模拟试样的系列冲击韧性

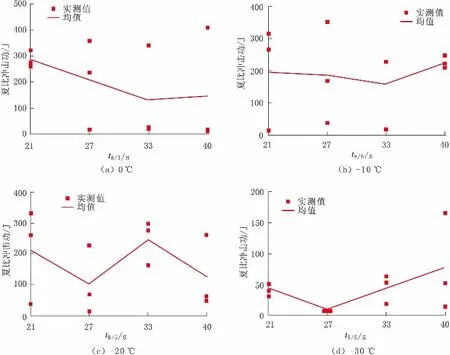

图3是根据表2中数据绘制的不同热输入工艺下的系列冲击功曲线。根据冲击功在试验温度下的分散程度,可以初步看出,t8/5=21 s时,韧脆转变温度在-10℃左右;t8/5=27 s、33 s和40 s时的韧脆转变温度在0℃或以上。可见,随着t8/5的增大(即热输入增大),韧脆转变温度有所升高。

图4是不同试验温度下冲击功随不同热输入工艺的变化曲线。从图4可以看出,0℃的冲击试验温度下,t8/5=21 s时的冲击功均高于t8/5=27 s、33 s和40 s时的冲击功,且冲击功值稳定。0℃的冲击功呈现出随t8/5增大(即热输入增大)而逐渐下降的趋势,从t8/5=21 s时的均值286 J下降到27 s时的204 J,至33 s时下降到130 J。由于韧脆转变温度为0℃或以上,t8/5=27 s、33 s和40 s时的0℃冲击功呈现出较大的分散性,均出现了3个平行试样中有1个或2个极低单值的情况, 分别为17 J、 21 J、 27 J、 13 J和 18 J。

图3 不同焊接热输入工艺(不同的t8/5)下的系列温度冲击功曲线

图4 不同试验温度下的冲击功与焊接热输入工艺(不同的t8/5)的关系曲线

-10℃试验温度下,t8/5=21 s时就呈现了冲击功波动分散的特点,且-10℃的平均冲击功也呈现出随t8/5增大(即热输入增大)而逐渐下降的趋势。由于在韧脆转变温度附近,不同t8/5工艺下冲击功值存在波动,导致了-10℃冲击功与t8/5的相关性不如0℃冲击功明显。t8/5=21 s、27 s、33 s时出现了极低单值15 J、39 J和18 J。

-20℃试验温度下,同样由于在韧脆转变温度附近,不同t8/5工艺下冲击功值存在波动,导致了-20℃冲击功与t8/5的相关性不明显。t8/5=21 s、27 s、40 s时出现了极低单值39 J、13 J、49 J和69 J。

-30℃的冲击试验温度下,除t8/5=40 s时存在一个冲击功较高值(167 J)外,不同t8/5工艺下的-30℃冲击功单值均较低,均小于63 J,已经进入冲击功转变曲线的下平台区域。

综上可以看出,对于该成分的管线钢材料,如果在直缝焊管焊接过程中,采用t8/5=21 s的焊接热输入工艺,模拟焊接熔合线粗晶区应可以在0℃及以上具备较好的冲击功性能。但随着t8/5的增大或试验温度的降低,冲击功均存在显著波动,存在极低的单值。

2.2 显微组织对冲击性能的影响

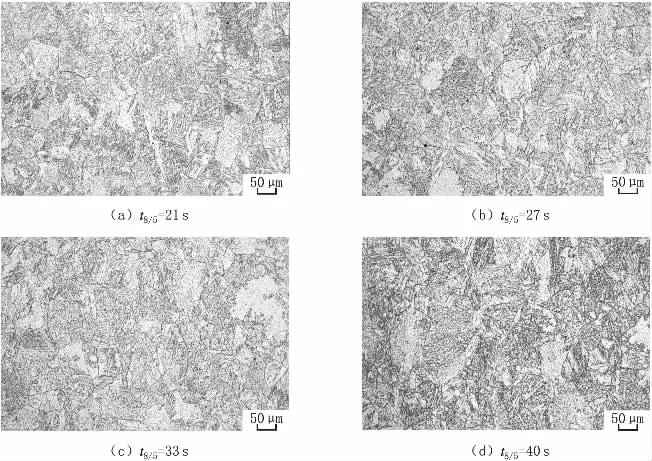

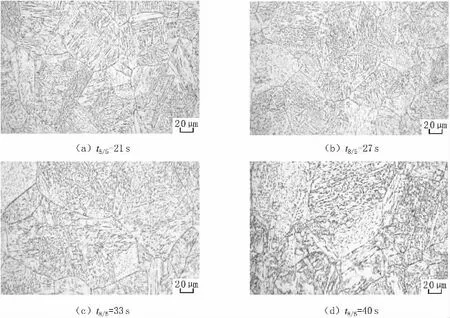

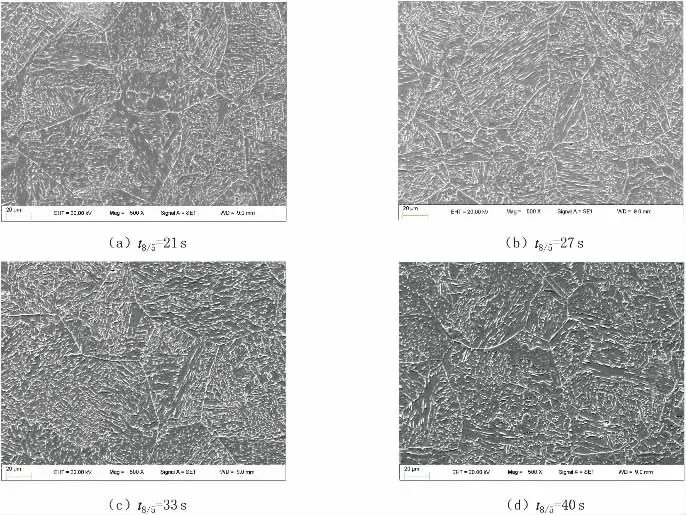

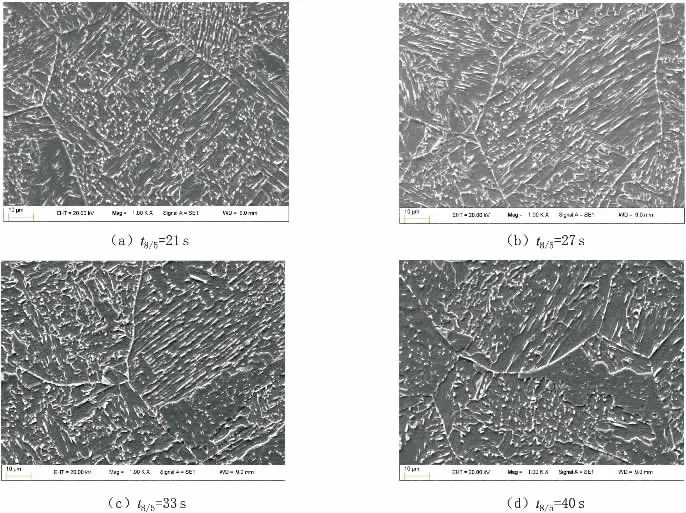

图5~图7为不同热输入工艺(不同的t8/5)下的显微组织金相照片。图8和图9为显微组织的SEM照片。

图5 不同焊接热输入工艺(不同的t8/5)下的显微组织金相照片(200×)

图6 不同焊接热输入工艺(不同的t8/5)下的显微组织金相照片(500×)

图7 不同焊接热输入工艺(不同的t8/5)下的显微组织金相照片(1 000×)

图8 不同焊接热输入工艺(不同的t8/5)下的显微组织SEM照片(500×)

由图5可以看出,不同热输入工艺下,组织的晶粒度无明显规律性变化。分析认为晶粒度主要与加热峰值温度和该温度下的停留时间有关,奥氏体晶粒主要在峰值温度停留期间发生快速长大。因此,晶粒度不是引起不同热输入工艺下冲击功差异的主要原因。但需要注意的是,由于试验过程的峰值加热温度较高(为1 350℃),各处晶界的析出相钉扎情况不一,溶解也有先后,导致奥氏体晶粒长大的快慢和程度不一,造成混晶[6]。本试验中各t8/5工艺下的晶粒尺寸大小约为50~150 μm。混晶组织的形成也是造成冲击性能下降和冲击性能分散波动的原因。

由图6可以看出,随着t8/5的增加,板条结构或亚结构逐渐宽化。分析认为板条结构的尺寸大小主要与相变过程的冷速有关。随着t8/5的增加,相变过程的冷速逐渐降低,导致相变形成的板条结构宽化,组织的粗化会降低冲击韧性。

图9 不同焊接热输入工艺(不同的t8/5)下的显微组织SEM照片(1 000×)

由图7可以看出,随着t8/5的增加,M-A组元的宽度逐渐变粗(即短轴长轴比变大),尺寸增大。粗大的M-A组元在晶界上链接成串,这种状态的M-A组元降低了冲击韧性[7]。M-A组元的形成过程与扩散密切相关:冷却相变过程中已转变的贝氏体组织中过饱和的碳向未转变的奥氏体中扩散,由于未转变奥氏体中碳含量增加,使得未转变奥氏体的淬透性提高,在冷至室温后未转变的过冷奥氏体转变为M-A组元[8]。随着t8/5的增加,贝氏体相变过程中碳有更多时间向未转变的奥氏体中扩散,从而使富碳奥氏体的面积增大,至室温后即显示为M-A组元的尺寸增大。

另外,晶内的M-A组元的形态也随t8/5发生变化,随着t8/5的增加,贝氏体组织逐渐由板条贝氏体向粒状贝氏体变化,板条结构发生宽化甚至消失。亚结构形态的变化也对亚结构界面间的M-A组元的形态产生连带影响。冷速较快时,短程扩散,亚结构呈板条状,则M-A组元多呈长条的片状;冷速较慢时,扩散距离变长,亚结构板条宽化甚至呈等轴状,则M-A组元多呈岛状或粒状。

晶界M-A组元均呈岛状或粒状,但随着t8/5的增加,t8/5从21 s延长至27 s,晶界上的M-A组元尺寸增大,粗大的M-A组元数量也增多,引起材料的脆化。

2.3 脆性断口SEM照片

挑选脆性断口进行SEM观察分析,包括观察断口解理单元大小、起裂源是否为夹杂物或大颗粒析出相等,目的在于发现引起脆性断裂的原因。挑选的脆性断口试样为t8/5=21 s、27 s和40 s在-20℃下,以及t8/5=33 s在-30℃下的韧性值低的冲击断口。因t8/5=-33 s在-20℃下无脆性断口试样,以-30℃脆性断口试样替代。

图10为不同t8/5时低韧性冲击试样脆性起裂位置SEM照片。观察SEM照片结果显示,所挑选的4个脆性断口试样除了t8/5=21 s、-20℃时起裂源位置未有明显发现外,其余冲击试样均是在夹杂物或大颗粒析出相位置起裂。

图11是图10起裂源位置处的夹杂物或大颗粒析出相的能谱分析结果。其中,t8/5=27 s、-20℃的冲击试样,能谱显示起裂源为Ti、Nb的复合碳氮化物析出相;t8/5=33 s、-30℃的冲击试样,能谱显示起裂源为Ti、Nb的复合析出相和含有Al、Mg的CaS夹杂物;t8/5=40 s、-20℃的冲击试样,起裂源位置有2个夹杂物,位置1和位置2的能谱显示2个夹杂物均为Al2O3和CaS的复合夹杂物。

综合上面分析,通过对典型的低韧性脆性断口进行SEM观察,结果显示:大尺寸的Ti、Nb碳氮化物析出相或相邻较近的两个或多个Al2O3和CaS复合夹杂物均可以成为诱发低温脆性开裂的起裂源。

图10 韧性值低的冲击试样的脆性起裂位置SEM照片

2.4 非金属夹杂物分析

采用ASTM E45标准方法A对试验用材料进行非金属夹杂物评价。

对光学显微镜下观察到的夹杂物进行能谱分析,结果如图12所示。从图12可以看出,显示观察到的夹杂物主要为Al2O3和CaS的复合夹杂物,部分夹杂物还含有少量Mg,这与图11(d)和图11(e)的冲击断口起裂源分析结果吻合。由于管线钢采用Ca处理对夹杂物进行改性[9-10],观察到夹杂物心部应该为Al2O3,外围包裹CaS,绝大部分夹杂物形状呈球状。

图11 起裂源位置夹杂物SEM照片或大尺寸析出相的能谱分析结果

图12 夹杂物的SEM形貌和能谱分析结果

3 结 论

(1)焊接热输入对模拟焊缝熔合线粗晶区组织的影响。由于峰值加热温度相同,不同的焊接热输入(即不同的t8/5)主要影响冷却过程中的相变,对原奥氏体晶粒大小差异无明显影响。但由于峰值加热温度较高,晶界上析出相的钉扎和溶解程度不一,晶粒长大程度不一,不同t8/5工艺下会形成混晶组织,从而降低冲击韧性和引起冲击韧性出现分散波动。随着t8/5的增加,相变过程的冷速逐渐降低,导致相变形成的板条结构宽化,从而降低冲击韧性;M-A组元的宽度逐渐变粗 (即短轴长轴比变大),尺寸增大,粗大的M-A组元在晶界上链接成串,降低了冲击韧性。

(2)焊接热输入对模拟焊缝熔合线粗晶区冲击韧性的影响。对于当前成分的试验材料,采用t8/5=21 s的焊接热输入工艺,模拟焊接熔合线粗晶区可以在0℃及以上具备较好的冲击功性能,即韧脆转变温度约在-10℃。但随着t8/5的增大,或冲击试验温度降低,冲击功均存在显著波动,存在极低的单值,即t8/5>21 s,韧脆转变温度在0℃或以上。

(3)脆性解理断裂的起裂源。通过对冲击断口的SEM形貌观察和能谱分析可知,材料中形成的大尺寸的Ti、Nb复合碳氮化物析出相以及形成的相邻较近的两个或多个Al2O3和CaS复合夹杂物可以成为诱发脆性解理断裂的起裂源。

(4)母材的夹杂物分析。光学和SEM下观察到的夹杂物主要为Al2O3和CaS复合夹杂物,部分夹杂物还含有少量Mg。采用ASTM E45标准方法A对试验材料进行非金属夹杂物的评价,级别为D类细系1.5级。夹杂物观察结果与冲击断口起裂源分析结果一致。

[1]ARAKAWA TAKEKAZU,NISHIMURA KIMHIRO,YANO KOJI,et al.Development of high performance UOE pipe for linepipe[J].JFE Technical Report,2013(18):23-35.

[2]GUAGNELLI M,SCHINO A D,CESILE M C,et al.Effect of Nb microalloying on the heat affected zone microstructure of X80 large diameter pipeline after in-field girth welding[C]//ProceedingoftheInternationalSeminaronweldof High Strength Pipeline Steels.[s.l.]:CBMM and TMS,2013:333-346.

[3]BARBARO F,KUZMIKOVA L,ZHU Z X,et al.Weld HAZ properties in modern high strength niobium pipeline steels[C]//Energy Materials 2014,The Chinese Society for Materials (CSM)and The Minerals.[s.l.]: Metals&Materials Society(TMS),2014:657-664.

[4]TAISHI FUJISHIRO,TAKUYA HARA,Yoshio Terada,et al.Application of B-added low carbon bainite steels to X80 UOE line pipe for ultra low temperature usage[C]//Proceedings of the 8thInternational Pipeline Conference.Calgary,Alberta,Canada:[s.n.],2010:1-6.

[5]张骁勇,高惠临,毕宗岳,等.焊接热输入对X80焊管焊缝组织与性能的影响[J].材料工程,2010(9):66-70.

[6]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007.

[7]LI X D,SHANG C J,MA X P,et al.Study on the toughness of X100 pipeline steel heat affected zone[C]//Energy Materials 2014,The Chinese Society for Materials(CSM) and The Minerals.[s.l.]:Metals&Materials Society(TMS),2014:597-604.

[8]OKATSU MITSUHIRO,SHIKANAI NOBUO,KONDO JOE.Developmentofahigh-deformabilitylinepipewithresistance to strain-aged hardening by HOP(Heat-treatment On-line Process)[J].JFE Technical Report,2008(12):8-14.

[9]刘建华,包燕平,王敏,等.X70管线钢夹杂物变性工业试验研究[C]//第十五届全国炼钢学术会议论文集.北京:中国金属学会,2008:300-307.

[10]张彩军,高爱民,蔡开科.管线钢夹杂物变性的理论与实验研究[J].过程工程学报,2008,8(S1):171-175.

Effect of Welding Heat Input on Impact Toughness of Pipeline Steel Thermal Simulated Weld Seam Coarse Grain Heat Affected Zone

HU Ping,ZHENG Lei

(Research Institute,Baoshan Iron and Steel Co.,Ltd.,Shanghai 201900,China)

TG407

A

10.19291/j.cnki.1001-3938.2017.06.002

2017-02-20

编辑:黄蔚莉

胡 平(1985—),男,江西新余人,博士,高级工程师,现主要从事高性能高等级钢管产品技术研究及工艺开发工作。