9FA型燃气轮机供气降压运行技术的研究

贾秋生

(惠州深能源丰达电力有限公司,广东 惠州 516000)

9FA型燃气轮机供气降压运行技术的研究

贾秋生

(惠州深能源丰达电力有限公司,广东 惠州 516000)

9FA燃气轮机对天然气正常的供气压力为4.0MPa,但由于天然气常出现供气不足,根据一定的原理,发现当天然气的供气压力为2.0MPa时也可以通过降压正常运行,本文对9FA型燃气轮机供气降压运行技术进行分析以及研究。

9FA燃气轮机;天然气;降压运行;技术研究

进入21世纪以后,燃气轮机得到了迅速发展。但是由于我国的天然气产能的原因,天然气压力无法满足4.0MPa的设计要求,9FA燃气轮机组无法调试和运行。为此采用降压运行控制技术,在供气压力大于2.0MPa、小于4.0MPa的情况下,它可以实现燃气轮机的点火,机组的定速和负荷的增加,从而实现了在低压供气条件下机组的启动和运行。

1 问题的提出

21世纪,我国引进了先进的F燃气轮机技术。所有的燃气机都是由天然气作为能源。第一批燃气轮机于2005竣工,经过1年多运作,9FA燃气轮机技术本身没有问题,但是作为燃料的天然气总是出现供气不足,在很多地方,供气压力不足的问题是最主要的矛盾。

假设一个公司有两套9FA型燃气轮机,2006年9月建成并具有发电的条件,由于天然气供应不能如期进行,单位的机组已进入保养阶段。2007年,天然气供应开始,气体压力只有2.0MPa,但是燃气轮机需要的供气压力为4.0MPa。解决供气压力不足的方法有两种。一种是使用传统技术,即供气降压技术,通过增压器,这种技术的优点是具有成熟的技术,缺点是周期太长,投资成本高;另一种技术是该项目具有工程量少、周期短、逻辑程序修改简单等优点,系统不需要改变,并在正常运行以后无需改变,缺点是没有成熟的技术。国内尚无9FA级模型实现,因此调试过程中需要对实际情况进行检查。对两种方案的周期、投资和技术可行性进行比较,在这两个方案中选出了降压运行技术。

2 降压运行的技术原理

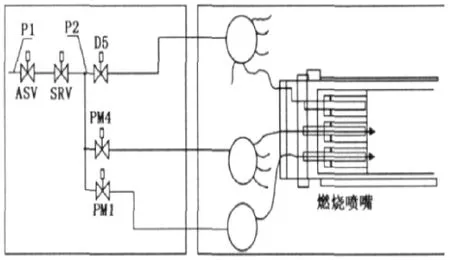

调压站、前置模块和燃气控制阀室组成了天然气的装置系统。9FA燃气轮机使用DLN2. 0+燃烧系统,天然气进入天然气阀门室,其次是过滤,辅助阀(ASV)和速度比例阀(SPV)分为三种方式,即DS,PM1和PM4。通过对三路气源的调节,实现了模式切换的功能,在根本上实现了预混燃烧。GE公司将阀前的气体压力称为P1,而前面的控制阀的压力被称为P2,如图1所示。正常情况下,9FA燃气轮机具有P1压力的最低要求,这是由最小的P2压力加上通过截止阀和速度比阀门的气体得到的。最小P2压力通常取自现场,并设置在P2压力下的满负荷的最低温度,压力是一个相对较高的压力,而这个压力单位是P2作为最低压力固定的要求。当燃气轮机启动MarkVI控制的检测程序,检查P1是否大于最小P1压力,如果低于最小P1压力,机组将不会启动。在机组运行过程中,如果检测到的P1压力低于最低P1压力水平,机组将RB直到机器跳机。最低的P2压力一般取自机组在最低温度的满负荷情况下的P2压力,并且它也是一个固定的值。然后,当环境温度升高或者机组的负荷降低时,最小P2压力值相对较高,为降压操作提供了技术可行性。降压操作技术的原理是将过去的最小P2压力恒定值转化为一个相对值。该机组的最低P2压力值设定为环境压力、环境温度、压气机出口压力CPD相关的一个函数。因此,当环境温度升高时,CPD会降低,P2的压力会降低。该装置可以在较低的P2压力下工作。当然,对于特定的燃烧系统,逻辑程序需要进行修改,并根据燃气轮机的特性和燃料系统的设计参数,需要预先确定在各种操作模式下的P2压力。CPD与预先确定的P2压力之间的相互关系,设置在Mark VI控制系统中。

图1 DLNV2. 0+燃烧系统控制示意图

在图2中,虚线代表P1压力要求,这是一个固定值,无论在任何燃机负荷和环境温度中都是一个固定的值,实线表明P1压力与CPD成为一个函数(供气减压条件下)。图像中的阴影部分不能用原来的控制方法进行操作,但可以通过供气降压技术进行操作,实现了在低压供气条件下机组的启动和运行。

图2 供气降压运行控制曲线图

3 运行实践

机组进行供气和降压有三个关键点,第一个是点火,第二个是加速,另一个是增加负荷。实际供气单位为天然气,天然气入气压力为2.0MPa,天然气调压站调压阀全开,压力降低到最低限度,入口压力燃气阀室1.9MPa。

第一是燃机点火。为了保险起见,在正式点火前进行虚假点火,以验证程序的正确性。首先,经过12分钟的机组吹扫等,当点火速度降低时,点火继电器正常工作,并进行正确的操作。机组点火成功,并联火焰成功。点火成功,表明程序的修改对机组的点火过程没有影响。第二是机组的定速。在不断加速过程中,CPD持续上升,并且在变化的过程中。同样,P2的压力也在不断变化。因此,检验程序是否改造成功的关键是能不能定速。第一加速期间,到2000r/min时机组跳闸,机组跳闸和速度是不成功的。原因是提升速度太低,加速度不够。修改程序后,速度提高,加速度增大,最后加速成功。第三是加负荷。在增加负荷的过程中,压缩机的排气压力也在上升,负荷的多少,主要取决于当时的最小P2压力值与压力的比较。某工厂天然气供气压力为2.0MPa,燃气轮机的最大负荷为80MW,当CPD已达0.862MPa(125psi),此时最小的P2压力为1.69MPa(245psi)。机组停止加负荷并到达临界点。9FA燃机经过通过供气降压的技术进行改造,在供气压力为2.0MPa情况下,能够实现机组的燃机点火、机组定速、加负荷,最高负荷能加到30%。

4 未解决的问题

天然气压力低,燃气轮机排气温度高,甚至导致燃气轮机RB跳闸,这种情况是必须解决的第一要务,目前采用加速使负荷上升的方法解决此问题,不过还要应该研究更为方便的方式。

进行试运行时,汽轮机跳闸后,旁路不能控制压力,导致两台燃气轮机紧急关闭。根据旁路容量的设计,旁路本身可以根据设定值操作,但由于旁路降温水不能跟上旁路温度,旁路跳闸和锁存打开,最后,主蒸汽压力高,然后紧急关机;在安全经济运行的角度来看,汽轮机跳闸后,燃气轮机应停止,但燃气轮机停止应按照正常关闭程序,而不是紧急跳闸。

5 结语

(1)依据一定的原理,9FA燃机可进行供气降压运行技术,改变最低P2压力,将其恒定的值改变,改变成可变的最低压力值。

(2)9FA燃气轮机通过气体压力降低技术改造,在2.0MPa的供应压力的情况下,实现机组的点火,机组转速、负荷、最大负荷可增加到30%。

(3)当天然气供气压力在2.0~4.0MPa之间时,9FA燃气轮机通过供气和压降的技术操作,通过高压甚至满负荷达到正常运行。这还是要靠实践证明。9FA燃气轮机燃气供应和降压操作技术解决了由于天然气的短缺,一些发电厂因调试和运行出现问题。但这只是一个相对灵活的措施,对机组的使用寿命有一定的影响。因此,最终的解决方案是增加天然气压力和产量。

[1]GE公司PG9351FA燃气轮机运行和维护操作手册.

[2]韩建清,9FA燃气轮机的供气降压运行技术[J].浙江国华余姚燃气发电有限责任公司,2007.

[3]杨顺虎.燃气-蒸汽联合循环发电设备及运行[M].北京:中国电力出版社,2003.

TK477

:A

:1671-0711(2017)09(下)-0102-02