开创现代化信息能源管理新模式

——吉利汽车集团能源管理信息化系统的应用

特约撰稿人:浙江吉利控股集团有限公司 徐国伟

开创现代化信息能源管理新模式

——吉利汽车集团能源管理信息化系统的应用

特约撰稿人:浙江吉利控股集团有限公司 徐国伟

能源是社会发展和人类生存的重要物质基础,是工业企业发展的原动力。科学合理使用,有效的节约能源,已经成为我国工业企业技术改造的重中之重,而能源管理信息化系统的应用,已成为企业节能增效的有效途径。

汽车行业相较于传统工业起点较高且发展迅速,随着行业成熟度的不断提高,能源管理信息化技术在汽车行业应用也持续增多,但主要以能源监控系统为主,对用能数据、用能质量等状态参数进行采集、统计、分析,实现节能增效的目的。在工业4.0时代大迈进的步伐中,传统且单一的能源监控系统,已不能有效满足智能绿色工厂的建设,尤其是集团型、跨国型企业的需求,因此,建立集团级的能源管理信息化系统十分必要。

企业现状

吉利汽车作为民族汽车品牌的引领者,从2015年开始,筹划进行集团级能源管理信息化系统的实施。2016年吉利汽车集团能源管理信息化系统,进入系统开发应用阶段,作为汽车行业内第一个集团能源管理信息化系统平台,系统的应用标志着汽车行业能源管理水平达到了一个新高度。

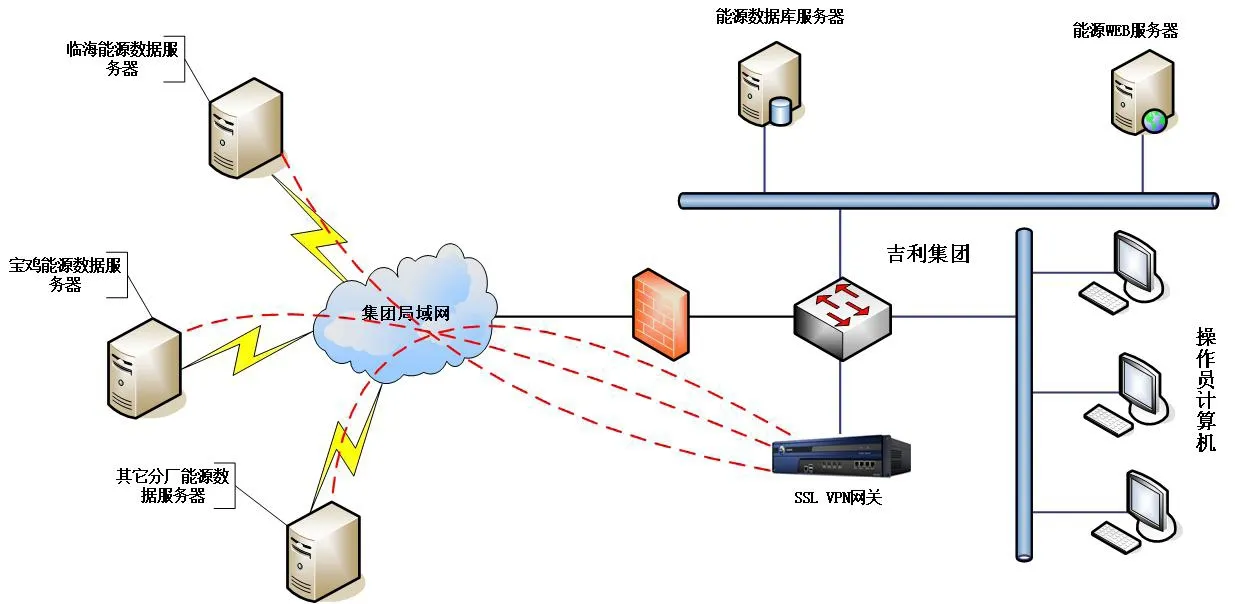

图1 集团能源管理信息化系统架构图

图2 集团能源管理信息化系统的首页展示图(部分)

吉利汽车集团能源管理信息化系统的建立,主要依托集团能源管理体系建设,结合企业现状,创新能源管理模式,从企业能源管理的宏观角度考虑问题,掌握企业能源消耗趋势,系统根本目的是为企业能源管理工作服务,系统是实现能源管理工作的有效应用手段,便于管理,因此,系统在集成大数据分析的基础上,必将涵盖能源管理日常管理工作流程、节能创新等功能。

系统应用

系统采用自动化、信息化先进技术,对企业的能耗进行全过程的监控、跟踪、预警、管理和评价,为企业能源资产提供科学高效的信息化管理工具、决策支持保障;系统主要分为集团、基地两大系统平台。

一是系统架构。

生产基地的计量仪表通过数据采集器采集数据,将能源数据存储到基地能源数据服务器,集团与基地能源数据传送采用现有的VPN网络,实现集团与各生产制造基地能源数据的自动采集、远程数据传输。从各生产基地能管系统采集能源消耗统计数据进行每日归档。

二是系统功能。

系统主要有以下几个模块:数据采集模块、可视化(实时监控)模块、业务报表模块、日常管理模块等。

通过图形导航功能可进入基地子系统界面,实时监测各能源介质使用,了解生产运行中实际能源的消耗情况;报警提示可动态显示用能情况异常,能有效杜绝能源浪费,使企业管理者能够实时跟踪生产用能的突发情况;通过信息发布和节能活动等,能直观的了解集团内近期能源管理工作概况,掌握能源管理工作动态;通过对国家政策、行业法规等分析,查找节能技改方向及节能补贴奖励申报等,并结合企业管理制度,全面提升管理水平。

节能案例共享,引用了案例积分模式,将积分与企业能源管理人员岗位技能等级的提升进行挂钩,在建立节能案例共享机制的基础上,提升员工积极性,并对能源管理人员的岗级评定提供客观的评价依据。

业务报表模块包括能源基础管理、能源管控管理、能源分析评价管理三大子模块,对基地的能耗数据汇总后形成大数据平台展示,能够直观的了解集团综合能耗、单车能耗、单位成本、指标完成情况等关键性指标参数;应用报表系统可根据需求,直接切换生成基于时间的图形化数据查询表;系统直接抓取数据,能源消耗指标(KPI)考核可直接通过系统完成,减少了人工干预,保障了能耗数据统计的真实性;强大的能源优化决策模型,能够根据往年消耗数据及下一年度生产计划,自动下达下一年度的能耗目标;能源平衡和能源效率分析计算,可获取能源使用流程各环节的利用效率,优化能源使用,提高能源利用率。

图3 业务报表模块展示页测试数据部分图表

良好的能源管理对标功能,形成了规划设计对标、行业对标、内部对标、重点用能设备对标四大对标管理:

第一、规划设计对标主要是对标项目前期设计参数的验证,可以为新项目提供动力消耗参数的设计依据、可靠的数据支撑和新项目节能评估报告;行业对标主要根据各整车行业数据对标、相同工艺水平下单车能耗数据等,进一步挖掘节能潜力。

第二、内部对标主要是生产基地对标或相同车间工艺对标,实现工艺及能耗数据对标,相同工艺条件工厂对标,能快速有效地提升高能耗单位业务水平,通过管理优化和技改,迅速降低能源消耗。

第三、重点用能设备对标主要关联基地重点用能对标数据,基地能源管理系统能够对重点用能设备,进行行业能效等级、设备本身设计参数、实际产出等对标功能,保障设备功能品质,使设备达到最佳工况。

系统结合了节能管理专家库运行机制,专家在管理工作上起到指导作用,如节能案例的评审、节能活动点评等;在大数据平台分析下发挥骨干作用,根据已搭建的数据模型及数据提示,对各基地能耗情况进行详细分析,找出企业节能点,优化企业节能管理工作。

三是系统规划。

集团能源管理信息化系统因牵涉面较广,在下一步的推进计划中,将继续对生产基地系统进行扩展,建立企业私有云平台,将集团能源系统嵌入企业OA系统,实现办公主系统的唯一性、便捷性等,并与EAM、MES、SAP等系统进行数据关联,持续开发新业务模块、集成碳减排系统、站房集中控制、关联光伏发电系统模块等,打造全球领先的智慧绿色工厂。

获得效益

节能是企业降低生产成本、提升产品竞争力的有效手段,能源管理信息化系统是企业节能管理工作的有效工具。

一是有形效益。

实施了能源管理信息化系统后,年产20万台的整车工厂,节约相关费用约200万元/年,单车能耗成本直接降低至10元/台。截止目前,单车能耗相较于去年同期下降15%(首年节能效果显著)。

第一,人员优化配置。可减少工厂人员配置,每个生产基地可减员4人,年平均减少人员工资成本32万元,各车间及抄表人员可由设备(能源)管理员兼职,降低能管员巡检抄表、数据统计等工作强度,将更多精力投入到节能减排工作中。

第二,降低各类能源泄漏损失。以临海基地为例,2016年初子系统正式应用,直接减少能源泄漏损失约50万元/年,系统通过实时监控及时信息预警,有效控制各类能源泄漏损失,如天然气泄漏、地下水管渗水等。

第三,系统节能。例如:通过对空调系统(系统工况3000kW)的寻优控制,节约机组能耗20%以上,节约能耗费用近50万元/年(年运行60天),通过对压缩空气系统的节能优化控制(系统工况1500kW),在确保生产的前提下,节约15%的运行能耗,预计节约能耗费用近70万元/年(年运行250天)。

二是无形效益。

吉利集团通过利用先进的技术管理手段,全面提升了吉利能源管理水平,提高了企业的经济效益,开拓了企业能源管理工作新思路,更加彰显了吉利集团节能环保的社会责任意识。

能源管理信息化系统的应用,已成为企业节能增效的有效途径