二层对推式搅拌桨对B4Cp/A356复合材料半固态搅拌流场影响的数值研究

张雪飞, 白景元, 管仁国, 刘 燕, 周天国

(1. 沈阳大学 机械工程学院, 辽宁 沈阳 110044; 2. 东北大学 a. 材料科学与工程学院, b. 冶金学院, 辽宁 沈阳 110819)

二层对推式搅拌桨对B4Cp/A356复合材料半固态搅拌流场影响的数值研究

张雪飞1, 白景元1, 管仁国2a, 刘 燕2b, 周天国1

(1. 沈阳大学 机械工程学院, 辽宁 沈阳 110044; 2. 东北大学 a. 材料科学与工程学院, b. 冶金学院, 辽宁 沈阳 110819)

为了优化传统半固态搅拌铸造设备,设计出二层对推式搅拌桨,对其半固态搅拌铸造B4Cp/A356时的流场进行了Fluent模拟.对模拟结果进行轴向流域、径向流域以及铝液搅拌形态的验证试验,对实验所得的两个铝锭进行了宏观的对比分析.发现二层对推式搅拌桨更易使碳化硼颗粒带入铝液中,促进碳化硼颗粒在铝液中的均匀分散;二级交错式桨叶布置可减少无碳化硼颗粒掺入区域.

B4Cp/A356; 模拟; 半固态搅拌铸造; 均匀分散

颗粒增强铝基复合材料具有良好的耐腐蚀性、耐磨性,因其制备方式较多,且制备价格低廉,现已广泛应用于军事、电子信息、汽车、航空航天等领域[1-2].但颗粒增强体与基体润湿性很差,极其容易形成颗粒团聚,从而导致制备出的材料良品率低[3].半固态搅拌法利用对处于固液两相区的熔体施加强烈的机械搅拌剪切力,从而使颗粒增强体分散在基体中.相对于传统的液相法,半固态法制备出的颗粒增强铝基复合材料,其颗粒分散更为均匀,且两相之前具有良好的润湿性[4-5].通常使用超声波震动法、电磁搅拌法以及机械搅拌法等制备半固态浆料.但除机械搅拌法以外的两种方法都有生产成本高和设备复杂等缺点.所以,既灵活又简单的低成本机械搅拌法更有利于推广半固态铝基复合材料技术[6-9].

近年来,碳化硼颗粒增强铝基复合材料的研究越来越多,但对制备工艺的研究甚少[10].所以本课题设计出一种新型的搅拌杆,具备双层对推式桨叶.首先利用Fluent 6.3.26流体模拟软件对新型双层对推式搅拌桨所产生的搅拌流场进行数值模拟,对采用了新型搅拌杆进行半固态搅拌铸造的搅拌流场进行研究,分析其对碳化硼颗粒分散效果的影响,并得出优化参数,制造出优化后的搅拌杆.然后分别使未优化与优化后的搅拌杆进行半固态搅拌铸造,制备出B4Cp/A356复合材料.最后通过实物宏观对比其分散效果.

1 模型的建立与前处理

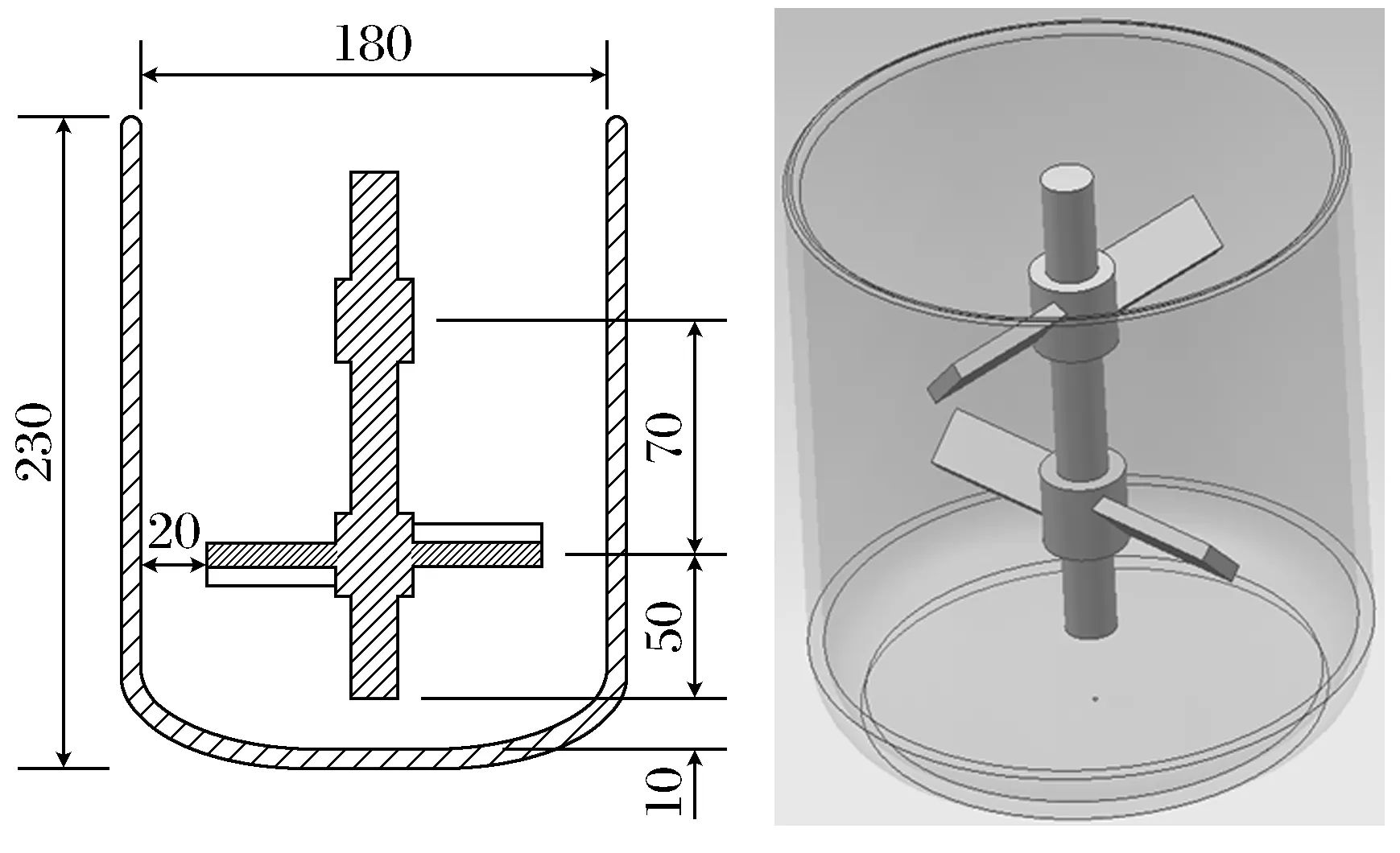

本课题采用定制的搅拌杆和坩埚,搅拌杆由上层下压式45°平直叶桨和下层-45°上推式平直叶桨组成.搅拌杆的两层桨叶间排列角为90°,搅拌桨叶片直径与坩埚直径比为0.89.搅拌桨和坩埚的结构如图1所示.桨叶长160 mm,宽13 mm,厚5 mm.搅拌轴长180 mm,直径20 mm,下平面离底高度10 mm,液面高度190 mm.坩埚内径180 mm,壁厚12 mm.上层桨中心平面与下层桨中心平面距离70 mm,下层桨中心平面离底高度60 mm.

搅拌桨使用三维制图软件UG NX 7.0生成,然后把文件导入前处理软件Gambit中,把计算区域用Gambit软件画出,同时把计算区域进行离散.坩埚采用非结构化四面体网格,其网格单位数为102 305.最后指定边界条件类型,动区域网格相对细密,且将其设定在靠近桨叶附近,静区域设立在坩埚其他区域.

图1 搅拌杆与坩埚的物理模型Fig.1 Physical model of stirring rod and crucible

2 使用Fluent对模型求解

把前处理器Gambit所建立的网格与模型导入三维单精度求解器中.在此模拟中选用低速不可压流动流体,求解采用隐式方案,选择稳态分离式求解器.采用混合物多相流模型(Mixture)和k-ε模型,基本相选择铝液,第二相选择碳化硼颗粒.设定边界条件的方法:定义运动区域为桨叶及其附近流体区,在此区域选择旋转坐标系,定义其他区域为静止区域,并在此区域选择静止坐标系,假设流场在各搅拌转速时全是近稳态的完全湍流态(Re>1×10-5).定义动壁面边界条件为搅拌轴与桨.选择动参考系模型(MRF)来进行动区域设定[11],此区域转速为800 r/min.搅拌桨的动区域设置为同步转速800 r/min.动区域与静区域的数据交流通过创建交接面实现.压力速度耦合选择Phase Coupled Simple算法.松弛因子使用Fluent软件的默认值.设定压力为控制求解参数,并采用标准格式.选择一阶迎风作为差分格式,置零初始条件,并设置值10-4为各项收敛残差精度.

定义模拟实验材料铝熔体密度700 kg·cm-3,黏度1.2 Pa·s;碳化硼颗粒密度2 520 kg·cm-3,粒径20 μm,体积分数10%.

3 分析与验证

3.1速度场的宏观分布

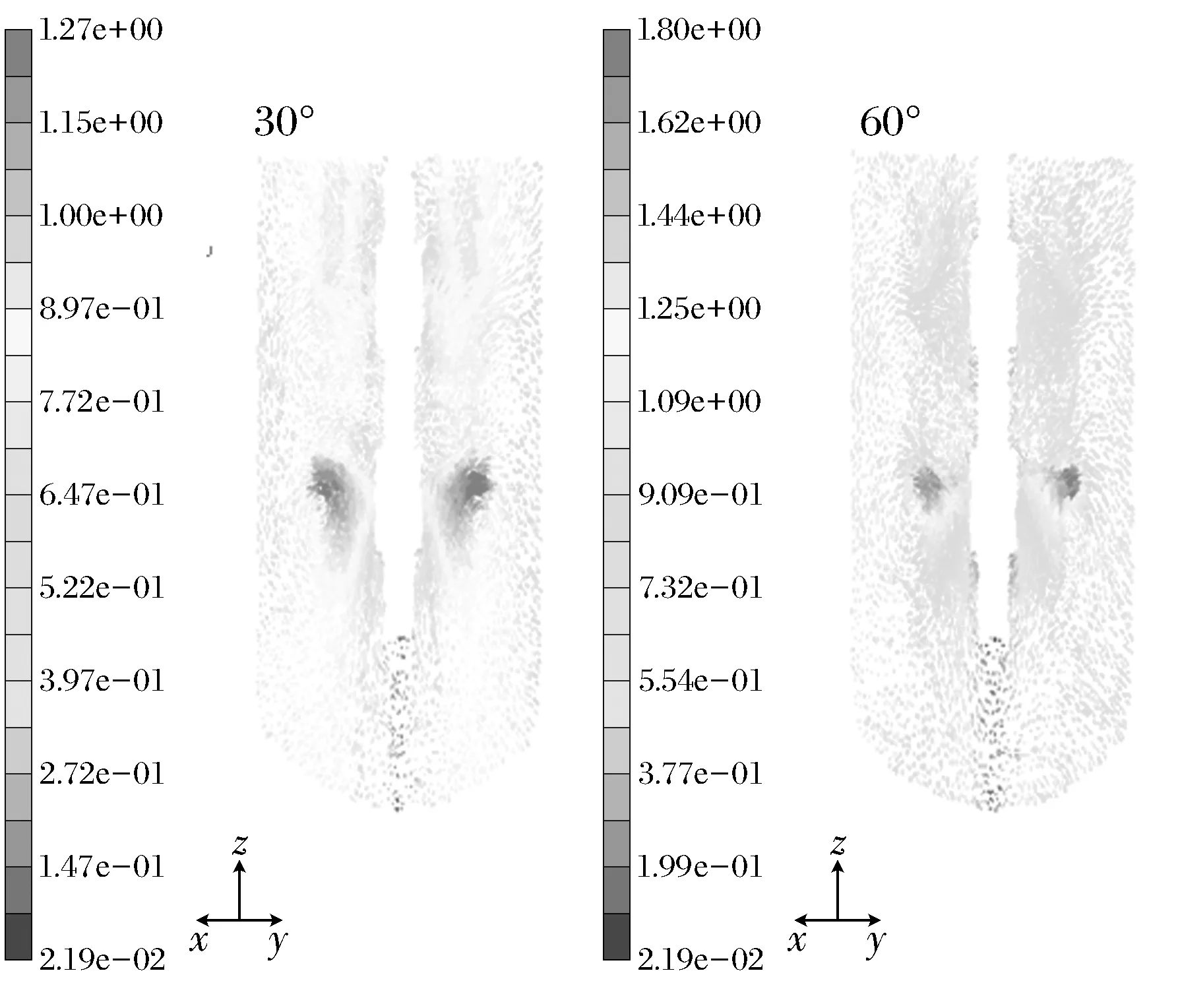

图2为双桨搅拌杆的30°与60°轴向截面速度矢量图.图中显示,在坩埚内的搅动流场具有极为不均匀的速度分布,双桨搅拌杆的上层桨与液面间的速度较慢,在上下两搅拌区的速度很快,双桨搅拌杆轴部的速度较慢.无论是单桨还是双桨搅拌杆,只要出现桨叶与液面间浆液流速慢的现象,就较难产生良好的搅拌混合效果,碳化硼颗粒不容易随涡流浸入液体内部[12].由于速度较慢,更容易促使铝液表面氧化膜的形成,能够防止进一步氧化,保护了整个搅拌复合过程.所以,尽量在保持熔池液面完整的情况下进行碳化硼、铝的搅拌复合.在接近搅拌轴区域的速度较慢时,会导致碳化硼颗粒集聚在搅拌轴附近,当径向流动速度足够快时可以避免抱轴现象.坩埚内流体是同时具备径向速度和轴向速度的,其内部流体的合成速度是向下倾斜而非水平.上层下推式桨叶和下层上推式桨叶之间为高速流体区域,具备良好的搅拌混合效率[12].因为本搅拌杆是与桨叶角度排列一致式相异的空间交错式排列方式,所以在不同界面上的速度与流型均不同,这种排列方式相对于一致式桨叶排列具备更大的径向流面积[13].因此可以迅速地破坏径向流;一致式排列的桨叶所产生的轴向流会在坩埚内产生一个完整的循环,空间交错式二级搅拌桨所产生的轴向流相互影响,所以在坩埚内产生的轴向环流并不完整,因此空间交错式二级对推搅拌桨的搅拌混合效率更高.

图2 轴向截面流域综合速度矢量Fig.2 Axial cross-section integrated velocity vector

3.2速度的轴向分布

在坩埚内进行搅拌时,内部液体会同时出现轴向流、周向流和径向流,从而组成复杂的三位流动.轴向与径向速度分布对坩埚内搅拌混合效率起主要作用,因此主要分析了轴向与径向的速度分布.规定轴向速度的正方向与z轴的正方向相同,径向速度的正方向为从搅拌桨指向坩埚壁方向.

图3是方向为30°以及60°的轴向速度云图.由于上层桨叶为下压式,所以根据图3可以明显地看出负轴向速度出现在上层桨叶的上、下部.如果铝液表面下的轴向流动速度过慢,则不容易形成涡流,此时碳化硼颗粒难以融入铝液,长时间不被吸入铝液中,最终导致碳化硼颗粒氧化.在图3中可以看出30°的轴向速度分布,表明了上层下推式桨叶和液面间形成的是具备轴向循环流的流域[14].碳化硼颗粒极为容易浮于铝液表面,因为铝液的密度大于碳化硼颗粒的密度.因此,若要把浮在铝液表面的碳化硼颗粒混进铝液中,则需要在此流域形成轴向循环流.此外,60°的轴向速度云图表明,上层下推式桨叶与铝液液面间的流域的速度方向有所改变,正轴向速度逐渐转变成负轴向速度.高速的轴向循环流出现在上层下推式桨叶与下层上推式桨叶之间的流域中,贴近坩埚壁朝上的轴向流与贴近搅拌轴朝下的轴向流组成此循环流.根据30°与60°轴向的速度云图可知,各流域都具有不同的轴向速度流畅.由于上桨叶与下桨叶排列角为90°,因此当流体被上层下推式桨叶扫过后具有负轴向速度,而被下层上推式桨叶扫过后又具备正轴向速度,所以排列角为90°的对推式搅拌桨会影响到坩埚内的轴向流.

图3 轴向截面流域的轴向速度云图

3.3速度的径向分布

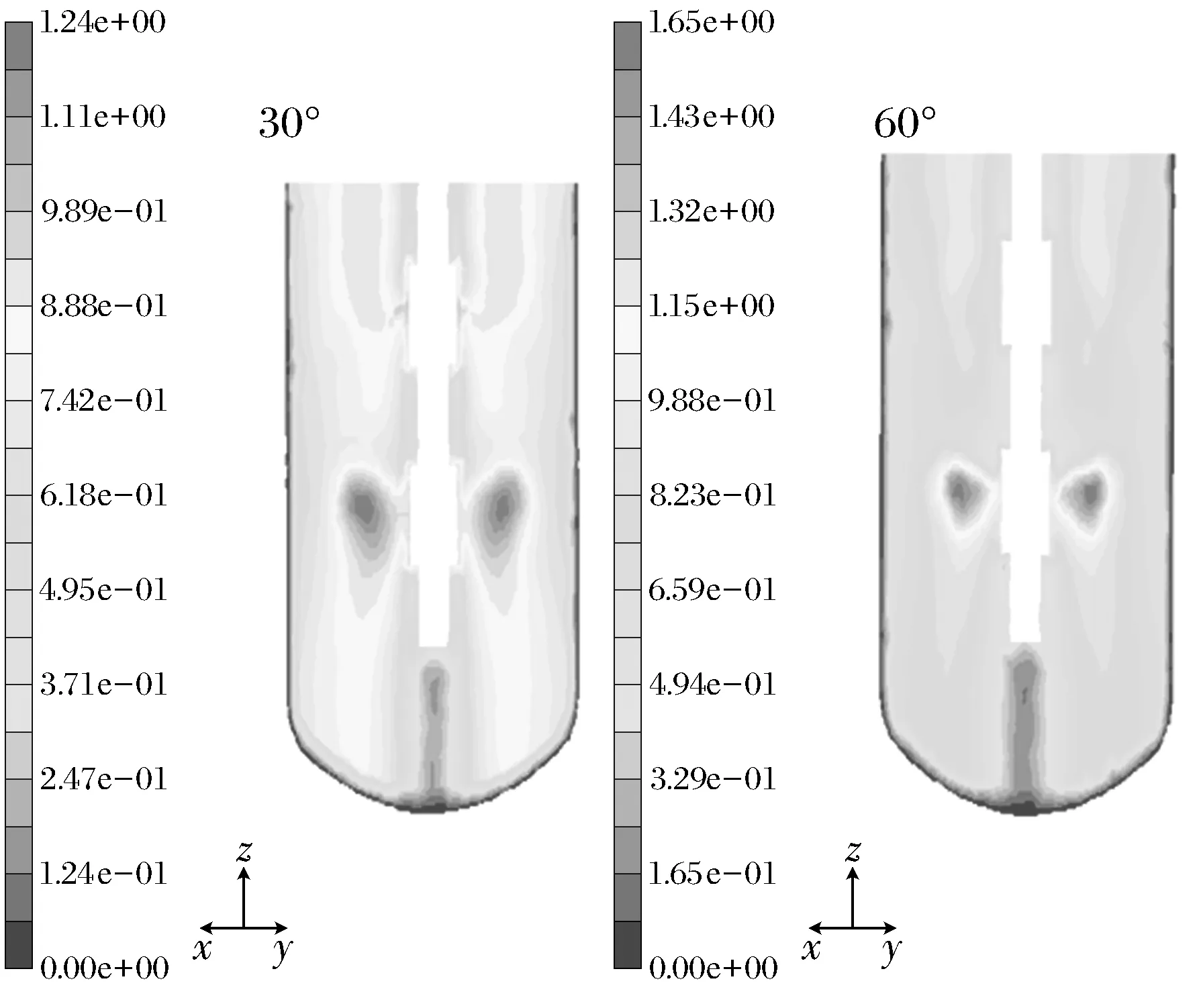

图4和图5分别为径向界面流域内上浆叶与下桨叶的径向速度矢量图, 根据图中上浆叶周围流域的流体径向速度分布可以看出,最大速度出现在桨叶处, 搅拌轴与坩埚壁附近的速度相对很小, 没有产生均匀的速度分布, 上下两个搅拌区域均出现了径向循环流. 在搅拌时液面形成的涡流极易把碳化硼颗粒带入铝液中进行混合, 因为碳化硼颗粒是随着涡流并靠近搅拌轴的流域运动至铝液内, 所以会有更多的碳化硼颗粒聚集在搅拌轴周围的流域, 越靠近坩埚壁的碳化硼颗粒含量越少. 正径向速度(由搅拌轴指向坩埚壁)分布在与xy平面平行的平面上有利于碳化硼颗粒在铝液中的均匀分散. 在图4与图5中可以看出上浆叶与下桨叶径向截面流域的径向流场不同, 表明空间交错式二级对推搅拌桨会影响到径向流场.

图4 上浆径向界面流域的径向速度云图

图5 下桨径向界面流域的径向速度云图

3.4铝液的搅拌形态

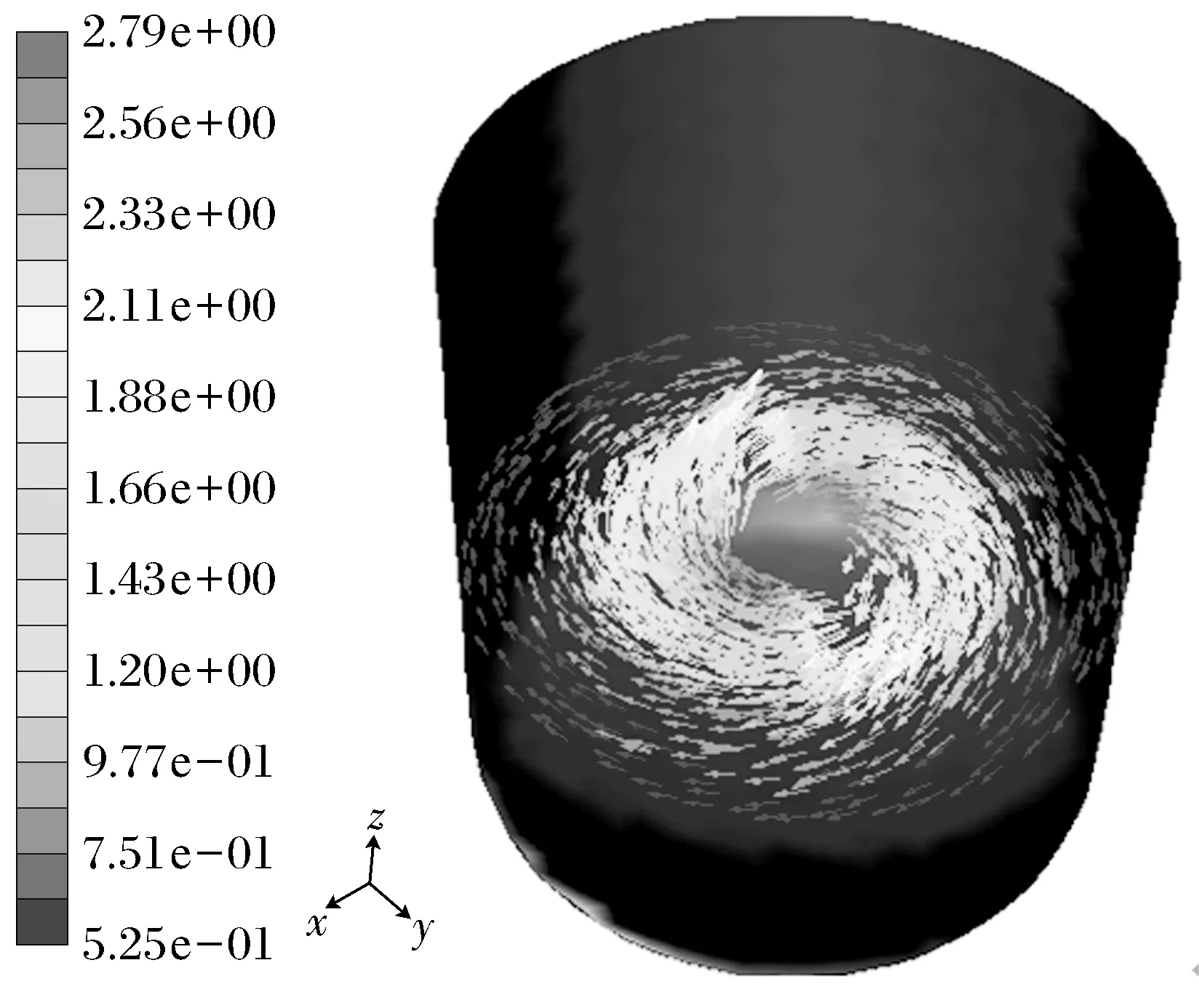

从图6可以明显地看到下推式上浆叶带动铝液向斜下方运动,更容易使碳化硼颗粒溶入铝液中,上推式下桨叶带动铝液向斜上方运动,使下方碳化硼颗粒少的流域与上方碳化硼颗粒多的流域进行交汇,从而均匀化铝液内的碳化硼颗粒密度.

图6 二层对推式搅拌桨的铝液粘着图

图7 整体搅拌铝液浆体图Fig.7 The overall stirring aluminum liquid slurry image

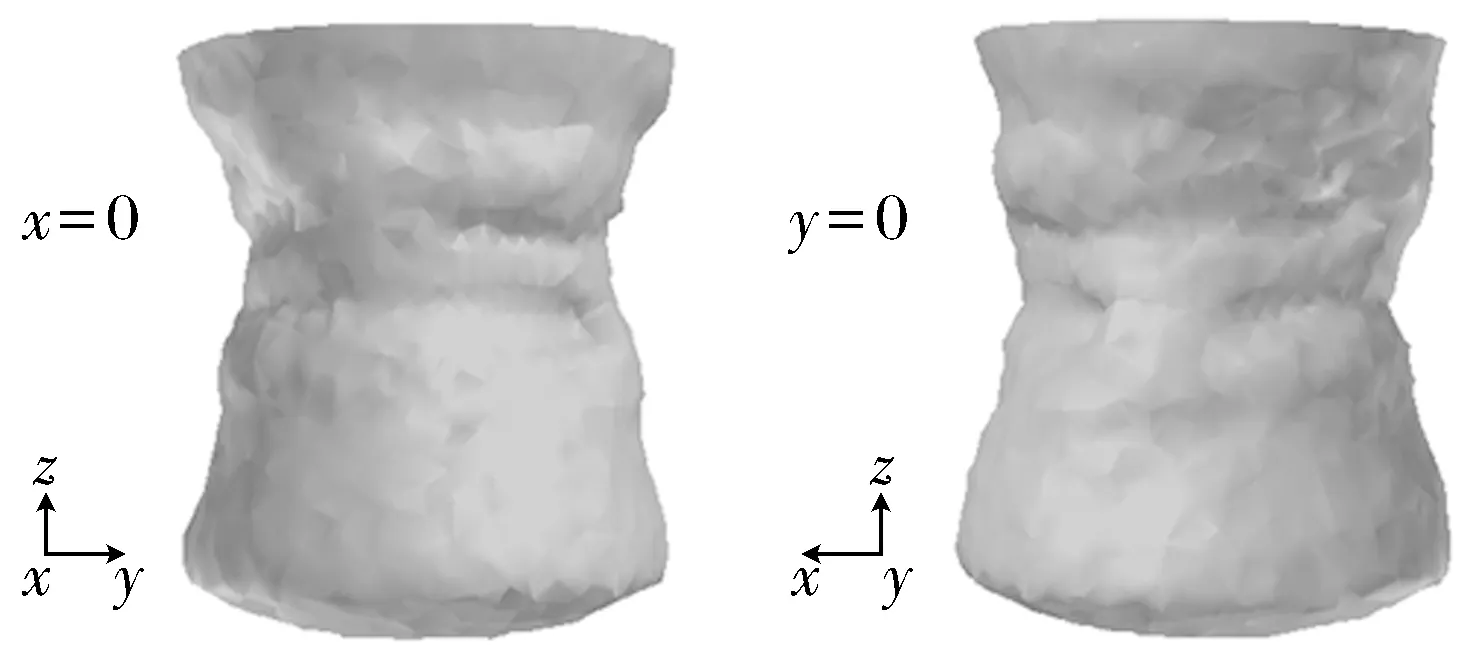

图7中可以看到模拟计算出的x=0与y=0时整体搅拌铝液浆体的状态,呈现出一个完整且连贯的流体域,由下推式上浆叶与上推式下桨叶搅动产生的轴向循环流交汇而成.从整个浆体图中可以发现,在上下两桨叶共同搅动的作用下,坩埚内浆体几乎都具备一定的速度,使碳化硼颗粒在铝液内能够更均匀的分布,并且没有产生很明显的无碳化硼颗粒掺入区域.

3.5验证试验

图8a为使用普通单桨下推式搅拌杆制备出的B4Cp/A356铝锭,图8b为使用二层对推式桨叶搅拌杆制备出的B4Cp/A356铝锭.可以明显地看出,图8a铝锭碳化硼颗粒分布极为不均匀,并且有大量的碳化硼颗粒没有溶入铝液,经氧化过后堆积在铝液表面以及坩埚壁上;图8b铝锭碳化硼颗粒分布相对均匀性好,外表几乎看不到碳化硼颗粒堆积,基本上都溶入到铝液内部,并且整体铝锭的密度分布相对左侧铝锭更为均匀.说明二层对推式桨叶搅拌杆对铝溶液的流场产生了影响,对碳化硼颗粒在铝溶液中的均匀分散起到了重要的作用.

图8 不同方法制备的B4Cp/A356铝锭

4 结 论

(1) 相对于单层下推式搅拌桨,二层对推式搅拌桨能够在液面产生速度更快的涡流,使碳化硼颗粒更易进入铝液中.

(2) 二层对推式搅拌桨所产生的两个轴向循环流相互交汇,会使铝液的流场更为混乱不均,从而使碳化硼颗粒在铝液内更为均匀的分散.

(3) 合理布置搅拌桨的级数以及两层桨叶间的排列角,可以避免速度为零的无碳化硼颗粒掺入区域的形成.

[ 1 ] 孙亦,陈振华. 半固态金属基复合材料的制备及流变性研究进展[J]. 材料导报, 2005,19(3):56-59. (SUN Y, CHEN Z H. Research status of rheological behavior and production of semi-solid forming metal matrix composites[J]. Materials Review, 2005,19(3): 56-59.)

[ 2 ] 冯小明,张崇才. 复合材料[M]. 重庆:重庆大学出版社, 2007. (FENG X M, ZHANG C C. Composites[M].Chongqing: Chongqing University Press, 2007.)

[ 3 ] AMIRKHANLOU S, NIROUMAND B. Fabrication and characterization of Al356/SiCp semisolid composites by injecting SiCp containing composite powders[J]. Journal of Materials Processing Tech, 2012,212(4):841-847.

[ 4 ] HAGHAYEGHI R, ZOQUI E J, HALVAEE A, et al. An investigation on semi-solid Al-7Si-0.3Mg alloy produced by mechanical stirring[J]. Journal of Materials Processing Technology, 2005, 169(3):382-387.

[ 5 ] SELVAM J D R, SMART D S R, DINAHARAN I. Microstructure and some mechanical properties of fly ash particulate reinforced AA6061 aluminum alloy composites prepared by compocasting[J]. Materials & Design, 2013,49(16):28-34.

[ 6 ] ZHANG H, GENG L, GUAN L, et al. Effects of SiC particle pretreatment and stirring parameters on the microstructure and mechanical properties of SiCp/Al-6.8Mg composites fabricated by semi-solid stirring technique[J]. Materials Science & Engineering A, 2010,528(1):513-518.

[ 7 ] 徐跃,康永林,王朝辉. 机械搅拌制备半固态浆料固相颗粒形貌的研究[J]. 特种铸造及有色合金, 2006,26(1). (XU Y,KANG Y L,WANG Z H. Investigation on solid particle morphology of semi-solid slurry fabrication by mechanical stirring[J]. Special Casting & Nonferrous Alloys, 2006,26(1).)

[ 8 ] 李亚庚,毛卫民,朱文志,等. 机械搅拌对半固态7075铝合金浆料组织的影响[J]. 特种铸造及有色合金, 2015,35(7):717-719. (LI Y G,MAO W M,ZHU W Z,et al. Effect of stirring parameters on microstructure of semi-solid 7075 aluminum alloy slurry[J]. Special Casting & Nonferrous Alloys, 2015,35 (7):717-719.)

[ 9 ] 李东南,范新凤,吴树森,等. 双螺杆机械搅拌半固态镁合金的组织与性能[J]. 材料研究学报, 2006,20(6):666-672. (LI D N,FAN X F,WU S S, et al. Microstructure and properties of semi-solid magnesium alloy by mechanical stirring of twin-screw extruder[J]. Chinese Journal of Materials Research, 2006,20(6):666-672.)

[10] 王东山,薛向欣,刘然,等. B4C/Al复合材料的研究进展及展望[J]. 材料导报, 2007,21(S1):388-390. (WANG D S,XUE X X,LIU R, et al. Research progress and development of B4C/Al composite materials[J]. Materials Review, 2007,21(S1):388-390.)

[11] TUTUNCHILAR S, HAGHPANAHI M, GIVI M K B, et al. Simulation of material flow in friction stir processing of a cast Al-Si alloy[J]. Materials & Design, 2012,40(4):415-426.

[12] 张少坤,尹侠. 双层桨搅拌槽内流场的数值模拟[J]. 食品与机械, 2011,27(1):71-73. (ZHANG S K,YIN X. Numerical simulation of fluid flow in stirred tank with double impellers[J]. Food and Machinery, 2011,27(1):71-73.)

[13] 于亚辉. 双层交错桨搅拌槽层流流场的数值模拟与实验研究[D]. 秦皇岛:燕山大学, 2010. (YU Y H. Numerical simulation and experimental study of laminar flow field in a stirred tank with double impellers[D]. Qinhuangdao: Yanshan University, 2010.)

[14] FOAKES R A. Simulation of the stir casting process[J]. Journal of Materials Processing Technology, 2003,143-144(1):567-571.

NumericalSimulationofInfluenceofOrthogonalStirringRodsofTwo-LayerPusherRodonSimi-SolidMixingFlowFieldofB4Cp/A356Composites

ZhangXuefei1,BaiJingyuan1,GanRenguo2a,LiuYan2b,ZhouTianguo1

(1. School of Mechanical & Engineering, Shenyang University, Shenyang 110044, China; 2. a. School of Material Science and Engineering, b. School of Metallurgy, Northeastern University, Shenyang 110819, China)

The traditional semi solid stirring casting equipment was optimized, the stirring rods of two-layer pusher blades were designed, and the flow field of B4Cp/A356 by semi-solid stirring casting was simulated by Fluent. The simulation results were analyzed by axial and radial drainage basins, and the mixing forms of aluminum liquid were analyzed. The verification experiment has been carried out, and the two ingots have been compared macroscopically. Results showed that the stirring rods of two-layer pusher blades makes boron carbide particles more easily into liquid aluminum, it promoted boron carbide particles in molten aluminum dispersed uniformly; two staggered blade arrangement can reduce no boron carbide particles doped region.

B4Cp/A356; simulation; semi-solid stirring casting; dispersed uniformly

TG 249.9

: A

【责任编辑:赵炬】

2017-03-13

国家自然科学基金资助项目(51474063,51174139,50974035).

张雪飞(1972-),女,内蒙古包头人,沈阳大学副教授,博士.

2095-5456(2017)04-0275-05