给水泵轴断裂原因分析

, , , , ,

(宁夏电力能源科技有限公司, 银川 750002)

给水泵轴断裂原因分析

包艳蓉,丛培军,李亮,杨伟东,杨浩,马利立

(宁夏电力能源科技有限公司, 银川 750002)

某电厂一台给水泵发生轴断裂事故。通过断口宏观及微观分析、化学成分分析、力学性能测试及金相检验等,对水泵轴断裂的原因进行了分析。结果表明:断裂泵轴存在魏氏组织、网状铁素体以及沿晶界分布的屈氏体等组织缺陷,材料的强度和韧性不足,使其在密封槽应力集中区产生裂纹;在交变应力的作用下,泵轴发生疲劳开裂;给水泵在运行时出现气蚀,也加速了泵轴的断裂。

给水泵轴; 组织缺陷; 疲劳断裂; 气蚀

2016年9月6日,某电厂一给水泵出口流量由260 t·h-1突降至170 t·h-1,出口压力由1.1 MPa突降至0.56 MPa,补水除氧器内部压力为0.171 MPa、温度为113 ℃,水泵入口压力为0.173 MPa。将水泵解体检查,发现驱动端机械密封处泵轴断裂。

轴是支承转动零件并与之一起回转以传递运动、扭矩或弯矩的重要机械零件,轴的突然断裂是一种少见的重要设备故障,严重影响着机组的安全运行[1-3]。研究给水泵轴的断裂原因对保证电站安全、可靠运行具有非常重要的实际意义。给水泵轴断裂的原因大多集中在诸如泵轴结构、各类夹杂物、表面硬脆镀层开裂等引起的疲劳断裂上,而关于屈氏体和泵轴气蚀引起断裂的报道非常少见[4-9]。

为了查明该给水泵轴断裂的根本原因,笔者对断轴进行了断口宏观及微观分析、化学成分分析、力学性能测试及金相检验等试验,以避免类似事故的再发生。

1 理化检验

1.1断口宏观分析

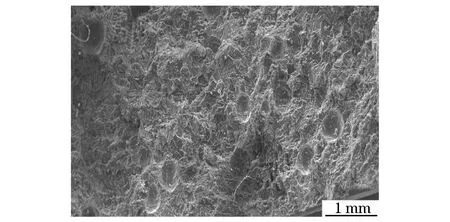

泵轴断裂成两截,断裂位置位于驱动端密封槽处,断口宏观形貌见图1。可见断口平直、整齐,无明显塑性变形,断面与轴向基本垂直,无机械损伤痕迹。断口分为3个区域,即起裂区、裂纹扩展区和终断区,断面不同区域的金属表面颜色有明显差异。起裂区位于轴表面密封槽部位,颜色发蓝、发黑;裂纹扩展区呈灰色,所占面积较大,可见较多细小麻坑;终断区颜色鲜亮,呈明显撕裂状态,位于起裂区对侧。距泵轴断口轴向5 mm处的密封槽部位,可见明显周向裂纹,长20 mm,如图2圆圈标注所示。

图1 给水泵轴断口宏观形貌Fig.1 Macro morphology of fracture surface of the water pump shaft:a) fracture surface of the non-driving side; b) fracture surface of the driving side

图2 断轴密封槽处周向裂纹形貌Fig.2 Morphology of circumferential cracks in the sealing groove of the fractured shaft

1.2断口微观分析

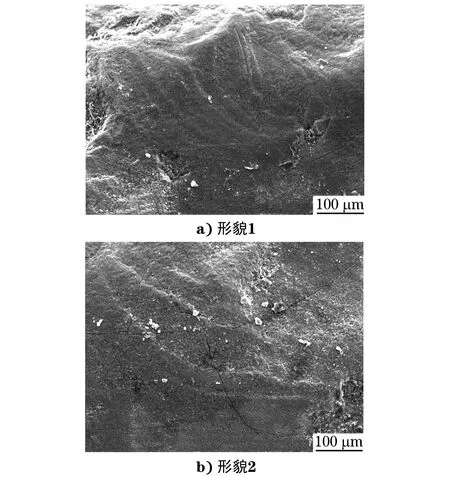

图3 起裂区疲劳条带和裂纹形貌Fig.3 Morphology of fatigue striations and cracks in thecrack source zone:a) morphology 1; b) morphology 2

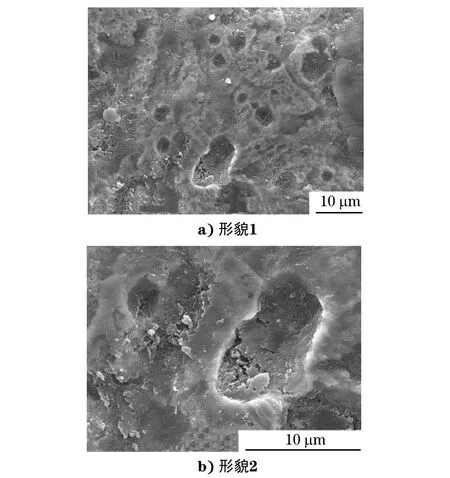

图4 气蚀坑和气蚀坑底部的碎裂形貌Fig.4 Morphology of cavitation pits and the fragmentation at the bottom of the cavitation pits:a) morphology 1; b) morphology 2

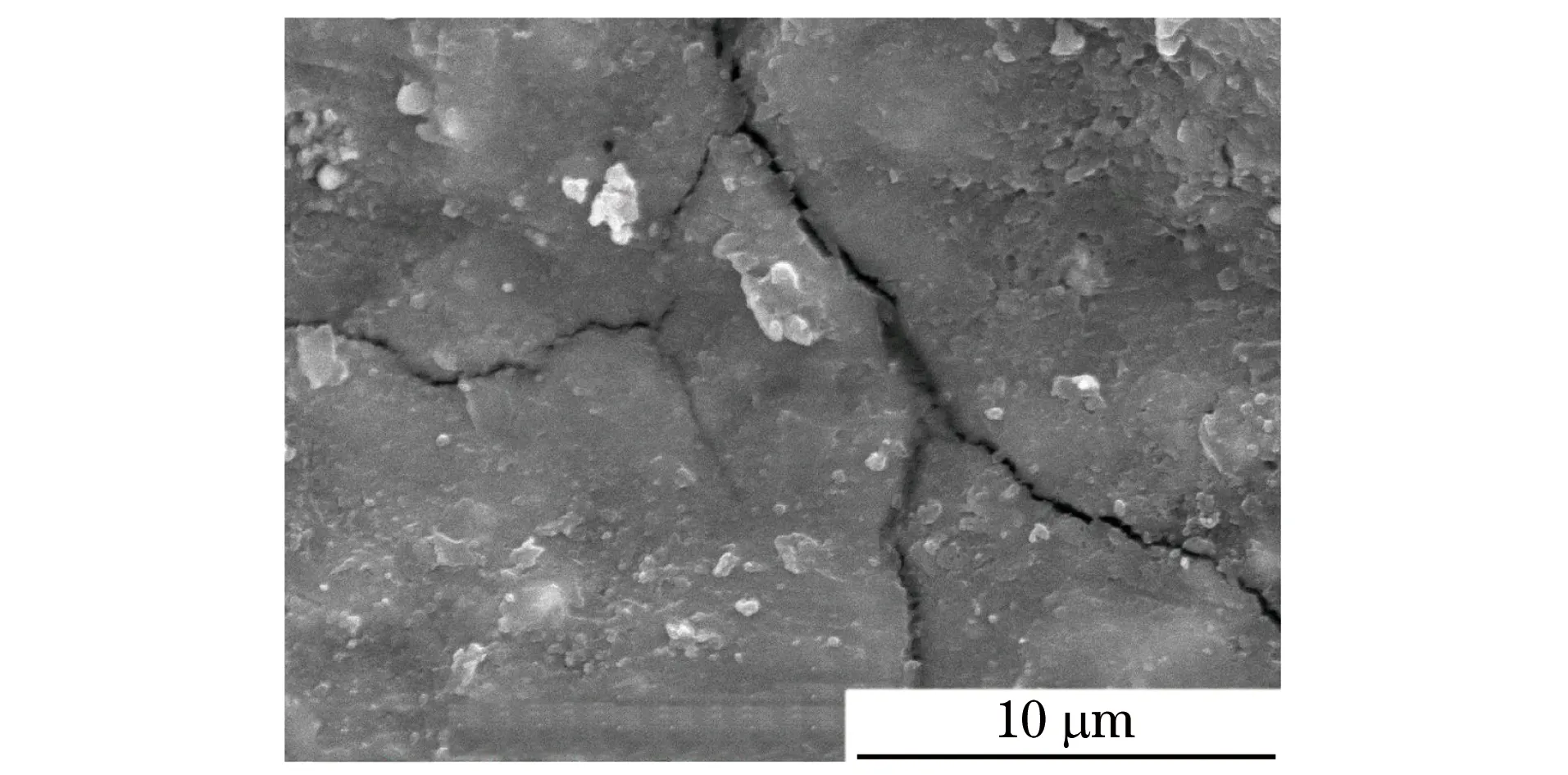

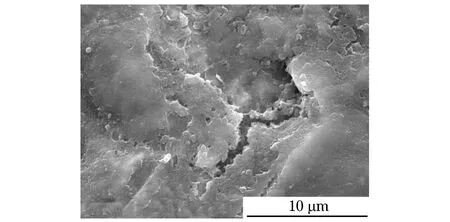

对泵轴断口不同区域取样进行扫描电镜观察,结果如图3~7所示。由图3可见:起裂区疲劳条带呈海滩花样,清晰可见,证实泵轴断裂是由疲劳破坏所致,疲劳条带呈凸起弧状向轴心扩展,沿疲劳条带走向可判断裂纹起源于轴表面密封槽部位,裂纹源具有多源性,且存在一定程度的氧化现象;疲劳条带周围存在较多二次裂纹,表明疲劳裂纹扩展过程中伴随着脆性开裂。由于气蚀作用,扩展区的疲劳条带已模糊不清,断面凹凸不平,布满气蚀坑和裂纹。气蚀坑底部可见气蚀冲击造成的材料碎裂痕迹,如图4所示。气蚀的冲击作用使材料表面产生气蚀针孔,随后在针孔壁处萌生裂纹,裂纹扩展、相连,造成表层小块剥落。上述过程反复进行,使表层材料不断剥落,如图5~6所示。裂纹沿晶界萌生、扩展和连接进而导致晶粒剥落是气蚀的一种重要失效模式。断口终断区可见较多小而浅的韧窝形貌,表明终断区具有韧性开裂特征,如图7所示。

图5 裂纹扩展、相连形貌Fig.5 Morphology of propagation and connection of cracks

图6 层状剥落形貌Fig.6 Morphology of the lamellar exfoliation

图7 终断区韧窝形貌Fig.7 Morphology of dimples in the final fracture zone

1.3化学成分分析

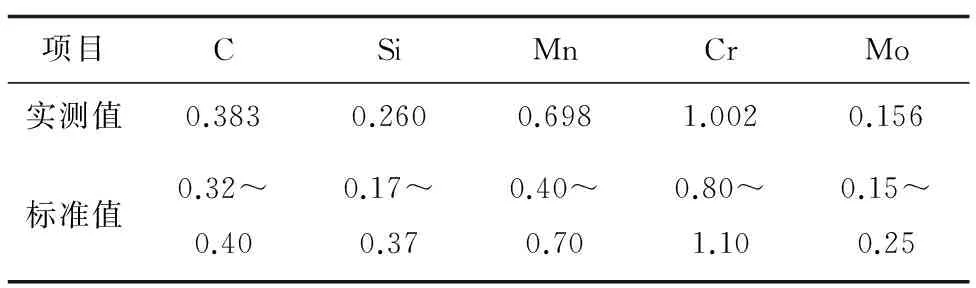

断轴的化学成分分析结果如表1所示,可见断轴的各元素含量均符合GB/T 3077-2015《合金结构钢》[7]对设计材料35CrMo钢的技术要求,不存在材料错用的问题。

表1 断轴化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of thefractured shaft (mass fraction) %

1.4力学性能测试

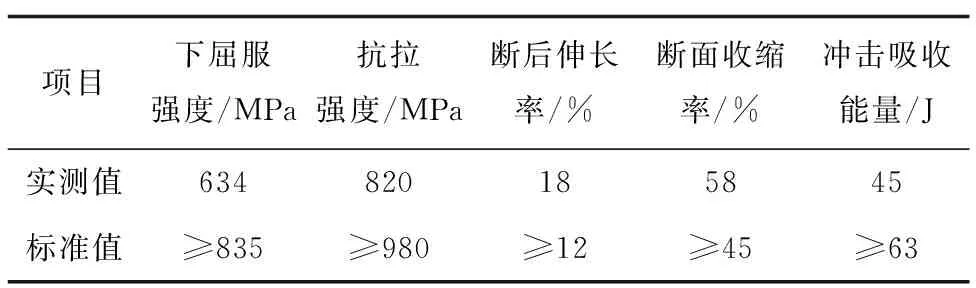

断轴的室温拉伸试验、室温冲击试验结果如表2所示,可见其屈服强度、抗拉强度及冲击吸收能量均低于GB/T 3077-2015技术要求,即断轴的强度、韧性均不足,而强度、韧性对金属材料的抗气蚀性能影响较大。

表2 断轴拉伸和冲击试验结果Tab.2 Results of tensile and impact testing of the fractured shaft

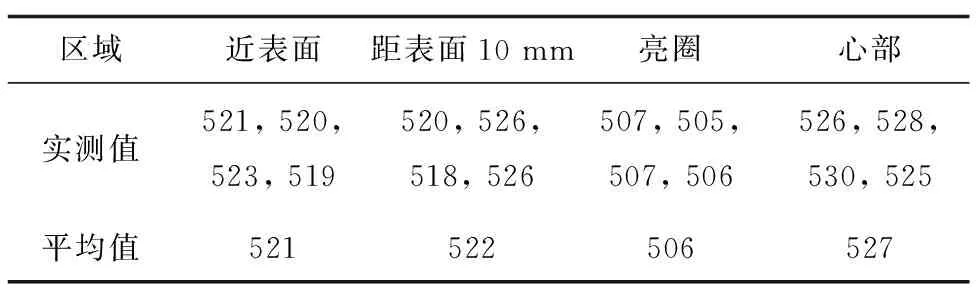

在断轴非驱动端侧距断口15 mm处横向切取一圆截面试样,经磨制、抛光、4%(体积分数)硝酸乙醇溶液侵蚀后,对图8所示不同区域进行里氏硬度测试,每个区域沿周向间隔90°进行测试,结果如表3所示。可见断轴硬度分布不均匀,亮圈区域硬度与其他区域的差别较大,而表面和心部硬度差别不大。

图8 里氏硬度测试区域形貌Fig.8 Morphology of the area for Leeb hardness testing

1.5金相检验

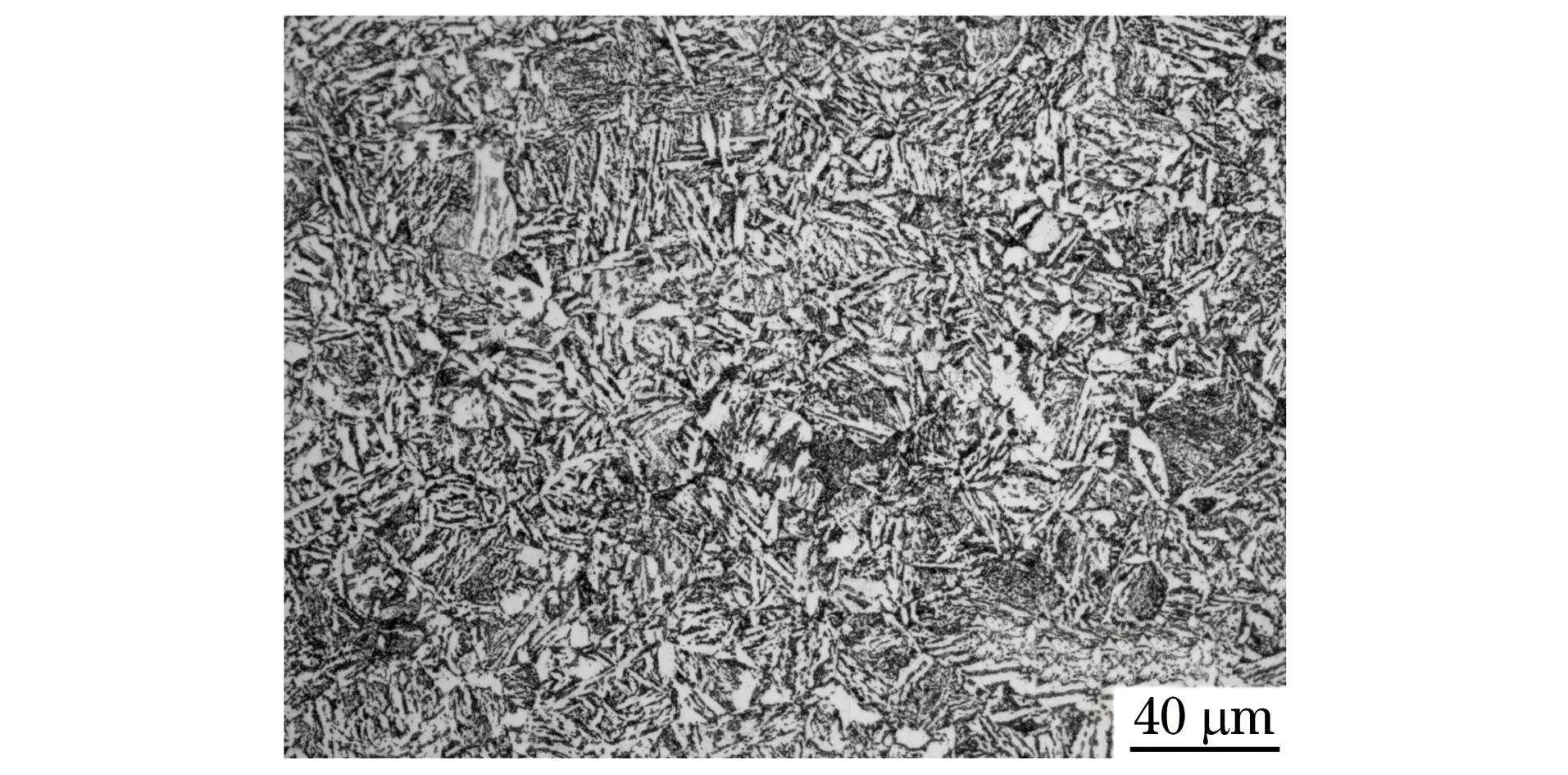

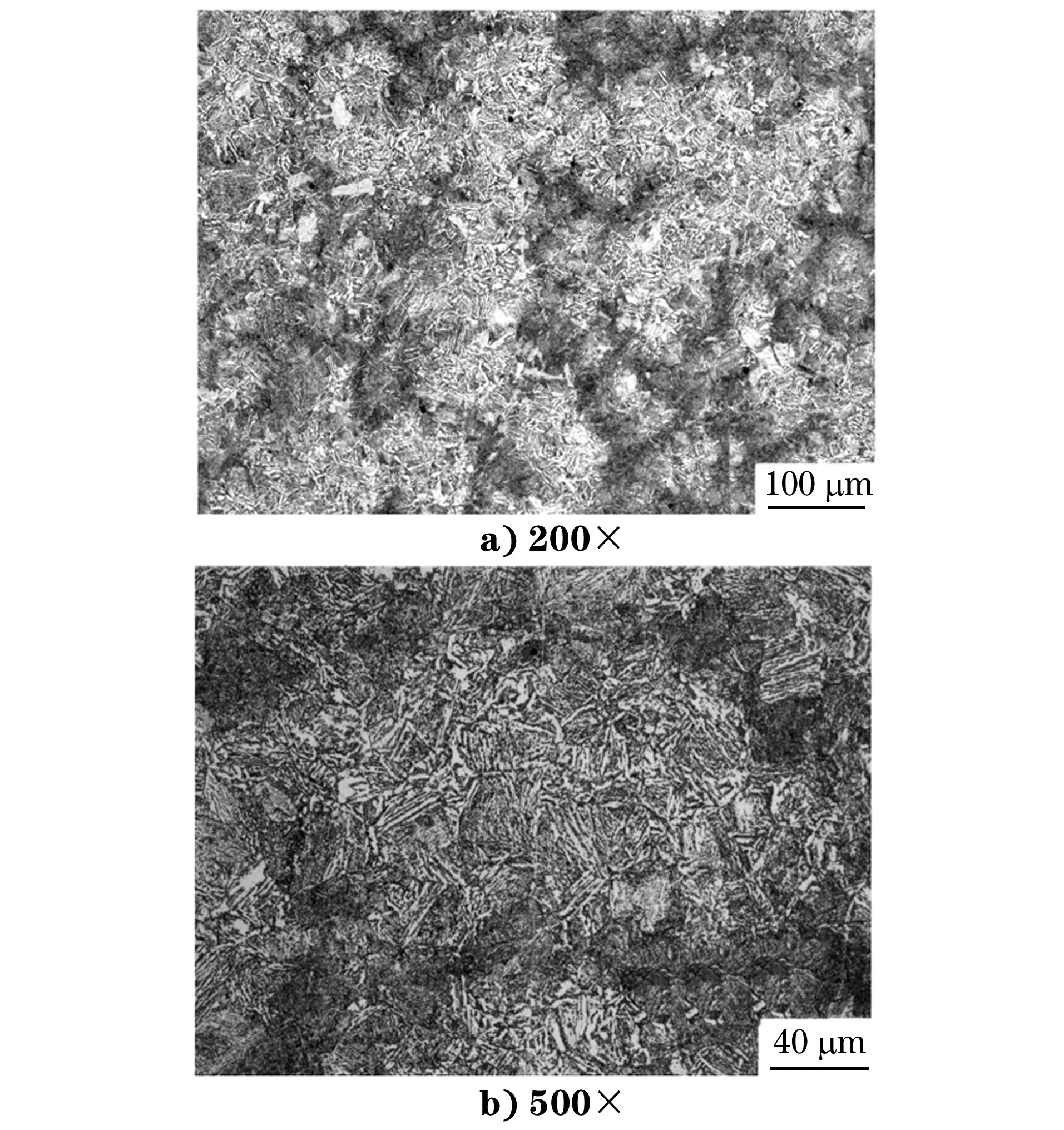

在断轴非驱动端侧距断口15 mm处横向切取一圆截面试样,再在其心部(包括亮圈部位)和表面截取块状试样,经磨制、抛光和4%(体积分数)硝酸酒精溶液侵蚀后在光学显微镜下观察。近表面显微组织为回火索氏体+铁素体+魏氏组织+屈氏体,少量区域铁素体呈网状分布,魏氏组织从原奥氏体晶界上生长出来,呈针状插入回火索氏体中,屈氏体呈黑色网状,沿奥氏体晶界析出,如图9所示。亮圈处显微组织为少量回火索氏体+铁素体+魏氏组织,如图10所示,此处回火索氏体较少,进一步验证其硬度较心部和表面硬度偏低的结果。心部显微组织为回火索氏体+铁素体+魏氏组织+屈氏体,如图11所示。魏氏组织的出现使调质钢的力学性能大大恶化,尤其是使钢的强度、冲击韧度显著降低。屈氏体为淬火不完全组织,在晶界上产生,这种组织的综合力学性能与全淬火组织的相比相差很大,尤其是强度和韧性指标。

图10 亮圈处显微组织形貌Fig.10 Microstructure morphology of the bright circle zone

图11 心部显微组织形貌Fig.11 Microstructure morphology of the core part

2 综合分析

断轴的化学成分与设计材料35CrMo钢的相符,不存在材料错用的问题。

通过断口分析可知,裂纹起源于轴表面密封槽部位,具有多源性,起裂区疲劳条带清晰可见,证实泵轴断裂是由疲劳破坏所致。裂纹扩展区布满了气蚀坑和层状剥落,气蚀坑底部可见气蚀冲击造成的材料碎裂痕迹。断口微观分析证实了裂纹扩展区宏观所见的较多细小麻坑为气蚀所致,泵轴断裂为疲劳破坏和气蚀共同作用的结果。

泵轴组织与正常调质处理得到的回火索氏体组织相比,存在网状铁素体、魏氏组织和沿晶界分布的屈氏体组织缺陷,而这些组织的出现使调质钢的力学性能大大恶化,尤其是使钢的强度、冲击韧度、抗疲劳性能显著降低,而强度、韧性对金属材料的抗气蚀性能有较大影响。

经调查,给水泵厂家提供的水泵入口压力为1.0 MPa,而该电厂补水除氧器运行压力为0.147~0.35 MPa,即给水泵正常运行时入口压力低于厂家要求的压力。另外,设计补水除氧器正常运行时的温度为136 ℃,也就是说,设计给水泵入口温度也为136 ℃。但给水泵使用说明书中提到的设计温度和给水泵入口温度最高为104 ℃,因给水泵入口压力不足,且进入给水泵内的介质水温高于给水泵使用说明书中提供的最高介质温度,造成水泵腔室内出现轻微汽化,泵体腔室内有少部分气泡无法带走,在水泵运行过程中气泡挤压破裂瞬时产生极大的冲击力,即水泵产生气蚀现象。水泵气蚀引发水泵振动,而振动会导致泵轴径向跳动量过大,致使机械密封出现泄漏。水泵运行过程中产生的气泡被带到密封槽处,由于密封槽出现泄漏,气泡很容易进入密封槽部位的轴表面,从而作用于已疲劳开裂的轴断面,使断面发生气蚀。

3 结论及建议

(1) 断裂给水泵轴存在网状铁素体、魏氏组织和沿晶界分布的屈氏体组织缺陷,使钢的强度和韧性不足,在驱动端密封槽应力集中区产生裂纹,在交变应力作用下,轴发生疲劳断裂。

(2) 给水泵厂家在水泵选型中,未考虑到给水泵入口压力、温度与补水除氧器运行的压力、温度参数不一致的情况,造成水泵在运行时出现气蚀现象,加速了轴的断裂。

(3) 建议在水泵轴热处理后对轴端面进行里氏硬度测试,必要时进行现场显微组织检验;设备应严格按运行规程及设计参数运行,杜绝设备超温、超压运行;将中继水泵入口水温调整在104 ℃以下。

[1] 李伟光,赵万祥,孔全兴,等.电动给水泵电机轴腐蚀失效分析[J].理化检验-物理分册,2015,51(6):442-444.

[2] 孙浩.空压机曲轴断裂失效分析[J].理化检验-物理分册,2015,51(6):449-451.

[3] 杨冬梅,肖武,董新权.叉车桥壳端轴断裂分析[J].理化检验-物理分册,2017,53(2):140-143.

[4] 郝志东,毕虎才,王晓杰.给水泵轴断裂失效分析[J].山西电力,2012(2):42-44.

[5] 周平南,曾振鹏,何平,等.给水泵轴断裂失效分析[J].理化检验-物理分册,2004,40(8):415-417.

[6] 张涛,卫志刚,田力男,等.火电机组给水前置泵轴断裂原因分析[J].理化检验-物理分册,2013,49(12):848-851.

[7] 刘爽,姜春娟,王斐斐,等.200 MW汽轮机凝结水泵泵轴断裂失效分析[J].山东电力技术,2015,42(7):55-57.

[8] 原帅,田峰.锅炉给水泵转动轴断裂原因分析[J].内蒙古电力技术,2015,33(1):76-78.

[9] 张涛,高云鹏,田峰,等.电站汽动给水泵0Cr13Ni4Mo不锈钢主轴断裂失效分析[J].理化检验-物理分册,2015,51(10):725-729.

AnalysisonFractureReasonsoftheWaterPumpShaft

BAOYanrong,CONGPeijun,LILiang,YANGWeidong,YANGHao,MALili

(Ningxia Power Energy Resources Science & Technology Ltd., Yinchuan 750002, China)

A fracture fault occurred to a water pump shaft in a power plant. The fracture reasons of the water pump shaft were analyzed by methods of macroscopic and microscopic analysis of the fracture surface, chemical composition analysis, mechanical property testing, metallographic inspection and so on. The results show that: the microstructure defects, such as widmanstatten structure, reticulate ferrite and troostite distributed along the grain boundaries, existed in the fractured pump shaft, and the insufficient strength and toughness caused cracks in the sealing groove where the stress concentrated; under the action of alternating stress, fatigue cracking occurred to the shaft; the cavitation of the water pump accelerated fracture of the pump shaft during use.

water pump shaft; structure defect; fatigue fracture; cavitation

10.11973/lhjy-wl201709014

2016-11-23

包艳蓉(1985-),女,工程师,硕士,主要从事电站金属材料的理化检验、事故失效分析工作,byr_0810@163.com

TG115.2

:B

:1001-4012(2017)09-0675-04