NEPE推进剂/衬层/绝热层界面扫描电镜原位拉伸试验

(中国工程物理研究院 化工材料研究所, 绵阳 621900)

NEPE推进剂/衬层/绝热层界面扫描电镜原位拉伸试验

蓝林钢

(中国工程物理研究院 化工材料研究所, 绵阳 621900)

采用原位拉伸扫描电镜试验,对高能硝酸酯增塑聚醚(NEPE)推进剂/衬层/绝热层的拉伸破坏过程进行了原位观测。通过标记点的方法,定量获得了NEPE推进剂、衬层和绝热层的变形。结果表明:在NEPE推进剂/端羟基聚丁二烯(HTPB)衬层界面处存在厚约40 μm的高模量层,该高模量层对于NEPE推进剂/衬层界面的黏结性能有重要作用。原位拉伸试验有助于了解界面区的黏结状态,可为配方改进和老化性能研究提供支撑。

NEPE推进剂; 衬层; 界面; 原位拉伸试验; 扫描电镜

黏结失效是固体火箭发动机药柱常见的失效方式之一,高能硝酸酯增塑聚醚(NEPE)推进剂/衬层/绝热层的界面黏结性能,特别是衬层/NEPE推进剂的界面黏结性能是重点关注的对象。目前,界面黏结性能的评价方法主要是矩形试件扯离法和剪切法,这些方法得到的是整体黏结强度,难以有效地对破坏过程进行监测。

对其细观破坏过程的认识,可为配方改进、老化性能的研究提供支撑。在推进剂界面性能研究方面,李晓光等[1]针对丁羟推进剂/衬层黏结界面,采用微型拉伸试验方法,得出该推进剂材料在黏结界面处的受影响区域范围及相应的材料性能特征。杨根等[2]采用动态热机械分析仪(DMA)方法,通过储存模量对界面处衬层性能进行表征。扫描电镜具有大景深、图像清晰的特点,原位加载试验可获得丰富的细观破坏信息。曾甲牙[3]对丁羟推进剂的断裂微观形貌进行了电镜分析,认为脱湿行为的细观形态的变化可预示宏观力学性能的变化趋势。

笔者通过扫描电镜及微型动态拉伸装置,对NEPE推进剂联合黏结电镜拉伸试件在拉伸状态下的断裂行为过程进行细观分析,为NEPE推进剂与衬层的黏结配方设计提供支撑。

1 试验材料与图像处理方法

1.1试验材料

试验选用NEPE推进剂,配方组成为聚乙二醇(PEG)/硝化甘油(NG)/ 1,2,4-丁三醇三硝酸酯(BTTN)/奥克脱金(HMX)/高氯酸胺(AP)/铝粉(Al);衬层为端羟基聚丁二烯(HTPB)/甲苯二异氰酸酯(TDI)固化体系,少量的二氧化硅(SiO2)填料;绝热层为三元乙丙橡胶(EPDM)。

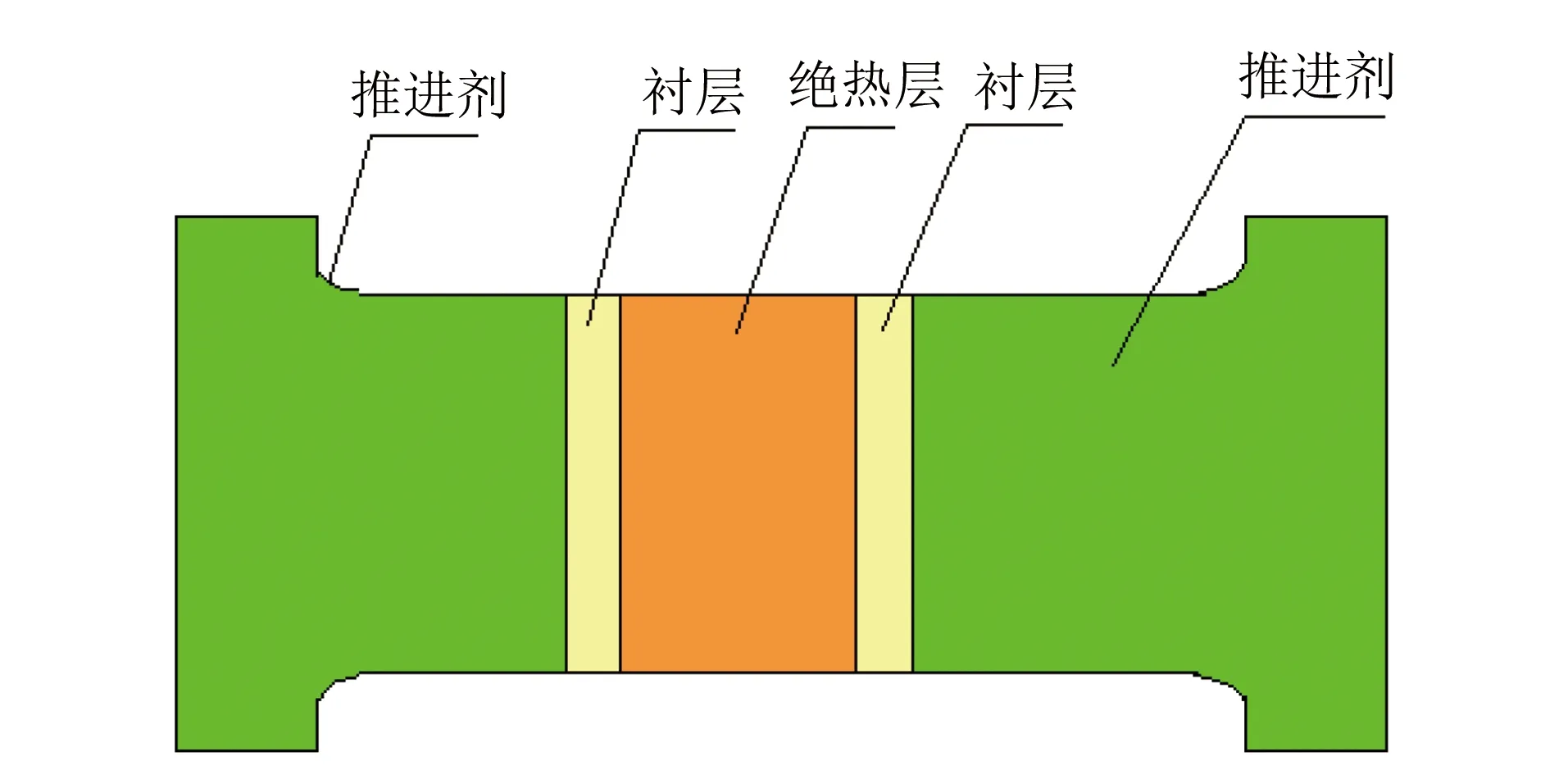

在制备的推进剂/衬层/绝热层方坯中,采用刀片切出哑铃型试样,长度20 mm,颈部宽度6 mm,厚度3 mm,如图1所示。采用中国科仪厂生产的KYKY-2800型扫描电子显微镜,通过转动拉伸台手动旋钮实现加载。

每加载1 mm采集一次图像,采用15~20倍低倍数图像和100倍左右的高倍数图像相结合的方法,低倍数图像可观察整个界面,高倍数图像可观察局部细观破坏过程。

图1 扫描电镜原位拉伸试样示意图Fig.1 Schematic diagram of the in-situ tensile sample for scanning electron microscope

1.2图像处理方法

虽然可通过旋转螺母获得拉伸量,但试样、拉伸夹具的间隙,卡口处推进剂的变形都会影响拉伸位移。数值相关分析技术是较好的图像位移处理技术,但对于推进剂扫描电镜试样,推进剂变形后会发生放电,表面光强发生大的变化,会严重影响相关分析结果。

针对推进剂黏结试样,推进剂、衬层中存在较多的固体颗粒,主要变形发生在黏结剂上,固体颗粒自身形状几乎不发生变化,只是随着黏结剂发生运动。如果选择较小的固体颗粒,将具有清晰形状的小固体颗粒作为标记点,通过记录标记点的变化可得到该区域的变形,通过不同标记点间的位移变化可得到微区的平均应变。通过该方法比较各区域的变形情况,可比宏观试验更清楚观察到破坏的具体细节。

式中:ε为应变;u1为两点初始间距,单位为像素;u2为两点加载后间距,单位为像素。

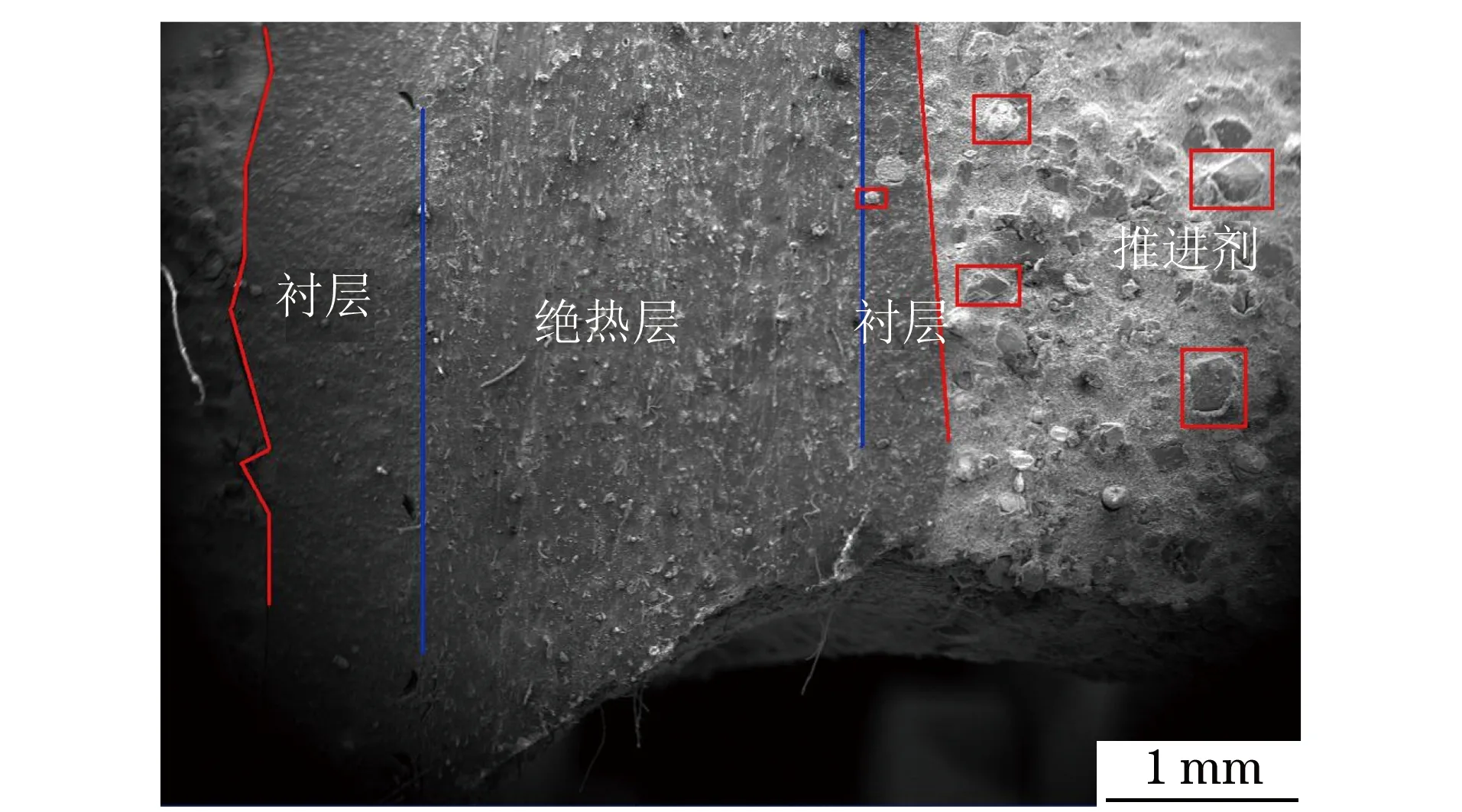

图2中方框是在推进剂、衬层中选择的主要标记点,这些颗粒形状特殊,容易分辨,通过这些标记点的关系,可以获得推进剂、衬层、绝热层的变形信息。

图2 标记点法示意图Fig.2 Schematic diagram of the marker point method

2 试验结果和讨论

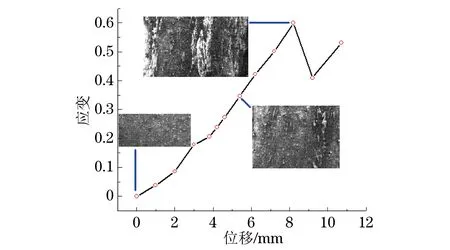

图3 绝热层加载中拉伸位移与应变的关系Fig.3 Relationship between tensile displacement and strain of the heat insulating layer during loading

从3个推进剂试样断口来看,破坏都发生在500 μm内的推进剂/衬层界面推进剂一侧,黏结结构保持完好。采用标记点法处理,获得了推进剂、衬层、绝热层拉伸过程中的变形情况。图3~5分别为绝热层、衬层、推进剂拉伸位移量与应变关系,横坐标为手动旋钮的拉伸位移量,纵坐标为采用标记点法得到的各部分变形,每个图中的图像为该变形下该部分的形貌变化。

如图3所示,绝热层在拉伸过程中处于均匀变形状态,通过变形关系对比可知其模量要低于推进剂的而高于衬层的。

如图4所示,HTPB衬层的变形分为两个阶段:第一阶段是颗粒对HTPB黏结剂的脱黏,HTPB与无机物SiO2等在极低应力发生脱黏,由于脱黏需要耗费能量,从而起到颗粒补强作用;第二阶段是在衬层变形30%以后,黏结剂形成互穿网络,逐渐形成黏结剂网络结构承担应力,应力增加很少直至不再增加。

图4 衬层加载中拉伸位移与应变的关系Fig.4 Relationship between tensile displacement and strain of the lining layer during loading

如图5所示:NEPE推进剂在10%变形时,裂纹从原有的缺陷处开始扩展,以多裂纹扩展的形式发展;在40%变形时,相邻颗粒间的裂纹汇合,应变开始发生局部化,以主裂纹的形式迅速发展直至破坏。

图5 NEPE推进剂加载中拉伸位移与应变的关系Fig.5 Relationship between tensile displacement and strain of the NEPE propellant during loading

另一个突出特点为界面推进剂/衬层微观形貌。如图6所示,在界面衬层处可见厚40 μm左右的界面区,该处衬层微观结构与本体区存在较大不同,界面区内的衬层结构更致密,基本保持完整,而本体区衬层破碎严重。界面推进剂微观形貌也显示出较致密的形态,表明在推进剂/衬层界面存在高模量层。纳米压痕技术可实现对微区进行力学性能测试[4],笔者等[5]采用压痕法对NEPE推进剂/衬层界面性能进行研究发现,推进剂界面区的模量要高于本体区的,与扫描电镜观察的结果一致。

图6 界面处高模量层形貌Fig.6 Morphology of the high modulus layer on interface

对于NEPE推进剂,因大剂量硝酸酯增塑剂的存在,硝酸酯的迁移会对界面性能造成影响。因此,一般选择防迁移较好的HTPB黏合剂,但NEPE推进剂黏合剂聚乙二醇(PEG)的极性与HTPB衬层的相差较大。尹华丽等[6-7]发现,黏结机理是依靠衬层中的TDI分子的-NCO基与推进剂PEG分子中的-OH基发生反应,通过氨基甲酸酯键形成黏结。

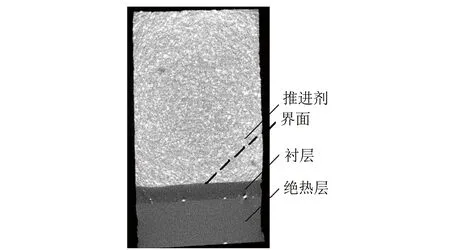

由图7可见,NEPE推进剂与HTPB衬层具有极为清晰的界线,表明键合作用发生在非常窄的区域内。王广等[8]的数值模拟结果显示,推进剂中颗粒的存在,引起界面区的应力扰动,容易在局部引起应力集中,由于界面区狭窄,变形协调能力大大弱于本体区的,更容易发生破坏。可见界面区的高模量层对黏结性能产生如下作用:一是界面区反应提高了黏结剂交联密度,二是界面区完整结构有助于减少应力集中。

图7 NEPE推进剂/衬层界面的X射线断层扫描图像Fig.7 CT scan image of the interface of NEPE propellant and lining layer by X-ray

由于推进剂和衬层浆液的相互影响,使得界面区的化学反应量存在不同,从而形成不同的黏结状态,原位拉伸试验有助于了解界面区的黏结状态,从而可为配方改进和老化性能的研究提供支撑。

3 结论

(1) 推进剂黏结界面的原位拉伸技术有着重要的作用,可以获得推进剂黏结结构破坏的微观结构,可得知破坏的机理和起始位置。

(2) 对NEPE推进剂/HTPB衬层/绝热层试样,通过标记点法可以定量获得推进剂、衬层、绝热层的变形,对于分析推进剂黏结失效具有一定的意义。

(3) 通过扫描电镜分析发现推进剂/衬层界面处存在高模量层,该高模量层对于界面的黏结性能具有重要作用,通过原位拉伸试验有助于了解界面区的黏结状态。

[1] 李晓光,阳建红.丁羟推进剂/衬层粘接界面材料力学性能研究[J].化学推进剂与高分子材料,2007,5(6):52-55.

[2] 杨根,彭松,池旭辉,等.丁羟推进剂/衬层界面黏结性能劣化的动态力学表征[J].化学推进剂与高分子材料,2012,10(5):79-84.

[3] 曾甲牙.丁羟推进剂拉伸断裂行为的扫描电镜研究[J].固体火箭技术,1999,22(4):69-72.

[4] 余立,薛欢,刘冬,等.压痕应变法测试车桥用钢的表面残余应力[J].理化检验-物理分册,2016,52(1):13-16.

[5] 蓝林钢,甘海啸.压痕法测试NEPE推进剂/衬层界面的弹性模量[J].理化检验-物理分册,2014,50(10):731-734.

[6] 尹华丽,李东峰,王玉,等.组分迁移对NEPE推进剂界面粘接性能的影响[J].固体火箭技术,2005(2):51-54.

[7] 尹华丽,王玉,李东峰.HTPB/TDI衬层与NEPE推进剂的界面反应机理[J].固体火箭技术,2010,33(1):63-67.

[8] 王广,赵奇国,武文明.复合固体推进剂/衬层粘接界面细观结构数值建模及脱粘过程模拟[J].科学技术与工程,2012,12(30):7972-7979.

ScanningElectronMicroscopeIn-situTensileTestingofInterfaceofNEPEPropellant/LiningLayer/HeatInsulatingLayer

LANLingang

(Institute of Chemical Materials in China Academy of Engineering Physics, Mianyang 621900, China)

By means of in-situ scanning electron microscopy tests, the process of tensile fracture of nitrate ester plasticized polyether (NEPE) propellant/lining layer/heat insulating layer was observed and measured in situ. By the marker point displacement processing technology, quantitative strain of NEPE propellant, lining layer and heat insulating layer was gained. The results show that: the high modulus layer (thickness 40 μm) lied on the interface of NEPE propellant and hydroxyl-terminated polybutadiene (HTPB), which was important to adhesive property of the interface of NEPE propellant and lining layer. In-situ tensile tests were helpful to learn the adhesive condition of the interface and could provide support for formula improvement and aging property research.

NEPE propellant; lining layer; interface; in-situ tensile testing; scanning electron microscope

10.11973/lhjy-wl201709004

2016-12-21

国防973基金资助项目(613142020202)

蓝林钢(1972-),男,助理研究员,硕士,主要从事含能材料力学性能和老化研究工作,lanlg@caep.cn

V435+.2; TJ763

:A

:1001-4012(2017)09-0635-03