长时高温和应力对FGH97合金物理性能的影响

, , , ,

(1. 中国航发北京航空材料研究院, 北京 100095; 2. 航空工业失效分析中心, 北京 100095;3. 航空材料检测与评价北京市重点实验室, 北京 100095; 4. 材料检测与评价航空科技重点实验室, 北京 100095;5. 江苏省特种设备安全监督检验研究院常州分院, 常州213000)

长时高温和应力对FGH97合金物理性能的影响

刘昌奎1,2,3,4,陈锋5,周静怡1,2,3,4,魏振伟1,2,3,4,陶春虎1,2,3,4

(1. 中国航发北京航空材料研究院, 北京 100095; 2. 航空工业失效分析中心, 北京 100095;3. 航空材料检测与评价北京市重点实验室, 北京 100095; 4. 材料检测与评价航空科技重点实验室, 北京 100095;5. 江苏省特种设备安全监督检验研究院常州分院, 常州213000)

对经历不同时间高温热暴露和高温应力持久试验的FGH97粉末高温合金,分别测定和计算了其密度、声速和模量,并对显微组织进行了分析,研究长时高温和高温应力持久对FGH97粉末高温合金密度、声速和模量的影响。结果表明:在高温和高温应力持久条件下,随着时间的增加,FGH97粉末高温合金的密度、声速及弹性模量均逐渐降低;在高温条件下,应力对各个特征参量的影响更为显著;显微组织随时间的变化主要有碳化物粗化,γ′相的形貌、体积分数和尺寸发生变化,以及热诱导孔洞、蠕变孔洞、微裂纹在晶内和晶界上出现。

FGH97粉末高温合金; 热暴露; 高温应力持久; 声速; 模量; 显微组织

与铸造和变形高温合金相比,粉末高温合金具有合金化程度高、组织均匀、中低温强度和疲劳性能好等优点,很好地解决了传统工艺存在的成分偏析等问题。使用粉末高温合金材料制成的盘件,解决了许多传统工艺不能解决的问题,满足了先进航空发动机涡轮盘等的需要[1-3]。

FGH97粉末高温合金在650 ℃具有优良的综合力学性能,已经成为先进航空发动机涡轮盘、挡板等热端部件的关键材料。尽管该合金具有良好的综合性能,但在服役过程中,由于受到高温和应力的作用,材料组织演化造成的性能下降仍不可避免。如何对该合金构件的服役性能进行无损的检测与评价、保证其服役安全至关重要。目前对构件服役性能的评价主要是通过研究长时间服役后材料显微组织和力学性能的变化规律并采用相关的寿命预测模型来进行,这些方法主要是用于设计阶段构件使用寿命的预测。例如:魏大盛等[4]研究了保载条件下FGH95合金的疲劳特性,并建立了一种修正的非弹性应变能寿命预测模型;刘新灵等[5]总结了FGH96合金的损伤行为与寿命预测方法,并提出了基于原始疲劳质量的寿命预测方法;张国栋等[6]研究了粉末高温合金热机械疲劳寿命预防等。这些方法均存在取样需要破坏构件等缺点,无法实现对构件服役过程中的组织和性能进行无损的检测与评价。

目前对粉末高温合金的无损检测与评价,主要是采用超声等手段对合金中的缺陷进行检测与评价。例如:梁菁等[7]研究了多区聚焦技术在粉末高温合金微缺陷检测中的应用;张凤戈等[8]研究了FGH95合金超声检测材料中心的孔隙和夹杂缺陷等。而采用无损的手段对粉末高温合金构件服役过程中组织和性能的检测与评价鲜有报道。

由于材料的物理性能如密度、声速、模量是开展超声无损检测与评价的基础,因此笔者对经历不同时间的高温热暴露试验和高温应力持久试验的试样进行微观组织变化分析,并测定计算了材料的密度、声速和模量,以研究模拟服役条件下长时高温和高温应力持久对FGH97合金物理特性的影响规律及机制。该研究对于采用无损手段实现对构件服役过程中组织和性能的检测与评价、以及服役寿命预测和安全评估具有重要的工程应用价值。

1 试验材料与方法

试验所使用材料为FGH97粉末高温合金,其化学成分(质量分数/%)为:8.0~10.0Cr,15.0~16.0Co,3.5~4.5Mo,5.0~6.0W,4.5~5.0Al,1.5~2.0Ti,2.4~2.8Nb,0.02~0.06C,0.10~0.40Hf,<0.02Mg,<0.015Zr,<0.015B,<0.01Ce,余Ni。FGH97合金的主要制备工艺流程为:母合金冶炼→制备粉末→粉末处理→真空装套→热等静压→热处理。热等静压成形参数为:温度1 180~1 210 ℃,压力120 MPa,时间2~4 h。

热暴露试验的试样加工成12 mm×12 mm×5 mm的块状,打磨抛光后置于马弗炉中,结合FGH97合金构件在发动机中的实际使用工况,选择试验温度为650 ℃,保温时间分别为100,200,300,400,500,800,1 000 h,然后出炉空冷。

高温应力持久试验是采用板状持久性能测试小试样,按照HB 5150-1996的要求进行试验,试验温度为650 ℃,应力为900 MPa,保载时间分别为100,200,300,400,500,800 h,1 015 h(断裂)。

采用15 g CrO3+10 mL H2SO4+150 mL H3PO4溶液对试样进行电解腐蚀后,利用S4800型场发射扫描电镜对试样进行显微组织观察,采用透射电镜分析碳化物结构,使用能谱仪(EDS)对碳化物成分进行分析。

合金密度测定采用GB/T 3850-2015中的排水法,使用AL104-IC型电子天平及密度测试组件进行测定,电子天平的测量精度为0.1 mg,排水法密度的测定精度为0.1%。声速测试采用直接接触法,试样表面打磨、抛光,测试仪器为Tekttronix Dpo3054型示波器、Model5800型探伤仪、Olympus V156型横波探头和V109型纵波探头,测试参数如下:重复频率100 Hz,发射能量12.5 μJ,增益值40 dB,输入衰减19.9 dB,频率5 MHz。

2 试验结果与分析

2.1显微组织演化

长时高温和高温应力持久作用后,FGH97合金的显微组织主要存在以下两方面的变化。

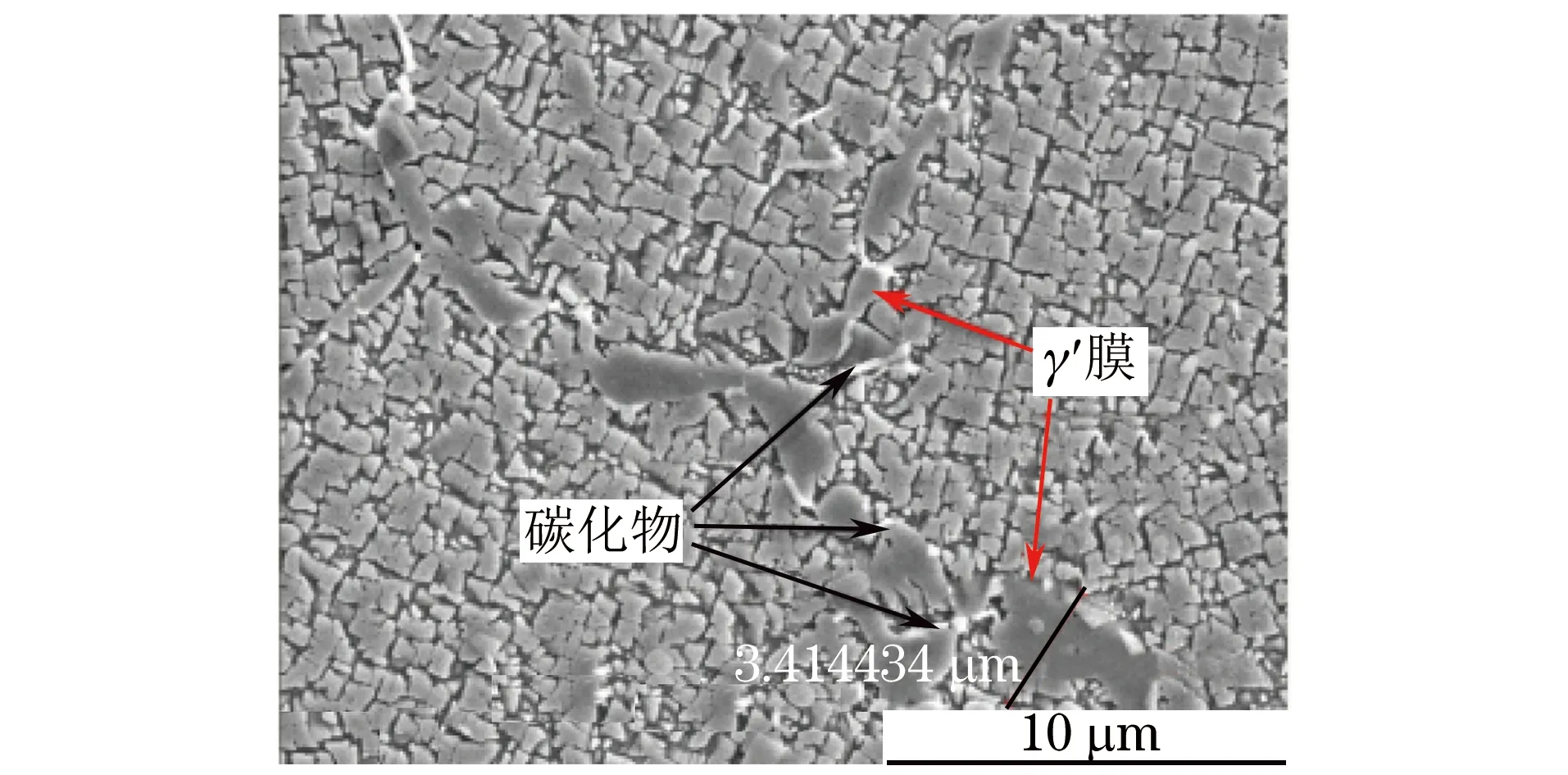

一方面是碳化物的粗化,以及γ′相形貌、体积分数和尺寸的变化。试验时间在300 h以内时,二次γ′相以规则的方形、三角形结构为主,部分立方体的边缘出现轻微内凹,如图1a),d)所示。当试验进行到500 h时,二次γ′相由立方形逐渐转变为蝶形或者八角形,相当一部分γ′相出现开裂现象,晶内的三次γ′粒子越来越少,如图1b),e)所示。随着试验时间的继续增加,立方形的边角出现钝化,相邻的γ′相相聚并连接,边界出现相互融合的现象,一次γ′相周围的三次γ′相不断被吞噬,三次γ′相的数量越来越少,很多γ′相出现条状、棒状等不规则形状,如图1c),f)所示。特别是晶界处的γ′相,无论形貌、尺寸、数量、体积分数和分布状况都出现了显著变化,甚至可以观察到宽度很大的条带,就像一层薄膜包裹着晶粒,薄膜最大宽度约为3.5 μm,这种连续分布的γ′膜阻碍了元素的扩展,晶粒内的钛、铬、铌、碳等元素的扩散受到阻碍并堆积在γ′膜上,这些元素在γ′膜上以碳化物形式析出,并附着在γ′膜上,如图2所示。对比高温和高温持久试验试样的显微组织可知,高温持久试验试样γ′相的退化速率更大,这说明应力加快了合金组织的演化。

图2 晶界上形成的γ′膜Fig.2 The γ′ film formed on the grain boundaries

另一方面是热诱导孔洞、蠕变孔洞以及微裂纹在晶内和晶界上的出现。在高温800 h和1 000 h,以及500 h/900 MPa,800 h/900 MPa,1 015 h/900 MPa条件下,都有一定数量的蠕变孔洞或微裂纹分布在晶内和晶界,特别是碳化物、晶界以及γ′连续膜的周围更为严重,如图3所示。

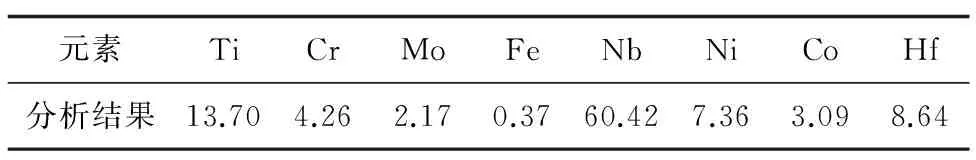

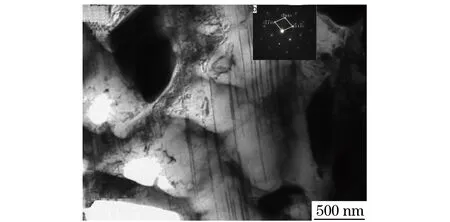

晶界碳化物的透射电镜形貌见图4,能谱分析结果见表1,表明晶界碳化物主要为(Ti,Nb,Hf)C。在高温下,合金的有机物夹杂等不稳定相发生分解,释放出少量的自由碳原子。除此之外,合金中所有原子的能量不断增加,自身的热运动加剧,这加快了自由碳原子和基体中的碳、铪、铌、钛、铝等元素原子向晶界扩散的速率,碳、铌、钛、铪原子扩散到晶界的碳化物表面,形成(Ti,Nb,Hf)C碳化物。随着试验时间的增加,晶界碳化物越来越多,部分碳化物已经连接在一起。而元素铝和钛形成γ′相而不断被粗化、聚集和长大,连接形成一层连续分布的γ′膜。随着试验时间的增加,γ′膜越来越宽,晶界也越来越宽,晶界强度被弱化。γ′膜与MC型碳化物之间的结合力很弱,变形能力、热膨胀系数差别也较大,在高温和应力作用下,容易发生分离而形成孔洞[9]。

表1 晶界碳化物的能谱分析结果(质量分数)Tab.1 EDS analysis result of carbides on grainboundaries (mass fraction) %

2.2密度随时间的变化规律

FGH97合金密度测定采用排水法,合金密度由下式计算得出

式中:ρ为合金密度;m1为试样在空气中测得的质量;ρ1为液体在空气中的密度;m2为试样排开液体的质量(试样在空气中的质量减去在液体中的表观质量)。

图3 蠕变孔洞的萌生与长大Fig.3 Initiation and growth of the creep cavities: a) initiation of creep cavity along intragranular carbides; b) initiation of creep cavity along intergranular carbides; c) initiation of creep cavity along continuous γ′ film; d) accumulation of creep cavity; e) growth up of creep cavity; f) formation of creep cavity

图4 晶界处的碳化物形貌及标定结果Fig.4 Morphology and diffraction patterns of carbides on grain boundaries

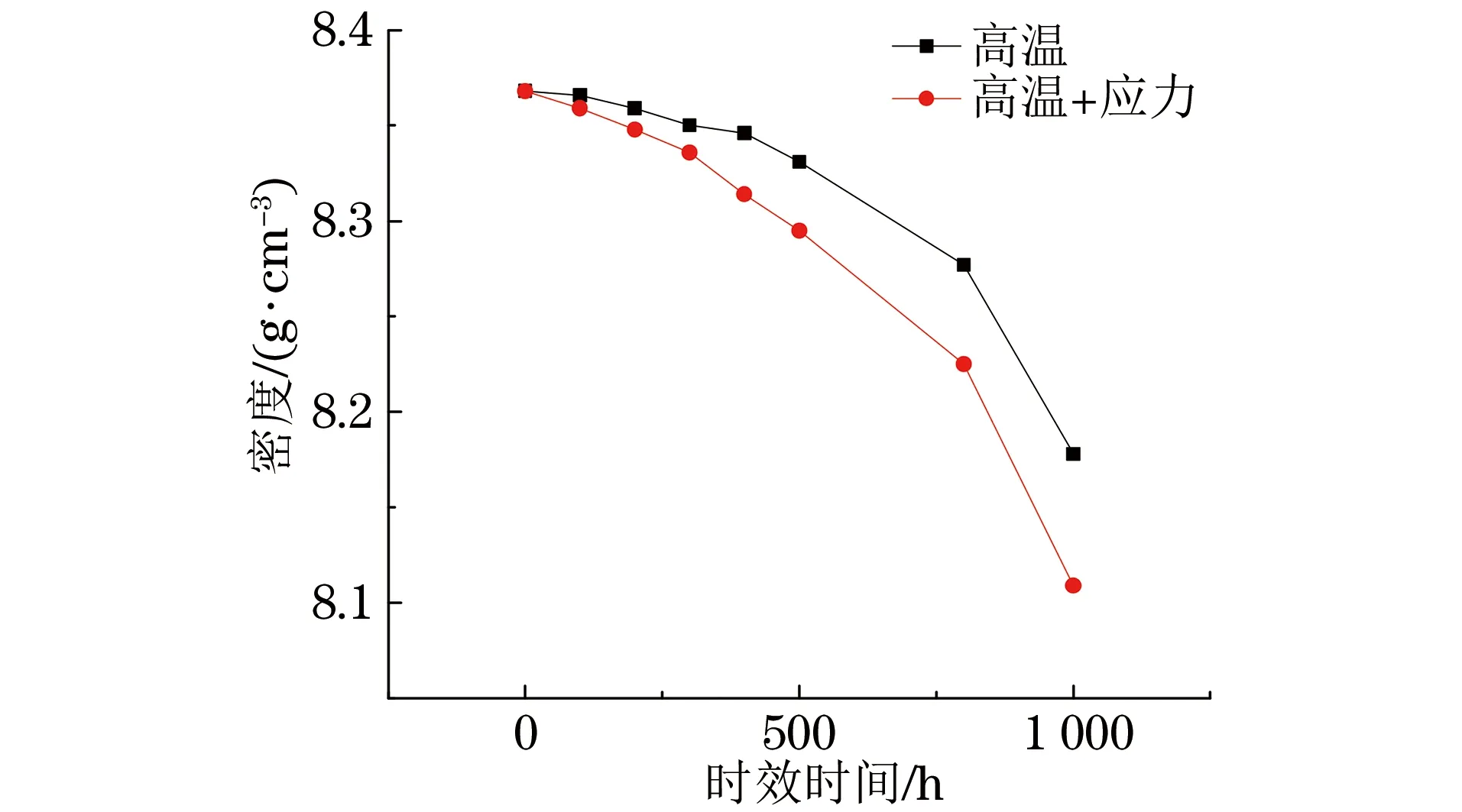

利用式(1)分别求得经历不同时间高温和高温应力持久后FGH97合金的密度,结果见图5。

图5 在高温及高温应力持久条件下FGH97合金密度随时间的变化Fig.5 Density change with time of FGH97 alloy under conditions of high temperature and high temperature stress endurance

由图5可知,随着时间的增加,FGH97合金密度呈规律性减小趋势。在经历1 000 h高温后,FGH97合金密度从8.368 g·cm-3下降到8.178 g·cm-3,下降了2.27%。而在经历1 015 h高温应力持久后,FGH97合金密度从8.368 g·cm-3下降到8.109 g·cm-3,下降了3.10%。显然,在高温和应力持久的共同作用下,FGH97合金密度的变化更为显著。在高温和高温应力持久试验初期,FGH97合金密度变化不大,300 h后密度分别下降了0.26%与0.65%。随着试验时间的增加,在500 h后FGH97合金密度下降速率增加,在800 h后分别下降了1.84%与2.24%,是前一状态下降速率的7倍与3倍。

用于热等静压成形的粉末制备过程中,粉末颗粒表面不可避免地吸附氩、氦气体以及热等静压期间渗入的氢气,再加上存在少量空心粉,在高温下这些残留在FGH97合金中的气体会发生膨胀、聚集,使合金密度下降。当高温和高温应力持久试验进行到500 h后,在晶界碳化物、晶内碳化物、γ′连续膜等位置出现了一定数量的热诱导孔洞和蠕变孔洞,随着时间的进一步增加甚至出现微裂纹,这些缺陷会造成密度的加速下降。

2.3声速随时间的变化规律

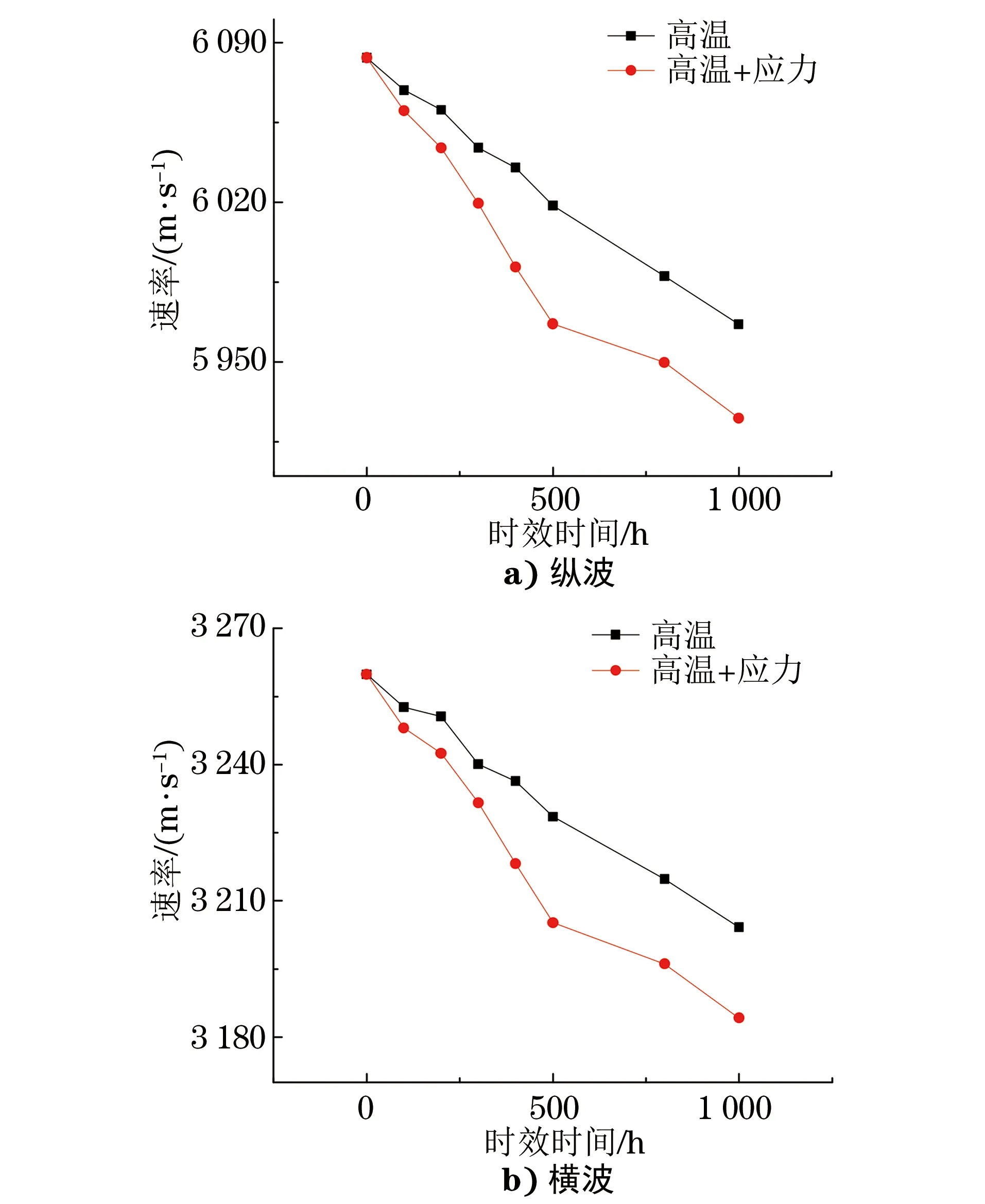

采用直接接触法测量声速,分别获得经历不同时间的高温和高温应力持久后FGH97合金声速的纵波和横波速率,结果见图6。

图6 在高温和高温应力持久条件下FGH97合金声速随时间的变化Fig.6 Sound velocity change with time of FGH97 alloy under conditions of high temperature and high temperature stress endurance: a) longitudinal wave; b) transversal wave

由图6可知,随着试验时间的增加,声速纵波速率与横波速率都呈规律性减小趋势,其变化规律也基本相同。在经历1 000 h高温后,横波速率和纵波速率分别下降了0.019%和0.017%;在经历1 015 h高温应力持久后,纵波速率和横波速率分别下降了0.026%和0.023%。

在高温和高温应力持久试验过程中,FGH97合金微观组织中碳化物的粗化,以及γ′相的形貌、体积分数、大小、分布的变化是导致声速下降的主要因素。晶界处γ′膜越来越宽,声波从晶粒内传出晶界的难度不断加大,这将降低声波的传播速率[8,11]。500 h试验后热诱导孔洞、蠕变孔洞以及微裂纹的形成并未对声速产生明显的加速下降影响,主要是由于在合金内部形成的热诱导孔洞、蠕变孔洞等缺陷的尺寸一般都小于10 μm,远远小于常用的超声波入射波波长,不会形成散射信号[10-12]。同样,应力的作用将加速材料高温条件下的组织演化进程,因此高温应力持久条件下的声速下降要明显高于高温条件下的,高温应力持久较高温条件下的声速下降速率超过35%。

2.4材料模量随时间的变化规律

根据材料弹性指标与拉梅常数之间的关系式可得弹性模量E、剪切模量G、体积模量K的表达式分别为[13]

式中:ρ为材料密度;CT为横波速率;CL为纵波速率。

根据式(2)~(4),由材料密度、纵波速率、横波速率等参数计算获得经历不同时间高温和高温应力后FGH97合金的剪切模量G、体积模量K、弹性模量E,结果见图7。

图7 FGH97合金在高温和高温应力持久条件下模量随时间的变化Fig.7 Elastic property change with time of FGH97 alloy under conditions of high temperature and high temperature stress endurance

由图7可知,FGH97合金各模量参数与密度和声速的变化规律相似,随着试验时间的增加而减小。在经历1 000 h高温后,弹性模量、剪切模量、体积模量分别降低了5.7%,6.1%,5.6%;在经历1 015 h高温应力试验后,弹性模量、剪切模量、体积模量分别降低了7.7%,8.2%,7.5%;模量变化比密度和声速的变化更加显著,但与声速类似,在500 h后,并未出现加速降低现象。

材料的弹性行为是材料内部的原子具有抵抗压缩、剪切、分离的一种本能。弹性模量作为表征材料弹性行为的参量,从宏观角度看,其值的变化是由材料内部受力积累的大小和塑性变形的多少引起的,微观上是原子、离子或分子之间键合强度的反应。因此,凡是影响键合强度的因素均会影响弹性模量的大小,如键合方式、晶体结构、化学成分、微观组织、温度等。在高温和高温应力试验过程中,FGH97合金组织不断演化,并且500 h后内部逐渐出现了热诱导孔洞、蠕变孔洞以及微裂纹等微观缺陷,会对合金的弹性模量下降有较大的影响。

3 结论

根据试验获得的不同时间高温和高温应力后FGH97合金的密度、纵波速率、横波速率,并通过公式计算获得了FGH97合金的剪切模量、体积模量和弹性模量,反映了在模拟服役条件下各物理参量的变化规律,结论如下。

(1) 在高温和高温应力持久条件下,随着试验时间的增加,FGH97合金的固有特征量密度、声学特征量声速以及力学特征量弹性模量都逐渐降低,在高温条件下应力对各个特征参量的影响更为明显。

(2) 经历长时高温和高温应力持久后,FGH97合金的显微组织主要出现两方面的变化:碳化物的粗化以及γ′相的形貌、体积分数、尺寸发生变化;热诱导孔洞、蠕变孔洞以及微裂纹在晶内和晶界上出现。FGH97合金显微组织的变化对各项物理性能的影响机制不同。

(3) 根据FGH97合金的密度、声速、模量的变化规律,可对粉末高温合金的组织和性能演化进行评价。

[1] 邹金文,汪武祥.粉末高温合金研究进展与应用[J].航空材料学报,2006,26(3):244-250.

[2] RAISSON G.Evolution of PM nickel base superalloy processes and products[J].Powder Metallurgy,2008,50(1):10-13.

[3] GU Y,HARADA H,CUI C,etal.New Ni-Co-base disk surperalloys with higher strength and creep resistance[J].Scripta Materialia,2006,55(9):815-818.

[4] 魏大盛,杨晓光,王延荣,等.保载条件下FGH95材料的疲劳特性及寿命建模[J].航空动力学报,2007,22(3):425-430.

[5] 刘新灵,陶春虎.FGH96粉末高温合金损伤行为与寿命预测[J].失效分析与预防,2011,6(2):124-129.

[6] 张国栋,刘绍伦,何玉怀,等.粉末冶金盘材料FGH95热机械疲劳寿命预防[J].失效分析与预防,2008,3(1):54-58.

[7] 梁菁,史亦韦.多区聚焦技术在粉末高温合金微缺陷检测中的应用[J].航空材料学报,2006,26(3):144-147.

[8] 杨万宏,俞克兰,颜鸣皋,等.Rene′95粉末高温合金原始颗粒边界析出及其形成机理[J].航空材料学报,1990,10(z1):53-58.

[9] 康福伟,孙剑飞,张国庆,等.喷射成形镍基高温合金短期时效γ'相长大动力学[J].稀有金属材料与工程,2007,36(7):1205-1209.

[10] 李喜孟.无损检测[M].北京:机械工业出版社,2001.

[11] 应崇福.超声学[M].北京:科学出版社,1990.

[12] 于海华,严海燕,王宇魁,等.LC9铝合金超声波速率和时效显微组织的关系[J].理化检验-物理分册,2015,51(11):759-762.

[13] 李荣,李正佳,苏丽凤,等.利用蠕变试验测试钛合金高温弹性模量[J].理化检验-物理分册,2017,53(3):182-184.

InfluenceofLong-TermHighTemperatureandStressonPhysicalPropertiesofFGH97Alloys

LIUChangkui1,2,3,4,CHENFeng5,ZHOUJingyi1,2,3,4,WEIZhenwei1,2,3,4,TAOChunhu1,2,3,4

(1. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2. AVIC Failure Analysis Center, Beijing 100095, China; 3. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China; 4. Aviation Key Laboratory of Science and Technology on Materials Testing and Evaluation, Beijing 100095, China; 5. Jiangsu Province Special Equipment Safety Supervision in Changzhou, Changzhou 213000, China)

The density, sound velocity and modulus of FGH97 PM superalloys were measured and calculated, which had passed through high temperature tests and high temperature stress endurance tests after various time. Meanwhile, the microstructure was also analyzed. The influence of long-term high temperature and stress on the density, sound velocity and modulus of FGH97 PM superalloys were researched. The results show that: under conditions of high temperature and high temperature stress, the density, sound velocity and elastic modulus of FGH97 PM superalloys decreased gradually with the increase of time; each characteristic parameter had a more outstanding change under high temperature stress endurance tests than high temperature tests; the time variation of microstructure were that the carbide coarsened, the morphology, volume fraction and size of γ′ phase changed, and the thermally induced porosity, creep cavity and microcracks appeared in the grains or on the grain boundaries.

FGH97 PM superalloy; heat exposure; high temperature stress endurance; sound velocity; modulus; microstructure

10.11973/lhjy-wl201709003

2017-03-02

航空科学基金资助项目(2013ZF21)

刘昌奎(1976-),男,博士,主要从事材料的微观结构、失效分析与服役安全评估研究,changkuiliu621@163.com

V256

:A

:1001-4012(2017)09-0629-06